Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в химической промышленности, строительстве, судостроении и других отраслях народного хозяйства.

Известно устройство для формования труб из стеклопластика подращиванием с торца, содержащее формообразующие элементы, установленные с зазором, ограниченные с торца поджимным устройством, укладчик, включающий бобину с лентой, и направляющие. При намотке лента деформируется на ребро, при этом последующие слои, выклиниваясь в зазор между намотанной частью изделия и подвижным устройством, подвигают изделие между формообразующими элементами (1). Однако при этбм готовое изделие получается с низкой прочностью в осевом направлении вследствие малой площади контакта между плоскими слоями и недостаточного давления, которое при намотке распределяется по всей площади торца. Кроме того, в процессе намотки при увеличении размера ленты возникают трудности деформации ее на ребро, вследствие чего используют диагональную ленту, что снижает прочность ее в кольцевом направлении, а малый размер поперечного сечения снижает производительность.

Наиболее близким по технической сущности к изобретению является устройство для изготовления трубы из профилированной ленты, включающее оправку в виде консольного барабана, формующего гильзу, установленную снаружи барабана концентрично с ним, укладчик, содержащий наматываемую профилированную ленту, направляющую рейку, имеющую хвостовик с V-обрэзным пазом, соответствующим сечению ребра наматываемой ленты, и прижимные ролики, установленные в окна гильзы и прикатывающие ленту на барабане, при этом оси роликов параллельны оси барабана.

s| СЛ

«ч ю о

Ирм намотке V-обрэзный направляющий элемент помогает сохранить профиль ранее изготовленной ленты, однако уплотняется лента роликами внахлест, торцевого уплотнения ленты в стенке не происходит и осевая прочность обеспечивается только заранее образованными выступами ребер без другого скрепления соседних слоев, что снижает прочность трубы в осевом направлении и создает опасность потери герметич- ности трубы, что в совокупности снижаем качество изделия.

Целью изобретения является повышение качества изделия за счет придания лен- те при укладке заданного профиля гофры.

Для достижения этой цели в устройстве для изготовления трубы из профилированной ленты, содержащем формообразующие элементы в виде гильзы и коаксиально установленной в ней с Зазором оправки, уклад- чик с бобиной, V-образную направляющую и прижимной ролик, согласно изобретения, V-образная направляющая и прижимной ролик установлены на входе в зазор между гильзой и оправкой с радиальным располо- жением по отношению к ним оси вращения прижимного ролика.

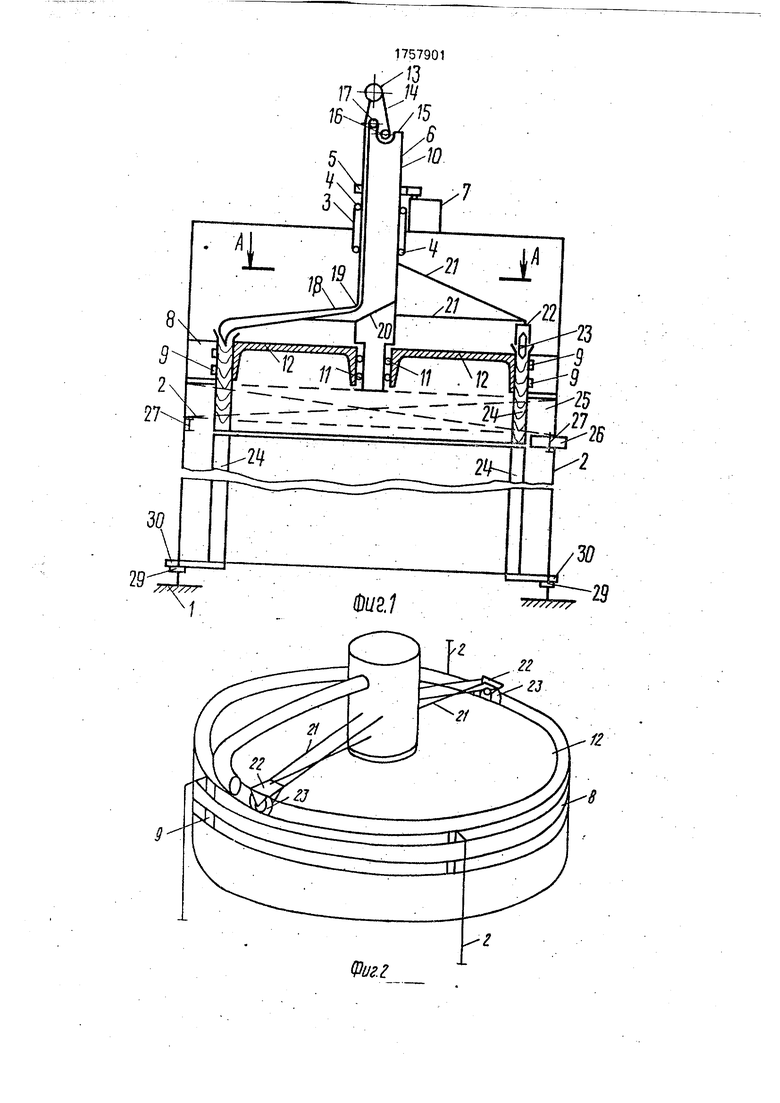

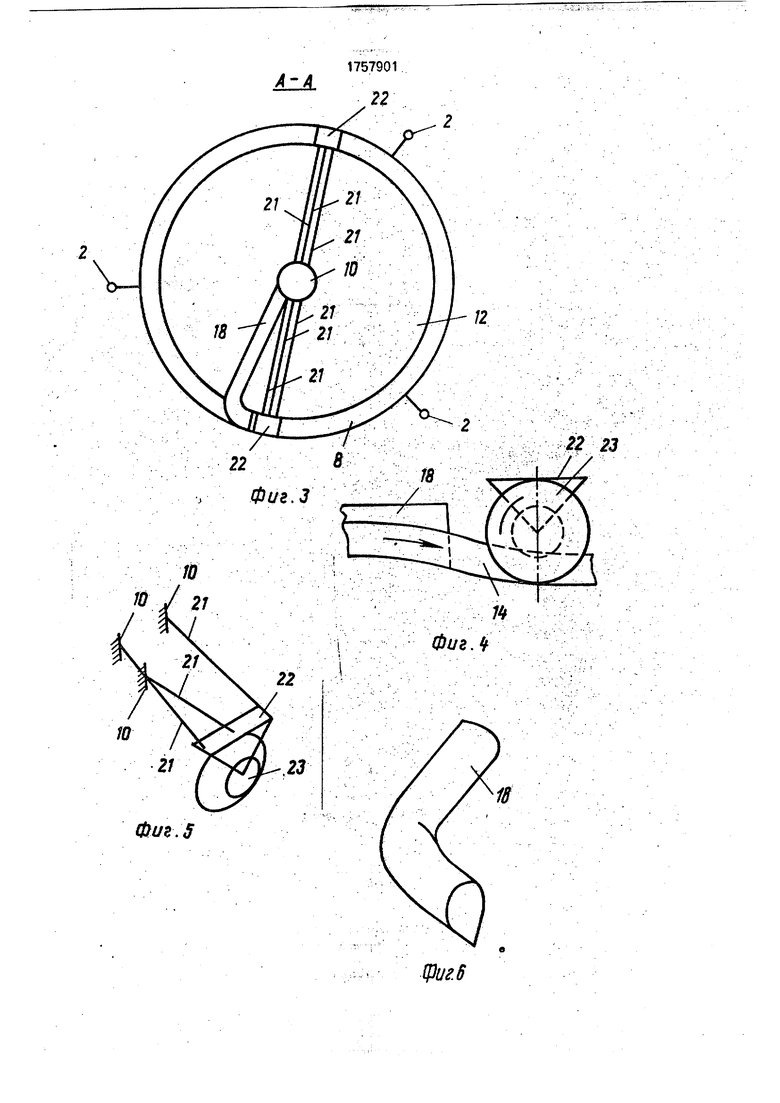

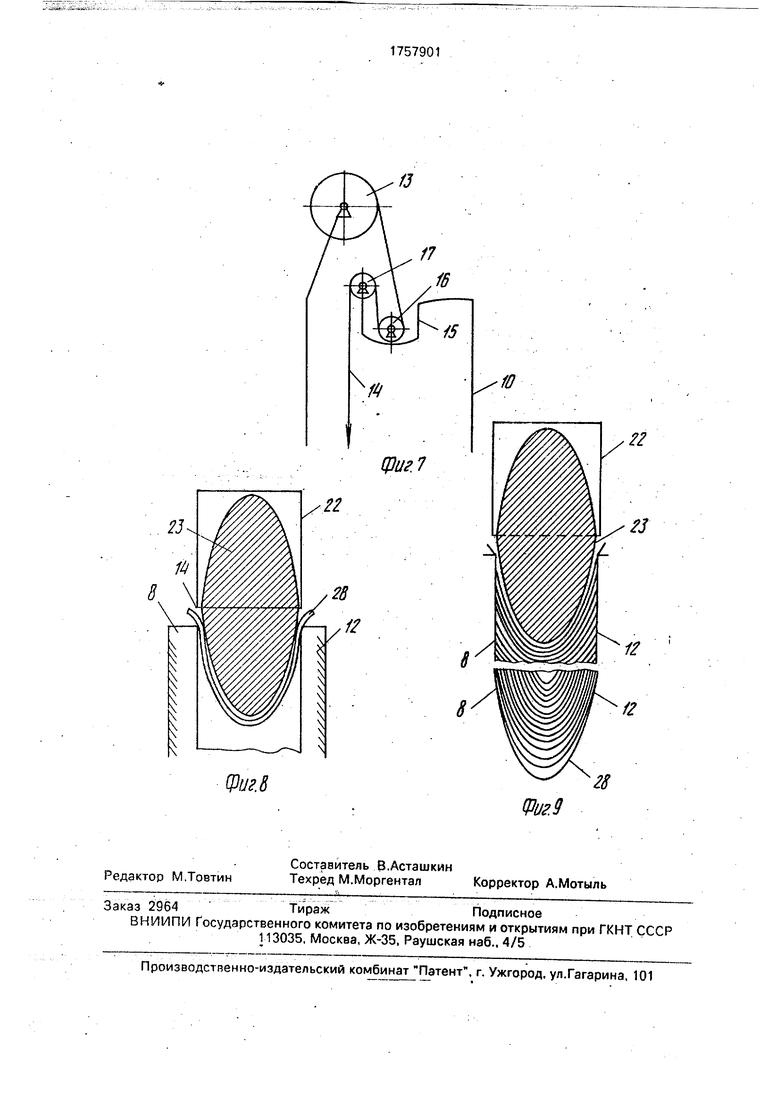

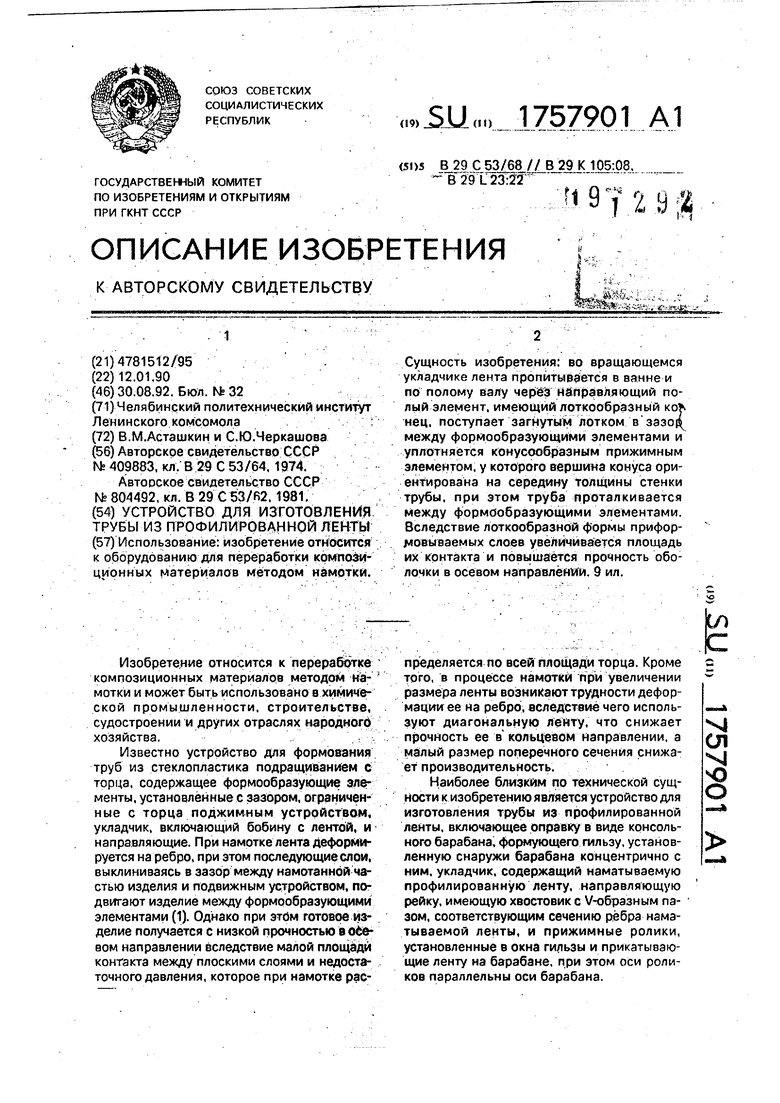

Существо изобретения проясняется на чертежах. На фиг, 1 представлен продольный разрез устройства; на фиг. 2 - вид на направляющие и прижимные элементы; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - схема прикатки ленты; на фиг. 5 - показан прижимной ролик, общий вид; на фиг. 6 - V-образный направляющий элемент, общий вид; на фиг, 7 - показано пропитывающее устройство; на фиг. 8 - показан первый уложенный слой на упругую вспомогательную заготовку; на фиг. 9 - показан момент, когда упругая вспомогательная заготовка запол- нена.

Устройство состоит из опорного основания 1, трех стоек 2, расположенных под углом 120° относительно друг друга. На стойках закреплена обойма 3 с двумя ряда- ми подшипников 4, в которой вращается посредством зубчатого венца 5 укладчик 6. Зубчатый венец 5 взаимодействуете приводом вращения укладчика 7. На стойках 2 закреплена наружная формообразующая поверхность в виде гильзы 8, на которой установлены нагреватели 9.

Укладчик содержит центральный полый вал 10, к нижней части которого пбсредст- вом подшипника 11 коаксиально гильзе 2 с зазором к ней закреплен внутренний формообразующий элемент в виде оправки 12. В верхней части центрального полого вала 10 находится бобина 13 с лентой 14, ванночкой 15 для пропитывающего состава, пропитывающий 16 и направляющий 17 валок.

В нижней части центрального полого вала 10 закреплен направляющий полый элемент 18, конец его выполнен V-образ- ным, а полость через отверстие 19 сообщается с полостью вала 10. На уровне отверстия 19 установлен экран 20 для стока попавшего связующего.

Также в нижней части центрального полого вала 10 закреплены кронштейны 21, на которых установлен зажим 22 для конусообразного прикатывающего ролика 23, у которого вершина конуса ориентирована на середину толщины стенки трубы, а ось вращения расположена радиально по отношению к гиль зе 8 и оправке 12. При этом V-образный конец направляющего элемента 18 и прикатывающий ролик 23 установлены на входе в зазор между гильзой 8 и оправкой 12.

В процессе намотки формируется труба 24. Ниже формообразующих поверхностей гильзы 8 и оправки 12 расположена камера полимеризации 25 и стрезное устройство 26 с направляющими 27. Для начала процесса намотки используют упругую вспомогательную заготовку 28. На стойках 2 зафиксированы переставные упоры 29 и установлены сопровождающие трубу 24 упоры 30 с приводом (на. фиг. не показан), синхронизированным с вращением укладчика.

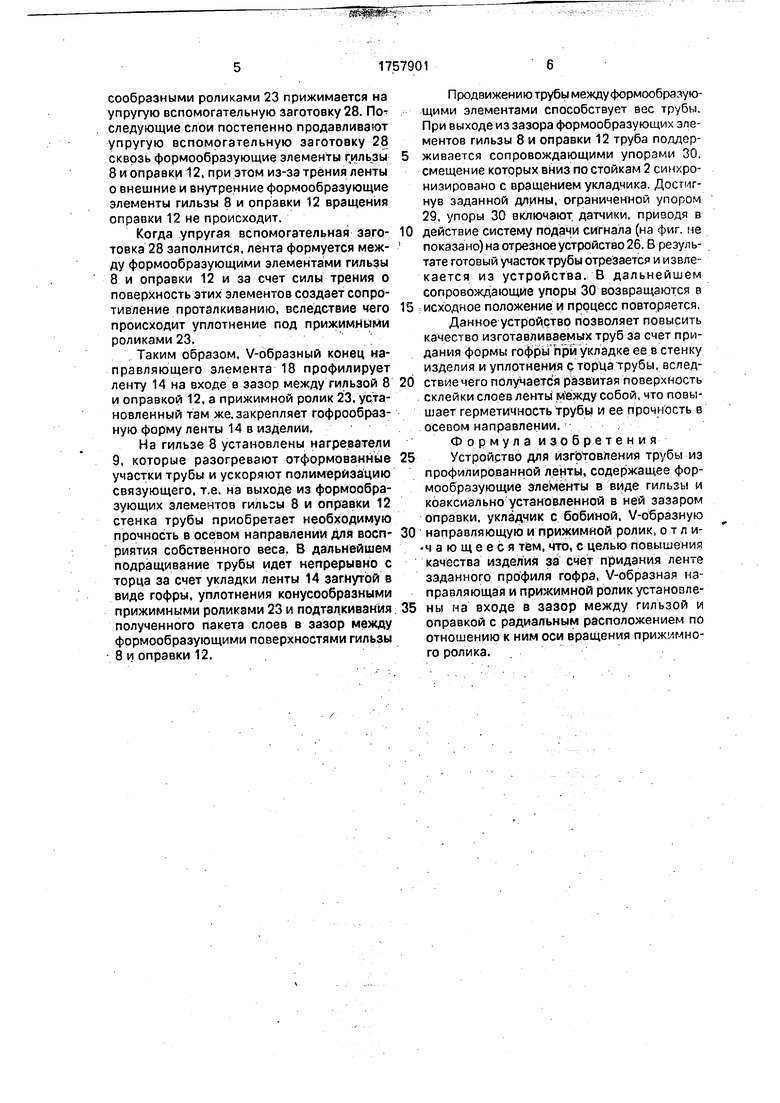

Устройство работает следующим образом. В устройство устанавливают бобину 13 с лентой 14. Ленту 14 заправляют через пропитывающий 16 и направляющий валок 17. Через внешнюю систему подачи связующего (на фиг, не показано) подается связующее в ванночку 15, расположенную по оси центрального полого вала 10. Связующим может быть, например, эпоксидная смола ЭД-20с отвердителем. Затем ленту 14 протягивают через пблость вала 10, отверстие 19 и направляющий элемент 18. Для протяжки ленты может быть использована, к примеру, проволока. На выходе из V-образного отверстия направляющего элемента 18 ленту 14 заправляют под конусообразный прижимной ролик 23 и фиксируют на упругой вспомогательной заготовке 28 при помощи пропиточного связующего. Включают привод 7, который через зубчатый венец 5 начинает вращать полый вал 10, а вместе с ним направляющий полый элемент 18 и через кронштейны 21 и зажимы 22 - конусообразные прижимные ролики 23, При этом лента 14 проходит через полый вал 10, попадает через отверстие 19 в направляющий полый элемент 18, где V-образным концом формируется в виде гофры и при уплотнении кочусообразными роликами 23 прижимается на упругую вспомогательную заготовку 28. Последующие слои постепенно продавливают упругую вспомогательную заготовку 28 сквозь формообразующие элементы г.ильзы 8 и оправки 12, при этом из-за трения ленты о внешние и внутренние формообразующие элементы гильзы 8 и оправки 12 вращения оправки 12 не происходит.

Когда упругая вспомогательная заго- товка 28 заполнится, лента формуется меж- ду формообразующими элементами гильзы 8 и оправки 12 и за счет силы трения о поверхность этих элементов создает сопротивление проталкиванию, вследствие чего происходит уплотнение под прижимными роликами 23.

Таким образом, V-образный конец направляющего элемента 18 профилирует ленту 14 на входе в зазор между гильзой 8 и оправкой 12, а прижимной ролик 23, установленный там же. закрепляет гофрообраз- ную форму ленты 14 в изделии.

На гильзе 8 установлены нагреватели 9, которые разогревают отформованные участки трубы и ускоряют полимеризацию связующего, т.е. на выходе из формообразующих элементов гильзы 8 и оправки 12 стенка трубы приобретает необходимую прочность в осевом направлении для восп- риятия собственного веса. В дальнейшем подращивание трубы идет непрерывно с торца за счет укладки ленты 14 загнутой в виде гофры, уплотнения конусообразными прижимными роликами 23 и подталкивания полученного пакета слоев в эаэор между формообразующими поверхностями гильзы 8 и оправки 12.

Продвижению трубы между формообразующими элементами способствует вес трубы. При выходе из зазора формообразующих элементов гильзы 8 и оправки 12 труба поддерживается сопровождающими упорами 30, смещение которых вниз по стойкам 2 синхронизировано с вращением укладчика. Достигнув заданной длины, ограниченной упором 29, упоры 30 включают датчики, приводя в действие систему подачи сигнала (на фиг. не показа но) на отрезное устройство 26. В результате готовый участок трубы отрезается и извле- кается из устройства. В дальнейшем сопровождающие упоры 30 возвращаются в исходное положение и процесс повторяется.

Данное устройство позволяет повысить качество изготавливаемых труб за счет придания формы гофры при укладке ее в стенку изделия и уплотнения с торца трубы, вследствие чего получается развитая поверхность склейки слоев ленты между собой, что повышает герметичность трубы и ее прочность в осеоом направлении.

Формула изобретения

Устройство для изготовления трубы из профилированной ленты, содержащее формообразующие элементы в виде гильзы и коаксиально установленной в ней зазаром оправки, укладчик с бобиной, V-образную направляющую и прижимной ролик, о т л и- чающееся тем, что, с целью повышения качества изделия за счет придания ленте заданного профиля гофра, V-образная направляющая и прижимной ролик установлены на входе в зазор между гильзой и оправкой с радиальным расположением по отношению к ним оси вращения прижммно- го ролика.

Фигг

AiA

1757901

ю

Фиг. 5

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| Формирующая головка для получения стеклопластиков | 1963 |

|

SU493366A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| Устройство для намотки ленточного эластичного материала на оправку | 1984 |

|

SU1142402A1 |

Использование: изобретение относится к оборудованию для переработки композиционных материалов методом намотки. Сущность изобретения: во вращающемся укладчике лента пропитывается в ванне и по полому валу через направляющий полый элемент, имеющий лоткообразный ко нец. поступает загнутым лотком в зэзо между формообразующими элементами и уплотняется конусообразным прижимным элементом, у которого вершима конуса ориентирована на середину толщины стенки трубы, при этом труба проталкивается между формообразующими элементами. Вследствие лоткообразной формы прмфор- мовываемых слоев увеличивается площадь их контакта и повышается прочность оболочки в осевом направлении. 9 ил.

(Риг. 6

Фиг. 8

/J

Фиг9

| 1971 |

|

SU409883A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для формовки витых труб | 1979 |

|

SU804492A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-08-30—Публикация

1990-01-12—Подача