Изобретение относится к электротехнике, а именно к способам изготовления электрических изоляторов из высокопрочных композиционных материалов, например стеклопластика, которые могут использоваться в воздушных линиях электропередач, на подстанциях и т.д.

Известен способ изготовления спиральной оболочки полимерных изоляторов (патент США №5973272, Н01В 17/50, опубл.23.03.1999 г.), в котором предлагается наматывать на цилиндрическое основание, остов, один слой ленты из кремнеорганической резины, имеющий профиль Т-образного сечения посредством экструдера, головка которого расположена приблизительно под прямым углом относительно остова. Укладка ребра из кремнеорганической резины осуществляется с помощью механизма вращения остова вокруг продольной оси и перемещения ее вдоль экструдера с последующей прикаткой роликом полученного оребрения.

К недостатку указанного способа следует отнести экструдирование кремнеорганической резины приблизительно под прямым углом к остову, как результат - грязь может накапливаться в любом зазоре между ребрами и может уменьшать поверхностное сопротивление оболочки изолятора, вызывая в сооветствии с этим увеличение трекинга или количества воды, которое может проникать через уплотнение и вызывать электрический пробой в остове. Другим недостатком способа является отсутствие адгезии ленты из кремнеорганической резины к основанию остова в области ребер после прикатки роликом из-за недостаточного придавливания в этой области.

Наиболее близким к предлагаемому является способ изготовления композитного изолятора (патент RU №2316838, МПК Н01В 19/00, опубл. 10.02.2008), который включает закрепление остова в механизм намотки, вращающий его вокруг продольной оси с одновременным перемещением остова вдоль его оси, получение профилированной ленты из кремнеорганической резины Т-образного сечения при помощи экструдера, укладку ребра с зазором между витками с последующей прикаткой его роликом. Механизм вращающий и перемещающий остов установлен относительно экструдера под углом, равным углу укладки ребра. При этом ребро выполнено с утолщением, по крайней мере, с одного края основания, которое выравнивается в процессе прикатки, заполняя собой зазор между соседними витками. Затем полученное изделие полимеризуется и на нем монтируется установочная арматура.

Недостатком этого решения является возможность появления неплотного прилегания кремнеорганической резины в области ребер после прикатки из-за недостаточного радиального придавливания в этой области. Задачей предлагаемого изобретения является исключение или сведение к минимуму вреда от дефектов в зоне стыков соседних витков и в области ребер кремнеорганической оболочки после прикатки роликом из-за недостаточного придавливания в этой в данной области.

Задачей предлагаемого изобретения является исключение или сведение к минимуму вреда от дефектов в зоне стыков соседних витков и в области ребер кремнеорганической оболочки после прикатки роликом из-за недостаточного придавливания в этой области.

Технический результат достигается тем, что способ изготовления спиральной оболочки композитногоизолятора включает в себя закрепление остова в механизм намотки с возможностью вращения его вокруг продольной оси с одновременным перемещением остова вдоль его оси, получение профилированной ленты из кремнеорганической резины при помощи экструдера, укладку ребер, прикатывая их роликом прикатывающей системы, вулканизацию профилированной ленты, на остов, представляющий собой стеклопластиковую трубу с армированными по торцам трубы фланцами, последовательно укладывают две профилированные ленты из кремнеорганической резины с помощью экструдера, сначала профилированную ленту прямоугольного сечения, прикатывая ее роликом прикатывающей системы, а затем на ее стыки укладывают профилированную ленту конического сечения с образованием ребер, также прикатывая их роликом, затем выполняют вулканизацию нанесенных на остов профилированных лент из кремнеорганической резины.

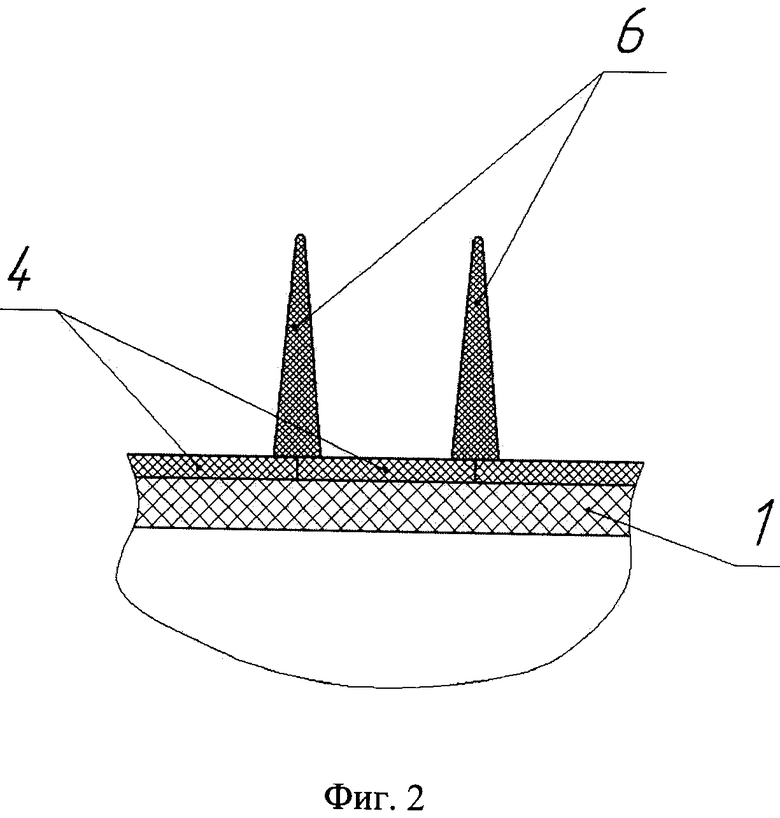

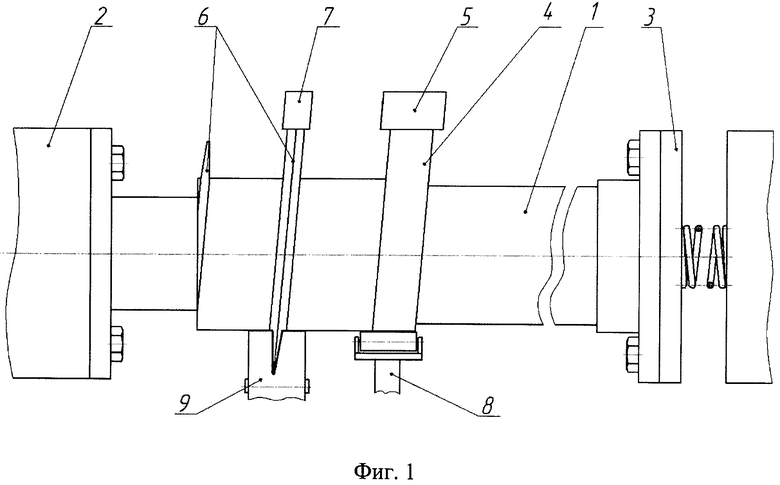

Изобретение иллюстрируется графическим материалом, где на фиг.1 представлена схема устройства для укладки профилированных лент на вращающий остов при изготовлении композитного изолятора, на фиг.2 - схема расположения профилированных лент на остове.

Устройство для укладки профилированных лент (фиг.1) содержит остов 1, первый регулируемый привод 2 для вращения остова 1 вокруг своей оси, второй регулируемый привод 3 для перемещения остова 1 вдоль его продольной оси, профилированную ленту прямоугольного сечения 4, формируемую с помощью головки экструдера 5, профилированную ленту конического сечения 6, формируемую с помощью головки экструдера 7, ролик 8 для прикатывания профилированной ленты прямоугольного сечения и ролик 9 для прикатывания профилированной ленты конического сечения.

Схема расположения профилированных лент (фиг.2) представляет остов 1, на который нанесена профилированная лента прямоугольного сечения 4, на стыки витков которой нанесена профилированная лента конического сечения 6.

Достоинством предлагаемого способа изготовления спиральной защитной оболочки композитного изолятора является укладка на стеклопластиковый остов с уже заранее смонтированной установочной арматурой сначала ленты прямоугольного сечения и прикатывания ее роликом прикатывающей системы, что обеспечивает равномерное и гарантированное прижатие образовавшегося резинового слоя к стеклопластиковому остову. Ширина прикатывающего ролика превышает ширину накладываемой резиновой ленты, что обеспечивает гарантированную прикатку стыков между накладывамыми витками ленты. при последующим нанесении на стыки резиновой ленты конического сечения и также, прикатывания их роликом прикатывающей системы, исключается вероятность дефектов в зоне стыков соседних витков профилированной ленты и увеличивается качество адгезии Т-образного профиля из кремнийорганической резины к остову в области ребер, исключается отдельная операция обрезинивания зазора между установочной арматурой и краем полимеризованного кремнийорганического оребрения оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗОЛЯТОРА | 2006 |

|

RU2316838C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ ИЗОЛЯТОРА | 2000 |

|

RU2178213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| Способ прикатки изделий из композиционных материалов и устройство для его осуществления | 1982 |

|

SU1052405A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО ИЗОЛЯТОРА И ИЗОЛЯТОР, ИЗГОТОВЛЕННЫЙ ДАННЫМ СПОСОБОМ | 2008 |

|

RU2371796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

Изобретение относится к области электротехники, а именно к способу изготовления спиральной защитной оболочки композитного изолятора, включающему в себя закрепление остова (1) с армированными по торцам фланцами в механизм намотки, вращающий его вокруг продольной оси с одновременным перемещением остова (1) вдоль его оси при помощи регулируемых приводов (2) и (3). На остов (1) последовательно укладывают две профилированные ленты из кремнеорганической резины, сначала ленту прямоугольного сечения (4) с помощью экструдера (5) с последующей прикаткой ее роликом, а затем на ее стыки укладывают ленту конического сечения с образованием ребер (6) также с последующей их прикаткой. Повышение электрической прочности композитного изолятора за счет обеспечения плотного прилегания спиральной кремнеорганической оболочки к его остову является техническим результатом изобретения. 2 ил.

Способ изготовления спиральной защитной оболочки композитного изолятора, включающий в себя закрепление остова в механизм намотки с возможностью вращения его вокруг продольной оси с одновременным перемещением остова вдоль его оси, получение профилированной ленты из кремнеорганической резины при помощи экструдера, укладку ребер, прикатывая их роликом прикатывающей системы, вулканизацию профилированной ленты, отличающийся тем, что на остов, представляющий собой стеклопластиковую трубу с армированными по торцам трубы фланцами, последовательно укладывают две профилированные ленты из кремнеорганической резины с помощью экструдера, сначала профилированную ленту прямоугольного сечения, прикатывая ее роликом прикатывающей системы, а затем на ее стыки укладывают профилированную ленту конического сечения с образованием ребер, также прикатывая их роликом, затем выполняют вулканизацию нанесенных на остов профилированных лент из кремнеорганической резины.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗОЛЯТОРА | 2006 |

|

RU2316838C1 |

| ИЗОЛЯТОР С НЕОРГАНИЧЕСКИМ КОМПОЗИТНЫМ СТЕРЖНЕМ | 2007 |

|

RU2342724C1 |

| ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2003 |

|

RU2262760C2 |

| CN 201893208 U, 06.07.2011 | |||

| JP 2010157460 А, 15.07.2010 | |||

| US 5973272 А, 26.10.1999. | |||

Авторы

Даты

2013-10-27—Публикация

2012-05-04—Подача