Изобретение относится к пищевой и сельскохозяйственной промышленностям, а именно к технологическим устройствам для дробления орехов, освобожденных от скорлупы.

Известно устройство для дробления орехов по авторскому свидетельству СССР №1790447, В02С 18/08, которое содержит дробильный барабан с ножами на наружной стороне и окнами, корпус, охватывающий дробильный барабан и снабженный фиксирующими ребрами, ножи на корпусе расположены рядами по прямоугольной прерывистой резьбовой линии, причем в рядах они смещены на их ширину, при этом ширина окон и выходного зазора между корпусом и барабаном равна величине заданного размера дробления, а величина сбега резьбовой линии на длине ножа составляет величину, необходимую для фиксации частиц дробимых орехов, между конусной поверхностью корпуса и барабаном.

Основным недостатком известного устройства по а.с. №1790447 является неравномерное по крупности дробление орехов из-за многократного контакта отдельных частиц дробимых орехов с ножами корпуса, что приводит к выходу большого количества мелкой некондиционной фракции.

Также известно изобретение «Устройство для дробления орехов» по патенту РФ №2169618, 7 B02C 18/08, принятое в качестве ближайшего аналога, который содержит корпус с узлом для дробления орехов. Узел для дробления орехов содержит по меньшей мере пару валков, установленных с возможностью вращения под действием привода с одинаковой угловой скоростью навстречу друг другу. Каждый валок содержит не менее двух дисковых ножей. Между каждой парой дисковых ножей расположен распорный диск, размер которого соответствует размеру, как сказано в описании изобретения, желаемой фракции дробленого ореха. Перпендикулярно плоскости расположения дисковых ножей расположены продольные ножи, расстояние между которыми также соответствует размеру желаемой фракции дробленого ореха. Валки в паре установлены таким образом, что дисковые ножи одного валка расположены в соответствующих плоскостях дисковых ножей второго вала пары. Размер ячейки в сетке, образованной дисковыми и продольными ножами, соответствует основной получаемой фракции дробленого ореха. Преимущественно, продольные ножи закреплены в дисковых ножах и распорных дисках.

В процессе дробления орехи прорезаются практически насквозь действием дисковых ножей и одновременно разделяются на кусочки действием продольных ножей. Размер получающегося кусочка дробленого ореха задается размером распорного диска, а также расстоянием между продольными ножами. Ячейки в «сетке», образованной дисковыми и продольными ножами, имеют форму сот, ограниченных с четырех сторон. Не исключено, что кусочек ореха, вырезанный двумя дисковыми ножами и двумя продольными ножами, образующими ячейку, ограниченную с четырех сторон указанными плоскими ножами, застревает в этой ячейке и тем самым снижает производительность устройства. Известное устройство может содержать средство, как сказано в описании, счищающее раздробленные орехи из зазора, образованного парой соседних дисковых ножей. Но зазор между дисковыми ножами не является сквозным, он перегорожен продольными ножами, поэтому в процессе вращения валков и дробления орехов не может быть прочищен скребками, установленными в виде гребенки.

Основным недостатком известного устройства для дробления орехов по патенту РФ №2169618 является высокая вероятность застревания кусочков дробленых орехов на боковой рабочей поверхности дробильных валков, а конкретно в ячейках, ограниченных с четырех сторон плоскими дисковыми и продольными ножами, что приводит к сокращению производительности устройства.

Перед изобретением поставлена задача снизить вероятность застревания кусочков дробленых орехов на рабочих боковых поверхностях дробильных валков в процессе дробления, тем самым повысить производительность устройства для дробления орехов.

Поставленная задача изобретением решена за счет того, что в устройстве для дробления орехов, содержащем корпус, в котором установлен узел дробления орехов, выполненный в виде по меньшей мере одной пары взаимно параллельно расположенных дробильных валков, связанных между собой с возможностью вращения от привода с одинаковой угловой скоростью навстречу друг другу, на боковой рабочей поверхности каждого из дробильных валков образован ряд чередующихся между собой кольцевого зубчатого венца и кольцевого паза, при этом дробильные валки в паре установлены относительно друг друга таким образом, что кольцевые зубчатые венцы одного дробильного валка расположены напротив кольцевых пазов смежного с ним дробильного валка и выполнены с возможностью вхождения каждого кольцевого зубчатого венца одного дробильного валка пары в соответствующий кольцевой паз смежного с ним дробильного валка.

Ширина каждого кольцевого зубчатого венца может быть меньше ширины каждого кольцевого паза на 1-1,2 мм.

Зубцы каждого кольцевого зубчатого венца в плоскости, параллельной плоскости самого кольцевого зубчатого венца, могут быть выполнены в виде треугольника.

Зубцы могут быть выполнены в виде равнобедренного треугольника.

Каждый дробильный валок может быть снабжен очистной гребенкой, которая закреплена в корпусе устройства параллельно оси вращения дробильного валка, при этом в каждом кольцевом пазу дробильного валка расположен по меньшей мере один скребок очистной гребенки.

Узел дробления орехов может быть снабжен муфтой для соединения с приводом.

Каждый дробильный валок в паре может быть выполнен монолитным, при этом режущая кромка каждого зуба каждого кольцевого зубчатого венца может быть расположена в диаметральной плоскости дробильного валка.

Каждый из дробильных валков пары может быть выполнен в виде пакета скрепленных между собой чередующихся одинаковых зубчатых колес и расположенных между ними одинаковых круглых распорных пластин, при этом диаметр каждого зубчатого колеса больше диаметра каждой круглой распорной пластины по крайней мере на две высоты зуба зубчатого колеса, а толщина каждого зубчатого колеса меньше толщины каждой круглой распорной пластины на 1-1,2 мм.

Режущая кромка каждого зуба каждого зубчатого колеса каждого из дробильных валков пары может быть расположена относительно диаметральной плоскости зубчатого колеса под углом, равным 1-7 градусам.

Устройство для дробления орехов позволило получить технический результат, а именно снижена вероятность застревания отдельных частиц раздробленных орехов на боковой поверхности каждого из дробильных валков, а конкретно в кольцевых пазах и между зубцами. Это достигнуто благодаря тому что кольцевые пазы выполнены открытыми по всей окружности, зубцы в плоскости их кольцевых зубчатых венцов выполнены треугольными, вместе с этим пространство между зубцами каждого кольцевого зубчатого венца открыто со стороны смежных с ним кольцевых пазов, из которых частицы готового продукта свободно выпадают в приемник под собственной тяжестью. Кроме этого кольцевые пазы беспрепятственно очищаются скребками очистных гребенок.

Указанный технический результат позволил повысить производительность устройства для дробления орехов.

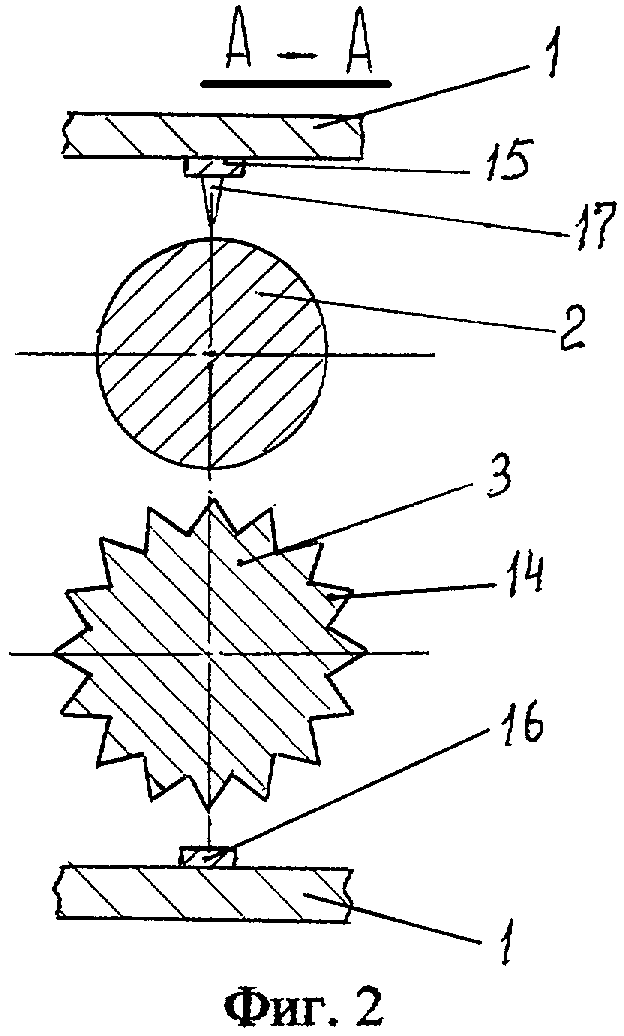

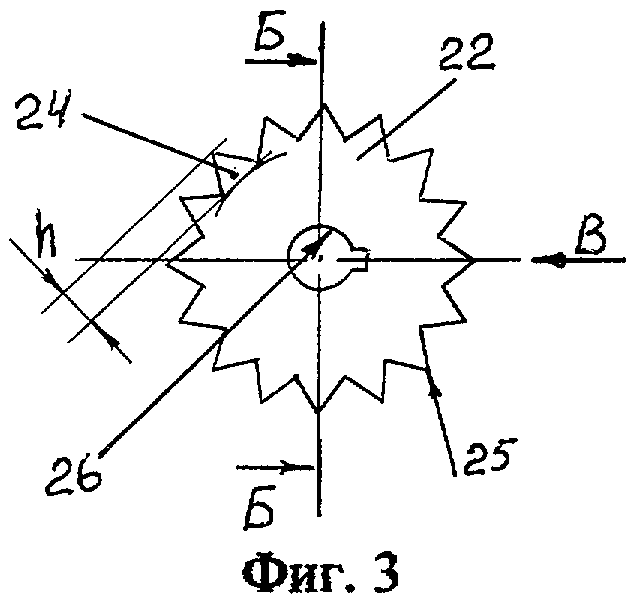

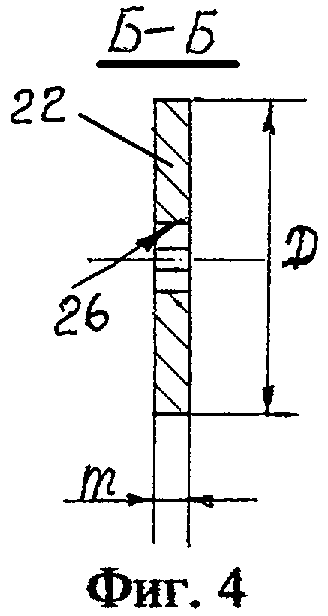

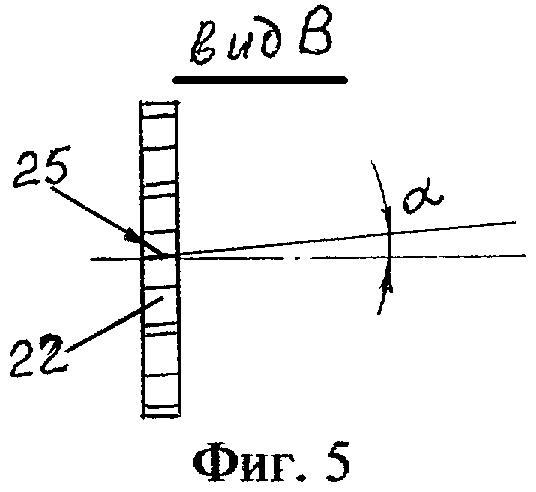

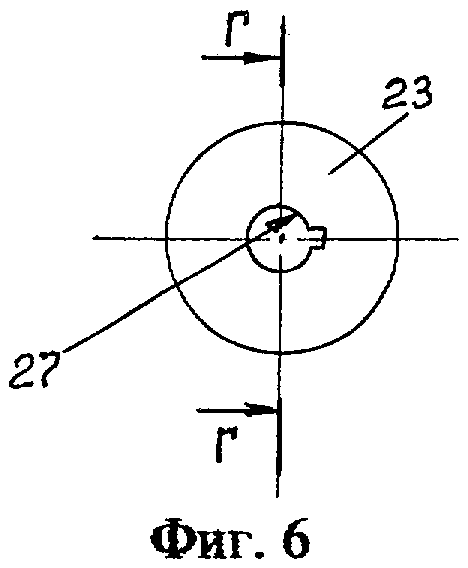

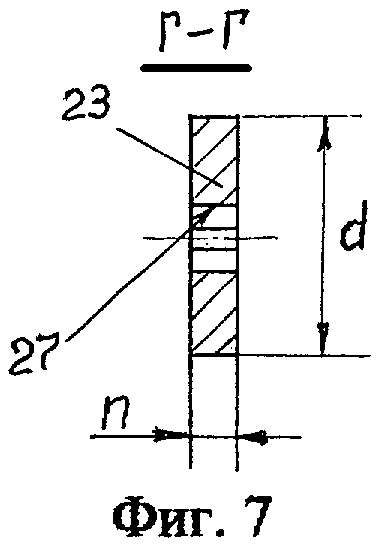

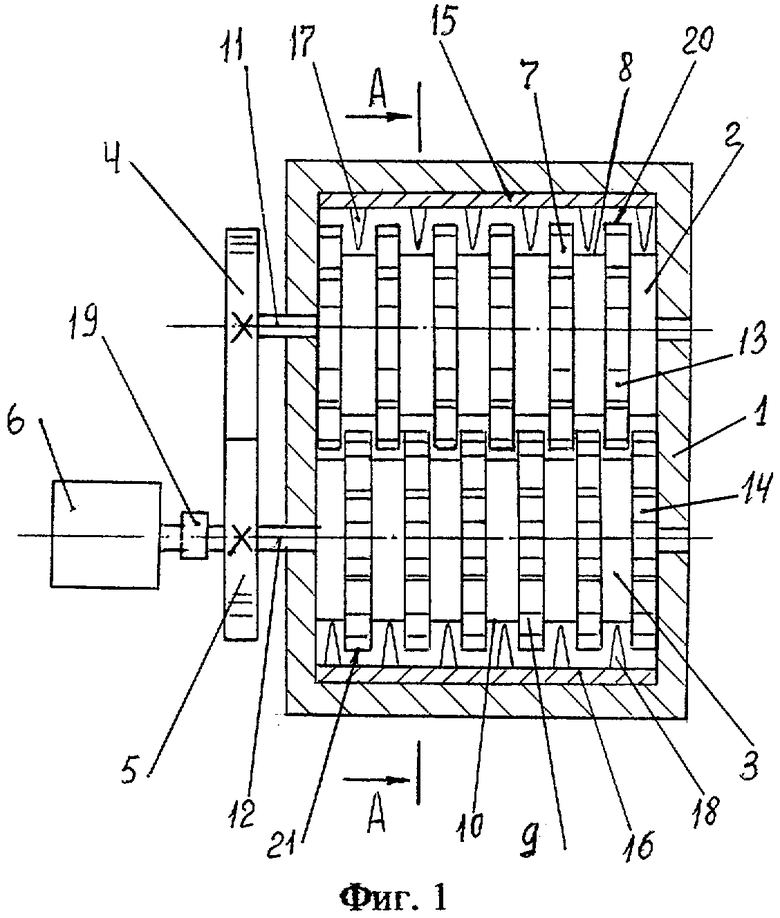

На фиг.1 приведен общий вид устройства со стороны подачи орехов на дробление; на фиг.2 - сечение А-А фиг.1; на фиг.3 показан общий вид зубчатого колеса, являющегося частью сборного валка; на фиг.4 - сечение Б-Б фиг.3; на фиг.5 - вид В фиг.3; на фиг.6 приведен общий вид круглой распорной пластины, являющейся частью сборного валка; на фиг.7 - сечение Г-Г фиг.6.

Устройство для дробления орехов содержит корпус 1, в котором установлен узел дробления орехов, выполненный в виде по меньшей мере одной пары взаимно параллельно расположенных дробильных валков 2 и 3, связанных между собой идентичными шестернями 4 и 5 с возможностью вращения от привода 6 с одинаковой угловой скоростью навстречу друг другу. На боковой рабочей поверхности дробильного валка 2 образован ряд кольцевых зубчатых венцов 7, чередующихся с кольцевыми пазами 8, а на боковой рабочей поверхности дробильного валка 3 образован ряд кольцевых зубчатых венцов 9, чередующихся с кольцевыми пазами 10, при этом дробильные валки 2 и 3 в паре установлены относительно друг друга таким образом, что кольцевые зубчатые венцы 7 дробильного валка 2 расположены напротив кольцевых пазов 10 дробильного валка 3, а кольцевые зубчатые венцы 9 дробильного валка 3 расположены напротив кольцевых пазов 8 дробильного валка 2. Кольцевые пазы 8 и 10 дробильных валков 2 и 3 выполнены с одинаковой шириной, и с одинаковой шириной выполнены все кольцевые зубчатые венцы 7 и 9, при этом ширина каждого кольцевого зубчатого венца 7 и 9 меньше ширины каждого кольцевого паза 8 и 10 на 1-1,2 мм, что создает возможность свободного вхождения каждого кольцевого зубчатого венца 7 дробильного валка 2 в соответствующий кольцевой паз 10 смежного с ним дробильного валка 3, и возможность свободного вхождения каждого кольцевого зубчатого венца 9 дробильного валка 3 в соответствующий кольцевой паз 8 смежного с ним дробильного валка 2, в случае управляемого изменения расстояния между осями 11 и 12 вращения дробильных валков 2 и 3. Зубцы 13 каждого кольцевого зубчатого венца 7 дробильного валка 2, а также зубцы 14 каждого кольцевого зубчатого венца 9 дробильного валка 3 в плоскости, параллельной плоскости самого кольцевого зубчатого венца, выполнены в виде треугольника. На фиг.2 приведен пример выполнения зубцов 14 в виде равнобедренного треугольника. Каждый из дробильных валков 2 и 3 снабжен своей очистной гребенкой 15 и 16, каждая из которых закреплена в корпусе 1 устройства параллельно соответствующей оси 11 и 12 вращения дробильных валков 2 и 3, при этом в каждом из кольцевых пазов 8 и 10 дробильных валков 2 и 3, расположен по меньшей мере один скребок 17 и 18 соответствующей очистной гребенки 15 и 16. Узел дробления орехов снабжен муфтой 19 для соединения с приводом 6. В описании представлены два примера выполнения дробильных валков. 1-й пример выполнения дробильных валков состоит в том, что каждый дробильный валок 2 и 3 в паре (фиг.1, 2) может быть выполнен монолитным. В этом примере на боковой рабочей поверхности дробильных валков 2 и 3 образованы, например, проточкой кольцевые пазы 8 и 10, соответственно, с образованием между ними кольцевых зубчатых венцов 7 и 9 при одновременной нарезке зубцов 13 и 14, при этом режущая кромка 20 и 21 каждого зубца 13 и 14 каждого кольцевого зубчатого венца 7 и 9 может быть образована проточкой вдоль заготовки дробильного валка и расположена в диаметральной плоскости соответствующего дробильного валка 2 и 3. 2-й пример выполнения дробильных валков заключается в том, что каждый из дробильных валков 2 и 3 выполнен в виде пакета скрепленных между собой чередующихся одинаковых зубчатых колес 22 (фиг.3, 4, 5) и расположенных между ними одинаковых круглых распорных пластин 23 (фиг.6, 7), при этом диаметр D зубчатого колеса 22 по крайней мере на две высоты h зубца 24 (фиг.3) больше диаметра d каждой распорной пластины 23 (фиг.7), а толщина m каждого зубчатого колеса 22 на 1-1,2 мм. меньше толщины n каждой круглой распорной пластины 23 (фиг.4 и 7). Режущая кромка 25 каждого зубца 24 каждого зубчатого колеса 22 расположена относительно диаметральной плоскости зубчатого колеса 22 под углом α, равным 1-7 градусам. Каждое зубчатое колесо 22 и каждая круглая распорная пластина 23 снабжены осевым шлицевым отверстием 26 и 27, соответственно, для их установки и скрепления на общем шпоночном валу при монтаже каждого дробильного валка (шпоночный вал не показан). Так, при монтаже дробильных валков по второму примеру зубцы 24, выступая над поверхностью круглых распорных пластин 23, образуют кольцевые зубчатые венцы, а между ними, над круглыми распорными пластинами, образуются кольцевые пазы.

Устройство для дробления орехов функционирует следующим образом. После запуска привода 6 вращение от него через муфту 19 передается на связанные между собой идентичные шестерни 4 и 5, установленные на дробильных валках 2 и 3, что приводит дробильные валки 2 и 3 во вращение с одинаковой угловой скоростью навстречу друг другу (фиг.1). После начала вращения дробильных валков 2 и 3 на них подают освобожденные от скорлупы орехи, предназначенные для дробления. Орехи подают со стороны, где дробильные валки 2 и 3 вращаются навстречу друг другу. Захватываемые зубцами 13 каждого кольцевого зубчатого венца 7 дробильного валка 2 орехи дробятся в кольцевых пазах 10 дробильного валка 3, а орехи, захватываемые зубцами 14 каждого кольцевого зубчатого венца 9 дробильного валка 3, дробятся в кольцевых пазах 8 дробильного валка 2. В процессе дробления орехов каждый из зубцов 13 и 14 своей режущей кромкой воздействует на разрушаемый орех, при этом части ореха калибруются шириной кольцевых пазов 8 и 10, а также размером зубцов 13 и 14. Благодаря тому, что кольцевые пазы 8 и 10 по всей своей окружности выполнены сквозными, свободными от каких либо перегородок, раздробленные орехи на противоположной стороне пары дробильных валков 2 и 3 свободно высыпаются в приемник для готового продукта (приемник не показан). Орехи, по каким либо причинам застрявшие в кольцевых пазах 8 и 10 дробильных валков 2 и 3, удаляются из указанных пазов в приемник для готового продукта скребками 17 и 18 очистных гребенок 15 и 16. Опять же, благодаря сквозному кольцевому виду кольцевых пазов 8 и 10, скребки 17 и 18 беспрепятственно удаляют застрявшие в указанных пазах частицы орехов. Раздробленные орехи из пространства между зубцами 13 и 14 кольцевых зубчатых венцов 7 и 9 также свободно выпадают в приемник для готового продукта, так как это пространство открыто со всех сторон и нет препятствий для удаления раздробленных орехов в указанный приемник. Так, каждый орех единственный раз подвергается воздействию зубцов 13 и 14 кольцевых зубчатых венцов 7 и 9 в кольцевых пазах 10 и 8 дробильных валков 3 и 2. Расположение режущей кромки 25 каждого зубца 24 каждого зубчатого колеса 22 относительно диаметральной плоскости указанного зубчатого колеса под углом α, равным 1-7 градусам, снижает нагрузку на режущую кромку 25 за счет смещения точки контакта режущей кромки с поверхностью разрушаемого ореха в процессе его дробления. Однако режущая кромка 25, расположенная относительно диаметральной плоскости зубчатого колеса 22 под углом α большим, чем 7 градусов, при разрушении ореха придает частям раздробленного ореха боковое смещение в сторону соседнего зубчатого колеса 22, что приводит к дополнительному разрушению частей уже разрушенного ореха и увеличению некондиционного продукта.

Устройство для дробления орехов позволило получить технический результат, а именно снижена вероятность застревания отдельных частиц раздробленных орехов на боковой поверхности каждого из дробильных валков 2 и 3, а конкретно в кольцевых пазах 8 и 10 и между зубцами 13 и 14. Это достигнуто благодаря тому, что кольцевые пазы 8 и 10 выполнены открытыми по всей их окружности, зубцы 13 и 14 в плоскости их кольцевых зубчатых венцов 7 и 9 выполнены треугольными, вместе с этим пространство между зубцами 13 каждого кольцевого зубчатого венца 7 и зубцами 14 каждого кольцевого зубчатого венца 9 открыто со стороны смежных с ними кольцевых пазов 8 и 10, из которых свободно выпадают под собственной тяжестью частицы готового продукта в приемник. Кроме этого, кольцевые пазы 8 и 10 беспрепятственно очищаются скребками 17 и 18 очистных гребенок 15 и 16.

Указанный технический результат позволил повысить производительность устройства для дробления орехов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ОРЕХОВ | 1999 |

|

RU2169618C2 |

| Загрузочная для торфоформирующих машин (прессов) воронка с дробильным устройством | 1913 |

|

SU12148A1 |

| Устройство для измельчения | 1989 |

|

SU1738345A1 |

| Устройство для дробления материала | 1991 |

|

SU1790447A3 |

| Устройство для дробления мягкой и средней твердости сыпучих материалов | 1980 |

|

SU939069A1 |

| Угольный комбайн с барабанным исполнительным органом | 1987 |

|

SU1611223A3 |

| Устройство и способ обработки стержнеобразных изделий табачной промышленности | 2020 |

|

RU2763574C1 |

| Устройство для филетирования рыбы | 1990 |

|

SU1708237A1 |

| УНИВЕРСАЛЬНОЕ ДИСКОВОЕ ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ СО СМЕННЫМИ РАБОЧИМИ ЧАСТЯМИ "ВИКОСТ" | 2007 |

|

RU2371899C2 |

| ИЗМЕЛЬЧИТЕЛЬ РОТОРНЫЙ ДЛЯ ТОНКОСТЕННЫХ ПУСТОТЕЛЫХ ОТХОДОВ ИЗ ПЛАСТМАСС | 2002 |

|

RU2235019C2 |

Изобретение относится к технологическим устройствам для дробления орехов. Устройство содержит корпус, в котором установлен узел дробления орехов, выполненный в виде, по меньшей мере, одной пары взаимно параллельно расположенных дробильных валков, связанных между собой с возможностью вращения от привода с одинаковой угловой скоростью навстречу друг другу. На боковой рабочей поверхности каждого из дробильных валков образован ряд чередующихся между собой кольцевого зубчатого венца и кольцевого паза. Дробильные валки в паре установлены относительно друг друга таким образом, что кольцевые зубчатые венцы одного дробильного валка расположены напротив кольцевых пазов смежного с ним дробильного валка и выполнены с возможностью вхождения каждого кольцевого зубчатого венца одного дробильного валка пары в соответствующий кольцевой паз смежного с ним дробильного валка. Ширина каждого кольцевого зубчатого венца меньше ширины каждого кольцевого паза на 1-1,2 мм. Изобретение снижает вероятность застревания отдельных частиц раздробленных орехов на боковой рабочей поверхности каждого из дробильных валков. 7 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ОРЕХОВ | 1999 |

|

RU2169618C2 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС" И СПОСОБ ФИКСАЦИИ ЗУБЧАТЫХ ДИСКОВ НА ЕЕ ВАЛКАХ | 1991 |

|

RU2023505C1 |

| Устройство для дробления стружки | 1987 |

|

SU1468713A1 |

| Дробилка | 1989 |

|

SU1694204A1 |

Авторы

Даты

2008-02-20—Публикация

2005-10-24—Подача