Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении колес транспортных средств и им подобных изделий.

Известен способ изготовления полуфабриката колеса транспортного средства, например фрагмента сборного колеса, включающий формирование литьем заготовки и ее механическую обработку, при этом упомянутую заготовку формируют цельной с образованием ступицы, обода с ребрами и диска, соединяющего обод со ступицей (П.Карин. Колеса страны OZ. Авторевю №5, март 2006 г., стр.77).

Недостатком известного способа является получение колес с недостаточно высокими механическими свойствами.

Известен способ изготовления полуфабриката колеса транспортного средства, например фрагмента сборного колеса, включающий его формирование горячей объемной штамповкой и механическую обработку, при этом полуфабрикат формируют цельным с образованием ступицы с отверстием, обода с фланцем и диска, соединяющего обод со ступицей (патент США 3044154, кл. В60B 3/00, публ. 1962 - прототип).

Недостатком известного способа является получение колес с недостаточно высокими механическими свойствами.

Предлагаемый способ изготовления полуфабриката транспортного средства, например фрагмента сборного колеса, включает его формирование горячей объемной штамповкой и механическую обработку.

Полуфабрикат формируют цельным с образованием ступицы с отверстием, обода с фланцем и диска, соединяющего обод со ступицей. Упомянутое формирование выполняют в два этапа: предварительный - формирование чаши с дном и наклонной стенкой, сочлененной с дном в зоне ее минимальных диаметральных размеров, и завершающий - придание полуфабрикату конечной формы и отделение его центральной части с образованием отверстия в ступице. Форма упомянутой чаши определена конкретным соотношением ее размеров.

Предлагаемый способ отличается от прототипа тем, что упомянутое формирование выполняют в два этапа: предварительный - формирование чаши с дном и наклонной стенкой, сочлененной с дном в зоне ее минимальных диаметральных размеров, и завершающий - придание полуфабрикату конечной формы и отделение центральной части с образованием отверстия в ступице, при этом форма центральной части определена соотношением ее размеров:

S=(1,2÷3,5)·h, где

S - толщина стенки чаши у ее торца,

h - толщина дна чаши в его центральной зоне.

Технический результат предлагаемого изобретения - повышение качества готовых изделий благодаря оптимизации структуры волокон при деформировании и, соответственно, снижение массы готовых изделий. Улучшение прочностных свойств при нагружении колес в условиях эксплуатации позволяет минимизировать толщину элементов их конструкции.

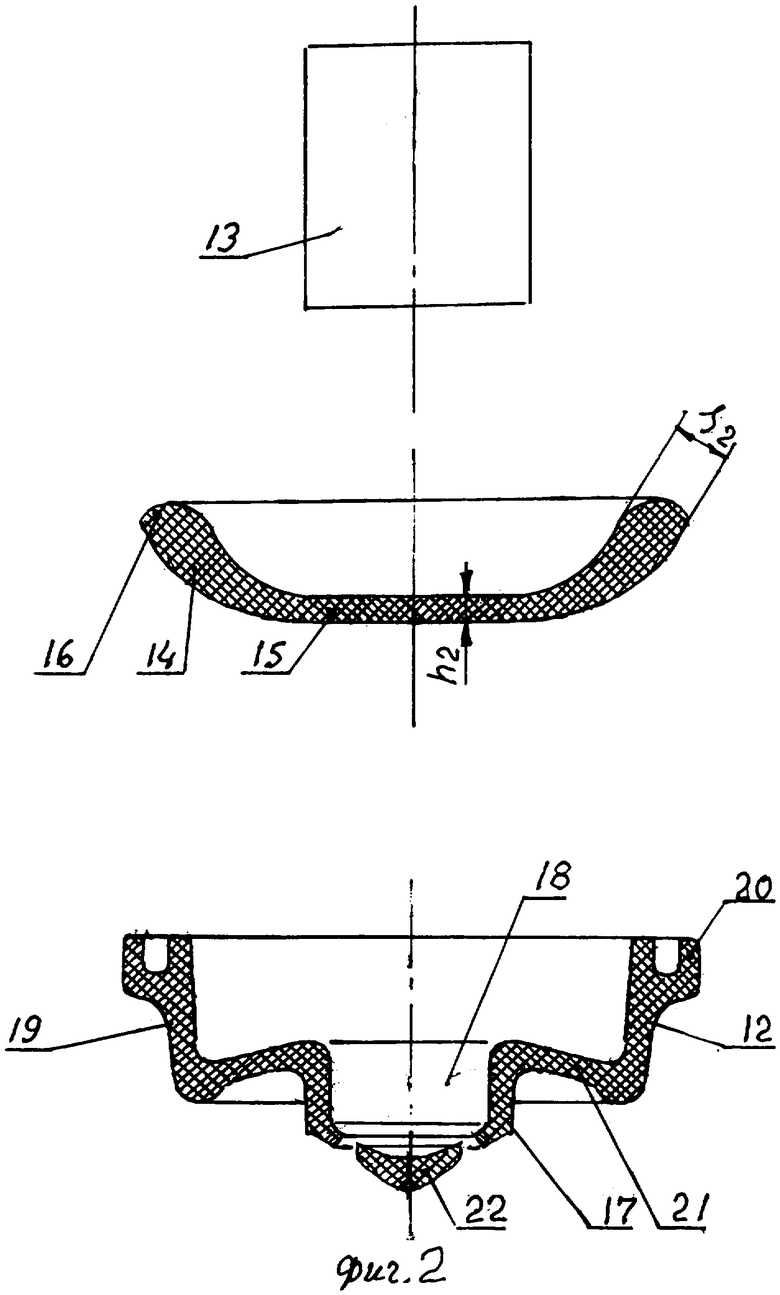

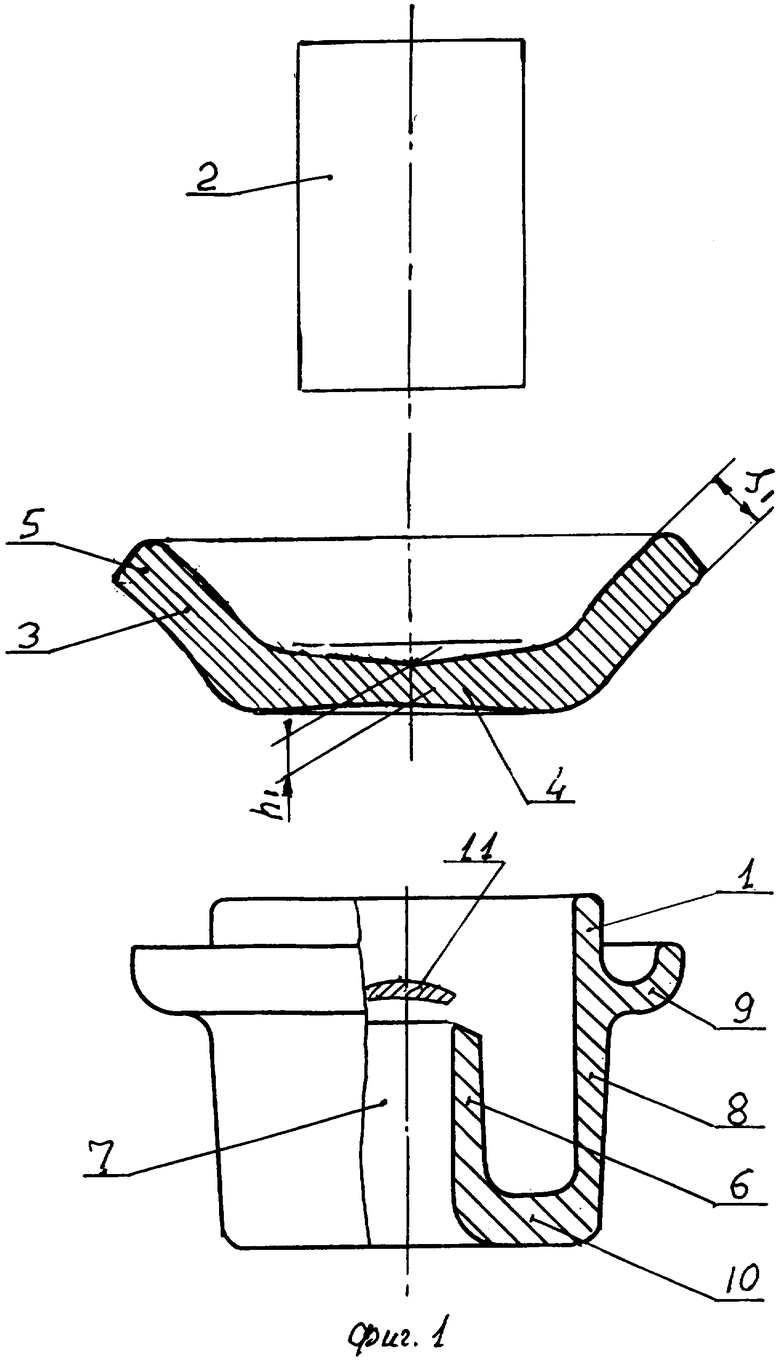

Предлагаемое изобретение поясняется чертежом, где на фиг.1 и 2 представлены варианты изготовления различных полуфабрикатов - фрагментов сборных колес транспортных средств.

Примеры:

1. На фиг.1 - изготовление 1-фрагмента сборного колеса размерами 16″×20″ (размеры готового колеса) из алюминиевого сплава. Полуфабрикат формируют в два этапа. На первом этапе - предварительном из цилиндрической заготовки 2 размерами ⊘ 280×420 мм горячей объемной штамповкой формируют чашу 3 с дном 4 и наклонной стенкой 5, сочлененной с дном в зоне ее минимальных диаметральных размеров. Чаша 3 выполняется с соотношением размеров:

S1=2,4·h1, где

S1 - толщина стенки 5 чаши 3 у ее торца,

h1 - толщина дна 4 чаши 3 в его центральной зоне.

На втором этапе - завершающем чашу 3 горячей объемной штамповкой преобразовывают в полуфабрикат 1 конечной формы с образованием ступицы 6 с отверстием 7, обода 8 с фланцем 9 - будущей ребордой готового колеса и диска 10, соединяющего обод 8 со ступицей 6. На этом этапе за счет отделения центральной части 11 полуфабриката 1 отверстие 7 ступицы 6 становится сквозным.

2. На фиг.2 - изготовление полуфабриката 12 - фрагмента сборного колеса 10"×20" (размеры готового колеса) из того же сплава. Полуфабрикат формируют в два этапа. На первом этапе - предварительном из цилиндрической заготовки 13 размерами ⊘ 280×320 мм горячей объемной штамповкой формируют чашу 14 с дном 15 и наклонной стенкой 16, сочлененной с дном в зоне ее минимальных диаметральных размеров. Чаша 14 выполнена с соотношением размеров:

S2=3,1·h2, где

S2 - толщина стенки 16 чаши 14 у ее торца,

h2 - толщина дна 15 чаши 14 в его центральной зоне.

На втором этапе - завершающем из чаши 14 горячей объемной штамповкой формируют полуфабрикат 12 конечной формы с образованием ступицы 17 с отверстием 18, обода 19 с фланцем 20 будущей ребордой готового колеса и диска 21, соединяющего обод 19 со ступицей 17. Аналогично примеру 1 за счет отделения центральной части 22 полуфабриката 12 отверстие 18 ступицы 17 становится сквозным.

Таким образом, предлагаемый способ позволяет повысить качество готовых изделий, преимущественно колес транспортных средств, оснащенных усиленными тормозными устройствами, благодаря рационализации структуры волокон при деформировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2387548C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2388615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2309053C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2510334C2 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2004 |

|

RU2274508C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении колес транспортных средств и им подобных изделий. Горячей объемной штамповкой формируют цельный полуфабрикат, имеющий ступицу с отверстием, обод с фланцем и диск, соединяющий обод со ступицей. Формирование полуфабриката ведут в два этапа, один из которых предварительный, а второй - завершающий. На предварительном этапе получают чашу с дном и наклонной стенкой, сочлененной с дном в зоне ее минимальных диаметральных размеров. Чашу формируют со следующим соотношением размеров: S=(1,2-3,5)-h, где S - толщина стенки чаши у ее торца; h - толщина дна чаши в его центральной зоне. На завершающем этапе полуфабрикату придают конечную форму и отделяют его центральную часть с образованием отверстия в ступице. В результате обеспечивается повышение качества готовых изделий и снижение их массы. 2 ил.

Способ изготовления полуфабриката колеса транспортного средства, например фрагмента сборного колеса, включающий его формирование горячей объемной штамповкой и механическую обработку, при этом полуфабрикат формируют цельным с образованием ступицы с отверстием, обода с фланцем и диска, соединяющего обод со ступицей, отличающийся тем, что формирование полуфабриката осуществляют в два этапа: предварительный и завершающий, при этом на предварительном этапе производят формирование чаши с дном и наклонной стенкой, сочлененной с дном в зоне ее минимальных диаметральных размеров, на завершающем этапе полуфабрикату придают конечную форму и отделяют его центральную часть с образованием отверстия в ступице, при этом формируют чашу со следующим соотношением размеров:

S=(1,2-3,5)·h,

где S - толщина стенки чаши у ее торца;

h - толщина дна чаши в его центральной зоне.

| US 3044154 А, 17.07.1962 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1993 |

|

RU2042467C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2008-02-20—Публикация

2006-06-22—Подача