Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и подобных им изделий.

Известен способ изготовления колеса транспортного средства, включающий формирование горячей объемной штамповкой полуфабриката колеса, а также термическую и механическую обработку. Формирование полуфабриката ведут в два этапа: предварительный - формирование плоской исходной заготовки из слитка осадкой, и заключительный - формирование обода и дисковой части (см. патент РФ №2042467, Кл. В21К 1/28, опубл. 1995).

Недостатком известного способа является неудовлетворительная проработка слитка при осадке. Текстура исходной заготовки не обеспечивает получение оптимальных свойств готовых колес. Особенно это важно при производстве колес, пригодных для эксплуатации в условиях экстремальных нагрузок. Соответственно приходится увеличивать массу колес, что приводит к их удорожанию.

Известен способ изготовления деталей типа осесимметричной чаши - колеса транспортного средства, включающий формирование горячей объемной штамповкой полуфабриката колеса, а также термическую и механическую обработку. Формирование полуфабриката ведут в два этапа: предварительный - с изменением габаритных размеров исходной цилиндрической заготовки (уменьшением ее высоты и увеличением диаметральных размеров) и заключительный - формированием обода и дисковой части.

Исходную заготовку формируют из прессованного прутка (см. патент ЕР №0509610, Кл. В21К 1/28, опубл. 1992 - прототип).

Недостатками этого известного способа являются следующие.

- Высокая стоимость прессованного прутка.

- Диаметральный размер прессованного прутка ограничен технологическими возможностями производящего его оборудования. При этом формирование исходной заготовки из прутка малого диаметра сопряжено с потерей устойчивости прутка при приложении деформирующего усилия в направлении вдоль его оси. Соответственно для сохранения устойчивости такой исходной заготовки при деформировании требуются дополнительные мероприятия, что также приводит к удорожанию колеса. Последние соображения приобретают особую важность при изготовлении колес больших размеров как диаметральных, так и по ширине.

Предлагаемый способ изготовления деталей типа осесимметричной чаши включает формирование горячей объемной штамповкой полуфабриката колеса, а также термическую и механическую обработку. Формирование полуфабриката ведут в два этапа: предварительный - с изменением габаритных размеров исходной цилиндрической заготовки (с уменьшением ее высоты и увеличением диаметральных размеров) и заключительный - с формированием стенки чаши и ее донной части. Упомянутый предварительный этап включает осадку по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей и перекладкой заготовки перед каждым последующим переходом осадки вогнутой стороной на вогнутую поверхность бойка. Размеры упомянутых исходной цилиндрической заготовки, осаженной заготовки после соответствующего перехода осадки и полуфабриката определены приведенными соотношениями.

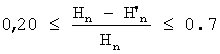

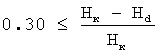

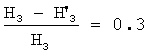

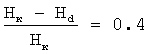

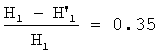

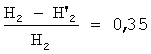

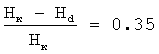

Предлагаемый способ отличается от прототипа тем, что предварительный этап выполняют осадкой по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей и перекладкой заготовки перед каждым последующим переходом осадки вогнутой стороной на вогнутую поверхность бойка, при этом размеры упомянутых исходной цилиндрической заготовки, осаженной заготовки после соответствующего перехода осадки и полуфабриката определены соотношениями:

,

,

где Hn и H'n - соответственно высота заготовки в ее центральной зоне перед и после n-ого перехода осадки;

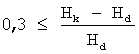

,

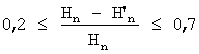

,

где Нк и Hd - соответственно высота заготовки в ее центральной зоне после последнего перехода осадки и минимальная толщина донной части полуфабриката в направлении вдоль его оси.

Технический результат предполагаемого изобретения - удовлетворительная проработка всего объема заготовки при осадке на конусных бойках с перекладкой по переходам с получением текстуры, обеспечивающей достижение оптимальных свойств деталей, если исходная цилиндрическая заготовка не обладает требуемыми свойствами, например выполнена прессованной из гранул или литой.

Предполагаемое изобретение поясняется чертежами.

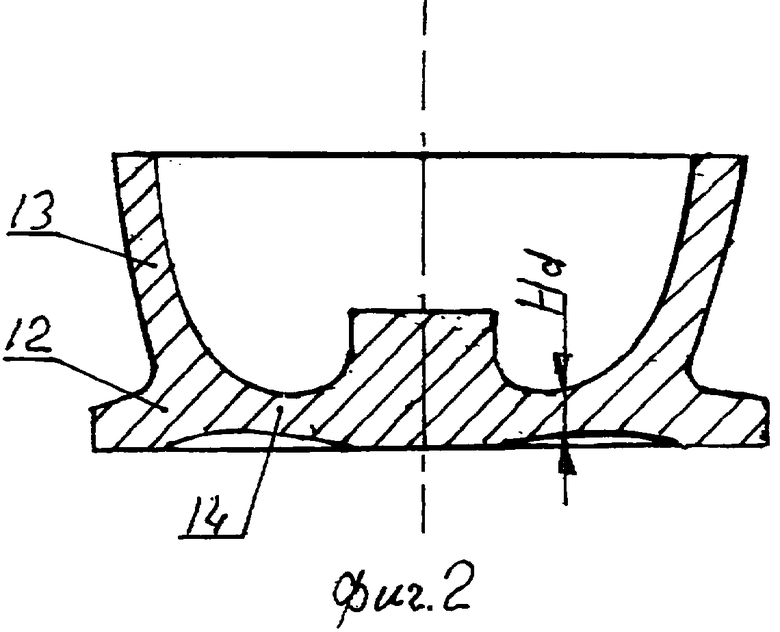

На фиг.1 показаны переходы осадки:

слева - до осадки;

справа - после осадки;

а - первый переход осадки;

б - n-й переход осадки.

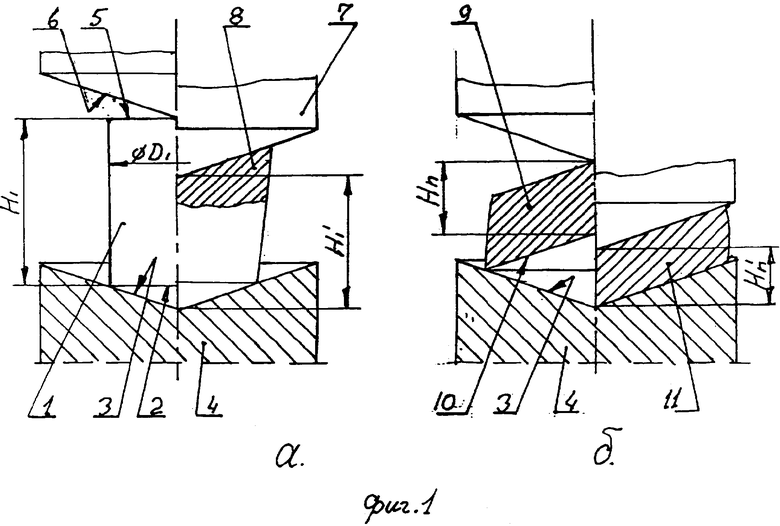

На фиг.2 - полуфабрикат (после горячей объемной штамповки).

Исходную цилиндрическую заготовку(прессованную из гранул или проточенный слиток) 1, имеющую высоту Н1 (фиг.1а) плоским торцем 2 укладывают на вогнутую коническую поверхность 3 нижнего бойка 4, установленного на столе пресса(не показаны). При дальнейшем перемещении ползуна пресса торца 5 заготовки 1 выпуклой конической поверхностью 6 касается боек 7 и деформирует ее, формируя осаженную заготовку 8 высотой в центральной зоне Hi с соответствующими по форме конусным поверхностям 3 и 6 противоположными сторонами. Перед n-м переходом осадки (фиг.1, б) осаженная заготовка 9, имеющая высоту Hn, вогнутой стороной 10 укладывается на вогнутую поверхность 3 бойка 4. После n-ого перехода осадки заготовка 11 имеет в центральной зоне высоту Hn. Переходов осадки обычно от 2-х до 5-х. После последнего перехода осадки высота осаженной (перед формированием полуфабриката 12) заготовки в ее центральной зоне равна Нк (не показана на чертеже).

Полуфабрикат 12(фиг.2) формируют с образованием стенки 13 и донной части 14. Hd - минимальная толщина донной части в направлении вдоль оси полуфабриката.

Примеры осуществления способа.

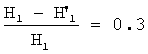

1. Колесо спортивного автомобиля из сплава системы Mg-Al-Zn-Mn размерами 22"×11" изготавливали из прессованного из гранул цилиндра размерами Н1=180 мм; D1=340 мм.

Высоту заготовки по переходам осадки и полуфабриката колеса выбирали из соотношений:

Нк=Н'3

После формирования полуфабриката его подвергали термической и механической обработкам.

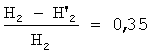

2. Колесо внедорожного автомобиля из сплава системы Al-Cu-Mg-Zn размерами 20"×0,5" изготавливали из проточенного цилиндрического слитка размерами Н1=190 мм; D1=320 мм. Высоту заготовки по переходам осадки и полуфабриката колеса выбирали из соотношений:

;

;

;

;

Нк=Н'2;

После формирования полуфабриката колеса его подвергали термической и механической обработкам.

Таким образом, предлагаемый способ позволяет экономично выполнять оптимальную проработку исходной цилиндрической заготовки при осадке на выпуклом и вогнутом бойках с перекладкой по переходам. Обеспечивается получение требуемых качеств готовых деталей. Максимальный эффект применения предлагаемого изобретения получают при изготовлении колес больших размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ ИЗ СПЛАВА, СОДЕРЖАЩЕГО АЛЮМИНИЙ | 2011 |

|

RU2532687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2009 |

|

RU2443497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ТИПА ГАЛЕТ И ШАЙБ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2532630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ПОЛУФАБРИКАТА ИЗ ЦИЛИНДРИЧЕСКОГО СЛИТКА ЛЕГКОГО СПЛАВА ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2498875C2 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес. Из исходной цилиндрической заготовки горячей объемной штамповкой в два этапа формируют полуфабрикат. На предварительном этапе путем осадки по переходам изменяют габаритные размеры заготовки с уменьшением высоты и увеличением диаметральных размеров. На заключительном этапе формируют стенки чаши и донную часть. Осадку ведут на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей. Заготовку перекладывают перед каждым последующим переходом осадки вогнутой стороной на поверхность вогнутого бойка. Размеры исходной цилиндрической заготовки, осаженной заготовки перед соответствующим переходом осадки и после него выбирают с учетом размеров полуфабриката из приведенных соотношений. Полученный полуфабрикат подвергают термической и механической обработке. В результате обеспечивается удовлетворительная проработка всего объема заготовки, позволяющая получить оптимальные свойства изделий. 2 ил.

Способ изготовления деталей типа осесимметричной чаши, включающий формирование горячей объемной штамповкой полуфабриката, его термическую и механическую обработку, при этом формирование полуфабриката ведут в два этапа, на предварительном этапе производят изменение габаритных размеров исходной цилиндрической заготовки с уменьшением ее высоты и увеличением диаметральных размеров, а на заключительном - формирование стенки чаши и ее донной части, отличающийся тем, что изменение габаритных размеров исходной цилиндрической заготовки на предварительном этапе осуществляют путем осадки по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей, причем заготовку перекладывают перед каждым последующим переходом осадки вогнутой стороной на поверхность вогнутого бойка, а размеры исходной цилиндрической заготовки, осаженной заготовки перед соответствующим переходом осадки и после него выбирают с учетом размеров полуфабриката из соотношений

,

,

,

,

где Нn - высота исходной цилиндрической заготовки в центральной зоне перед первым переходом осадки или высота осаженной заготовки в центральной зоне перед n-м переходом осадки;

Нn' - высота осаженной заготовки в ее центральной зоне после n-го перехода осадки,

Hk и Нd - соответственно высота заготовки в ее центральной зоне после последнего перехода осадки и минимальная толщина донной части полуфабриката в направлении вдоль его оси.

| Способ регулирования процессарастворной полимеризации бутадиена | 1973 |

|

SU509610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 1998 |

|

RU2135320C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| US 5694687 A, 09.12.1997. | |||

Авторы

Даты

2008-11-27—Публикация

2007-01-30—Подача