Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении колес транспортных средств и им подобных изделий.

Известен способ изготовления стакана-полуфабриката колеса транспортного средства, включающий два этапа, первый из которых выполняют осадкой заготовки, а на втором формируют выпукло-вогнутое дно стакана и его наклонную боковую стенку, сочлененную с дном в зоне ее минимальных диаметральных размеров (Патент РФ №2053043, кл. В21К 1/28, публ. 1996 г.).

Недостатком этого способа является получение полуфабриката с неоднородно проработанной структурой, что ухудшает механические свойства изделий.

Известен способ изготовления стакана-полуфабриката колеса транспортного средства, включающий два этапа, первый из которых выполняют осадкой заготовки, а на втором формируют дно стакана и его наклонную боковую стенку, сочлененную с дном в зоне ее минимальных диаметральных размеров, при этом дно формируют с образованием снаружи вогнутой конической поверхности, а изнутри - линейчатой поверхности (Патент РФ №2042467, кл. В21К 1/28, публ. 1995 г. - прототип).

Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за недостаточно рациональной структуры волокон при деформировании, что ухудшает прочностные характеристики в условиях нагружения при эксплуатации. Предлагаемый способ изготовления стакана-полуфабриката колеса транспортного средства включает два этапа. Первый из них выполняют осадкой заготовки. На втором формируют дно стакана и его наклонную боковую стенку, сочлененную с дном в зоне ее минимальных диаметральных размеров.

При этом дно формируют с образованием снаружи и изнутри вогнутых конических поверхностей.

Оба упомянутых этапа выполняют за один переход. Второй из этих этапов выполняют обратным выдавливанием.

Предлагаемый способ отличается от прототипа тем, что оба упомянутых этапа выполняют за один переход, второй из этих этапов выполняют обратным выдавливанием, при этом упомянутое дно изнутри также формируют с образованием вогнутой конической поверхности, а форма упомянутых конических поверхностей определена зависимостями:

α=86°÷76°;

β=α-(30'÷5°),

где α и β - соответственно углы конусности поверхностей, ограничивающих дно стакана снаружи и изнутри.

Технический результат предлагаемого изобретения - повышение качества готовых изделий благодаря оптимизации текстуры деформации при деформировании и, соответственно, снижение массы готовых изделий. Улучшение прочностных свойств при нагружении позволяет минимизировать толщину стенок и донной части изделия. Предлагаемое изобретение поясняется чертежом, где показаны:

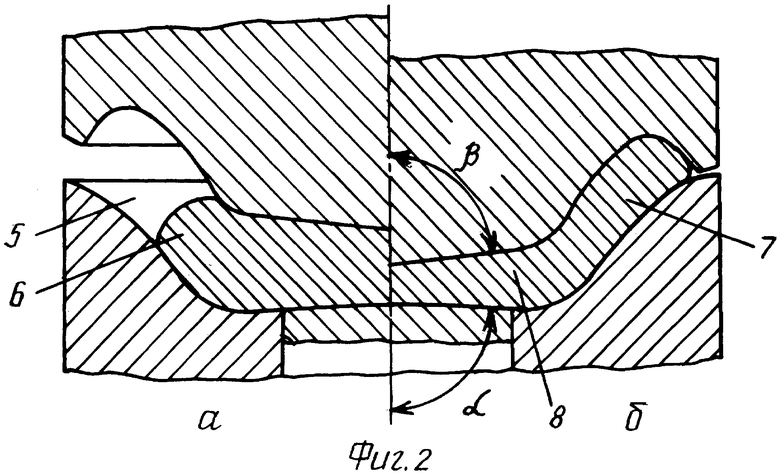

на фиг.1 - осадка заготовки:

а - в начале осадки,

б - в конце осадки;

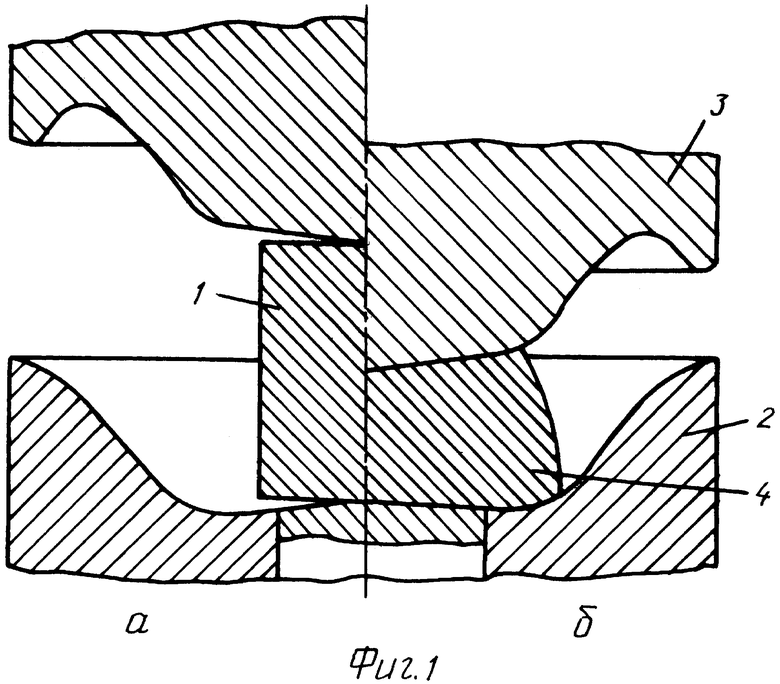

на фиг.2 - формирование стакана обратным выдавливанием осаженной заготовки:

а - в начале выдавливания,

б - в конце выдавливания.

Примеры

1. Изготавливался стакан-полуфабрикат части сборного колеса размерами 10×20" (готового колеса) из алюминиевого сплава. Исходная заготовка 1 размерами ⊘300 мм ×460 мм массой 90 кг нагревалась и укладывалась в полость матрицы 2. Пуансоном 3 прикладывали деформирующее усилие и получали осаженную заготовку 4. При дальнейшем смыкании пуансона 3 и матрицы 2 образуется кольцевой зазор 5, в который выдавливается периферийная часть 6 осаженной заготовки 4.

В конечной стадии деформирования формируется окончательная форма стакана с наклонной стенкой 7 и дном 8.

Форма дна стакана определена углами:

α=83°

β=81°

2. Изготавливается аналогично примеру 1 стакан-полуфабрикат одночастного колеса размерами 12×24" (готового колеса) из того же сплава. Размеры исходной заготовки ⊘300 мм ×560 мм

Масса - 110 кг.

Форма дна стакана:

α=74°

β=72°

Таким образом, предлагаемый способ позволяет повысить качество готовых изделий преимущественно колес транспортных средств, оснащенных усиленными тормозными устройствами, благодаря рационализации текстуры деформации при изготовлении полуфабрикатов колес горячей объемной штамповкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА, НАПРИМЕР ФРАГМЕНТА СБОРНОГО КОЛЕСА | 2006 |

|

RU2317175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2239513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ ИЗ СПЛАВА, СОДЕРЖАЩЕГО АЛЮМИНИЙ | 2011 |

|

RU2532687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2239512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2250150C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении колес транспортных средств и им подобных изделий. Стакан-полуфабрикат изготавливают в два этапа, которые осуществляют за один переход. На первом этапе заготовку осаживают. На втором этапе обратным выдавливанием формируют дно стакана и его наклонную боковую стенку. Стенка сочленена с дном в зоне ее минимальных диаметральных размеров. Дно стакана формируют с образованием снаружи и изнутри вогнутой конической поверхности. Форму упомянутых конических поверхностей определяют в соответствии со следующими зависимостями: α=86°÷76°; β=α-(30'÷5°), где: α и β - соответственно углы конусности поверхностей, ограничивающих дно стакана снаружи и изнутри. В результате обеспечивается получение рациональной структуры волокон материала полученного полуфабриката и, следовательно, улучшение его прочностных характеристик. 2 ил.

Способ изготовления стакана-полуфабриката колеса транспортного средства, включающий два этапа, на первом из которых осуществляют осадку заготовки, а на втором - формирование дна стакана и его наклонной боковой стенки, сочлененной с дном в зоне ее минимальных диаметральных размеров, при этом дно стакана формируют с образованием снаружи вогнутой конической поверхности, а изнутри - линейчатой поверхности, отличающийся тем, что оба упомянутых этапа осуществляют за один переход, при этом второй этап осуществляют обратным выдавливанием, дно стакана формируют с образованием изнутри вогнутой конической поверхности, а форму упомянутых конических поверхностей определяют в соответствии со следующими зависимостями:

α=86÷76°,

β=α-(30/÷5°),

где α и β - соответственно, углы конусности поверхностей, ограничивающих дно стакана снаружи и изнутри.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1993 |

|

RU2042467C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Датчик давления Смыслова | 1987 |

|

SU1571446A1 |

Авторы

Даты

2008-03-10—Публикация

2006-06-22—Подача