Изобретение относится к обработке металлов давлением, в частности к области изготовления колес транспортных средств, путем деформирования заготовки.

Известен способ изготовления колес транспортных средств путем получения деформированием элементов колеса с последующей их сборкой и доштамповкой [1]

Недостатком указанного способа является значительная трудоемкость и пониженное качество изделия.

Известен способ изготовления колес транспортных средств, включающий деформирование исходной заготовки в несколько переходов в разъемном инструменте с формированием ободной и ступичной частей изделия, в последнем из которых выполняют центральное отверстие, а также термическую и механическую обработку [2]

Недостатком известного способа является невысокое качество изделия ввиду низких механических свойств.

Цель изобретения качественная проработка элементов изделия и уменьшение затрат на его изготовление.

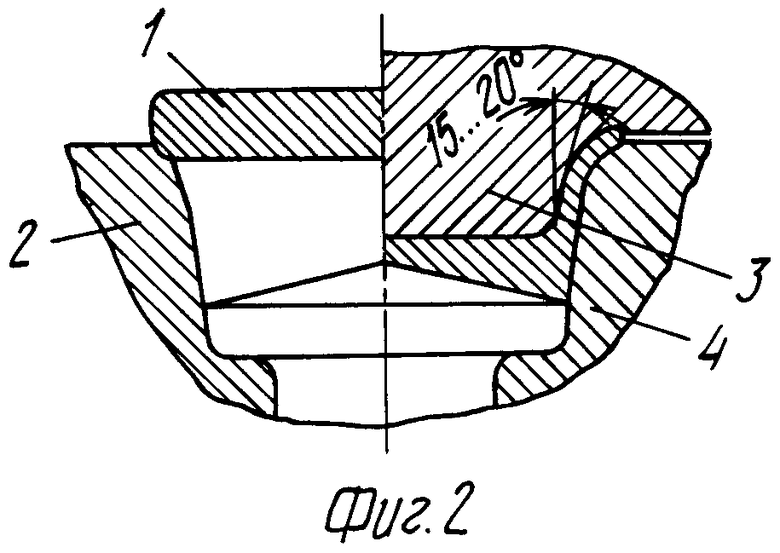

Цель достигается тем, что в способе изготовления колес транспортных средств, включающем деформирование исходной заготовки в несколько переходов в разъемном инструменте с термообразованием ободной и ступичной частей изделия, в последней из которых выполняют центральное отверстие, а также термическую и механическую обработку, процесс ведут в два перехода, на первом из которых формуют полуфабрикат в виде конического стакана путем гибки осаженной заготовки, размещенной в исходном положении над донной частью штампа, с последующим обратным выдавливанием при получении стенки ободной части и дна ступичной части переменной толщины, а второй переход осуществляют в штампе с вертикальным разъемом матрицы обжимом полученного полуфабриката и комбинированным выдавливанием. Угол наклона стенки конического стакана, полученного в первом переходе, составляет 15-20о. Ступичную часть при изготовлении колес одного типа формуют в центральной зоне обода.

При изготовлении колес другого типа ступичную часть формуют в периферийной зоне обода. Центральное отверстие ступичной части получают в процессе комбинированного выдавливания или после него, в процессе дополнительной операции.

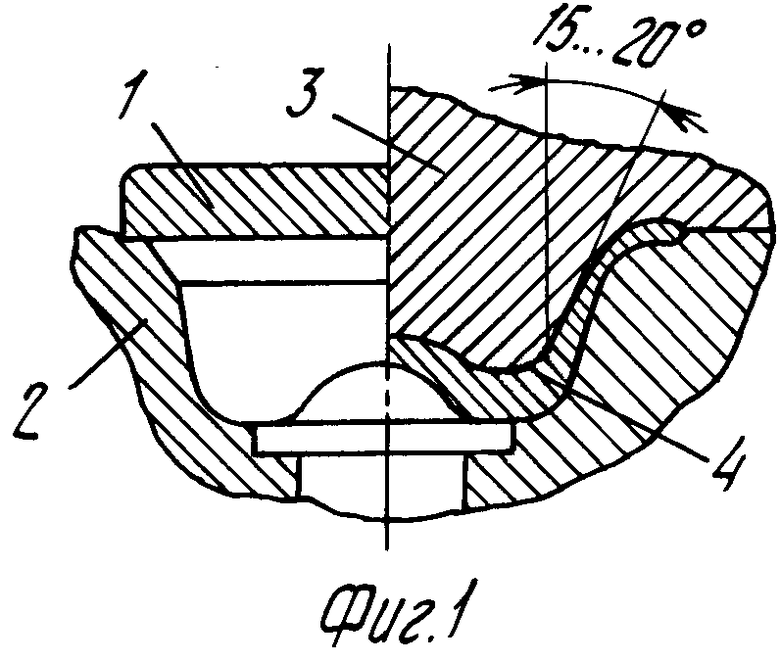

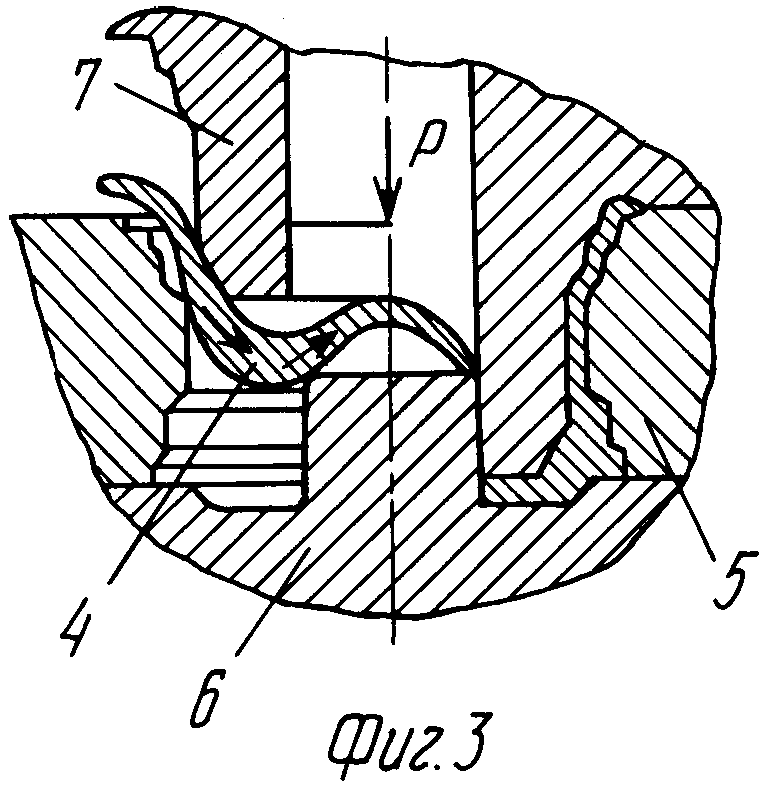

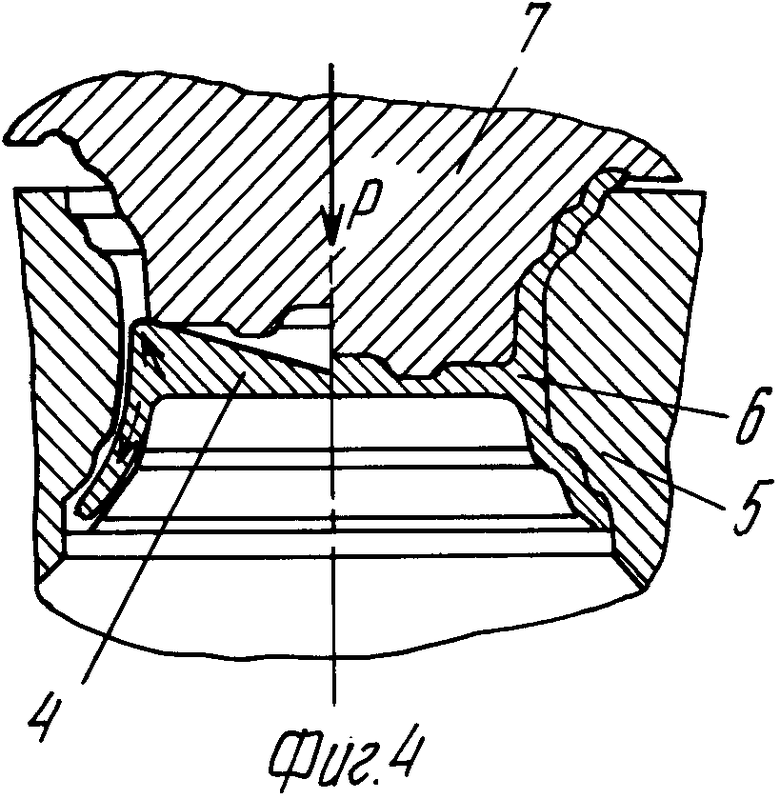

На фиг. 1 показана технологическая схема первого перехода в начальный и конечный моменты деформирования, при изготовлении колеса первого типа; на фиг. 2 то же, для колеса другого типа; на фиг.3 схема второго перехода в начальный и конечный моменты деформирования колеса первого типа; на фиг.4 то же, для колеса другого типа.

Способ реализуют следующим образом.

Исходную заготовку получают осадкой слитка, затем ее помещают в матрицу 2 штампа и пуансоном 3 осуществляют на начальном этапе гибку, а затем выдавливание с вытеснением излишка металла в облой, перераспределяя при этом металл в донную часть чашеобразного полуфабриката 4. После этого осуществляют комбинированную штамповку, устанавливая полуфабрикат 4 в ручей штампа с разъемной матрицей 5 меньшим основанием по направлению преимущественного выдавливания металла. В первом переходе получают конический стакан со стенкой, расположенной с углом наклона 15-20о.

При комбинированной штамповке, включающей не менее двух технологических операций, осуществляют разнонаправленное осесимметричное выдавливание металла и окончательную объемную калибровку полого стакана с вытеснением излишка металла в облой.

Возможные варианты штамповки колес разных видов, второй переход.

Вариант 1. Вначале осуществляют прошивку отверстия в донной части и выдавливание стенок стакана 6. Затем продолжают операции первой стадии и при достижении пуансоном среднего уровня бокового наружного выступа дополнительно выполняют осадку донной части заготовки с вытеснением металла в боковой наружный выступ. После заполнения бокового наружного выступа и завершения прошивки отверстия, осуществляют объемную калибровку заготовки с вытеснением излишка металла в облой.

Вариант 2. Вначале, осаживая донную часть заготовки, осуществляют обратное выдавливание и деформирование верхней и нижней стенок заготовки соответственно. Затем, после заполнения нижней стенки заготовки осуществляют объемную калибровку заготовки с вытеснением излишка металла в облой.

Способ изготовления колес транспортных средств, включающий деформирование исходной заготовки в два перехода, на первом из которых формуют полуфабрикат в виде конического стакана путем гибки осаженной заготовки, размещенной в исходном положении над донной частью штампа, с последующим обратным выдавливанием при получении стенки ободной части и дна ступичной части переменной толщины, а второй переход осуществляют в штампе с вертикальным разъемом матрицы обжимом полученного полуфабриката и комбинированным выдавливанием с формированием ободной и ступичной частей изделия, в последнем из которых выполняют центральное отверстие, а также термическую и механическую обработку, позволит повысить качество, расширить номенклатуру получаемых заготовок и снизить энергоемкость процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

Использование: обработка металлов давлением, получение цельно штампованных колес транспортных средств. Сущность изобретения: способ изготовления колес транспортных средств включает в себя деформирование исходной заготовки в два перехода, на первом из которых формуют полуфабрикат в виде конического стакана путем гибки осаженной заготовки, размещенной в исходном положении над донной частью штампа, с последующим обратным выдавливанием при получении стенки ободной части и дна ступичной части переменной толщины. Второй переход осуществляют в штампе с вертикальным разъемом матрицы обжимом полученного полуфабриката и комбинированным выдавливанием с формированием ободной и ступичной частей изделия, в последнем из которых выполняют центральное отверстие, а также термическую и механическую обработку. 5 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3039985, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1995-08-27—Публикация

1993-06-10—Подача