Предлагаемый способ относится к антенной технике, в частности к способам изготовления волноводных устройств из алюминиевых сплавов, и может быть использован в радиотехнической промышленности, приборостроении, авиационной промышленности.

В современной технике известен способ определения момента окончания нагрева при пайке авторское свидетельство №199650, МПК В23К 1/00.

Для его осуществления на припой устанавливают контактный датчик, перемещение которого, вызванное размягчением или расплавлением припоя, принимают за сигнал окончания нагрева. В момент нагрева спаиваемых деталей к припою, помещенному между ними и имеющему определенную форму, подводится с некоторым силовым воздействием датчик, который реагирует на потерю механической прочности припоем при его расплавлении. Датчик может быть выполнен, например, в виде щупа из тугоплавкого материала (вольфрам, керамика и др.). В момент расплавления припоя щуп получает возможность передвигаться вследствие исчезновения силового воздействия на него со стороны припоя. При перемещении щупа на исполнительный механизм подает электрический сигнал для отключения источника нагрева. Данный способ обладает существенным недостатком, а именно, доступ в зону пайки ограничен индуктором и помещение в нее любого механического щупа затруднено.

Известен также способ изготовления волноводно-распределительных систем из алюминиевых сплавов (см. патент Российской Федерации RU 2230642, МПК В23К 35/363, который принят в качестве прототипа) за счет использования при пайке низкотемпературных припоев. Решение задачи достигается использованием следующих операций: перед сборкой все детали, формирующие волноводно-распределительную систему, вначале покрывают функциональным слоем меди толщиной 6-15 мкм, затем оловосодержащим сплавом толщиной 0,5-1,5 мкм, собирают в единую конструкцию с взаимной фиксацией сопрягаемых деталей и паяют низкотемпературным припоем.

Недостатками этого способа являются прочностная характеристика паяного соединения, обусловленная применением для соединения частей волноводно-распределительных систем температурного припоя, отличающегося от основного металла химическим составом и физическими свойствами, а также высокая трудоемкость процесса нанесения плакирующих покрытий, что существенно увеличивает длительность технологического цикла изготовления волноводно-распределительных систем.

Задачей настоящего изобретения является упрощение изготовления волноводно-распределительных систем из алюминиевых сплавов с высокой точностью и высокими прочностными характеристиками за счет использования при пайке высокотемпературного припоя и применением автоматизации процесса пайки.

Эта задача достигается тем, что перед пайкой производят травление деталей и покрывают их суспензией активного флюса в спирте, при этом используют припой на основе алюминия с температурой плавления деталей, при пайке производят индукционный нагрев до начала расплавления припоя, момент которого фиксируют по изменению геометрической формы паяного шва с помощью видеокамеры автоматизированной системы управления.

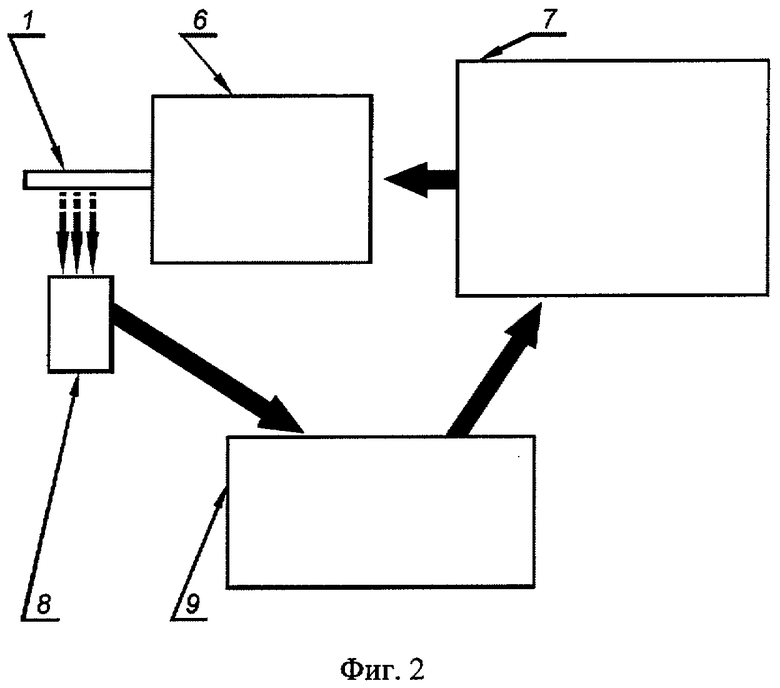

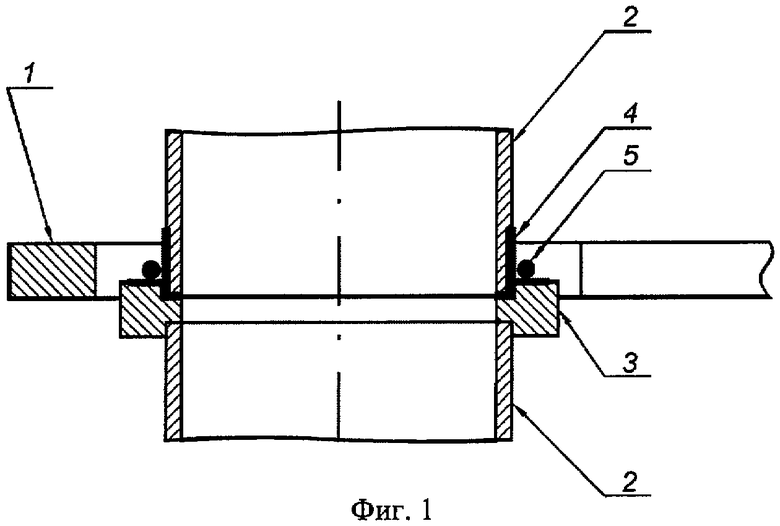

Суть изобретения поясняется чертежом, где на фиг.1 в продольном разрезе изображен индуктор 1, в который помещена сборочная единица, состоящая из двух частей профиля волноводно-распределительной системы 2, соединенных муфтой 3, места нанесения флюса 4 и припой 5. На фигуре 2 изображены установка индукционного нагрева с системой автоматизированного управления, состоящие из: индуктора 1, согласующего устройства индукционного нагрева 6, источника питания установки индукционного нагрева 7, видеокамеры 8 и компьютерным блоком 9 автоматизированной системы управления.

Работа системы заключается в следующем:

В индуктор 1 установки индукционного нагрева помещают сборочную единицу волноводно-распределительной системы, состоящую из профиля волноводно-распределительной системы 2 соединительной муфты 3 с нанесенными на зоны пайки активным флюсом 4 и размещенным в зоне пайки высокотемпературным припоем на основе алюминия 5. При включении установки компьютерный блок управления 9 согласно программе подает управляющее напряжение на источник питания установки индукционного нагрева 7, который через согласующее устройство 6 с помощью индуктора 1 нагревает зону пайки сборочной единицы. Видеокамера 8 постоянно отслеживает и подает оптическую информацию через контроллер на компьютерный блок управления 9, который дискретно (25 раз в секунду) с помощью программы сравнивает первоначальное изображение припоя в зоне пайки с текущим изображением. Во время расплавления припоя видеокамера фиксирует геометрическое изменение припоя, а компьютерный блок управления изменяет управляющее напряжение, подающееся на генератор и через фиксированный промежуток времени отключает его. В результате короткого промежутка времени нагрева паяемого соединения и точности автоматизированного процесса слежения за расплавлением припоя удается достичь температуры активации флюса и плавления припоя без оплавления и эрозии основного металла волноводно-распределительной системы. Температура пайки достигает температуры активации флюса и плавления припоя, но не приближается к температуре плавления основного металла, а за счет инерции распределения тепла происходит формирование паяного шва по своим характеристикам близкому к химическому составу и физическим свойствам основному материалу волноводно-распределительных систем, что и обуславливает высокую прочность конструкции в целом.

Высокая точность достигается механической обработкой перед пайкой, отсутствием дополнительных операций по дополнительной подготовке поверхностей и скоротечностью самого процесса пайки, что ведет к минимизации остаточных напряжений в паяной сборке. Высокая прочность соединения достигается применением в качестве припоя материала по своим свойствам максимально приближенного к материалу паяемых деталей, в данном случае и детали и припой изготовлены из алюминиевого сплава, с той лишь разницей, что температура плавления припоя на несколько десятков градусов ниже температуры плавления основного металла. Использование же автоматизированной системы обеспечивает сокращение времени пайки и исключение из технологического процесса «человеческого фактора», тем самым упрощает сам процесс.

В качестве примера конкретной реализации для деталей волноводно-распределительных систем выбраны профиль, муфты и фланцы из сплава АД31 ГОСТ4784-99 с температурой плавления 620°С, в качестве припоя - проволока из сплава АК12 ТУ1-808-274-2003 с температурой плавления 577°С, в качестве активного флюса используют флюс ФА-40 ТУ48-17228138/ОПП-099-2000 с температурой плавления 565-575°С и интервалом флюсующей активности 565-660°С. На припой и непосредственные места пайки химически травленых деталей волноводно-распределительных систем наносится суспензия флюса ФА-40 в спирте. После испарения спирта собранную конструкцию помещают в индуктор установки индукционной пайки. Пайка происходит под контролем оптической системы слежения автоматизированной системы управления, которая программно (через компьютер) управляет мощностью генератора установки индукционной пайки и отключает его в момент расплавления припоя, чем и достигается высокая технологичность и стабильность процесса пайки. Изготовленная предлагаемым способом волноводно-распределительная система из алюминиевых сплавов обладает высокой точностью и прочностью и не имеет деформаций входящих в нее деталей. В настоящее время предложенное авторами техническое решение отражено в технической документации нашего предприятия - изготовлен и успешно функционирует опытный образец установки пайки с использованием индукционного нагрева и с автоматизированной системой управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ВОЛНОВОДНЫХ ТРАКТОВ | 2016 |

|

RU2647964C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| Способ герметизации вакуумных металлических конструкций с оптически прозрачными элементами | 2022 |

|

RU2806855C1 |

| Способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов | 2018 |

|

RU2691433C1 |

| Способ индукционной пайки | 2023 |

|

RU2824969C1 |

| ПАСТА ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2263568C2 |

| УСТРОЙСТВО ДЛЯ ДОПОЛНИТЕЛЬНОЙ ГЕРМЕТИЗАЦИИ МУФТОВЫХ И КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2499876C1 |

| СПОСОБ ПАЙКИ РЕЖУЩИХ ПЛАСТИН ЦЕПНЫХ ПИЛ | 1997 |

|

RU2152291C1 |

| Припой для пайки меди и ее сплавов | 1990 |

|

SU1706816A1 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

Изобретение может быть использовано в радиотехнической, авиационной промышленности, приборостроении. После изготовления и сборки деталей волноводных устройств осуществляют их пайку высокотемпературным припоем. Перед пайкой производят травление деталей и покрывают их суспензией активного флюса в спирте. Используют припой на основе алюминия с температурой плавления ниже температуры плавления деталей. При пайке производят индукционный нагрев до начала расплавления припоя, момент которого фиксируют по изменению геометрической формы паяного шва с помощью видеокамеры автоматизированной системы управления. 2 ил.

Способ изготовления волноводно-распределительных систем из алюминиевых сплавов, включающий изготовление, сборку и пайку деталей волноводных устройств высокотемпературным припоем, отличающийся тем, что перед пайкой производят травление деталей и покрывают их суспензией активного флюса в спирте, при этом используют припой на основе алюминия с температурой плавления ниже температуры плавления деталей, при пайке производят индукционный нагрев до начала расплавления припоя, момент которого фиксируют по изменению геометрической формы паяного шва с помощью видеокамеры автоматизированной системы управления.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНО-РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2230642C1 |

| СПОСОБ ДИАГНОСТИКИ ИНДУКЦИОННОЙ ПАЙКИ | 1998 |

|

RU2132262C1 |

| Е393735?'•;,'. ЯМ. Кл. G 05d 23/27В 23k 9/10УДК 621.791.36. .03(088.8) | 0 |

|

SU393735A1 |

| ЛАШКО Н.Ф | |||

| Пайка металлов | |||

| - М.: Машиностроение, 1967, с.205, 263, 270, 280. | |||

Авторы

Даты

2008-02-20—Публикация

2005-10-28—Подача