Предлагаемое изобретение относится к способам обеспечения работоспособности лопаток роторов газотурбинных двигателей в условиях вибрации и может найти применение в авиадвигателестроении.

Известен способ обеспечения работоспособности лопаток газотурбинного двигателя, при котором для снижения вибронапряжений лопатку изготавливают с бандажными (антивибрационными) полками и механическое демпфирование осуществляют за счет трения по контактным поверхностям бандажных полок соседних лопаток при их колебаниях [Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчет на прочность деталей машин: Справочник. М.: Машиностроение, 1979. - 702 с., стр.313, 325].

К недостаткам этого способа относится то, что бандажная полка создает дополнительную центробежную нагрузку на лопатку и диск и искажает поток газа или воздуха в ступени. Считается, что из-за отказа от антивибрационной полки КПД ступени повышается на 0,5% [Иностранные авиационные двигатели: Справочник. М.: Изд. Дом «Авиамир», 2000. - 534 с.].

Кроме того, наличие бандажной полки увеличивает трудоемкость изготовления лопатки.

Также известен способ обеспечения работоспособности лопатки, при котором определяют характеристики вибрационной прочности по переменным напряжениям у целиковой лопатки (без бандажных полок), сравнивают их с допустимыми и в случае превышения полученных характеристик над допустимыми производят доводку лопатки перепрофилированием: утолщают корневое и близкие к нему сечения, подрезают уголки у периферии пера или утолщают опасные сечения лопатки и т.д. [Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчет на прочность деталей машин: Справочник. М.: Машиностроение, 1979 г., стр.321-328].

Недостатком способа является то, что в случае превышения полученных характеристик над допустимыми характеристиками вибрационной прочности по переменным напряжениям использование первоначально изготовленной лопатки невозможно, а доводка лопатки перепрофилированием является очень трудоемкой и требует больших затрат, т.к. она включает проектирование и изготовление новой лопатки с учетом различия характеристик вибрационной прочности по переменным напряжениям.

Недостатком такого способа также является то, что в случае обрыва пера лопатки, например, из-за попадания посторонних предметов обрывается часть от всего пера лопатки, обладающая большой энергией удара из-за большой массы, что может повредить корпус двигателя. В момент обрыва части лопатки дисбаланс ротора увеличивается и, следовательно, увеличиваются нагрузки на опоры, что может привести к их разрушению.

Техническим результатом, на достижение которого направлено предлагаемое решение, является выполнение доводки первоначально изготовленной лопатки демпфированием вибраций лопатки за счет трения между ее продольными частями, что увеличивает запас прочности лопатки по переменным напряжениям. Это позволяет обеспечить работоспособность первоначально изготовленной лопатки и исключить проектирование и изготовление новой лопатки, что снижает трудоемкость и стоимость доводки.

Кроме того, дополнительным техническим результатом является обеспечение непробиваемости корпуса двигателя при меньшей его толщине, предотвращение дисбаланса ротора, и, как следствие, снижение нагрузки на опоры, и предотвращение их разрушения за счет уменьшения массы кусков, оторвавшихся от лопаток, при обрыве пера.

Технический результат достигается тем, что в способе обеспечения работоспособности лопатки газотурбинного двигателя определяют характеристики вибрационной прочности по переменным напряжениям у целиковой лопатки, сравнивают их с допустимыми и в случае превышения полученных характеристик над допустимыми производят доводку лопатки.

Новым в предлагаемом способе является то, что доводку осуществляют разделением лопатки в продольном направлении на части, при этом место разъема определяют из условия обеспечения различия собственных частот колебаний частей лопатки, затем части лопатки доводят до соприкосновения по поверхностям разъема с обеспечением возможности трения между ними.

Для большей эффективности гашения вибраций разъем выполняют по волнообразной или зигзагообразной поверхности.

Для предотвращения истирания сопрягаемых поверхностей частей лопатки на них наносят износостойкое покрытие.

Для предотвращения расхождения стыка и сохранения аэродинамического профиля лопатки на ее поверхности выполняют выточку, расположенную по обе стороны от разъема, которую заполняют материалом, модуль упругости которого отличен от модуля упругости материала лопатки, например эластомером.

На прилагаемых чертежах изображено:

фиг.1 - рабочая лопатка в исходном состоянии,

фиг.2 - частота собственных колебаний исходной лопатки,

фиг.3 - частота собственных колебаний частей лопатки с разъемом,

фиг.4 - разъем пера и хвостовика лопатки по плоскости,

фиг.5 - разъем пера и хвостовика лопатки по волнообразным поверхностям,

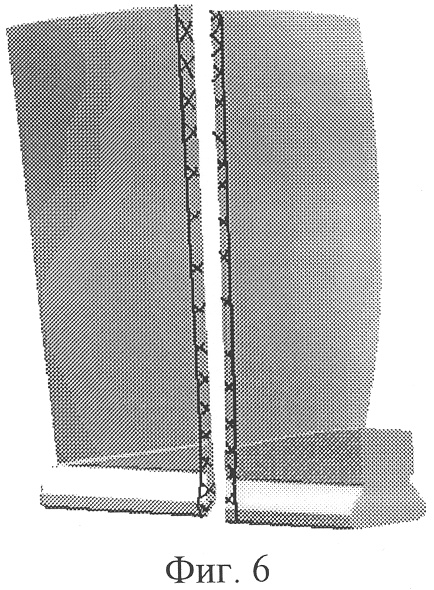

фиг.6 - разъем пера и хвостовика лопатки с нанесенным покрытием,

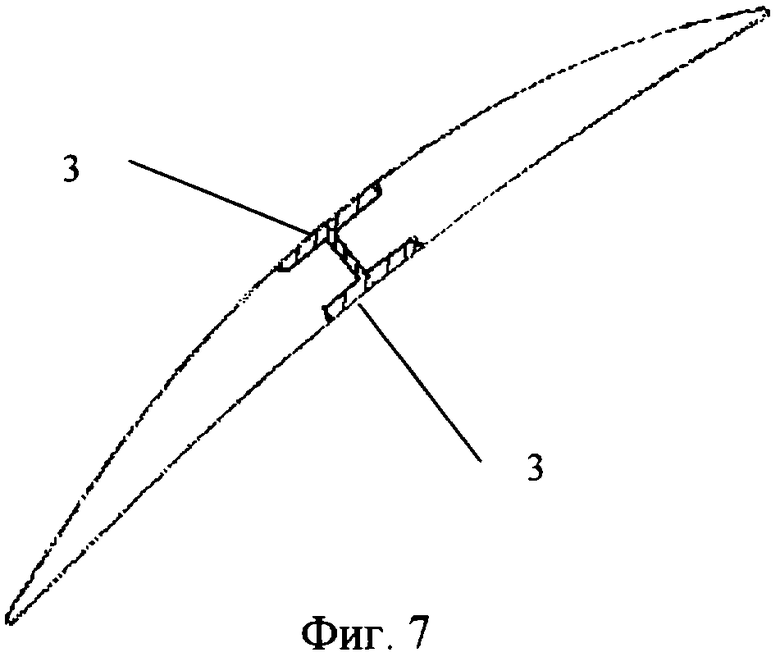

фиг.7 - сечение пера лопатки с разъемом, заполненным эластомером.

Заявляемый способ реализуется следующим образом.

Определяют характеристики вибрационной прочности по переменным напряжениям у целиковой лопатки (фиг.1, 2), для чего лопатку тензометрируют в процессе испытаний и определяют уровни вибронапряжений у целой лопатки на резонансных частотах колебаний в рабочем диапазоне.

Полученные уровни вибронапряжений сравнивают с допустимыми и определяют работоспособность лопатки. В том случае, если полученные уровни вибронапряжений не превышают допустимые, лопатку считают работоспособной, в случае превышения уровней вибронапряжений лопатки над допустимыми принимают решение о ее неработоспособности.

Если принято решение о неработоспособности лопатки, то ее разделяют вдоль на части, частоты собственных колебаний которых различны (фиг.3). Место продольного разъема определяют расчетным путем из условия обеспечения разницы частот собственных колебаний частей лопатки.

Для этого создают математическую модель лопатки и разрезают ее в продольном направлении так, что линия разъема делит хорду лопатки, например, в соотношении 1:1. Затем определяют формы и частоты собственных колебаний каждой из частей лопатки.

В случае если формы и частоты собственных колебаний совпадают, то линию разъема смещают, например, на 5% в сторону входной кромки и повторяют все вышеуказанные действия, добиваясь того, чтобы частоты собственных колебаний частей лопатки были различны.

В случае если они различны, то изготовленную лопатку разрезают аналогично математической модели, устанавливают в двигатель, повторно тензометрируют для подтверждения достигнутого результата и делают вывод о работоспособности лопатки.

Разъем выполняют на пере и хвостовике одновременно, при этом разъем на хвостовике лопатки является продолжением разъема пера (фиг.4, 5, 6).

Для лучшего демпфирования вибраций разъем выполняют по волнообразной или зигзагообразной поверхности (фиг.5).

Для предотвращения истирания сопрягаемых поверхностей частей лопатки на них путем наплавки, напайки или другим способом наносят износостойкое покрытие, например нитрид титана, или производят поверхностное упрочнение (фиг.6).

Для предотвращения расхождения стыка частей лопатки и сохранения аэродинамического профиля пера на поверхности лопатки по обе стороны от разъема выполняют выточку, которую заполняют эластомером 3 (фиг.7). Эластомер дополнительно выполняет функцию демпфера

Пример конкретного выполнения способа.

Изготавливают лопатку целиком и определяют уровни вибронапряжений лопатки на резонансных частотах колебаний в рабочем диапазоне и сравнивают их с допустимыми. Уровень вибронапряжений на резонансном режиме составляет 120 МПа и превышает допустимый на 40 МПа.

Частота собственных колебаний целиковой лопатки 1197 Гц.

Создают математическую модель лопатки и разделяют ее на части, при этом линия разъема делит лопатку в соотношении 1:1.

Определяют частоты собственных колебаний разрезанной лопатки

1. fp1=1043 Гц и fp2=1691 Гц,

где fp1 - частота колебаний первой части лопатки, fp2 - частота колебаний второй части лопатки (фиг.3).

Т.о., частоты собственных колебаний частей лопатки различны. Когда первая часть лопатки колеблется по одной из собственных форм колебаний, вторая часть лопатки демпфирует колебания первой за счет трения между частями по линии разъема.

Изготовленную лопатку разрезают аналогично математической модели, затем части лопатки устанавливают в диск на место исходной лопатки, и доводят их до соприкосновения по поверхностям разъема с обеспечением возможности трения между ними, и тензометрируют.

При получении уровня напряжений в лопатке ниже допустимой величины принимают решение о достаточности мероприятия.

Предлагаемое техническое решение позволяет произвести доводку первоначально изготовленной лопатки демпфированием вибраций за счет трения между ее частями. Это увеличивает запас прочности лопатки по переменным напряжениям и обеспечивает работоспособность первоначально изготовленной лопатки. В этом случае отпадает необходимость в проектировании и изготовлении новой лопатки, что снижает трудоемкость и стоимость доводки.

Изменение частоты собственных колебаний лопатки приводит к смещению резонансных режимов в рабочем диапазоне частот вращения, и тем самым достигается эффект частотной отстройки из области режимов длительной работы в область проходных режимов или неиспользуемых режимов.

В случае обрыва пера лопатки из-за попадания посторонних предметов обрывается только половина пера, при этом энергия удара оборвавшейся части в корпус двигателя меньше, чем при обрыве целиковой лопатки, что позволяет обеспечить непробиваемость корпусов при меньшей их толщине. Кроме того, в момент обрыва части лопатки дисбаланс ротора меньше, чем при обрыве всего пера, и, следовательно, нагрузки на опоры меньше, что снижает вероятность их разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения вибронапряжений в рабочих лопатках турбомашины | 2020 |

|

RU2746365C1 |

| СПОСОБ ДОВОДКИ РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД) | 2014 |

|

RU2548221C1 |

| Способ ресурсных испытаний газотурбинного двигателя | 2019 |

|

RU2706514C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ ГТД | 2012 |

|

RU2526129C2 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451279C1 |

| СПОСОБ СНИЖЕНИЯ ВИБРАЦИИ В РАБОЧИХ ЛОПАТКАХ ТУРБОМАШИНЫ | 2019 |

|

RU2729559C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ К АВТОКОЛЕБАНИЯМ | 2013 |

|

RU2533526C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ К АВТОКОЛЕБАНИЯМ | 2019 |

|

RU2709236C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2235913C2 |

Изобретение относится к способам обеспечения работоспособности лопаток роторов газотурбинных двигателей в условиях вибрации и может найти применение в авиадвигателестроении. Техническим результатом, на достижение которого направлено предлагаемое решение, является выполнение доводки первоначально изготовленной лопатки демпфированием вибраций лопатки за счет трения между ее продольными частями, что увеличивает запас прочности лопатки по переменным напряжениям. Это позволяет обеспечить работоспособность первоначально изготовленной лопатки и исключить проектирование и изготовление новой лопатки, что снижает трудоемкость и стоимость доводки. Кроме того, дополнительным техническим результатом является обеспечение непробиваемости корпуса двигателя при меньшей его толщине, предотвращение дисбаланса ротора. Технический результат достигается тем, что в способе обеспечения работоспособности лопатки газотурбинного двигателя определяют характеристики вибрационной прочности по переменным напряжениям у целиковой лопатки, сравнивают их с допустимыми и в случае превышения полученных характеристик над допустимыми производят доводку лопатки. Новым в предлагаемом способе является то, что доводку осуществляют разделением лопатки в продольном направлении на части, при этом место разъема определяют из условия обеспечения различия собственных частот колебаний частей лопатки, затем части лопатки доводят до соприкосновения по поверхностям разъема с обеспечением возможности трения между ними. Для большей эффективности гашения вибраций разъем выполняют по волнообразной или зигзагообразной поверхности. Для предотвращения истирания сопрягаемых поверхностей частей лопатки на них наносят износостойкое покрытие. Для предотвращения расхождения стыка и сохранения аэродинамического профиля лопатки на ее поверхности выполняют выточку, расположенную по обе стороны от разъема, которую заполняют материалом, модуль упругости которого отличен от модуля упругости материала лопатки, например эластомером. 5 з.п. ф-лы, 7 ил.

| БИРГЕР И.А | |||

| и др | |||

| Расчет на прочность деталей машин, Справочник | |||

| - М.: Машиностроение, 1979, 321-328 | |||

| БИРГЕР И.А | |||

| и др | |||

| Расчет на прочность деталей машин, Справочник | |||

| - М.: Машиностроение, 1979, с.313, 325 | |||

| RU 2003132703 A, 20.05.2005 | |||

| УСТРОЙСТВО ДЛЯ ДЕМПФИРОВАНИЯ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1972 |

|

SU435360A1 |

| SU 1414033 A1, 10.07.2004 | |||

| ЛОПАСТНЫЙ РОТОР | 1992 |

|

RU2027914C1 |

| МОЩНЫЙ ОПЕРАЦИОННЫЙ УСИЛИТЕЛЬ | 1991 |

|

RU2092969C1 |

| СИСТЕМЫ И СПОСОБЫ ОБЛАЧНОЙ ОБРАБОТКИ И НАЛОЖЕНИЯ СОДЕРЖИМОГО НА ПОТОКОВЫЕ ВИДЕОКАДРЫ УДАЛЕННО ОБРАБАТЫВАЕМЫХ ПРИЛОЖЕНИЙ | 2013 |

|

RU2617914C2 |

Авторы

Даты

2008-02-20—Публикация

2006-05-10—Подача