I

Изобретение ОТНОСРПГСЯ к обработке металпов давлением, а именно к устройствам для накатки поперечных кольцевых канавок на трубах.

Известно устройство, содержащее оправку с кольцевык/5и канавками, кронштейн с накатными роттиками, смешенными в тангенциальном направлении один относительно другого и выполненными регулируемыми в осевом и радиальном направле-.д

Н1ЯХ l3.

Однако раздельная регулировка по шагу вызывает большие неудобства при эксплуатации.

Наиболее близким к изобретению явля- ,5 ется устройство для накатки кольцевых канавок нв трубке, содержащее оправку, две расположенные под углом пластины, установленные в отверстиях пластин ось центрального роликодержателя, несущего 20 накатной ролик, имеющий упругие кольца, и оси роликодержателей с накатными роликами, оси которых параллельны оси оправки 2,

Однако поштучная регулировка расстояния между накатйыми роликами неудобна в эксплуата1щи и обуславливает большие погрешности по шагу канавок на изделии.

Целью изобретения Является повышение производительности путем обеспечен1та автоматической регулировки расстояния между накатными ролика ти.

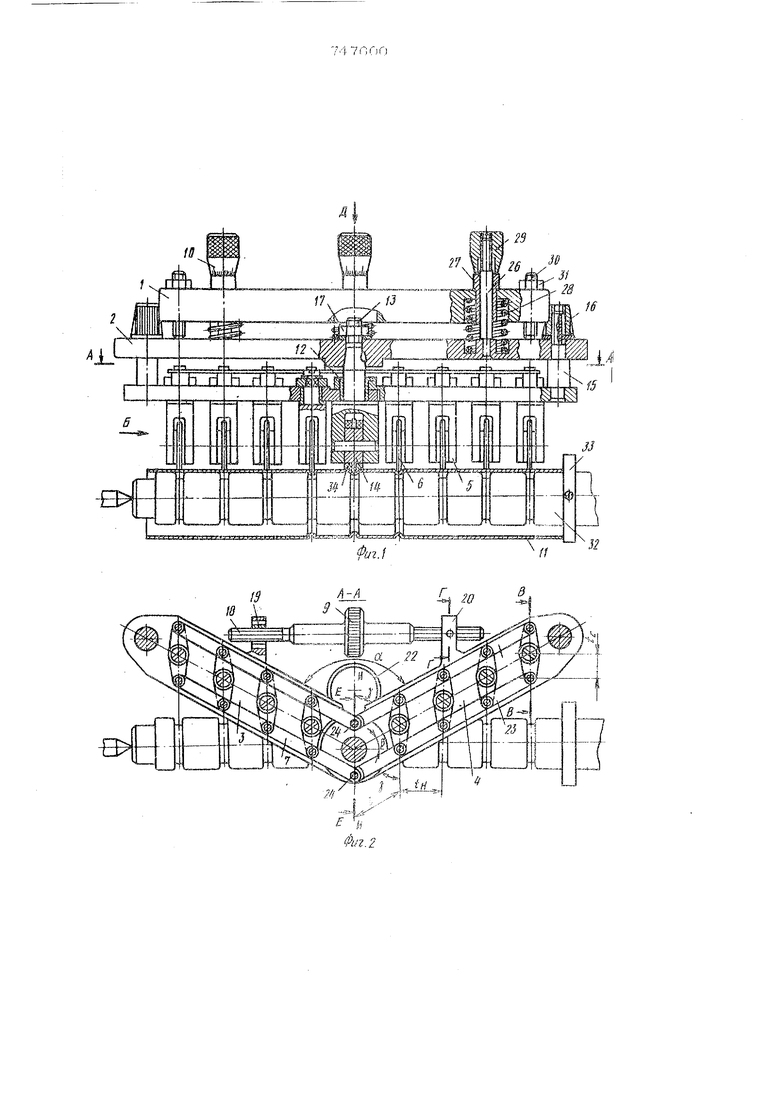

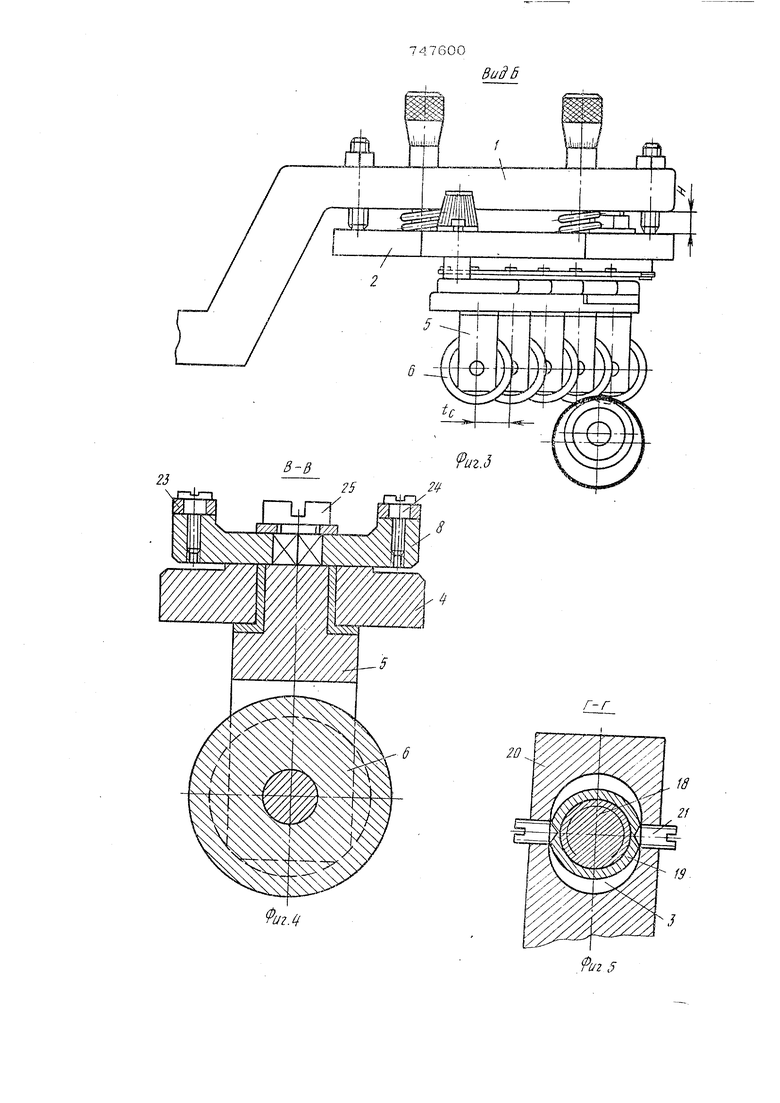

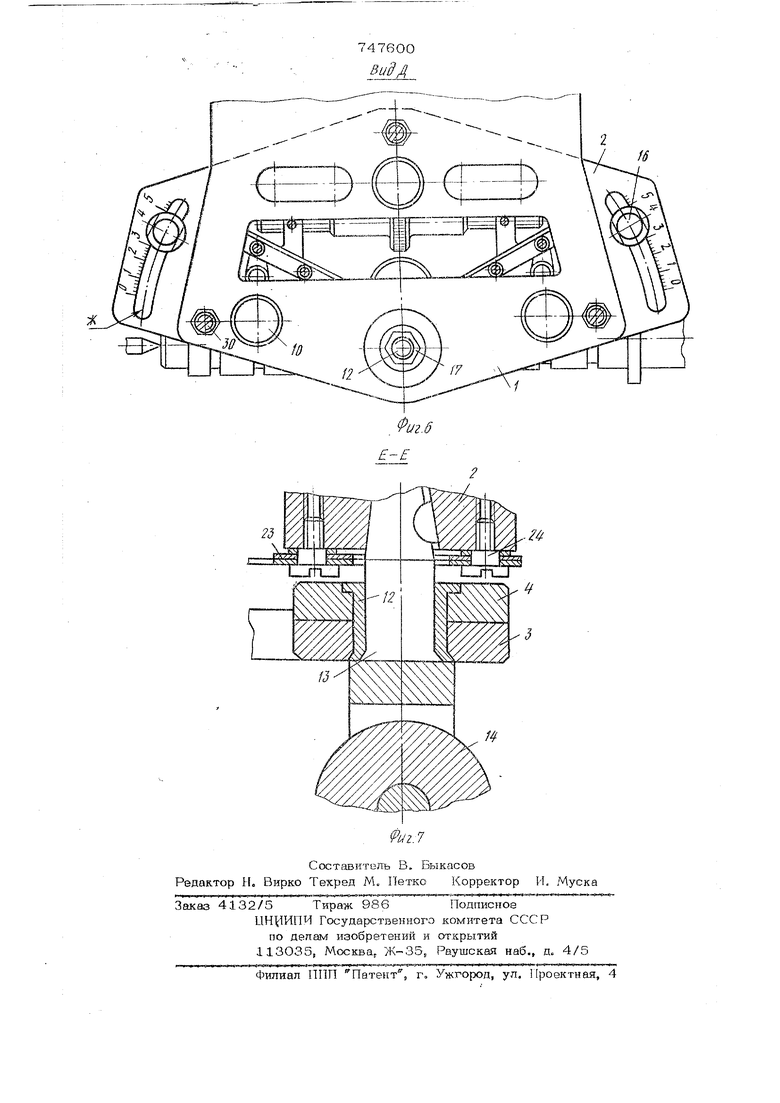

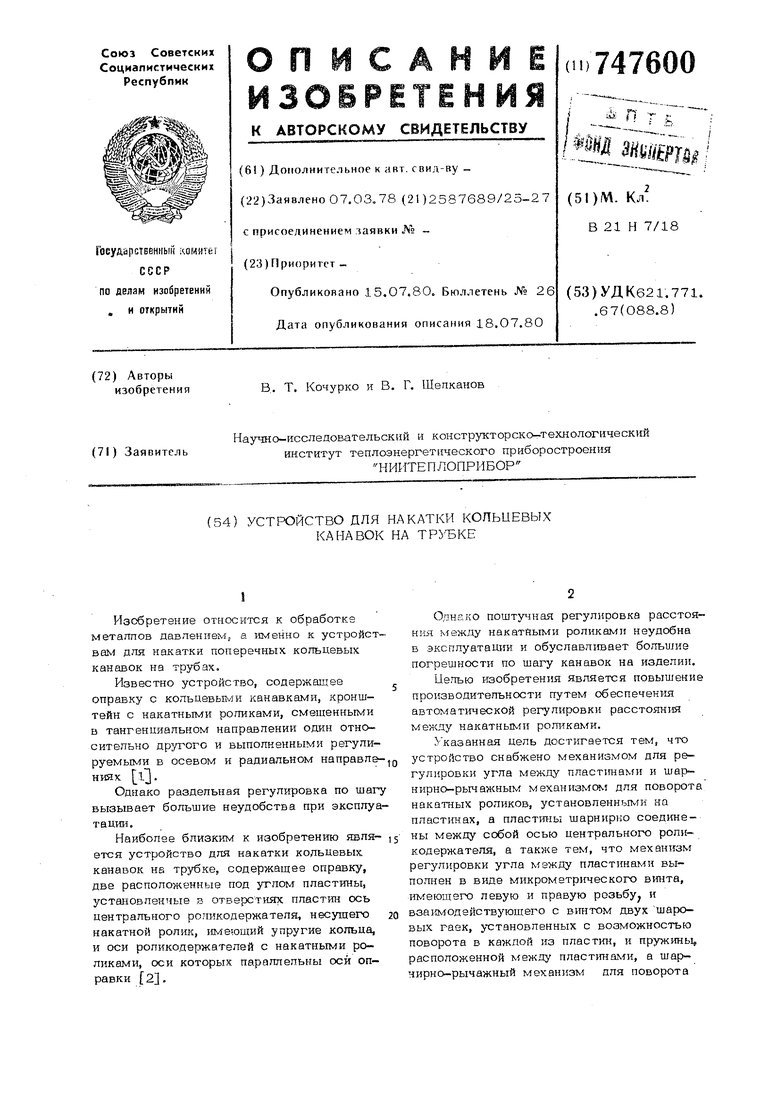

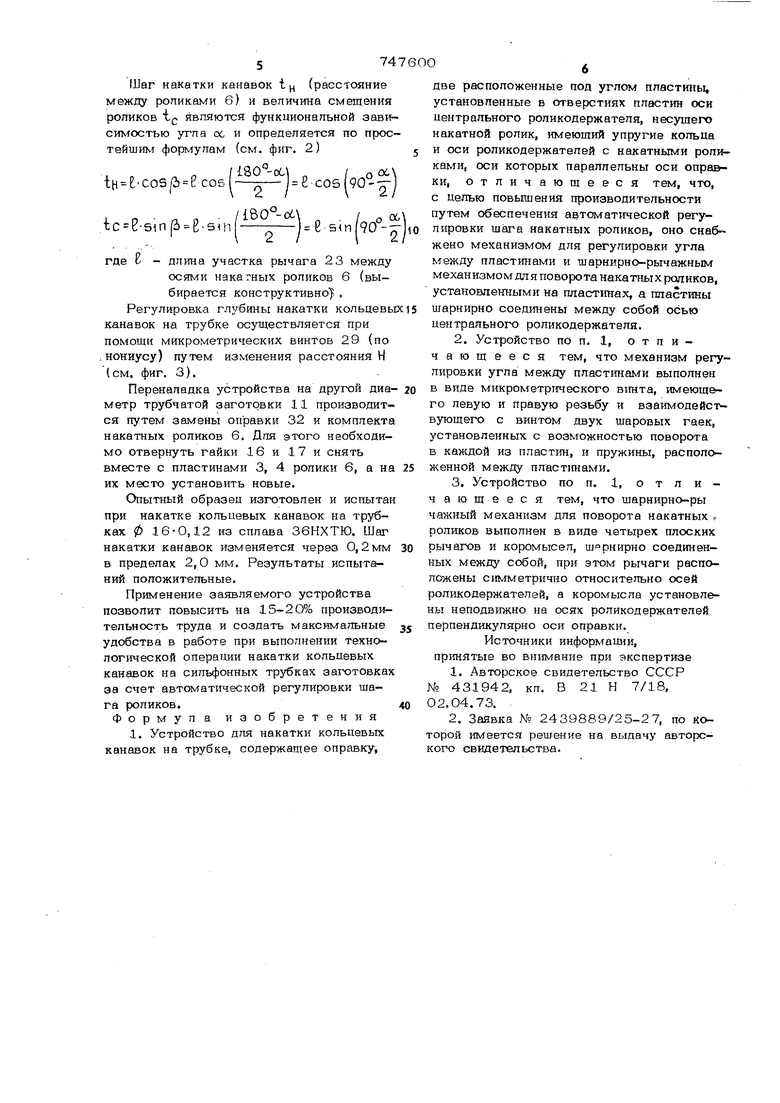

Указанная цель достигается тем, что устройство снабжено механизмом для регулировки угла между пласт гаами и шарнирно-рычажным механизмом для поворота накатных роликов, установленньми на пластинах, а пластины шарнирно соединены между собой осью центрального роликодержателя, а также тем, что механизм регулировки угла между пластинами выполнен в виде микрометрического винта, имеющего левую и правую po3b6yj и взаимодействующего с винтом двух шаровых гаек, установленных с возможностью поворота в каждой из пласт ш, и пружины, расположенной между пластинами, а шар- чирно-рычажный механизм для поворота Закатных роликов выпоянен в в1Щв четырех ппоск пс рычагов и коромысел, шар. нирно соединеннык между собой, при этом рычаги расположены сго.Гметрично относи- тепьно осей ропикодержатепей, а коромысла установлены неподвижно на осях ропикодержатепей перпендшсугшрио оси оправки На фиг, 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А . 1; на фиг. 3 - вид Б фиг, 1; на фиг. 4-5 поперечные разрезы ЕЗ-В, Г-Г фиг. 2; на фиг. 6 - вад Д на фиг, 1; на фиг, 7 разрез ф1-тг, 2. Устройство состоит из кронштейна 1, промежуточной плиты 2, двух пластин 3 и 4 в отверстиях которых рас положены на одинаковом расстоянии одна от другой оси- роликодержатепей 5 с накатньпути роликами 6, гиарнирно рычажного механизма для поворота роликов 7, соединенного с осями роликодержателей 5 посредством коромысел 8, механизма 9 регулировки углаой между пластинами 3, 4 имеханизма .10 регули Х)вки глубины накатки кольцевых канавок на трубке 11. Пластины 3 и 4 при помощи втулки 12 шарнирно соединены на оси ропико держателя 13 центрального ролика 14 и крепятся к промежуточной плите 2 посредством двух упоров 15, конической части оси роликодержатепя 13 и гаек 16 и 17, Упоры размещаются в пазах ж про межуточной плиты, npoTi-ffi которых нанесены деления, позволяющие устанавливать по HiGvi угол oi между пластинами 3 к 4 Механизм 9 регулировки угпа между пластхгаами выполнен в виде с} МЛ1етричHOIX) микрометрического винта 18 с лево и правой резьбами на кондах и шаровых гаек 19, размещенных s пазах з проушин 20 пластин 3 и 4, В центральной части микрометрического винта имеется нипинд рическая головка, при помощи производится вращение винта. Шаровые гайки в проушинах пластин установлены на винтах 21с возможностью поворота вдоль оси микрометрического винта. Для выбора люфтов между пластинами 3 и 4 установлена ппоская кольцеобразная пру 22, Шарнирно-рычажный механизм для поворота роликов 7 выполнен в виде четырех плоских рычагов 23, симметрично рйю положенных по обе стороны осей ропикодерж т елей. 5 накатных роликов в и попефно соединенных между собой посредством ша ниров - специальных винтов 24, расположенных по оси и-и симметрии пластин 3 4 в промежуточной плите 2. Между собой рычаги связаны коромыслами 8 при помои тш1:их же шарниров 24. Коромысла установлены на осях роликодержателей 5 параллельно оси и-и и жестко закреплены винтами 25. Механизм 10 регулировки глубины на-катки кольцевых канавок выполнен в виде трех стержней 26, жестко закрепленных одним концом в промежуточной плите 2 и расположенных в центрируюипгх втулках 27, которые устаЕ€Овлены в отверстиях кронштейна 1, цияиндр}тческих пружин 28, надетых на стержни, микрометрических винтов 29 с нониусом и упорных винтов 30 со стопорными гайками 31. Накатку кольцевых канавок на трубе ngpизводят следующим образом. Трубку 11 надевают на оправку 32 до упора 33, которая поджимается откидным врашающиЬГся центром. Затем к оправке с трубой подводится устройство для накатки канавок и включается вращение oпpaвки При перемещении суппорта станка, в котором закреплен кронштейн 1, в направлении, перпендикулярном оси оправки, упругие кольца 34 центрального ролика 14 плотно принимают трубку к оправке в ее центральной части, а ролик 14 накатывает первую когльцевую канавку. Образование последующих канавок на трубке происходит за счет последовательного внедрения каждой пары накатных роликов 6 в трубку. При этом положение трубки на оправке фиксируется за счет взаимодействия двух пар накатных роликов 6 с трубкой, один из которых находится в только что образовавшихся канавках, а другсш - во вновь образующ}гхся {см. фиг. 1-3). Отвод суппорта в исходное положение производится после снятия накатной трубки с оправки, , Для установкм нового значения шага i 1 между накатньпч-1И роликами 6 необходимо отвернуть стопорные гайки 16 и врап ением микрометрического винта 18 установить по хикале паза ж требуемый угол сх; между пластипами 3 и 4, после чего завернуть гайки 16. Правильность установки роликов 6 проверяется специапьHfcnvf шаблонам илк на просвет по симт гетричному расположеякто роликов в кольаевых канавках оправки 32. При H3jvieHeRHH угпа .6 положение коромысел 8 остается всегда неизменным, т, 8. строго параллепьным оси и-и сим-, метрии пластин 3 и 4, вследствие равенства углов {уг(.. Шаг накатки канавок t (расстояние между роликами 6) и величина смешения роликов t( являются функциональной зави симостью угла 06 и определяется по прос тейшим формулам (см. фиг. 2) / 180-оС „/ о 06 tH ECOS/5 eco5 --y-j e-cos 904QO -oL 6 ,tc B-sin i E-5m где Е - длина участка рычага 23 между осями накатных роликов 6 (выбирается конструктивно). . Регулировка глубины накатки кольцевы канавок на трубке осуществляется при помощи микрометрических винтов 29 (по .нониусу) путем изменения расстояния Н (см. фиг, 3). Переналадка устройства на другой диа метр трубчатой заготовки 11 производится путем замены оправки 32 и комплекта накатных роликов б. Для этого необходимо отвернуть гайки 16 и 17 и снять вместе с пластинами 3, 4 ропики 6, а на их место установить новые. Опытный образец изготовлен и испыта при накатке кольцевых канавок на трубках 0 16-0,12 из сплава 36НХТЮ. Шаг накатки канавок изменяется через 0,2мм в пределах 2,0 мм. Результаты испытаний положительные. Применение заявляемого устройства позволит повысить на 15 2СР/о производительность труда и создать максимальные удобства в работе при выполнении технологической операции накатки кольцевых канавок на сильфонных трубках заготовка за счет автоматической регулировки шага роликов. Формула изобретения 1. Устройство для накатки кольцевьк канавок на трубке, содержащее оправку, две расположенные под углом пластины, установленные в отверстиях пластин оси центрального роликодержателя, несущего накатной ролик, имеющий упругие кольца и оси роликодержателей с накатными роликами, оси которых параллельны оси оправки, отличающееся тем, что, с целью повьпцения производительности путем обеспечения автоматтгческой регулировки щага накатных роликов, оно снабжено механизмом для регулировки угла между пластинами и шарнирно-рычажным механизмом для поворота накатных роликов, установленными на пластинах, а пласпты шарнирно соединены между собой осью центрального роликодержатвля. 2.Устройство по п. 1, отличающееся тем, что механизм регулировки угла между пласт гаами выполнен в виде микрометрического винта, имеющего левую и правую резьбу и взаимодейст вующего с винтом двух щаровых гаек, установленных с возможностью поворота в каждой из пластин, и пружины, расположенной между пластинами. 3,Устройство по п. 1, отличающееся тем, что шарнирно-ры чажный механизм для поворота накатных . роликов выполнен в виде четырех плоских рычагов и коромысел, ш°рнирно соединенных екку собой, при эачэм рычаги расположены С1шметрично относительно осей роликодержателей, а коромысла установлены неподвижно на осях роликодержателей перпендикулярно оси оправки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 431942, кл. В 21 Н 7/18, 02.04,73. 2.Заявка № 2439889/25-27, по которой имеется решение на выдачу авторского свидетельства. Фаг.1 j;

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для накатки кольцевых канавок на сильфонных трубках-заготовках | 1979 |

|

SU774685A1 |

| Устройство для накатки кольцевых канавок на трубке | 1977 |

|

SU656700A1 |

| Устройство для холодильного накатывания спиральных канавок на трубе | 1976 |

|

SU654337A1 |

| Оправка для накатки кольцевых канавок на трубчатых заготовках | 1977 |

|

SU707649A1 |

| Машина для накатки кольцевых канавок на трубе-заготовке | 1980 |

|

SU882692A1 |

| Устройство для накатывания кольцевых канавок | 1973 |

|

SU475206A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| Устройство для накатки кольцевых канавок на трубке-заготовке | 1976 |

|

SU617117A1 |

| Способ выполнения канавок пластическим деформированием на стенках деталей из ковких или пластичных материалов и устройство для его осуществления | 1986 |

|

SU1729282A3 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 2017 |

|

RU2661552C1 |

Авторы

Даты

1980-07-15—Публикация

1978-03-07—Подача