Изобретение относится к технике для нанесения покрытий на детали машин, более конкретно к вакуумным ионно-плазменным технологиям, и может быть использовано для нанесения эрозионностойких покрытий на лопатки блиска турбомашин.

Известна установка для нанесения защитных покрытий путем осаждения из вакуумно-дуговой плазмы материала покрытия [Патент РФ № 2058427, МПК С23С 14/34, опубл. 20.04.1996]. Установка содержит вакуумную камеру, в которой расположен катод, выполненный из материала покрытия, защитный экран катода, анод, держатель изделий, электрод для возбуждения вакуумной дуги и систему электропитания. Установка предназначена для испарения токопроводящих материалов и нанесения упрочняющих покрытий на детали машин.

Известна также установка для нанесения в вакууме эрозионностойких покрытий (патент США № 4,851,095. МПК C23C 14/34 . Magnetron sputtering apparatus and process. Опубл. 1989 г ) Цилиндрическая установка содержащая держатель изделий, выполненный с возможностью вращения, контролируемые катоды магнетрона и зоны реакции, обеспечивающие при нанесении тугоплавких металлов формирование их окислов и других химических соединений и сплавов.

Известны вакуумные плазменные установки, содержащие вакуумную камеру с системой откачки и установленные в камере плазменный ускоритель и технологическое приспособление для закрепления обрабатываемых изделий [Гришин С.Д. и др. Плазменные ускорители. М.: Машиностроение, 1983, с.189, 194. Левченко Ю.М. и др.].

Известна также установка для нанесения износостойких покрытий (патент РФ № 2287610. МПК С23С 14/34. Установка для ионно-плазменного нанесения покрытий. Опубл.: 20.11.2006 Бюл. № 32) Установка содержит вакуумную камеру, источники плазмы, системы вакуумирования, подачи и регулирования расхода газа, источники питания и блок управления. Каркас камеры имеет отверстия. В них установлены крышки с возможностью ограниченного вращения вокруг своей оси относительно вакуумной камеры и герметичного соединения с ее каркасом. На крышках установлены источники плазмы. Каркас камеры снабжен поворотными рамами с направляющими, в которых с возможностью ограниченного вращения шарнирно закреплены с возможностью фиксации на каркасе камеры крышки, выполненные в виде круговых фланцев.

Известна также установка для нанесения износостойких покрытий (патент РФ № 2457277, Вакуумно - плазменная установка для нанесения многофункциональных покрытий) Установка содержит вакуумную камеру, систему откачки воздуха, систему подвода газофазной среды, поворотный стол, дуговые испарители с катодами и узел поджига.

Известна также установка для нанесения защитного покрытия на блиски (Патент РФ №2625698. МПК С23С 14/24. Способ нанесения защитных покрытий и устройство для его осуществления.. Опубл.: 18.07.2017 Бюл. № 20 ). Устройство для нанесения защитного покрытия, содержащее корпус вакуумной камеры и расположенные в ней вакуумно-дуговой испаритель с катодом из испаряемого материала и возбудителем катодного пятна, газоразрядный источник ионов, электроизолированный держатель обрабатываемых изделий с приводом его вращения, систему подачи газов в вакуумную камеру и в газоразрядный источник ионов, источник питания вакуумной дуги, электроизолированный анод, подключенный к положительному полюсу источника питания вакуумной дуги, отрицательный полюс которого подключен к катоду вакуумно-дугового испарителя, и источник смещения с электронным ключом, отрицательный полюс которого подключен к электроизолированному держателю обрабатываемых изделий. При установка содержит по меньшей мере одну пару расположенных друг напротив друга вакуумно-дуговых испарителей с общим электроизолированным анодом для каждой пары и одну пару газоразрядных источников ионов, образующих кольцевую зону обработки изделий, причем каждый вакуумно-дуговой испаритель установлен с возможностью перемещения вдоль оси их расположения пары, а электроизолированный держатель обрабатываемых изделий выполнен в виде первого вала вращения, размещенного на оси кольцевой зоны обработки изделий, и второго вала вращения, при этом первый вал вращения коаксиально охвачен внешним валом, причем второй вал вращения и упомянутый внешний вал соединены посредством передаточного механизма, который выполнен с возможностью передачи импульса вращения с первого вала вращения на второй вал вращения и с возможностью перемещения второго вала вращения вдоль радиуса кольцевой зоны обработки изделий и вокруг первого вала вращения, при этом положительный полюс источника смещения с электронным ключом подключен к корпусу вакуумной камеры.

Недостатком известных установок является ограниченность технологических возможностей, в частности невозможность качественного нанесения на лопатки блиска турбомашин, вследствие чего не удается получить высокие эксплуатационные свойства обрабатываемых деталей.

Наиболее близким техническим решением, выбранным в качестве прототипа, является установка для нанесения покрытий [Патент РФ №2294395, Установка для вакуумной ионно-плазменной обработки поверхностей. МПК С23С 14/34, опубл. 2007.02.27], содержащая вертикальную цилиндрическую вакуумную камеру, снабженную системой вакуумирования, подачи и регулирования расхода газа, источниками питания и блоком управления, с расположенными внутри вакуумной камеры держателем изделий, защитными экранами и электродуговыми испарителями.

Однако конструкция известной установки для нанесения покрытий не обеспечивает равномерное нанесение покрытий на лопатки блисков турбомашин. Кроме того, у блисков с лопатками, имеющими большой угол закрутки, возникают «мертвые зоны», недосигаемые для ионов при имплантационной обработке и атомов и ионов при нанесении покрытия, что не позволяет наносить покрытия на лопатки блисков на известных вакуумно-плазменных установках. Кроме того, установки, предназначенные для комплексной обработки и нанесения покрытий на детали снижают надежность процесса обработки лопаток, что ухудшает, по сравнению со специализированными установками, эксплуатационные характеристики блисков.

Задачей изобретения является расширение функциональных возможностей установки, повышение производительности и качества нанесения покрытий на лопатки блиска турбомашин.

Поставленная задача решается за счет того, что установка для нанесения ионно-плазменных покрытий на лопатки блиска, содержащая вертикальную цилиндрическую вакуумную камеру с системой вакуумирования, подачи и регулирования расхода газа, источниками питания и блоком управления, и расположенные внутри вакуумной камеры держатель изделий, защитные экраны и электродуговые испарители, в отличие от прототипа держатель изделий расположен в центральной части вакуумной камеры и выполнен с возможностью расположения блиска под углом 15 - 45 градусов его продольной оси к горизонтальной плоскости цилиндрической камеры с обеспечением его вращения относительно упомянутой продольной оси и одновременного его вращения относительно вертикальной оси цилиндрической камеры установки при фиксированном положении упомянутого угла, при этом использованы два электродуговых испарителя с катодами из титана и два электродуговых испарителя с катодами из ванадия, которые расположены в вакуумной камере напротив друг друга.

Кроме того установка предусматривает следующие дополнительные элементы: вакуумная камера выполнена с разъемом, образованным пересечением цилиндрической камеры с плоскостью, параллельной продольной оси камеры, и с загрузочной дверью, обеспечивающими загрузку блиска и его закрепление на держателе, а электродуговые испарители выполнены длиной, превышающей диаметр блиска.

Достижение технического результата объясняется следующим. Предлагаемая установка позволяет, в отличие от прототипа, за счет использования расположенного в центральной части камеры установки держателя изделий, обеспечивающего его вращение относительно вертикальной оси цилиндрической камеры установки с углом между продольной осью блиска и горизонтальной осью установки от 15 до 45 градусов, при фиксированном положении упомянутого угла и одновременного двухстороннего нанесения на блиск покрытия, расширить функциональные возможности установки и обеспечить равномерную обработку всей поверхности лопаток блиска. При вращении блиска относительно горизонтальной оси под углом от 15 до 45 градусов обеспечивается доступ наносимого материала на всю поверхность лопаток блиска. При этом при фиксированном положении указанного угла выбранного в зависимости от необходимости обеспечения нанесения покрытия на наиболее труднодоступные места лопаток блиска обеспечивается формирование покрытия при максимальном нанесении испаренного материала.

В качестве устройства для ионно-плазменной обработки поверхностного слоя лопаток блиска в установке, наряду с другими устройствами, может использоваться протяженный генератор газовой плазмы, позволяющей в одном вакуумном цикле проводить предварительную ионную очистку поверхности блиска и нанесение многослойных покрытий.

Для качественной обработки изделий необходимо, чтобы рабочая зона вакуумной камеры (зона нанесения покрытия) имела размер, не меньший, чем зона изделий, подлежащая обработке.

Одной из особенностей предлагаемой установки является конструкция вакуумной камеры, обеспечивающая легкий доступ во внутренний объем камеры, в частности за счет того, что вакуумная камера выполнена с загрузочной дверью, выполненной с возможностью установки дополнительных источников плазмы. Наличие внутренних объемов дверей и их массивность позволяет достаточно легко монтировать непосредственно на стенках дверей значительное количество устройств различного назначения и производить их техническое обслуживание. Так, наличие люков в конструкции вакуумной камеры позволяет более рационально использовать стенки камеры для монтажа технологических модулей и их элементов (ионно-плазменных источников, электродуговых испарителей, в том числе и протяженных, источников металлической и газовой плазмы и др. Технологический модуль предназначен для выполнения всех технологических этапов. В состав технологического модуля входят технологические блоки, предназначенные для выполнения одного из этапов технологического процесса).

Высота и внутренний объем вакуумной камеры должны быть достаточными для свободного размещения технологических устройств и оснастки, а также обрабатываемого блиска, исходя из обеспечения возможности его обработки. Вакуумная камера установки выполнена с возможностью обеспечения следующих параметров: предельное остаточное давление не хуже 6,6·10-3 Па, рабочее давление 0,065- 0,65 Па, время откачки до давления 6,6·10-3 Па - 30 мин, рабочая температура в камере до 500°С, а плоскость разъема загрузочной двери установки проходит через всю высоту вакуумной камеры и отсекает часть обечайки вакуумной камеры в плоскости, параллельной плоскости, проходящей через вертикальную ось обечайки вакуумной камеры. Для обеспечения стабильности процесса вакуумная камера выполнена из немагнитной нержавеющей стали.

Такое узкоспециализированное выполнение установки непосредственно только для нанесения покрытий на лопатки блиска, позволяет упростить конструкцию, снизить затраты на изготовление и эксплуатацию, улучшить качество нанесения покрытий на блиск.

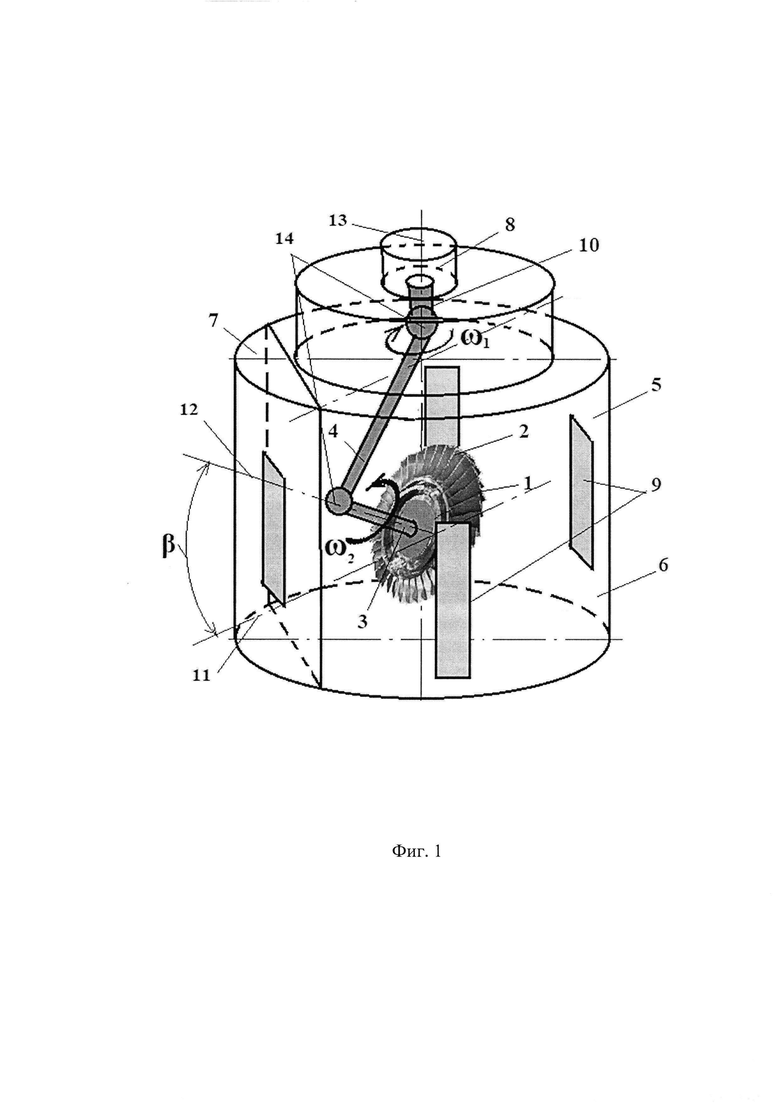

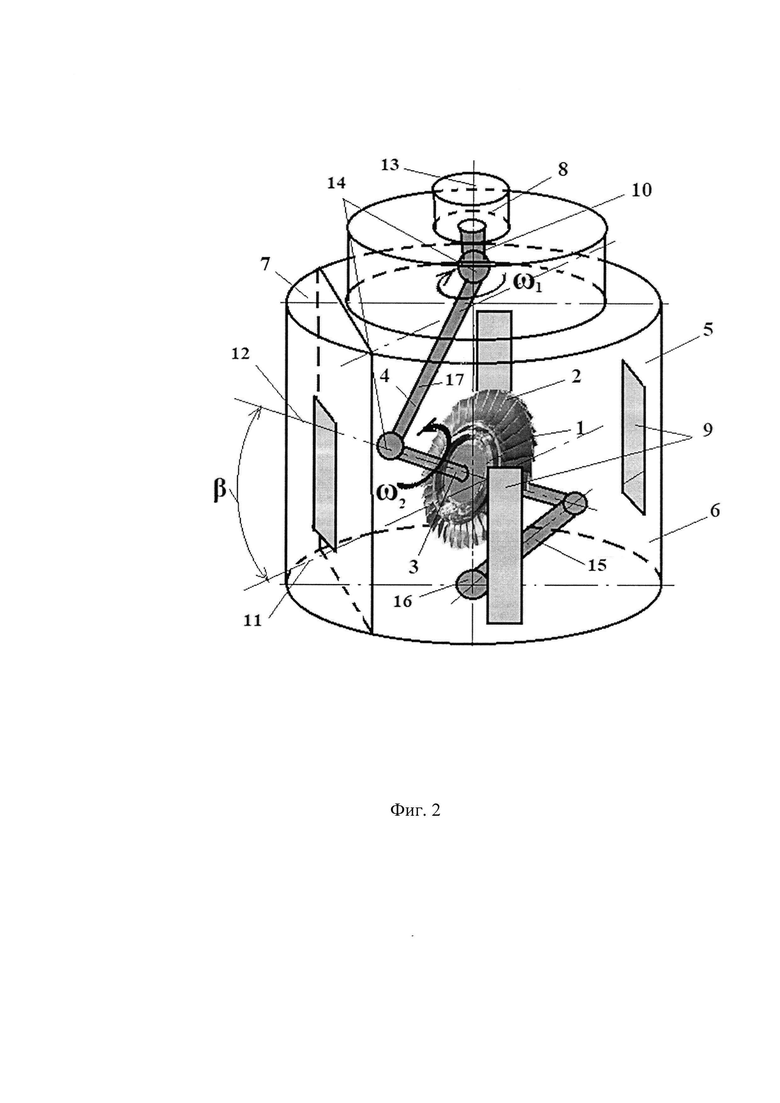

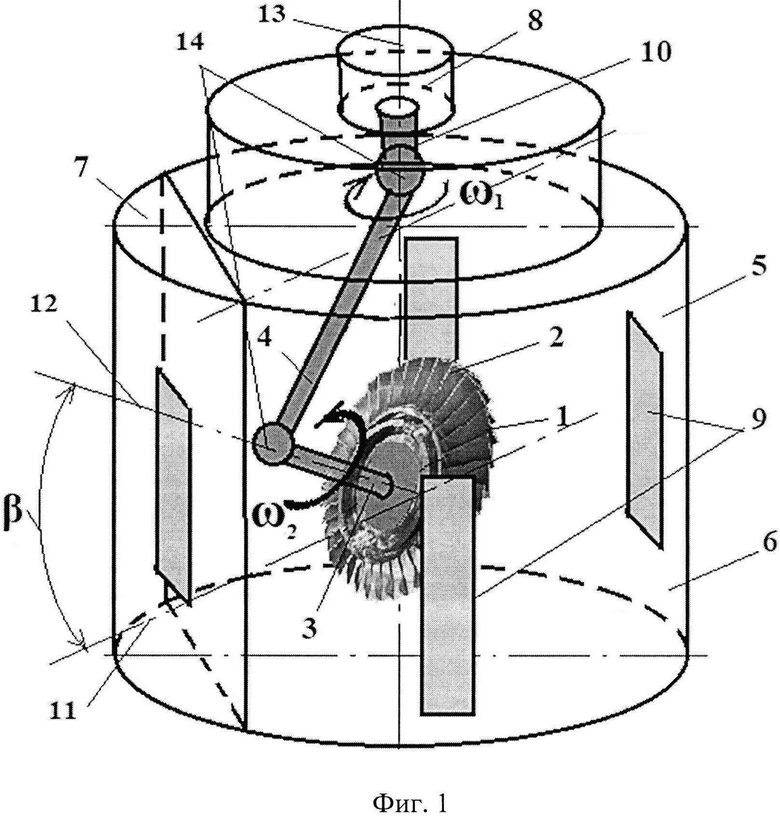

Сущность изобретения поясняется схемой компоновки установки. На фигуре (фиг. 1) показана конструктивная схема предлагаемой установки с консольным держателем изделия, на фиг 2 - конструктивная схема предлагаемой установки с верхней и нижней опорами держателя изделия. Фигуры 1 и 2 содержат: 1 – блиск; 2 – лопатки блиска; 3 – горизонтальный вал вращения блиска; 4 – держатель изделия (блиска); 5 – установка для нанесения покрытий; 6 – вакуумная камера; 7 – дверь камеры; 8 – привод вращателя держателя изделия; 9 – электродуговые испарители (ЭДИ) , 10 – вертикальный вал вращателя изделия; 11 – горизонтальная ось вакуумной камеры установки; 12 – продольная ось блиска; 13 – вертикальная ось вакуумной камеры установки; 14 – фиксаторы положения блиска; 15 – вал нижней опоры держателя изделия; 16 – нижняя опора держателя изделия; 17 – верхний вал держателя изделия; β - угол между продольной осью блиска и горизонтальной осью вакуумной камеры установки; ῳ1 - угловая скорость вращения держателя изделий (блиска) относительно вертикальной оси камеры установки; ῳ2 - угловая скорость вращения блиска относительно собственной продольной оси. (Стрелками обозначены направление вращения валов держателя изделия и блиска)

Установка для нанесения ионно-плазменных покрытий на лопатки блиска (фиг.1 и фиг.2 ), содержит вакуумную камеру 6, выполненную из немагнитной нержавеющей стали, имеющей технологические люки (не показано) и дверь 7 для загрузки и выгрузки обрабатываемых изделий и технического обслуживания установки. Внутри вакуумной камеры 6 расположен держатель изделия 4 , выполненный с возможностью вращения относительно вертикальной оси вакуумной камеры установки и придания вращательного движения блиску 1 относительно собственной продольной оси, для обеспечения попадания потока наносимого материала на всю обрабатываемую (рабочую) поверхность лопаток блиска 2.

В зависимости от конкретных задач и массы блиска 1 держатель изделия 4 может быть выполнен с одной верхней опорой (фиг.1) или с верхней и нижней опорами (фиг. 2) или любой другой конструкции, обеспечивающей одновременное вращение блиска 1 относительно собственной оси 12 и вращения блиска 1 относительно вертикальной оси вакуумной камеры установки 13 под фиксированным углом наклона продольной оси блиска 12 к горизонтальной оси камеры установки 11.

С обеих сторон блиска 1 установлены электродуговые испарители (ЭДИ) 9 . При этом напротив друг друга по обеим сторонам блиска могут находятся соответственно ЭДИ из титана (Ti) и ЭДИ из ванадия (V). Вакуумная камера 6 снабжена рубашкой водяного охлаждения.

В вакуумной камере 6 могут быть установлены защитные экраны и подвижные защитные экраны (не показано). Обрабатываемый блиск 1 закрепляется в держателе изделия 4 и, в зависимости от размеров и конфигурации лопаток блиска 2, из условий максимального нанесения материала покрытия на наиболее труднодоступные участки лопаток блиска 2, устанавливают угол β (угол между продольной осью блиска и горизонтальной осью вакуумной камеры установки) в диапазоне от 15 до 45 градусов.

Установка для нанесения покрытий на лопатки блиска, работает следующим образом. В вакуумную камеру 6 через дверь 7 загружается и закрепляется на держателе изделий 4 блиск 1 (фиг.1 и фиг 2). Затем закрывают вакуумную камеру 6, создают в вакуумной камере 6 требуемый вакуум, включают привод 8 держателя изделия 4 и приводят во вращение блиск 1 относительно собственной продольной оси с угловой скоростью ῳ2 и одновременное вращение держателя изделия 4 вместе с вращающимся блиском 1 во вращение относительно вертикальной оси 13 вакуумной камеры установки 6 с угловой скоростью ῳ1. Производят обработку блиска 1 одновременно с двух сторон по следующей последовательности операций: ионная очистка, нанесение покрытия.

Нанесение покрытия осуществляют следующим образом. В вакуумную камеру 6 напускают рабочий газ. Зажигают вакуумно-дуговой разряд между ЭДИ 9 и вакуумной камерой 6, являющейся анодом вакуумно-дугового разряда. В результате горения вакуумно-дугового разряда в камере образуется металлогазовая плазма, содержащая ионы рабочего газа, ионы металла катодов, электроны и нейтральные частицы. На блиск 1 подают отрицательный потенциал от источника смещения потенциала. При этом ионы металла ускоряются в электрическом поле изделий и осаждаются на их поверхности, образуя покрытие. При использовании в качестве рабочего газа активного газа ионы рабочего газа соединяются с ионами металла, при этом образуется покрытие из соединений металла и неметалла. При нанесении покрытия могут использоваться плазменные фильтры, которые производят очистку наносимого материала от капельной фазы.

Таким образом, использование в предлагаемой установке для нанесения покрытий на лопатки блиска, существенных признаков, приведенных в формуле изобретения, позволяет достичь заявленного технического результата изобретения - расширить функциональные возможности установки, повысить производительность и качество нанесения покрытий на лопатки блиска турбомашин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2692356C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ НА МОНОКОЛЕСА С ЛОПАТКАМИ | 2017 |

|

RU2661162C1 |

| Установка для нанесения ионно-плазменных покрытий | 2019 |

|

RU2710809C1 |

| Способ нанесения ионно-плазменных покрытий на статорное полукольцо с лопатками и установка для его реализации | 2019 |

|

RU2708711C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

| СПОСОБ НАНЕСЕНИЯ ЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2693227C1 |

Изобретение относится к технике для нанесения покрытий на детали машин, более конкретно к вакуумным ионно-плазменным технологиям, и может быть использовано для нанесения эрозионностойких покрытий на лопатки блиска турбомашин. Установка содержит вертикальную цилиндрическую вакуумную камеру с системой подачи и регулирования расхода газа и расположенные внутри вакуумной камеры держатель изделий, защитные экраны и электродуговые испарители. Держатель изделий расположен в центральной части вакуумной камеры и выполнен с возможностью расположения блиска под углом 15-45 градусов его продольной оси к горизонтальной плоскости цилиндрической камеры с обеспечением его вращения относительно упомянутой продольной оси и одновременного его вращения относительно вертикальной оси цилиндрической камеры. При этом использованы два электродуговых испарителя с катодами из титана и ванадия. Техническим результатом заявленного изобретения является расширение функциональных возможностей установки для нанесения покрытий, повышение производительности и качества нанесения покрытий на лопатки блиска турбомашин. 1 з.п. ф-лы, 2 ил.

1. Установка для нанесения ионно-плазменных покрытий на лопатки блиска, содержащая вертикальную цилиндрическую вакуумную камеру с системой вакуумирования, подачи и регулирования расхода газа, источниками питания и блоком управления и расположенные внутри вакуумной камеры держатель изделий, защитные экраны и электродуговые испарители, отличающаяся тем, что держатель изделий расположен в центральной части вакуумной камеры и выполнен с возможностью расположения блиска под углом 15-45 градусов его продольной оси к горизонтальной плоскости цилиндрической камеры с обеспечением его вращения относительно упомянутой продольной оси и одновременного его вращения относительно вертикальной оси цилиндрической камеры установки при фиксированном положении упомянутого угла, при этом использованы два электродуговых испарителя с катодами из титана и два электродуговых испарителя с катодами из ванадия, которые расположены в вакуумной камере напротив друг друга.

2. Установка по п.1, отличающаяся тем, что вакуумная камера выполнена с разъемом, образованным пересечением цилиндрической камеры с плоскостью, параллельной продольной оси камеры, и с загрузочной дверью, обеспечивающими загрузку блиска и его закрепление на держателе, а электродуговые испарители выполнены длиной, превышающей диаметр блиска.

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

| RU 2058427 C1, 20.04.1996 | |||

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| УСТРОЙСТВО для ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 0 |

|

SU169200A1 |

| US 4357365 A1, 02.11.1982. | |||

Авторы

Даты

2019-07-01—Публикация

2018-06-20—Подача