Изобретение относится k плазменной обработке материалов и может быть использовано для автоматизированной сварки и наплавки в различных отраслях народного хозяйства.

Известна плазменная горелка для обработки материалов, которая содержит электрод с токоподводом и каналом охлаждения, защитное сопло, изолированное от электрода диэлектриком, уплотнитель, герметизирующий вместе с элементами конструкции полость вокруг электрода, по которой плаз- мообразующий газ поступает к рабочему торцу электрода и выходит наружу через плазмообразующее сопло.

При применении таких плазменных го- репок при наплавке с использованием присадочного материала возникают трудности с формированием наплавленного слоя высокого качества. Невозможно качественное регулирование тепловложения в основной и присадочный металл, так как происходит большое проплавление основного металла, которое ведет к ухудшению качества наплавленного слоя за счет диффузии в него вредных элементов из основного металла.

Известна плазменная горелка с аксиальной подачей электродной проволоки, где неплавящийся электрод расположен параллельно оси подачи электродной проволоки в

Х|

ел о

Р

:сл

У

общем плазмообразующем сопле Это позволяет улучшить регулирование тепловло- жения в основной и присадочный металлы, повысить производительность процесса, однако не обеспечивает в достаточной степени хорошее качество наплавленного слоя

Существует также Г1лазменнэя горелка с неплавящймся электродом, в корпусе которой выполнен кагнал для подачи присадочного материала Данная конструкция горелки обеспечивает хорошее качество наплавленного слоя только при низкой производительности процесса до 4-5 кг/ч При увеличении производительности необходимо увеличивать ток плазменной дуги, который начинает сильно проплавлять основной металл, ухудшая качество наплавленного

СЛОЯ;

Цель изобретения - повышение качества плазменной наплавки материалов и увеличение производительности процесса

Указанная цель достигается тем, что горелка для плазменной наплавки металлов, содержащая корпус, на котором закреплены защитное сопло, плазмообразующее сопло с неплавящимся электродом, ось которого параллельна оси защитного сопла и канал для подачи присадочного материала, снабжена размещенным в защитном сопле дополнительным плазмеобразующим соплом с наплавящимся электродом, ось ко- .торого расположена под углом 20-30° к оси основного плазмообразующего сопла, при этом торец электрода дополнительного плазмообразующего сопла расположен на расстоянии 4-6d от оси электрода основного плззмообразующего сопла, а торец электрода основного плазмообразующего сопла расположен на расстоянии 5-7d от оси электрода дополнительного плазмообразующего сопла, причем ось канала для подачи присадочного материала расположена в одной плоскости с осями плазМообразующих сопел на расстоянии 3- 4d от торца электрода дополнительного плазмообразующего сопла под углом 20-30° к плоскости среза

docH + dflon

защитного сопла при этом

d

мм, где docH - диаметр основного плазмообразующего сопла, мм, dfl0n-диаметр дополнительного плазмообразующего сопла, мм

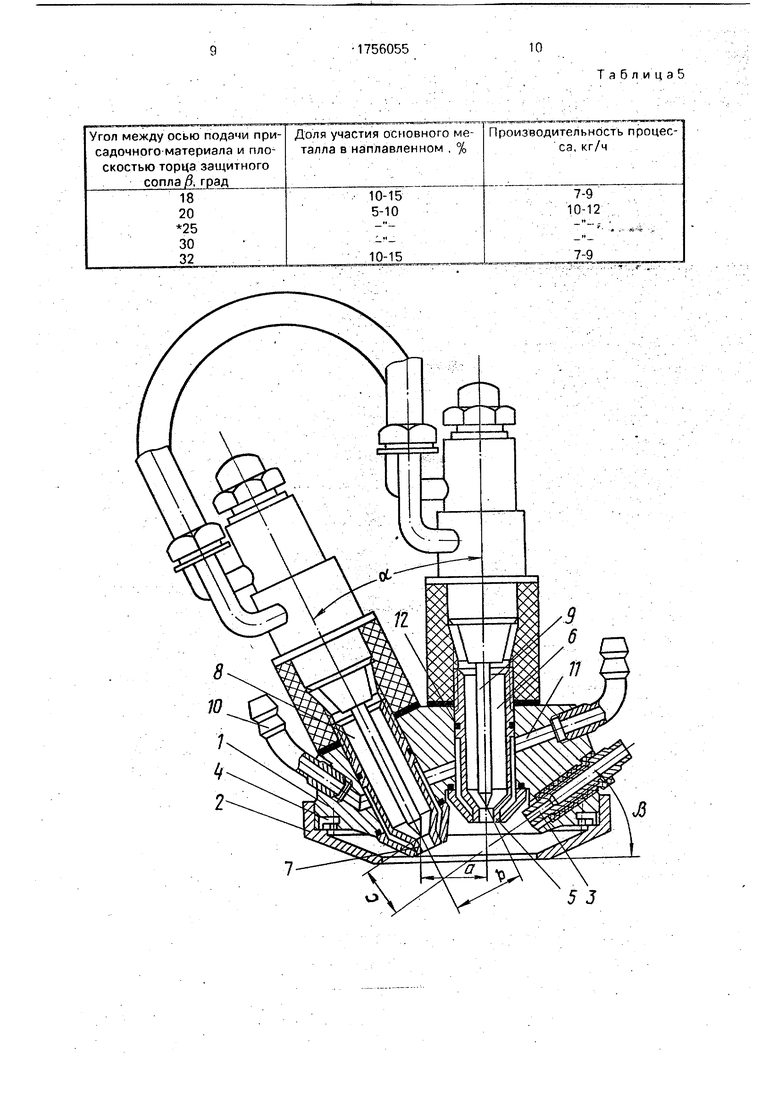

На чертеже изображена предложенная горелка, общий вид

Горелка имеет корпус 1, защитное сопло 2, канал 3 подячи присадочного материала, канал 4 подачи защитного газа, основное плазмообрззующее сопло 5 с каналом б подачи пплямообразующего газа,

дополнительное плазмообразующее сопло 7 с каналом 8 подачи плазмообразующего газа, электрод рабочего плазмообразующего сопла 9, электрод дополнительного плазмообразующего сопла 10, канал 11 охлаждения защитного и плазмообразующего сопел и уплотнительные прокладки 12 в системах охлаждения и прдачи газа

Работа горелки осуществляется следую0 щим образом.

Перед зажиганием дуг в горелку подается вода по каналу 11, подается защитный газ по каналу 4 и плазмообразующие газы по каналам 6 и 8. Сначала производится зажи5 гание дуги между электродом дополнительного плазмообразующего сопла и изделием, затем одновременно с подачей присадочной проволоки осуществляется зажигание дуги между электродом рабочего плазмооб0 разующего сопла и изделием Зажигание обеих дуг производится при помощи осцилляторов. Регулирование тепловложения в основной и присадочный металлы осуществляется за счет регулирования величины то5 каэлектродаосновного

плазмообразующего сопла и тока электрода дополнительного плазмообразующего сопла. Энергия дуги электрода дополнительного плазмообразующего сопла в большей

0 степени расходуется на проплавление основного металла, а энергия дуги рабочего плазмообразующего сопла расходуется в основном на нагрев и проплавление присадочного материала

5 В процессе наплавки горелка устанавливается на таком расстоянии от изделия, чтобы проволока подавалась прямо в сварочную ванну При этом основная дуга шунтируется проволокой и горит между

0 электродом основного сопла и присадочной проволокой, нагревая и частично оплавляя ее Окончательное расплавление проволоки происходит в периферийной области дополнительной дуги. Увеличение тока основной

5 плазменной дуги приводит к увеличению расплавления присадочной проволоки, увеличение тока дополнительной дуги повышает тепловложения в основной металл, Это позволяет при высокой производительно0 сти процесса получать малое проплавление основного металла, а следовательно, высокое качество наплавленного слоя Кроме того, можно в широких пределах регулировать конфигурацию валика, меняя производительность наплавки по высоте и ширине.

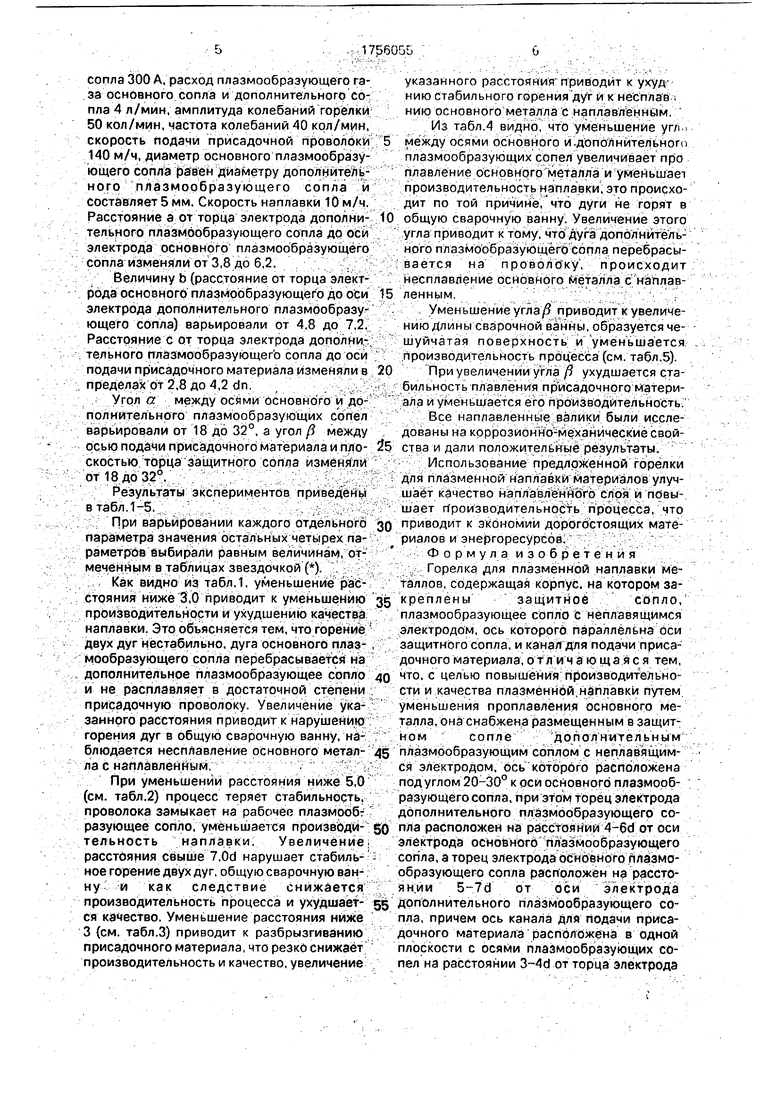

5Пример Производилась наплавка

проволокой 09Х18Н10Т на Ст.З. Диаметр присадочной проволоки составлял 4 мм, ток основного плазмообразующего сопла 300 А, ток дополнительного плазмообразующего

сопла 300 А, расход плазмообразующего газа основного сопла и дополнительного сопла 4 л/мин, амплитуда колебаний горелки 50 кол/мин, частота колебаний 40 кол/мин, скорость подачи присадочной проволоки 140 м/ч, диаметр основного плазмообразующего сопла равен диаметру дополнительного плазмообразующего сопла и составляет 5 мм. Скорость наплавки 10 м/ч. Расстояние а от торца электрода дополнительного плазмообразующего сопла до оси электрода основного плазмообразующего сопла изменяли от 3,8 до 6,2.

Величину b (расстояние от торца электрода основного плазмообразующего до оси электрода дополнительного плазмообразующего сопла) варьировали от 4,8 до 7,2. Расстояние с от торца электрода дополни- тельного плазмообразующего сопла до оси подачи присадочного материала изменяли в пределах от 2.8 до 4,2 dn

Угол а между осями основного и дополнительного плэзмообразующих соггел варьировали от 18 до 32°, а угол / между осью подачи присадочного материала и плоскостью торца защитного сопла изменили от 18 до 32°.

Результаты экспериментов приведены в табл. 1-5.

При варьировании каждого отдельного параметра значений остальных четырех параметров выбирали равным величинам, отмеченным в таблицах звездочкой ().

Как видно из табл.1, уменьшение расстояния ниже 3,0 приводит к уменьшению производительности и ухудшению качества наплавки. Это объясняется тем, что горение двух дуг нестабильно, дуга основного плазмообразующего сопла перебрасывается на дополнительное плазмообразующее сопло и не расплавляет в достаточной степени присадочную проволоку Увеличение указанного расстояния приводит к нарушению горения дуг в общую сварочную ванну, наблюдается несплавление основного металла с наплавленным

При уменьшении расстояния ниже 5,0 (см. табл.2) процесс теряет стабильность, проволока замыкает на рабочее плазмообразующее сопло, уменьшается производительность наплавки. Увеличение, расстояния свыше 7,0d нарушает стабильное горение двух дуг, общую сварочную ван- ну и как следствие снижается производительность процесса и ухудшается качество, Уменьшение расстояния ниже 3 (см. табл.3) приводит к разбрызгиванию присадочного материала, что резко снижает производительность и качество, увеличение

указанного расстояния приводит к ухуд нию стабильного горения дуг и к несплав . нию основного металла с наплавленным.

Из табл 4 видно, что уменьшение угл между осями основного и .дополнительной плазмообразующих сопел увеличивает про плавление основного металла и уменьшает производительность наплавки, это происходит по той причине, что дуги не горят в общую сварочную ванну. Увеличение этого угла приводит к тому, что дуга дополнительного плазмообразующего сопла перебрасывается на проволоку, происходит несплавление основного металла с наплав- ленным

Уменьшение угла/5 приводит к увеличению длины сварочной ванны, образуется чешуйчатая поверхность и уменьшается производительность процесса (см. табл.5). При увеличении угла ft ухудшается стабильность плавления присадочного материала и уменьшается его производительность Все наплавленные валики были исследованы на коррозионно-механические свой- ства и дали положительные результаты.

Использование предложенной горелки для плазменной наплавки материалов улучшает качество наплавленного слоя и повышает производительность процесса, что приводит к экономии дорогостоящих материалов и энергоресурсов.

Ф о р м у л а и з о б р е т е н и я Горелка для плазменной наплавки металлов, содержащая корпус, на котором за- крепленызащитноесопло,

плазмообразующее сопло с неплавящимся электродом, ось которого параллельна оси защитного сопла, и канал для подачи присадочного материала,отличающаяся тем, что. с целью повышения производительности и качества плазменной наплавки путем уменьшения проплавления основного металла, она снабжена размещенным в защитномсопледополнительнымплазмообразующим соплом с неплавящимся электродом, ось которого расположена под углом 20-30° к оси основного плазмообразующего сопла, при этом торец электрода дополнительного плазмообразующего со- пла расположен на расстоянии 4-6d от оси электрода основного плазмообразующего сопла, а торец электрода основного плазмообразующего сопла расположен на расстоянии 5-7d от оси электрода дополнительного плазмообразующего сопла, причем ось канала для подачи присадочного материала расположена в одной плоскости с осями плазмообразующих сопел на расстоянии 3-4d от торца электрода

дополнительного плазмообразующего сопла под углом 20-30° к плоскости среза

защитного сопла, при этом сН осн „--

мм, где docH -диаметр основного плазмообразующего сопла, мм; бдоп - диаметр дополнительного плазмообразующего сопла, мм.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ плазменной наплавки | 1990 |

|

SU1761402A1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| Способ многодуговой наплавки материалов | 1990 |

|

SU1761403A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

Использование: для наплавки поверхностей деталей коррозиен но- и износостойкими материалами. Сущность изобретения: горелка для плазменной наплавки материалов содержит корпус, на котором закреплены защитное сопло, гглазмообразующее сопло с неплавящимся электродом, ось которого параллельна оси защитного сопла, и канал для подачи присадочного материала. Горелка снабжена размещенным в защитном сопле дополнительным плазмообразу- ющим соплом с неплавячцимся электродом, ось которого расположена под углом 20-30° к оси основного плззмообразующего сопла Торец электрода дополнительного плазмо- образующего сопла расположен на расстоянии 4-6d от оси электрода основного плазмообразующего сопла, а торец электрода основного плаэмообразующего сопла расположен на расстоянии 5-7d от оси электрода дополнительного плэзмообраэующе- го сопла. Ось канала для подачи присадочного материала расположена в одной плоскости с осями плазмообразующих сопел на расстоянии от торца электрода дополнительного плазмообразующего сопла под углом 20-30° к плоскости среза защитного сопла, при этом d docn + йДоп/2, где docH - диаметр основного плазмообразующего сопла, мм; йдоп- диаметр дополнительного плазмообразующего сопла, мм. 1 ил., 5 табл. с/ С

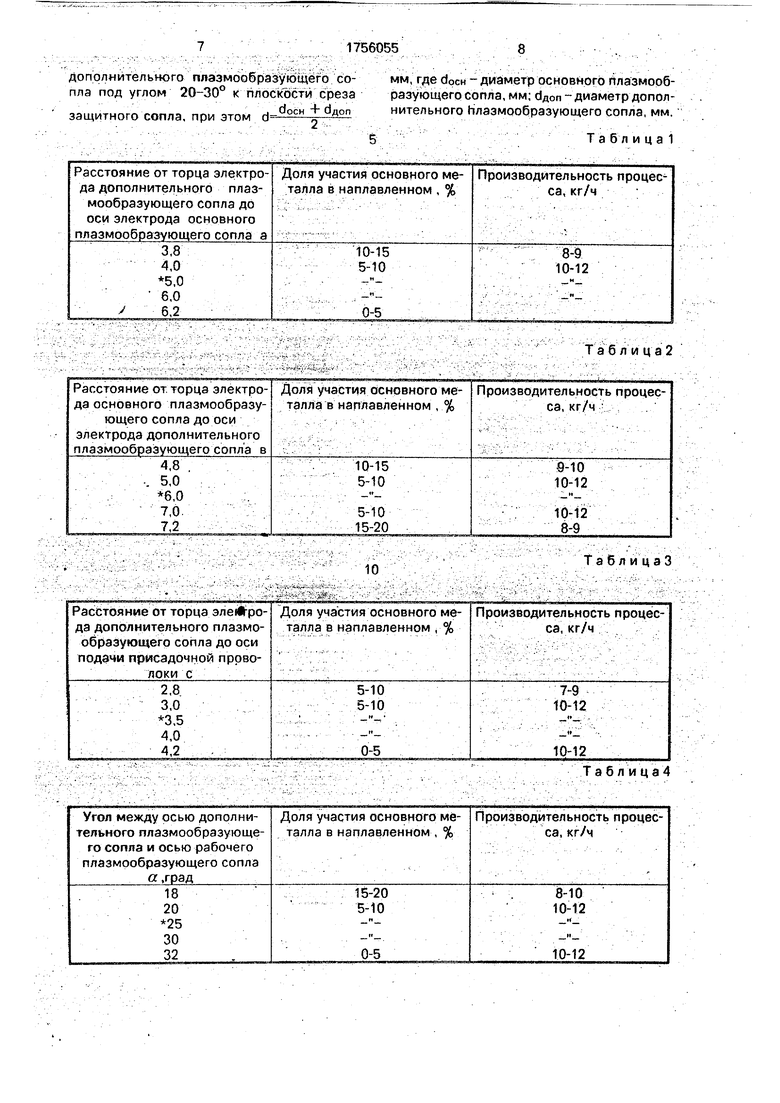

Расстояние от торца электрода дополнительного плазмообразующего сопла до оси электрода основного плазмообраэующего сопла а

Доля участия основного металла в наплавленном, %

3,8 4,0 5,0 6,0 6,2

Доля участия основного металла в наплавленном , %

10-15

5-10

«

5-10 15-20

Расстояние от торца элеЛро- да дополнительного плазмообразующего сопла до оси подачи присадочной проволоки с

2,8

3,0

3,5

4,0

4,2

Доля участия основного металла в наплавленном , %

18

20

25

30

32

Производительность процесса, кг/ч

10-15 5-10

8-9 10-12

0-5

Таблица2

Производительность процесса, кг/ч

0-10 10-12

10-12 8-9

10

Та бли цаЗ

Производительность процесса, кг/ч

5-10 5-10

7-9 10-12

0-5

10-12

Табл ица4

Производительность процесса, кг/ч

15-20 5-10

8-10 10-12

0-5

10-12

Угол между осью подачи присадочного материала и плоскостью торца защитного сопла Д град

18 20 25 30 32

Таблицзб

Производительность процесса, кг/ч

10-15 5-10

7-9

10-12

10-15

7-9

| Горелка для плазменной обработки материалов | 1980 |

|

SU880654A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Вайнерман А.Е | |||

| и др | |||

| Плазменная наплавка металлов | |||

| - Л.: Машиностроение, 1969, с.85. | |||

Авторы

Даты

1992-08-23—Публикация

1990-02-01—Подача