Изобретения относятся к нефтепереработке, в частности к установкам для проведения термодеструкции нефтяных остатков (висбрекинга, термического крекинга).

Известна установка висбрекинга, включающая печь для нагрева исходного сырья, сокинг-камеру (реактор) для проведения термодеструкции нефтяных остатков, блок разделения продуктов термодеструкции с выводом газа, бензина, легкого и тяжелого газойля и остатка (М.Г.Рудин и др. Карманный справочник нефтепереработчика. М., ОАО «ЦНИИТЭнефтехим», 2004, стр.176-179).

Недостатком известной установки является закоксовывание внутренней поверхности реактора, сопровождаемое снижением глубины разложения и качества (вязкости) полученного продукта.

Известна установка термического крекинга тяжелых нефтяных остатков, включающая блок предварительного нагрева сырья, инжектор-смеситель для контакта нагретого сырья с воздухом, связанный с сепаратором для разделения отработанного воздуха от активированного остатка, печь, реактор для проведения термодеструкции и блок разделения продуктов термокрекинга (ректификационную колонну) (Пат. РФ №2232789, МПК 7 С10G 9/00, оп. 02.09.2003).

Недостатком известной установки является значительное коксообразование в ее аппаратах - 0,1% масс. Несложные расчеты показывают, что при производительности установки 1 млн т/год и объеме реактора 90 м3 время полного закоксовывания реактора составит 1 месяц, то есть продолжительность непрерывного пробега установки не превысит одного месяца, что вызовет частые остановки на ремонт, снижение производительности и неоправданно большие эксплуатационные затраты. Кроме того, наличие узла подачи сжатого воздуха делает установку сложной и небезопасной в эксплуатации.

Технический результат, на достижение которого направлены изобретения, заключается в предотвращении коксообразования в реакторе и сопутствующем оборудовании.

Для достижения указанного технического результата в установке для проведения термодеструкции нефтяных остатков по первому варианту, включающей печь для нагрева сырья, реактор с патрубками ввода сырья и вывода термопродукта в ректификационную колонну с линиями вывода разделенных продуктов, согласно изобретению реактор выполнен с рубашкой охлаждения, патрубки ввода и вывода охлаждающего агента которой связаны с линией циркуляционного орошения ректификационной колонны, и дополнительно снабжен патрубком для ввода «холодной струи», размещенным в нижней части реактора, при этом патрубок ввода сырья расположен в верхней части реактора.

Патрубок для ввода «холодной струи» может быть связан с линией вывода кубового остатка из ректификационной колонны.

Целесообразно рубашку охлаждения реактора снабдить линзовыми компенсаторами.

По второму варианту для достижения того же технического результата в установке для проведения термодеструкции нефтяных остатков, включающей печь для нагрева сырья, реактор с патрубками для ввода сырья и вывода термопродукта в ректификационную колонну с линиями вывода разделенных продуктов, согласно изобретению реактор выполнен с рубашкой охлаждения, патрубки ввода и вывода охлаждающего агента которой связаны с линией циркуляционного орошения ректификационной колонны, и дополнительно снабжен патрубком для ввода «холодной струи», размещенным в верхней части реактора, при этом патрубок ввода сырья установлен в нижней части реактора, а внутри реактора размещены тарелки, например, провального типа.

Патрубок для ввода «холодной струи» может быть связан с линией вывода кубового остатка из ректификационной колонны.

Целесообразно рубашку охлаждения реактора снабдить линзовыми компенсаторами.

Площадь проходного сечения провальной тарелки может составить 8-10% от ее общей площади.

Расстояние между тарелками может составить не более 1 м.

Выполнение реактора в составе установки для проведения термодеструкции нефтяных остатков с рубашкой охлаждения позволяет предотвратить коксообразование на его внутренней поверхности следующим образом. При подаче охлаждающего агента - циркуляционного орошения из ректификационной колонны в рубашку охлаждения внутренняя поверхность реактора охлаждается до температуры ниже предельной температуры крекинга сырья (около 250°С). При этом компоненты реакционной массы, имеющие температуру застывания выше 250°С, прилипают к «холодной» стенке и тем самым защищают ее от закоксовывания.

Сравнение предлагаемых изобретений с прототипом выявило главный отличительный признак - новую форму выполнения реактора в общей схеме установки для проведения термодеструкции нефтяных остатков - с рубашкой охлаждения, поэтому можно сделать вывод о соответствии критерию «новизна».

Поиск по отличительным признакам показал наличие множества аппаратов - реакторов с рубашками охлаждения, например, изобретение по а.с. №1518001 (МПК4 ВО1J 1/10, оп. 30.10.89). Известное устройство также снабжено рубашкой охлаждения, в которую подают хладагент - воду для отвода тепла от химических реакций, протекающих в реакционной массе внутри корпуса. Технический результат, который достигается в известном техническом решении, - повышение производительности реактора за счет стабилизации температурного режима внутри реактора.

В предлагаемых изобретениях достигается иной технический результат - предотвращение коксообразования в реакторе за счет создания защитной пленки на внутренней стенке реактора из компонентов реакционной массы с температурой застывания выше 250°С, поэтому можно сделать вывод о соответствии критерию «изобретательский уровень».

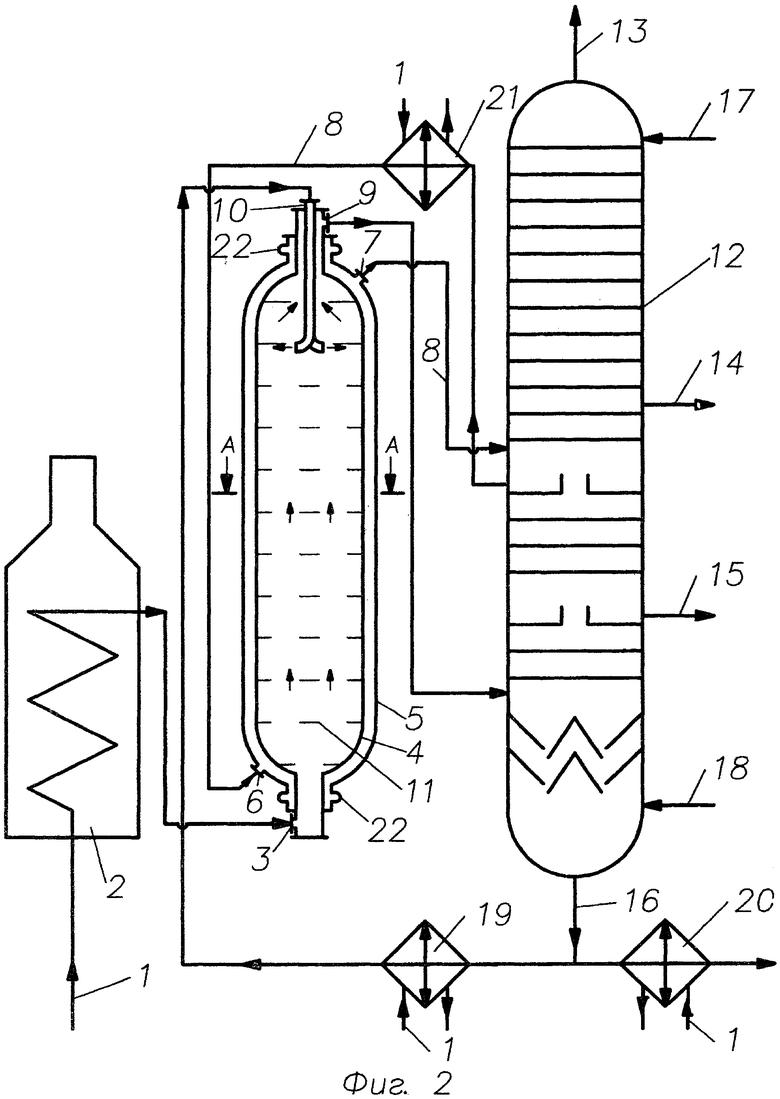

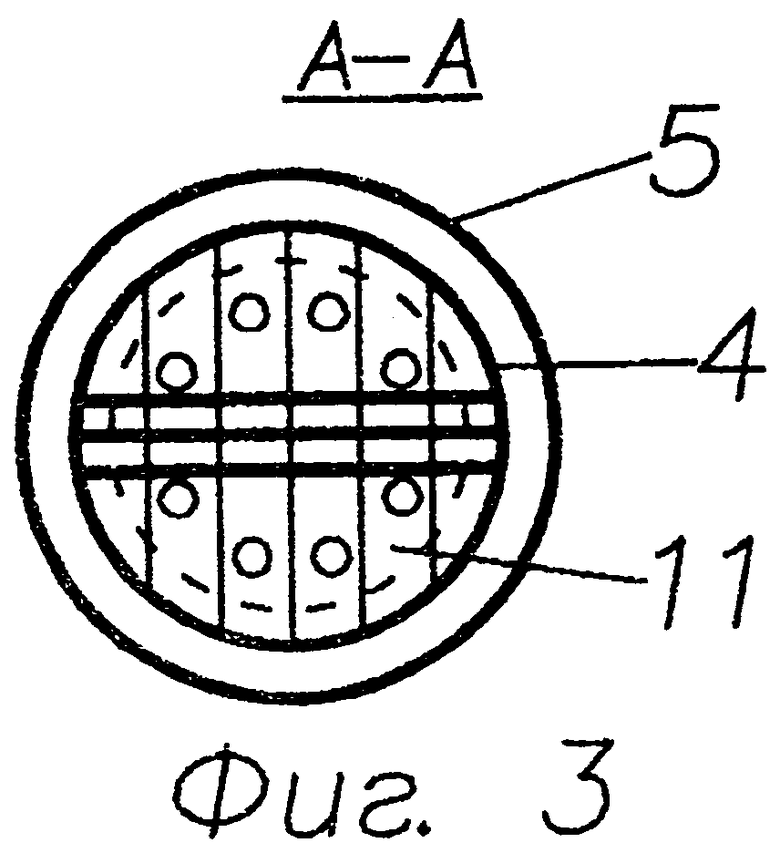

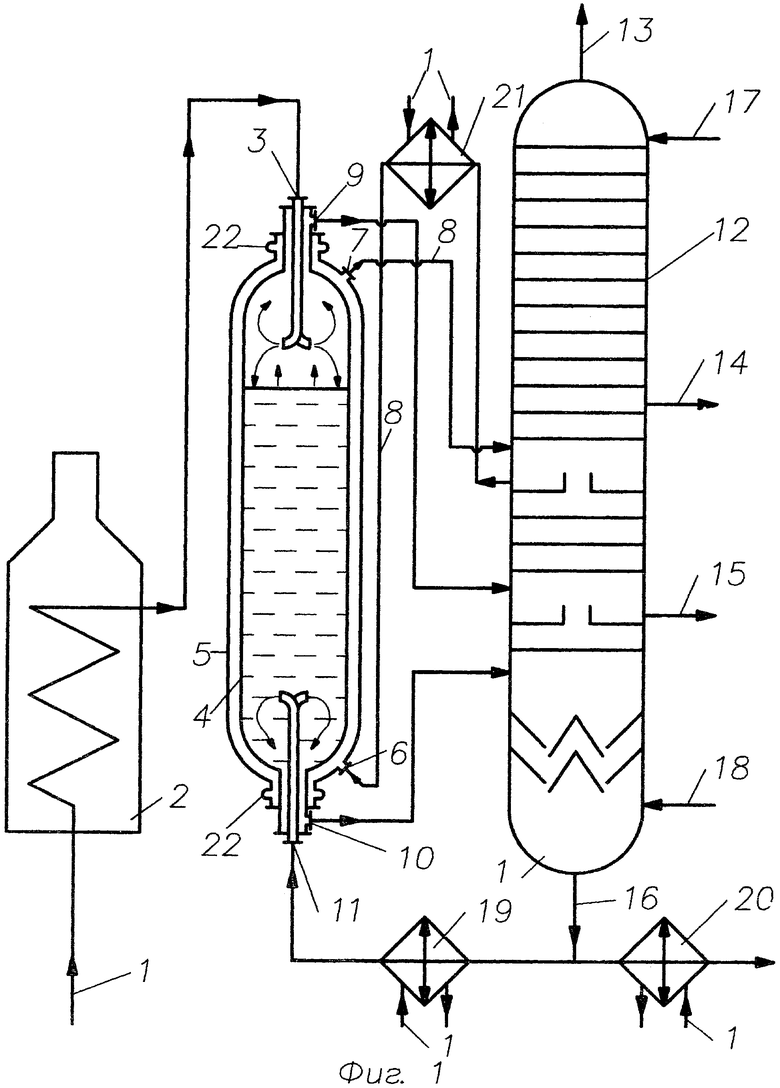

На фиг.1 приведена предлагаемая установка - первый вариант, на фиг.2 - второй вариант, на фиг.3 - сечение по А-А фиг.2.

Установка для проведения термодеструкции нефтяных остатков по первому варианту включает линии подачи сырья 1, печь для нагрева сырья до заданной температуры 2, патрубок 3 ввода термообработанного сырья в реактор, реактор 4, рубашку охлаждения 5 с патрубками 6, 7 ввода и вывода охлаждающего агента, соответственно, линию циркуляционного орошения 8, патрубок 9 вывода паровой части термопродукта, патрубок 10 вывода остатка (жидкой части) продуктов термодеструкции, патрубок 11 ввода «холодной струи» в реактор, ректификационную колонну 12, линии вывода 13, 14, 15, 16 продуктов термодеструкции сырья из колонны, линию 17 подачи острого орошения (бензина), линию 18 ввода водяного пара, теплообменники сырья - холодильники 19, 20, 21, соответственно, «холодной струи», кубового остатка, циркуляционного орошения колонны (охлаждающего агента). Рубашка охлаждения 5 снабжена линзовыми компенсаторами 22.

Предлагаемая установка (первый вариант) работает следующим образом.

Сырье - нефтяные остатки 1, предварительно подогретое в теплообменниках 19, 20, 21, поступает в печь 2, где оно нагревается за счет сжигания топлива до температуры 460-550°С. Термообработанное сырье по патрубку 3 вводят в верхнюю часть реактора 4 с рубашкой охлаждения 5 для продолжения термодеструкции нефтяных остатков за счет тепла, аккумулированного в печи 2.

Паровую часть по патрубку 9 выводят из верхней части реактора 4 в ректификационную колонну 12 на разделение.

Жидкая фаза термопродукта, опускаясь в нижнюю часть реактора, подвергается дальнейшей термодеструкции. Для прекращения процесса крекинга сырья и закоксовывания трубопроводов и аппаратов в нижнюю часть реактора 4 по патрубку 11 вводят «холодную струю». Смесь продуктов термодеструкции сырья и «холодной струи» выводят по патрубку 10 из реактора 4 и подают на разделение в ректификационную колонну 12. Закокосовывание внутренней поверхности реактора 4 предотвращают путем ее охлаждения до температуры ниже предельной температуры крекинга сырья (около 250°С). При этом компоненты реакционной массы, имеющие температуру застывания выше 250°С, прилипают к «холодной» стенке и тем самым защищают ее от закоксовывания. Для охлаждения стенок реактора 4 его снабжают рубашкой 5, в которую по патрубку 6 вводят охлаждающий агент - циркуляционное орошение 8 колонны 12. Регулирование температуры циркуляционного орошения производят путем передачи тепла от циркуляционного орошения 8 к сырью 1 в теплообменнике 21. Вывод охлаждающего агента из рубашки 5 в колонну 12 производят через патрубок 7. В колонне 12 в процессе ректификации получают продукты: газ, бензин, воду 13, легкий 14 и тяжелый 15 газойли, кубовый остаток 16 (компонент котельного топлива, «холодная струя»). Для обеспечения процесса ректификации в колонну 12 подают острое орошение (бензин) 17 и водяной пар 18. Температуру кубового остатка 16 снижают в теплообменниках (холодильниках) 19, 20 путем подачи тепла от кубового остатка 16 сырью 1 с последующим использованием части кубового остатка в качестве «холодной струи».

Установка по второму варианту включает линии подачи сырья 1, печь для нагрева сырья 2, патрубок 3 ввода термообработанного сырья в реактор, реактор 4, рубашку охлаждения 5 с патрубками 6, 7 ввода и вывода охлаждающего агента, соответственно, линию циркуляционного орошения 8, патрубок 9 вывода термопродукта из реактора 4, патрубок 10 ввода «холодной струи» в реактор. Реактор 4 снабжен тарелками 11 провального типа. Далее установка содержит ректификационную колонну 12 с линиями вывода 13, 14, 15, 16 продуктов термодеструкции из колонны, линию 17 подачи острого орошения (бензина), линию 18 ввода водяного пара, теплообменники сырья - холодильники 19, 20, 21. Рубашка охлаждения 5 снабжена линзовыми компенсаторами 22.

Установка по второму варианту работает следующим образом.

Сырье - нефтяные остатки 1 после подогрева в теплообменниках 19, 20, 21 и нагрева до заданной температуры в печи 2 подают в реактор 4 по патрубку 3, размещенному в нижней части реактора. Реакционная смесь равномерно распределяется по объему реактора 4 с помощью тарелок 11. Заданная величина площади проходного сечения тарелки, составляющая 8-10% от ее общей площади, а также определенные расстояния между тарелками (не более 1 м) снижают вероятность образования застойных зон и, следовательно, коксования в объеме жидкой фазы. Реакционная масса, заполняя весь объем реактора, поднимается из нижней в верхнюю его часть. Аналогично первому варианту в реактор 4 подают «холодную струю», но по патрубку 10, размещенному в верхней части реактора 4, охлаждение с помощью рубашки 5 проводится подобно первому варианту. Из колонны 12 выводят смесь газа, бензина и воды 13, легкий 14 и тяжелый 15 газойли, кубовый остаток 16 (компонент котельного топлива, «холодная струя»).

Предлагаемые изобретения позволяют предотвратить коксоотложения в реакторе и сопутствующем оборудовании и, как следствие, улучшить качество получаемых продуктов и повысить производительность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| УСТАНОВКА ТЕРМОДЕСТРУКЦИИ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2463334C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

Изобретения относятся к нефтепереработке, в частности к висбрекингу и термокрекингу. Установка включает печь для нагрева сырья, выносной реактор для проведения термодеструкции, ректификационную колонну для разделения термопродуктов, теплообменники. Реактор снабжен рубашкой охлаждения с патрубками ввода и вывода охлаждающего агента - циркуляционного орошения ректификационной колонны и дополнительно оснащен в своей нижней части патрубком для подачи «холодной струи» - кубового остатка колонны. По второму варианту патрубок ввода сырья расположен в нижней части реактора, патрубок для подачи «холодной струи» - в верхней части, а реактор снабжен тарелками провального типа. Изобретения позволяют предотвратить коксообразование, улучшить качество получаемых продуктов, повысить производительность установки. 2 н. и 6 з.п. ф-лы, 3 ил.

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2232789C1 |

| Способ защиты аппаратов от закоксовывания | 1978 |

|

SU717124A1 |

| Способ охлаждения паров катализата каталитического крекинга | 1983 |

|

SU1135747A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2112008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| СПОСОБ СНИЖЕНИЯ КОКСОВАНИЯ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННИКОВ | 1995 |

|

RU2121490C1 |

| US 6294080 B1, 25.09.2001 | |||

| US 5186815 A, 16.02.1993. | |||

Авторы

Даты

2008-03-10—Публикация

2006-05-04—Подача