САд

СП

. с

j

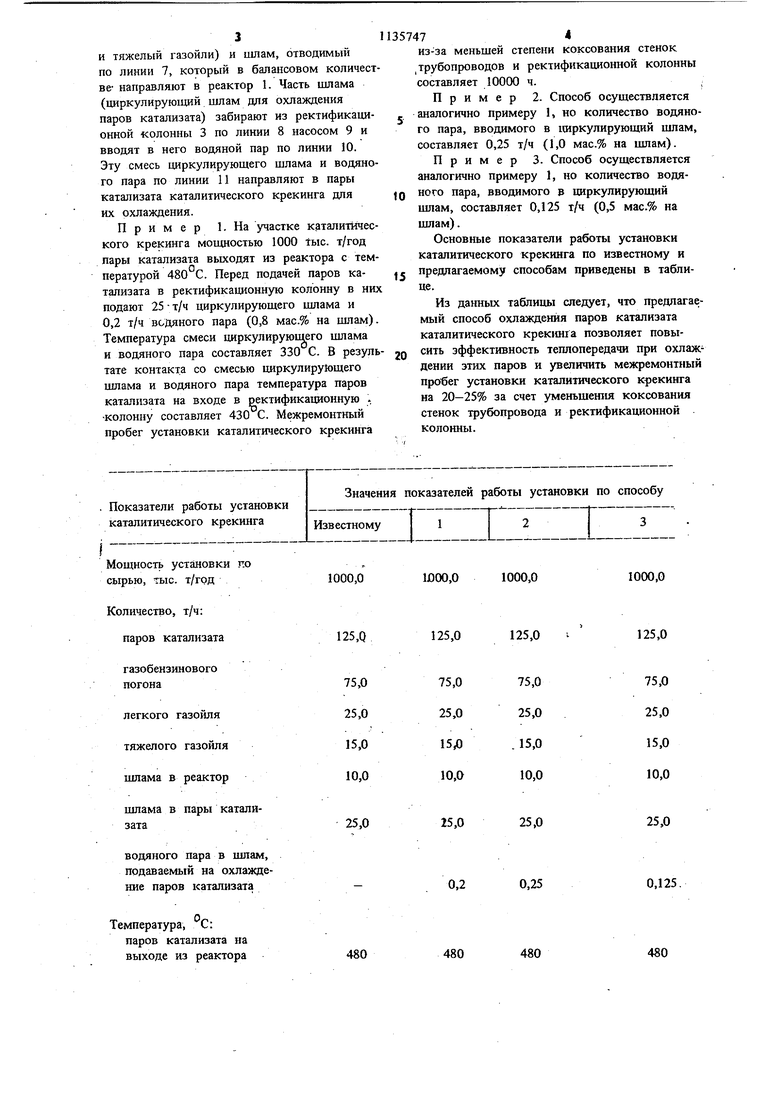

J Изобретение относится к способам охлаждения паров катализата каталитического крекинга и может найти применение на установках каталитического крекинга в нефтеперерабатьшающей и нефтехимической отраслях Промышленности. Известен способ охлаждения паров катализата каталитического крекинга, по которому в пары катализата, выходящие из реактора установки, подают охлажденный остаток от перегонки катализата и струю воды. Подача охлажденного остатка и воды приводит к мгновенному охлаждению паров катализата и тем самым препятствует коксованию трубопроводов и ректификационной колонны для перегонки катализата 1 . Недостатком этого способа является то, что вода при соприкосновении с горячими парами катализата испаряется,резко увеличива объем паров, а это приводит к гидравличесКИМ ударам и нарушает нормальную работу реактора и ректификационной колонны. Наиболее близким к изобретению. является способ охлаждения паров .катализата каталитического крекинга путем подачи в горячие пары катализата перед их вводом в ректифи кащюнную колонну охлажденной части кубов го остатка, полученного в ректификационной колонне при ректификации катализата и соде жащего катализаторную пыль (щлам) 2. Недостатком известного способа является то, что шлам в начальный момент соприкосн вения с парами катализата имеет небольщую степень диспергирования, что снижает эффективность теплопередачи и увеличивает объем зоны охлаждения.катализата. Кроме того, невысокая степень диспергирования щлама приводит к попаданию крупных его капель на стенки шламового трубопровода реактора и ректификационной колонны в зоне ее питания парами катализата, что увеличивает коксование этих стенок и уменьшает межремонтный пробег установки каталитического креки га. Целью изобретения является упрощение техио11огии процесса, заключающееся в повыш нии эффективности теплопередачи при охлаждении этих паров катализата, уменьшении коксования стейок трубопровода и ректифика ционной КОЛОШ1Ы и увеличении межремонтпого пробега установки каталитического крекинга. Поставленная цель достигается предлагаемы способом охлаждения паров катализата путем подачи в горячие пары катализата перед их ; вводом в ректификационную колонну части кубового остатка, полученного в ректификаци онной колонне при ректификации катализата и содержащего катализаторную пыль, причем в кубовый остаток перед подачей с.о в катализат дополнительно вводят 0,5-1,0 мас.% на остаток перегретого водяного пара. Количество водяного пара вводимого в циркулирующий кубовый остаток (шлам), должно составлять 0,5-1,0 мас.% на этот щлам. При подаче водяного пара в количестве, меньшем 0,5 мас.% на щлам, не обеспечивается высокая степень диспергирования шлама, а при подаче его в количестве, больщем 1,0 мас.% на шлам, - резко возрастаю эксШ уатащ1оннь1е затраты. Водяной пар вводят непосредствешю (без специальных устройств) в трубопровод Ш1ркудиру1ощего шлама для охлаждения паров катализата. Давление водяного пара, применяемого па установках каталитического крекинга, составляет 0,8-1,0 МПа, адавление, в трубопроводе Ш1ркулирующего ишама - 0,4-0,6 МПа. За счет этого перепада давлений водяной пар входит в трубопровод циркулирующего 1Ш1ама, где уже расширяется до давления 0,4-0,6 МПа. Температура водяного пара, вводимого в циркулирующий шлам, составляет 220 - 240С, т. е. это водяной пар, обычно примекяемьп 1 на установках каталитического крекинга и имеющий давлеш1е 0,8-1,0 МПа. Циркулирующий шлам, слешиваемый с водяным паром и выходящий с низа ректификашонной колонны, не охлаждается специально в теплообменниках, холодильниках и т. д. Понижение температуры шлама с 350 С (по известному способу при охлаждении паров катализата только шламом) до 320340 С объясняется вводом в него водяного пара, который имеет более низкую температуру (220-240 С) по сравнению со шламом (350С). Величина снижения температуры шлама зависит от количества вводимого водяного пара. На чертеже приведепа технологическая схема осуществления предлагаемого способа. Сгюсоб осуществляется следующим образом. Из реактора 1 пары катализата каталитического крекинга .по линии 2 направляют в ректификационную колонну 3. Пары катализата, поданные по линии 2, содержат 5-11 мас.% водяного пара, который подают в реактор 1 по условиям проведения процесса каталитического крекинга. В ректификационной колонне пары катализата каталитического крекинга, поданные по линии 2, разделяют на газобензиновый погон, отводимый по линии 4, боковые дистилляты, отводимые по линии 5 и 6 (легкий.

3

и тяжельш газойли) и шлам, отводимый по линии 7, который в балансовом количестве- направляют в реактор 1. Часть шлама (ш1ркулирующий шлам для охлаждения паров катализата) забирают из ректификационной колонны 3 по линии 8 насосом 9 и вводят в него водяной пар по линии 10. Эту смесь Ш1ркулируюшего шлама и водяного пара по линии 11 направляют в пары катализата каталитического крекинга для их охлаждения.

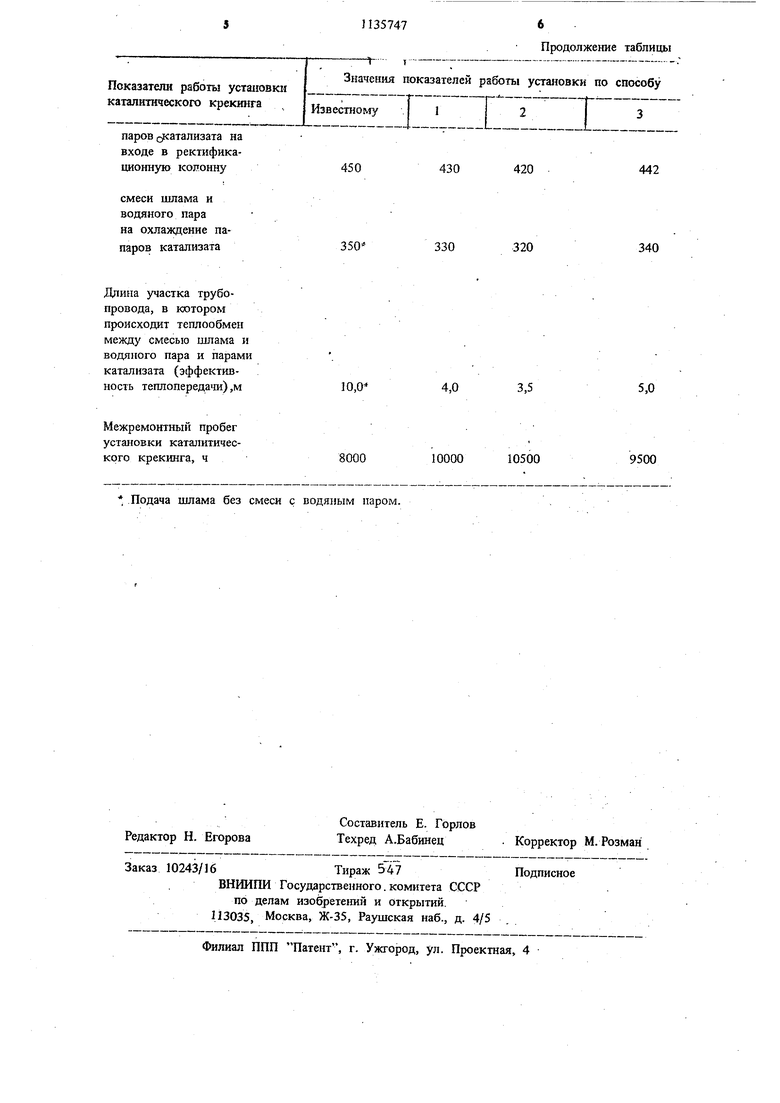

Пример 1. На участке кэталитИческого крекинга мощностью 1000 тыс. т/год пары катализата выходят из реактора с температурой 480 С. Перед подачей паров катализата в ректификашюнную колонну в них подают 25 т/ч циркулирующего шлама и 0,2 т/ч водяного пара (0,8 мас.% на шлам). Температура смеси циркулирующего шлама и водяного пара составляет 330 С. В результате контакта со смесью циркулирующего шлама и водяного пара температура паров катализата на входе в ректификационную . -колонну составляет 430 С. Межремонтный пробег установки каталитического крекинга

474

из-за меньшей степени коксования стенок трубопроводов и ректификационной колонны составляет 10000 ч.;

Пример 2. Способ осуществляется аналогично примеру 1, но количество водяного пара, вводимого в циркулирующий шлам, составляет 0,25 т/ч (1,0 мас.% на шлам).

Пример 3. Способ осуществляется аналогично примеру 1, но количество водяного пара, вводимого в циркулирующий шлам, составляет 0,125 т/ч (0,5 мас.% на шлам).

Основные показатели работы установки каталитического крекинга по известному и предлагаемому способам приведены в таблице.

Из да1шых таблицы следует, что предлагаемый способ охлаждения паров катализата каталитического крекинга позволяет повысить зффективность теплопередачи при охлаждении этих паров и увеличить межремонтный пробег установки каталитического крекинга на 20-25% за счет уменьшения коксования стенок трубопровода и ректификационной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1980 |

|

SU859421A1 |

| Способ разделения продуктов каталитического крекинга | 1987 |

|

SU1490140A1 |

| Способ ректификации нефтяного сырья | 1980 |

|

SU950748A1 |

| Ректификационная колонна для разделения катализата каталитического крекинга | 1981 |

|

SU980747A1 |

| Способ разделения продуктов каталитического крекинга | 1977 |

|

SU732360A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

СПОСОБ ОХЛАЖДЕНИЯ ПАТОВ КАТАЛИЗАТА КАТАЛИТИЧЕСКОГО КРЕКИНГА путем подачи в горячие пары катализата перед их вводом в ректификационную колонну части кубового остатка, полученного в ректификационной колонне при ректификации катализата и содержащего катализаторную пыль, отличающийся тем, что, с целью упрощения технологии процесса, в кубовый остаток перед подачей его в катализат допотшительно вводят 0,5-1,0мас.% на остаток перегретогй водяного пара. X i (Л

Мощность установки по сырью, тыс. т/год

Количество, т/ч: паров катализата

газобензинового погона

легкого газойля тяжелого газойля цшама в реактор

шлама в пары катализата

водяного пара в шлам подаваемый на охлаждние паров катализата

Температура, С:

паров катализата на выходе из реактора

ОО.О1000,0

1000,0

125,0

125,0

125,0

75,0

75,0

75,0 25,0

25,0 25,0 ISfl

.15,0 15,0 10,0

10,0 10,0

25,0 0,2

25,0

25,0 0,25 0,125.

480

480

480

паров окатализата на входе в ректифика450ционную колонну

350

Длина участка трубопровода, в котором происходит теплообмен между смесью шлама и водяного пара и парами катализата (эффективность теплопередаш) ,м

Межремонтный пробег установки каталитичес8000кого крекинга, ч

Подача шлама без смеси с водяным паром.

Продолжение таблицы

442

420

430

340

320

330

5,0

3,5

4,0

9500

10500

10000

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3547806, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3338821, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1985-01-23—Публикация

1983-09-14—Подача