Изобретение относится к пневматической измерительной технике и может быть использовано для измерения диаметра валов.

Известно устройство для измерения диаметра валов в виде пневматической бесконтактной измерительной скобы, описанное в книге О.Б.Балакшина "Автоматизация пневматического контроля размеров в машиностроении", М., 1964 г., стр.265, рис.143, принятое в качестве прототипа, состоящее из призмы с базирующими поверхностями, двух параллельных кронштейнов с измерительными соплами, соединенными единой линией связи с пневматическим измерительным прибором.

Недостатками известного устройства являются низкая точность и малый диапазон измерения.

Задачей заявляемого изобретения является повышение точности измерения в широком диапазоне измерения.

Указанный технический результат достигается тем, что устройство для измерения диаметра состоит из измерительного элемента в виде пневматической измерительной скобы с центрирующей базовой призмой, двух оппозитно установленных в скобе сопел, имеющих общую ось с диаметром контролируемой детали, измерительного прибора, выполненного в виде двухканального пневмоэлектронного прибора, каждый канал которого соединен с одним из сопел.

Двухканальный пневмоэлектронный прибор содержит две измерительные камеры с пневмоэлектронными преобразователями, электронный блок обработки результатов измерений, индикатор с цифровой и предельной шкалами.

Применение центрирующего базового устройства в виде призмы обеспечивает точное позиционирование сопел на диаметральной оси контролируемой детали.

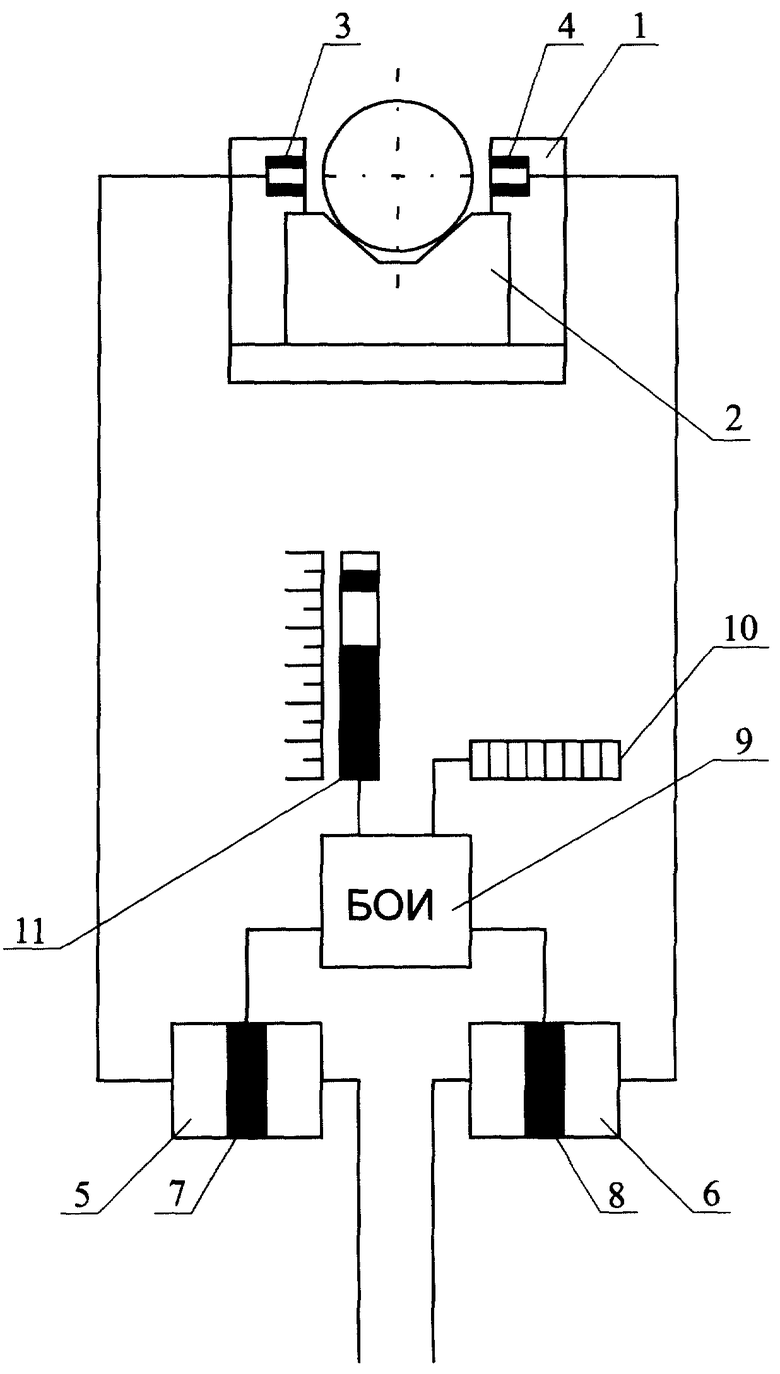

Устройство для измерения диаметра поясняется чертежом.

На чертеже изображено устройство для измерения диаметра, состоящее из пневматического измерительного элемента в виде пневматической измерительной скобы 1 с центрирующей базовой призмой 2, двух сопел 3, 4, расположенных оппозитно на диаметральной оси контролируемого вала, соединенных независимыми линиями связи с измерительными камерами 5, 6 двухканального пневмоэлектронного прибора.

Измерительный элемент может быть выполнен в виде пневматического измерительного кольца.

В измерительных камерах 5, 6 установлены пневмоэлектронные преобразователи 7, 8, соединенные с электронным блоком обработки результатов измерений 9, который соединен с цифровым индикатором 10 и предельной шкалой 11.

Измерение диаметра осуществляют следующим образом.

Рабочий газ подают в оба канала пневмоэлектронного прибора и далее через сопла 3, 4 в измерительные зазоры между контролируемой поверхностью вала и торцевыми поверхностями сопел.

Настройку устройства производят путем поочередной установки в измерительный элемент установочных валов с диаметрами, соответствующими границам поля допуска контролируемых валов, установки в пневмоэлектронном приборе пределов измерения.

В процессе измерения контролируемый вал устанавливают на центрирующую базовую призму 2. Контролируют диаметр вала по величине изменения давления в измерительных камерах 5, 6 обоих каналов прибора в зависимости от величины соответствующих измерительных зазоров перед каждым соплом.

С помощью пневмоэлектронных преобразователей 7, 8 определяют величины изменений давления в каждой измерительной камере 5, 6, которые передают в блок обработки результатов измерений, где производят электронное сложение результатов измерений двух каналов прибора.

Полученный размер диаметра вала отображают на цифровом индикаторе 10, а его значение относительно пределов поля допуска на предельной шкале 11.

Применение двух независимых измерительных каналов позволяет в два раза расширить диапазон бесконтактного измерения диаметра, увеличив его с 250 мкм до 500 мкм при сохранении погрешности измерений в пределах 1-2%.

В результате разделения измерительных сопел повысилась более чем в два раза чувствительность и точность при контроле размеров в диапазоне измерения прототипа, что позволяет за счет применения меньших диаметров входных сопел увеличить чувствительность и повысить точность измерения.

Таким образом, соединение каждого сопла измерительного элемента с одним из каналов пневмоэлектронного прибора с электронным сложением результатов измерения позволило повысить точность в широком диапазоне измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ВАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2297594C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2006 |

|

RU2301401C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРЦОВОГО БИЕНИЯ РОЛИКОВ | 2005 |

|

RU2288447C1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ | 2006 |

|

RU2317156C2 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 2010 |

|

RU2464530C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301402C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274830C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2005 |

|

RU2284470C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕПАРАЛЛЕЛЬНОСТИ ОСИ ОТВЕРСТИЯ И ПЛОСКОСТИ | 2008 |

|

RU2381443C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ | 2008 |

|

RU2388995C1 |

Изобретение относится к пневматической измерительной технике и может быть использовано для измерения диаметра валов. Изобретение направлено на повышение точности измерения в широком диапазоне измерения. Указанный технический результат достигается тем, что устройство для измерения диаметра состоит из измерительного элемента в виде пневматической измерительной скобы с центрирующей базовой призмой, двух оппозитно установленных в скобе сопел, имеющих общую ось с диаметром контролируемой детали, измерительного прибора, выполненного в виде двухканального пневмоэлектронного прибора, каждый канал которого соединен с одним из сопел. Двухканальный пневмоэлектронный прибор содержит две измерительные камеры с пневмоэлектронными преобразователями, электронный блок обработки результатов измерений, индикатор с цифровой и предельной шкалами. 2 з.п. ф-лы, 1 ил.

| О.Б | |||

| Балакшина | |||

| "Автоматизация пневматического контроля размеров в машиностроении", М., 1964 г | |||

| ПНЕВМАТИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ ПРИБОР | 0 |

|

SU221316A1 |

| RU 2004125668 А, 10.02.2006 | |||

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274830C1 |

Авторы

Даты

2008-03-10—Публикация

2006-05-10—Подача