Изобретение относится к контрольно-измерительной технике и может быть использовано для пневматического контроля и сортировки на размерные группы цилиндрических деталей.

Известно устройство контрольно-сортировочного автомата для сортировки цилиндрических деталей, описанное в книге С.С.Волосов, Е.И.Педь. "Приборы для автоматического контроля в машиностроении". Машиностроение, 1979 г., стр.295-299, рис.142, принятое в качестве прототипа, состоящее из загрузочного устройства, содержащего наклонный входной лоток с поштучным отсекателем деталей и подъемник, транспортного устройства в виде цепи с призматическими звеньями, снабженными захватами, приводимого в движение храповым механизмом, измерительного устройства для контроля наружного диаметра деталей, содержащего подъемник, два ролика, контактирующих через подпружиненные измерительные наконечники с преобразователем, соединенным линиями связи с измерительным прибором, электромеханического запоминающего устройства, системы управления, соединенной со всеми устройствами автомата, выполненной в виде распределительного кулачкового вала с управляющими контактами, исполнительного устройства извлечения контролируемой детали из измерительной позиции в сортировочный бункер.

Недостатками известного устройства являются сложная механическая конструкция с низкой надежностью, высокая погрешность контактного способа измерения и малое количество групп рассортировки.

Задачей заявляемого изобретения является повышение надежности автомата, точности контроля, увеличение групп рассортировки.

Указанный технический результат достигается тем, что контрольно-сортировочный автомат состоит из загрузочного устройства, транспортера с приводом, измерительного устройства, соединенного с измерительным прибором, системы управления с запоминающим устройством, соединенной со всеми устройствами автомата, исполнительных устройств, накопителей деталей, при этом измерительное устройство содержит пневматический измерительный элемент, снабженный системой сопел, соединенных линиями связи с измерительным прибором, выполненным в виде пневмоэлектронного прибора.

Измерительное устройство может содержать два измерительных элемента для контроля длины и диаметра цилиндрических деталей, установленных перпендикулярно друг другу и образующих две измерительные позиции с единой базирующей поверхностью.

Первый измерительный элемент для контроля длины цилиндрических деталей выполнен в виде пневматической измерительной скобы, содержащей три пары измерительных сопел, при этом каждая пара сопел установлена на оси, параллельной оси детали, проходящей через ее торцевые поверхности, и удалена от осей двух других пар на угол 120 градусов, при этом каждая пара сопел соединена линией связи с измерительным прибором.

Второй измерительный элемент для контроля диаметра цилиндрических деталей выполнен в виде пневматической измерительной скобы, содержащей базирующую поверхность, перпендикулярную ей опорную поверхность, два сопла, расположенных на оси, параллельной опорной поверхности, удаленной от нее на величину половины диаметра контролируемой детали, при этом сопла соединены единой линией связи с измерительным прибором.

Измерительный прибор выполнен в виде двух двухканальных пневмоэлектронных длиномеров, при этом каждый измерительный канал содержит измерительную камеру с пневмоэлектронным преобразователем, блок обработки измерений и соединен с одной парой измерительных сопел.

Загрузочное устройство выполнено в виде наклонного лотка с боковыми направляющими, имеющими входную и выходную фаски с углом 30 градусов, при этом ширина лотка больше максимальной длины ролика на 0,03-0,1 мм.

Исполнительные устройства выполнены в виде управляемых пневматических цилиндров, штоки которых имеют диаметры контролируемых роликов.

Система управления с запоминающим устройством выполнена в виде электронных устройств.

Транспортер содержит спутники, выполненные в виде втулок с цанговыми зажимами.

Накопители деталей снабжены датчиками наполнения и сигнальными лампами.

Применение электронной системы управления с запоминающим устройством, соединенной с исполнительными устройствами, выполненными в виде управляемых пневматических цилиндров, электроприводом транспортера, блоками обработки измерений приборов, позволило повысить надежность контрольно-сортировочного автомата.

Использование пневматических измерительных элементов, соединенных с пневмоэлектронными приборами, позволило повысить точность контроля деталей в широком диапазоне измерения, тем самым увеличить количество групп рассортировки.

Применение двух измерительных позиций с одновременным контролем длины и диаметра деталей за один шаг транспортера позволило повысить производительность автомата.

Устройство контрольно-сортировочного автомата поясняется чертежами.

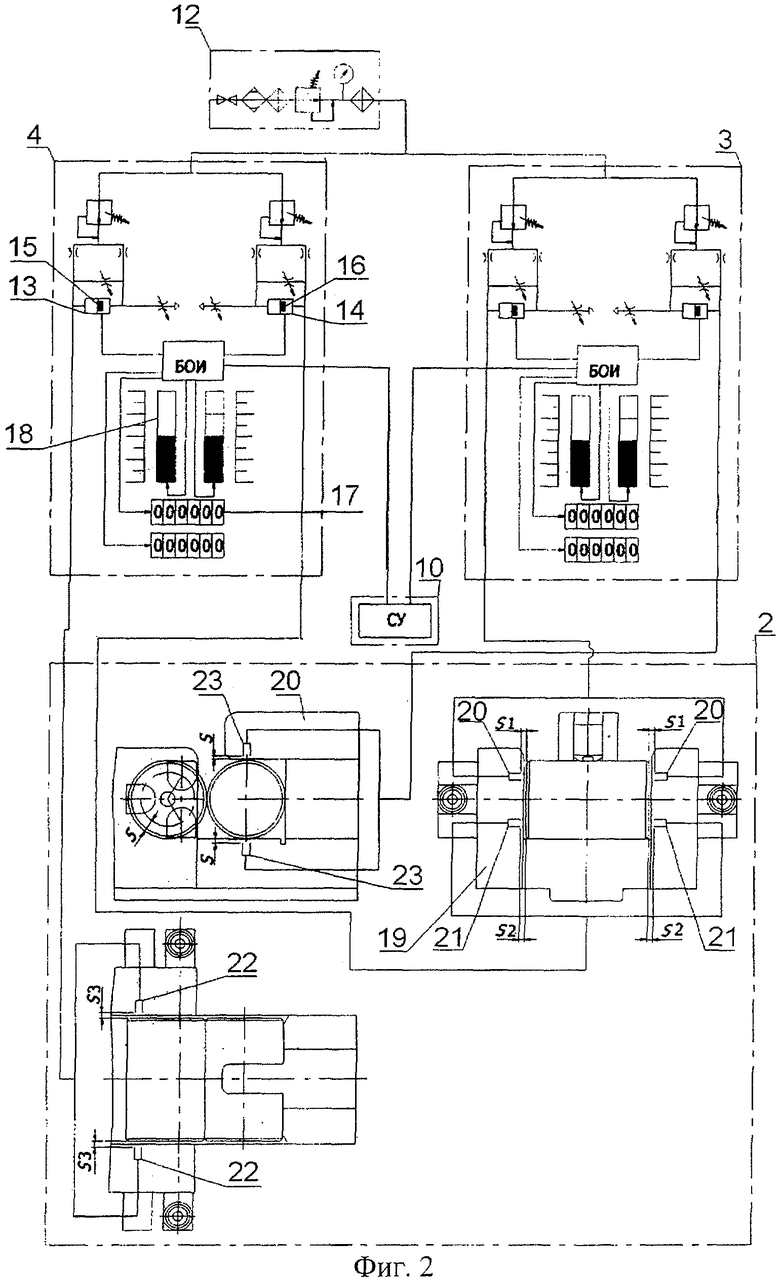

На Фиг.1 изображена структурная схема автомата с двумя позициями измерения.

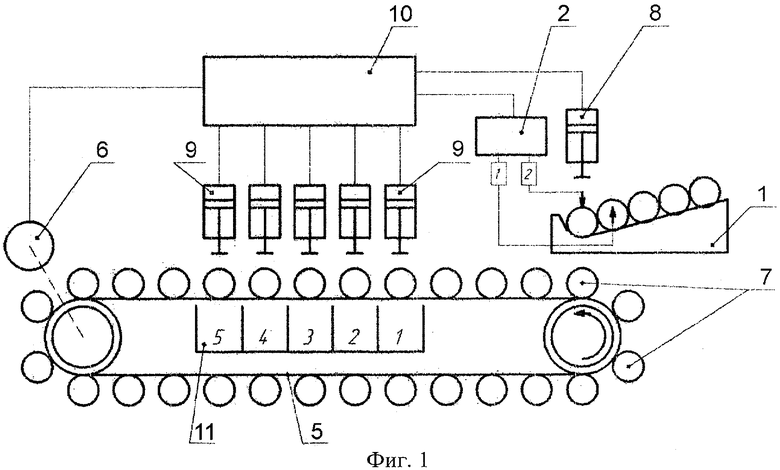

На Фиг.2 изображена пневматическая схема измерительного устройства.

Контрольно-сортировочный автомат состоит из загрузочного устройства 1, измерительного устройства 2, соединенного с измерительными приборами 3, 4, транспортера 5 с электроприводом 6 и спутниками 7, исполнительных устройств 8, 9, электронной системы управления (СУ) 10 с запоминающим устройством, накопителей 11.

Измерительные приборы 3, 4 выполнены в виде двухканальных пневмоэлектронных длинномеров. Один измерительный канал служит для контроля диаметра, остальные три используются для контроля длины деталей. Каждый измерительный прибор соединен с блоком подготовки воздуха 12, содержит две измерительные камеры 13, 14 с пневмоэлектронными преобразователями 15, 16, соединенными с блоком обработки измерений (БОИ), который соединен с системой управления (СУ) 10, цифровые и предельные индикаторы 17, 18.

Измерительное устройство 2 состоит из двух измерительных элементов 19, 20, установленных перпендикулярно друг другу и образующих две измерительные позиции с единой базирующей поверхностью.

Первый измерительный элемент 19 для контроля длины деталей выполнен в виде пневматической измерительной скобы, содержащей три пары измерительных сопел 20, 21, 22, при этом каждая пара сопел установлена на оси, параллельной оси детали, проходящей через ее торцевые поверхности, и удалена от осей двух других пар на угол 120 градусов. Опорной поверхностью детали при измерении является образующая цилиндрической поверхности предыдущей детали. Каждая пара сопел соединена линиями связи с соответствующими измерительными камерами трех измерительных каналов приборов.

Второй измерительный элемент 20 для контроля диаметра деталей выполнен в виде пневматической измерительной скобы, содержащей базирующую и перпендикулярную ей опорную поверхности, два сопла 23, расположенных на одной вертикальной оси, удаленной от опорной поверхности на величину половины диаметра контролируемой детали. Сопла соединены с измерительной камерой четвертого измерительного канала.

Электронная система управления (СУ) 10 содержит запоминающее устройство и соединена с исполнительными устройствами 8, 9, приводом транспортера 6, блоками обработки измерений (БОИ) приборов 3, 4.

Загрузочное устройство 1 выполнено в виде наклонного лотка с боковыми направляющими, имеющими входную и выходную фаски с углом 30 градусов, при этом ширина лотка больше максимальной длины ролика на 0,03-0,1 мм.

Исполнительные устройства 8, 9 выполнены в виде управляемых пневматических цилиндров, штоки которых имеют диаметры контролируемых деталей.

Исполнительное устройство 8 установлено напротив второй измерительной позиции и служит для загрузки контролируемой детали в спутник 7 транспортера 5.

Исполнительное устройство 9 содержит несколько управляемых пневматических цилиндров по количеству накопителей 11 и служит для извлечения деталей из транспортера 5 в соответствующие накопители 11.

Накопители деталей 11 снабжены датчиками наполнения и сигнальными лампами.

Контрольно-сортировочный автомат работает следующим образом.

После включения автомата воздух из блока подготовки 12 подают в четыре измерительные камеры пневмоэлектронных приборов 3, 4 и далее из каждой камеры через пару сопел, установленных в измерительных элементах 19, 20, в зазоры между контролируемыми поверхностями деталей и торцевыми поверхностями сопел.

Настройку измерительного устройства 2 производят путем поочередной установки в измерительные позиции установочных деталей, размеры которых соответствуют пределам поля допуска длины и диаметра, установки пределов измерений в приборах 3, 4 для каждого измерительного канала.

В систему управления 10 вводят количество и пределы размерных групп по длине и диаметру деталей.

В исходном положении исполнительное устройство 8 включено, при этом его шток занимает положение детали во втором измерительном элементе 20 на время контроля первой детали в первом измерительном элементе 19.

В процессе сортировки детали скатываются по наклонному лотку загрузочного устройства 1, последовательно заполняя обе позиции измерения, образованные элементами 19, 20.

С помощью трех пар сопел 20, 21, 22, установленных в первом измерительном элементе 19, контролируют длину деталей по величине измерительных зазоров в трех точках торцевой поверхности детали и соответствующего изменения давления в измерительных камерах трех измерительных каналов.

Одновременно с контролем длины детали контролируют диаметр предыдущей детали во втором измерительном элементе 20 путем измерения зазоров, образованных контролируемой поверхностью детали и торцевыми поверхностями сопел 23, и соответствующего изменения давления в камере четвертого измерительного канала.

Результаты измерений каждого прибора с пневмоэлектронных преобразователей 15, 16 передаются в БОИ, где они преобразуются в цифровой сигнал и отображаются па индикаторах 17, 18 относительно пределов поля допуска. Блок обработки измерений передает результаты в систему управления 10, которая соотносит результаты измерений к определенной размерной группе деталей, соответствующей номеру накопителя.

По сигналу от системы управления 10 шток пневмоцилиндра исполнительного устройства 8 помещает деталь из второй измерительной позиции в спутник 7 транспортера 5. Электропривод 6 передвигает транспортер 5 на один шаг.

Система управления запоминает номер накопителя 11 для каждой детали и подает сигнал на соответствующее исполнительное устройство 9, которое при достижении детали определенного накопителя выталкивает ее из спутника транспортера 5 в соответствующий накопитель 11.

В измерительные позиции подаются следующий детали, и цикл работы автомата повторяется.

При поступлении сигнала от датчиков наполнения накопителей 11 автомат останавливается.

Таким образом, применение двухпозиционного пневматического измерительного устройства, соединенного с пневмоэлектронными измерительными приборами, электронной системы управления с изменяемыми параметрами размерных групп позволило повысить надежность автомата, точность контроля и увеличить количество групп рассортировки цилиндрических деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 2010 |

|

RU2464530C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРЦОВОГО БИЕНИЯ РОЛИКОВ | 2005 |

|

RU2288447C1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ВАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2297594C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ | 2008 |

|

RU2388995C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301402C1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1989 |

|

SU1743654A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА | 2006 |

|

RU2319108C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕПАРАЛЛЕЛЬНОСТИ ОСИ ОТВЕРСТИЯ И ПЛОСКОСТИ | 2008 |

|

RU2381443C2 |

| Запоминающее устройство для контрольно-сортировочных автоматов | 1973 |

|

SU488260A1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для пневматического контроля и сортировки цилиндрических деталей. Контрольно-сортировочный автомат состоит из загрузочного устройства, транспортера с приводом, измерительного устройства, соединенного с измерительным прибором, исполнительных устройств, накопителей деталей, системы управления с запоминающим устройством, соединенной с исполнительными устройствами, измерительным прибором и приводом. Измерительное устройство содержит два пневматических измерительных элемента для контроля длины и диаметра цилиндрических деталей, установленных перпендикулярно друг другу и образующих две измерительные позиции с единой базирующей поверхностью, систему сопел, соединенных с измерительным прибором. Измерительный прибор выполнен в виде двух двухканальных пневмоэлектронных длиномеров, при этом каждый измерительный канал содержит измерительную камеру с пневмоэлектронным преобразователем, блок обработки измерений и соединен с одной парой измерительных сопел. Изобретение позволяет повысить точность контроля и надежность устройства. 8 з.п. ф-лы, 2 ил.

| ВОЛОСОВ С.С | |||

| и др | |||

| Приборы для автоматического контроля в машиностроении | |||

| - М.: Издательство стандартов, 1975, с.295-299 | |||

| Пневматическое устройство для контроля линейных размеров | 1976 |

|

SU557265A1 |

| Пневматическое устройство для измерения линейных размеров | 1980 |

|

SU945654A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2001 |

|

RU2262662C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2258904C1 |

| DE 4200401 А1, 15.07.1993. | |||

Авторы

Даты

2008-02-20—Публикация

2006-03-06—Подача