Предпосылки к созданию изобретения

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию режущих инструментов, а более конкретно, к созданию пильных полотен, имеющих новые геометрии зубьев, позволяющие улучшить резание.

Известный уровень техники

Одной из задач, стоящих перед изготовителями инструментов, является повышение долговечности и расширение функциональных свойств инструментов за счет модификации их режущих кромок. Сначала прогресс в этой области был связан с механическим упрочнением (нагартовкой, наклепом) металла и добавлением стальных кромок к инструментам из железа. В настоящее время развитие прогресса связано с применением новых сверхтвердых материалов. Как правило, идеальный режущий инструмент должен сочетать износостойкость (твердость) с ударопрочностью (ударной вязкостью). Так как достаточно трудно объединить упомянутые выше свойства в одном материале, известные в настоящее время пильные полотна обычно содержат имеющее относительно высокую ударную вязкость металлическое основание с высоким сопротивлением усталости при изгибе и ленту режущей кромки из быстрорежущей стали, которая является менее вязкой, но имеет высокую износостойкость. Лента режущей кромки имеет такую ширину, что по меньшей мере концы режущих зубьев ленточной пилы или пильного полотна, или даже режущие зубья целиком могут быть вырезаны из нее.

Как правило, желательно повысить срок службы режущей поверхности и улучшить качество резания. Например, поверхность резания может становиться шероховатой или неровной в тех случаях, когда режущая кромка становится тупой или когда форма и ориентация режущих зубьев не являются оптимальными. Аналогичным образом, стружка может накапливаться у режущих поверхностей, что приводит к забиванию траектории резания и затрудняет дальнейший процесс резания. Специалисты постоянно думают об улучшении качественных характеристик резания.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается способ резания с улучшенными характеристиками резания и повышенной износостойкостью.

В соответствии с первым аспектом настоящего изобретения предлагается режущий инструмент, который содержит изготовленное из металла основание, имеющее множество режущих зубьев вдоль кромки основания, причем по меньшей мере один режущий зуб имеет по меньшей мере один паз в режущей кромке.

В соответствии с одним или несколькими вариантами осуществления изобретения основание имеет первую толщину у первой кромки и клиновидную область на противоположной кромке основания, идущую во внутренний участок элемента режущей кромки и через элемент режущей кромки режущего инструмента, причем по меньшей мере один элемент кромки из второго металла расположен в непосредственной близости от поверхности клиновидной области кромки основания и образует металлургическую связь с ней.

В соответствии с другим аспектом настоящего изобретения предлагается режущий зуб для использования в режущем инструменте, причем указанный режущий зуб имеет по меньшей мере один паз на конце зуба, для того чтобы образовать более двух режущих углов.

В соответствии с еще одним аспектом настоящего изобретения предлагается режущий инструмент, который содержит изготовленное из металла основание и элемент кромки, имеющий множество режущих зубьев, причем указанный элемент кромки соединен с основанием вдоль кромки основания. Режущий зуб изготовлен из композита, который содержит по меньшей мере первый и второй металлы, причем первый металл мягче, чем второй металл, при этом первый более мягкий металл фланкирован вторым более твердым металлом, причем канавка введена во время использования за счет избирательного истирания первого более мягкого металла.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления режущего инструмента, имеющего основание и множество режущих зубьев вдоль кромки основания, который предусматривает создание канавки, идущей продольно вдоль длины инструмента в режущей кромке режущих зубьев. Паз в режущей кромке получают за счет механической обработки или паз образуют во время использования за счет избирательной эрозии более мягкого материала, расположенного во внутренней области режущей кромки.

В описании настоящего изобретения термин "около" означает возможное отклонение в диапазоне ±10% от указанного значения.

Краткое описание чертежей

Указанные выше и другие задачи, характеристики и преимущества изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные элементы имеют одинаковые позиционные обозначения.

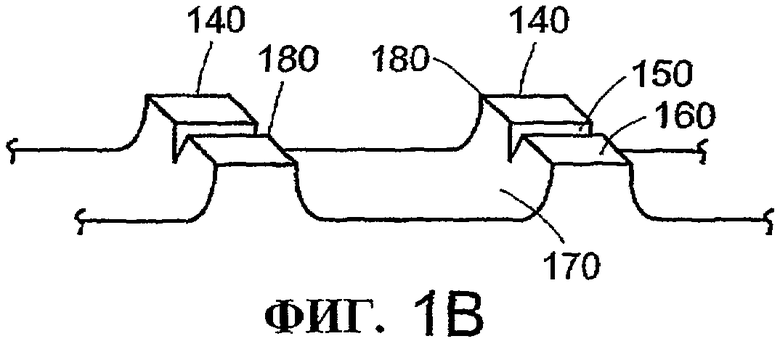

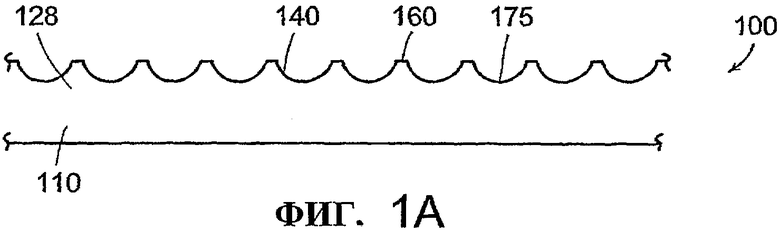

На фиг.1А показан вид сбоку, а на фиг.1В показан фрагмент вида в перспективе режущего инструмента в соответствии с одним или несколькими вариантами настоящего изобретения.

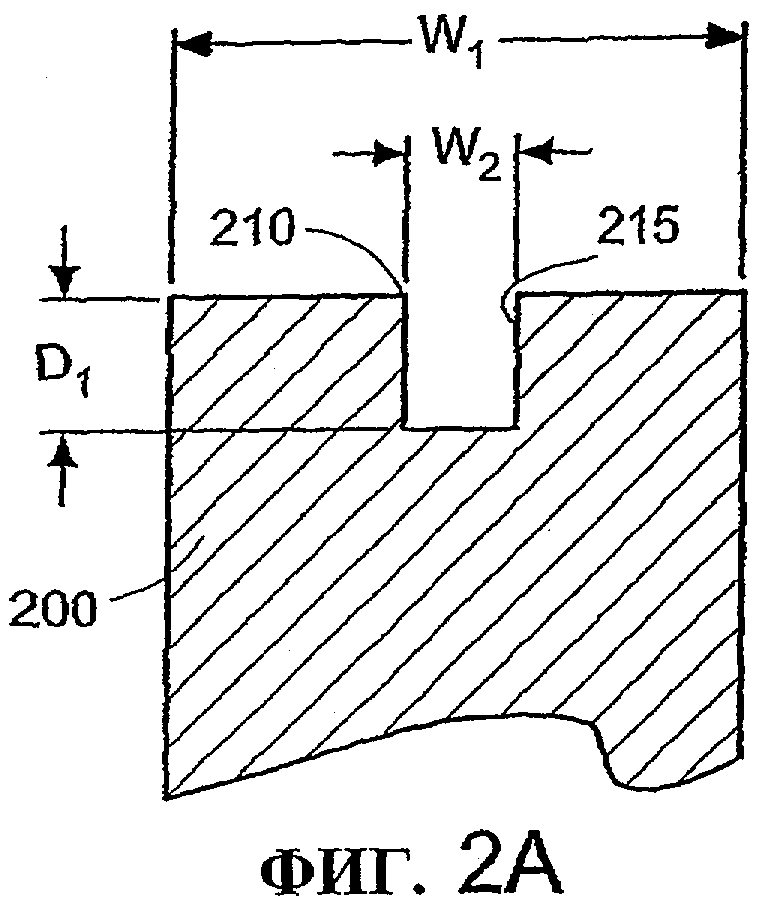

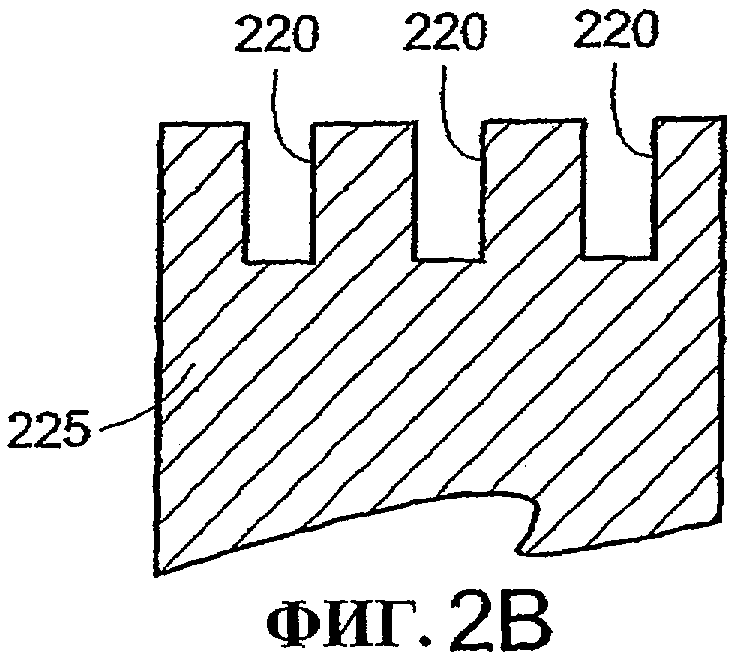

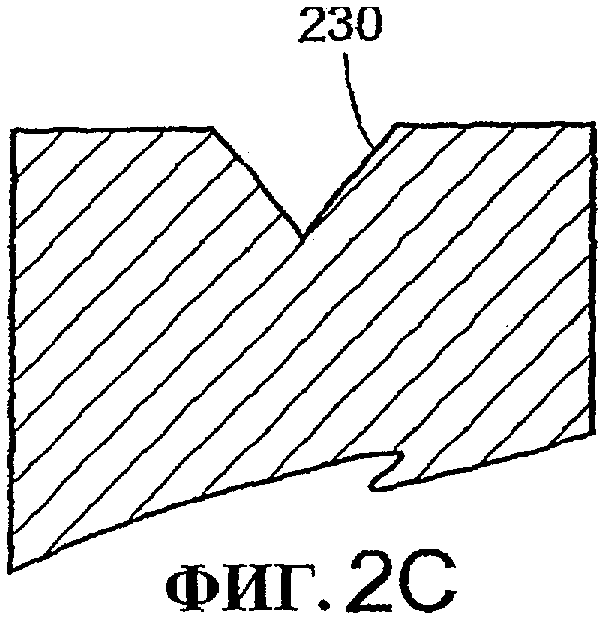

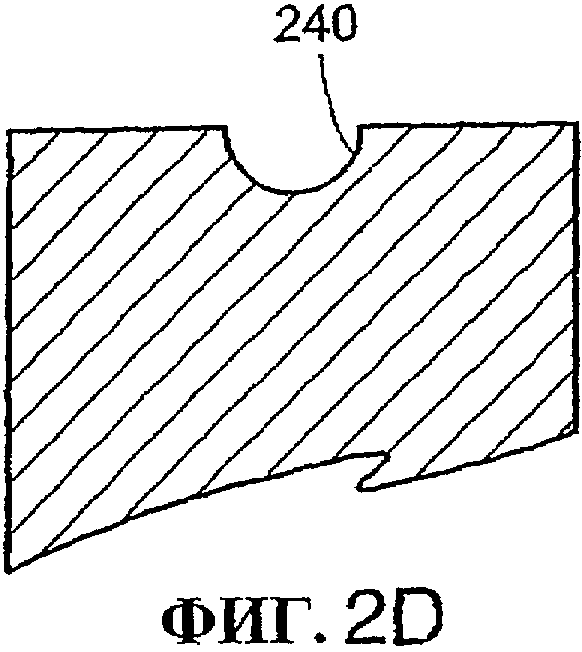

На фиг.2A-2D показаны поперечные сечения различных вариантов геометрии паза, используемых в режущих зубьях режущего инструмента в соответствии с одним или несколькими вариантами настоящего изобретения.

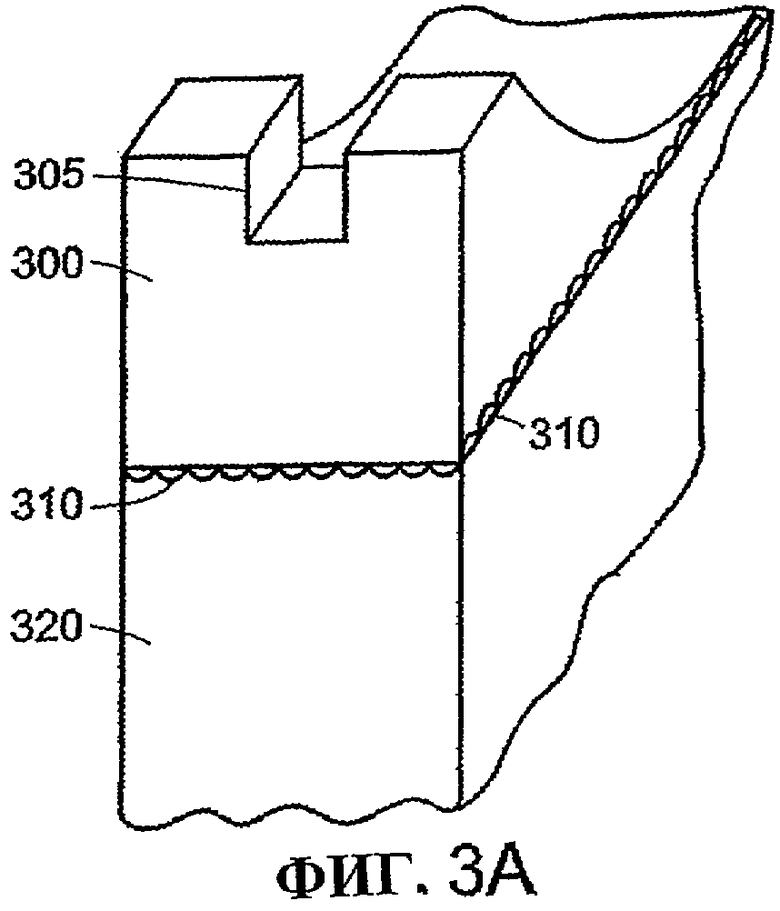

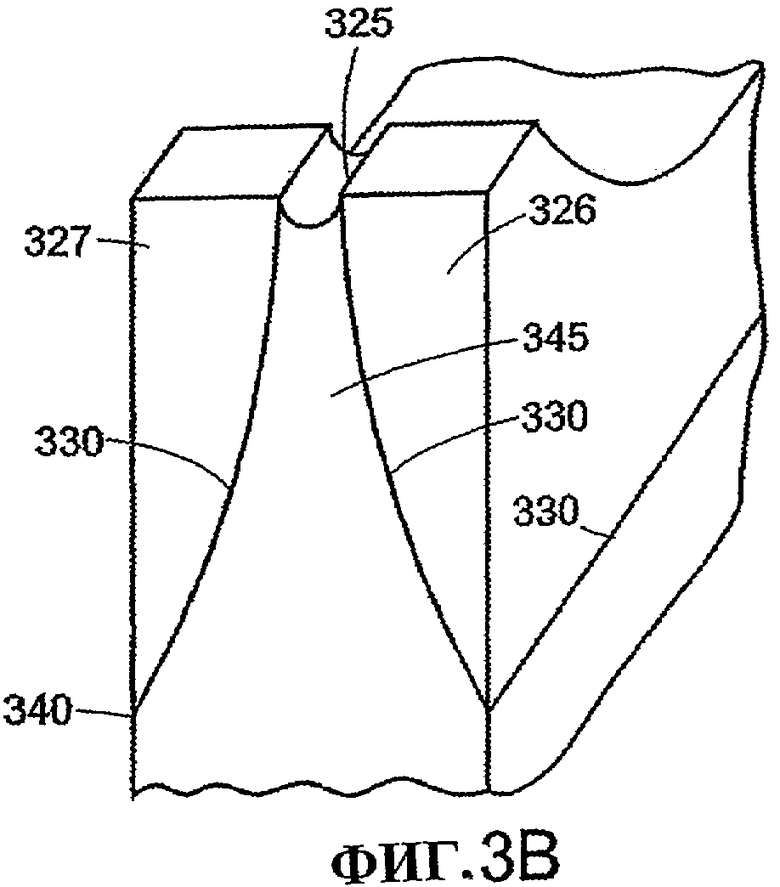

На фиг.3А показано поперечное сечение известного сварного изделия, а на фиг.3В показано поперечное сечение связанного изделия, имеющего режущую кромку с пазом в соответствии с одним или несколькими вариантами настоящего изобретения.

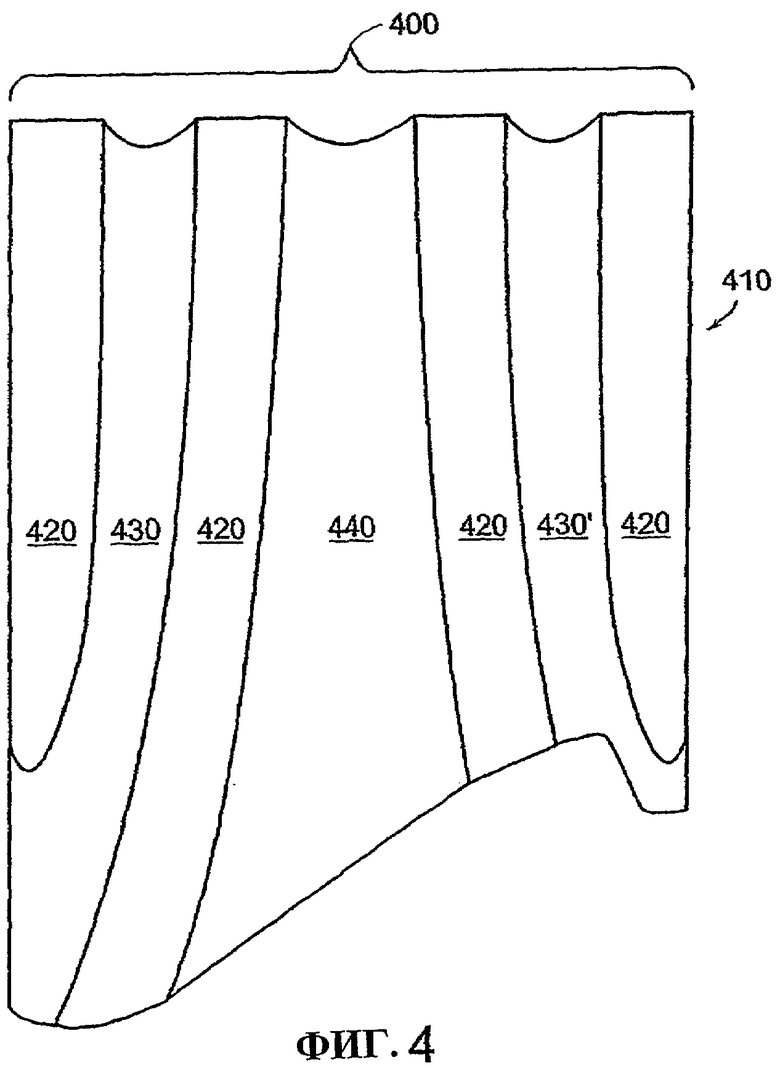

На фиг.4 показано поперечное сечение одного или нескольких вариантов композитного металлического изделия в соответствии с настоящим изобретением, в котором элемент кромки имеет множество чередующихся слоев твердого режущего металла и более гибкого опорного металла.

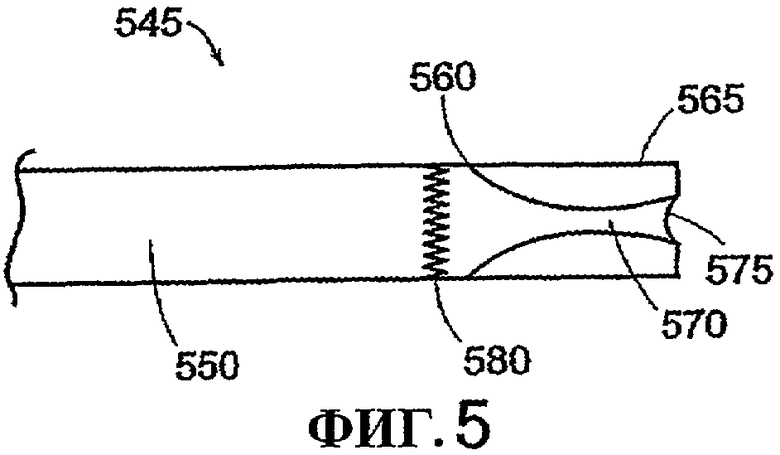

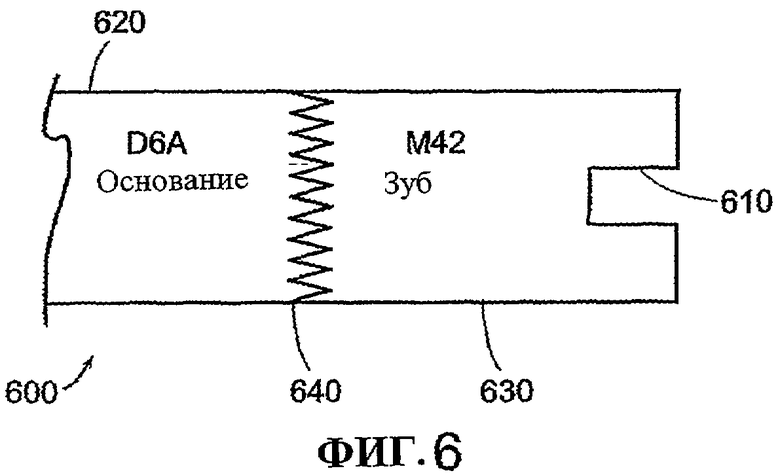

На фиг.5 и 6 показаны режущие инструменты, имеющие зуб с пазом в соответствии с одним или несколькими вариантами настоящего изобретения.

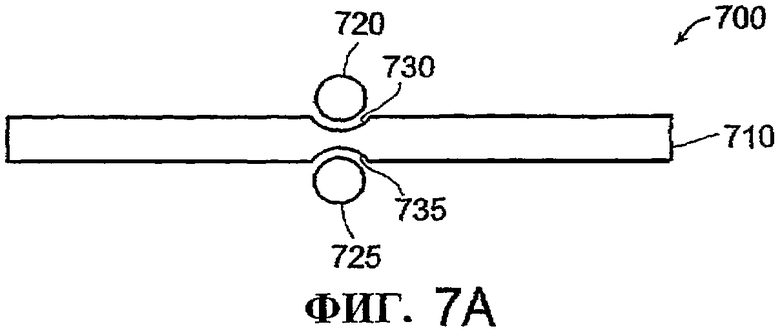

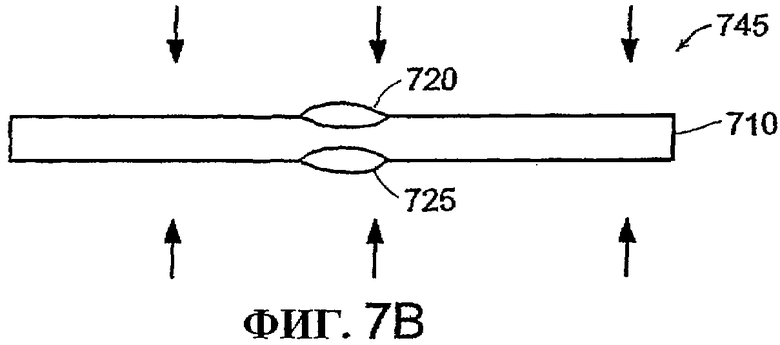

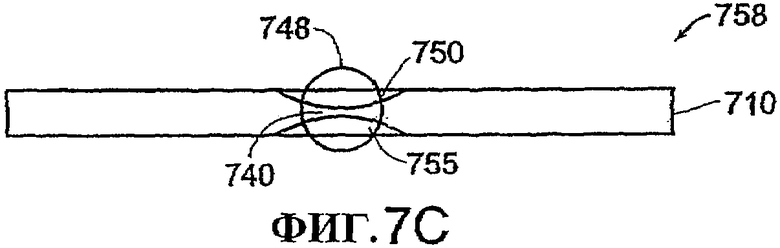

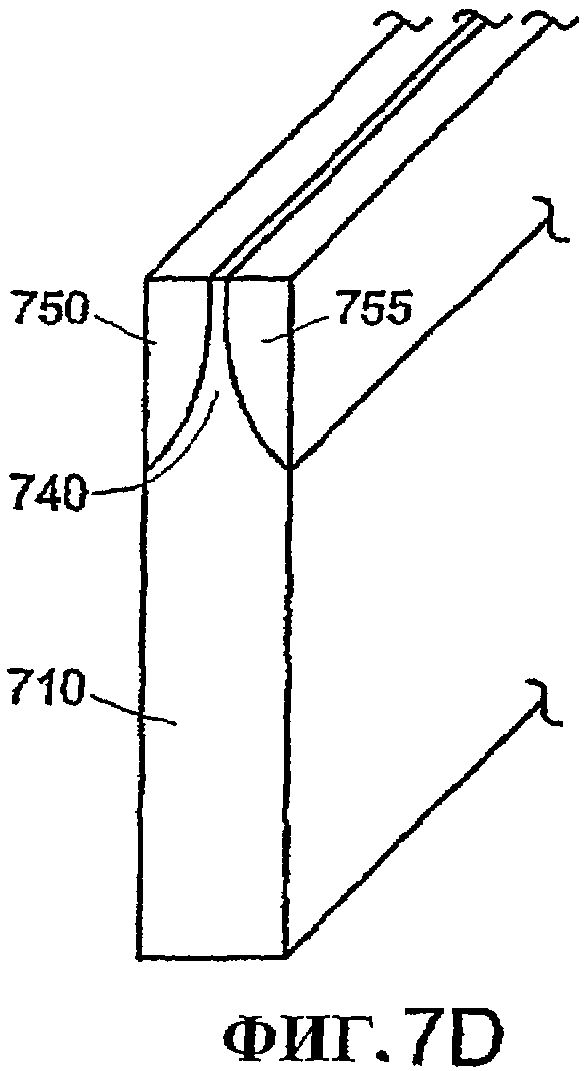

На фиг.7 показано изготовление композитного режущего инструмента и показан собранный композит двух различных металлов (А) ранее соединения, (В) после по меньшей мере одной операции объединения (стрелками показано приложенное давление), (С) после дополнительных операций объединения и (D) после прорезания паза.

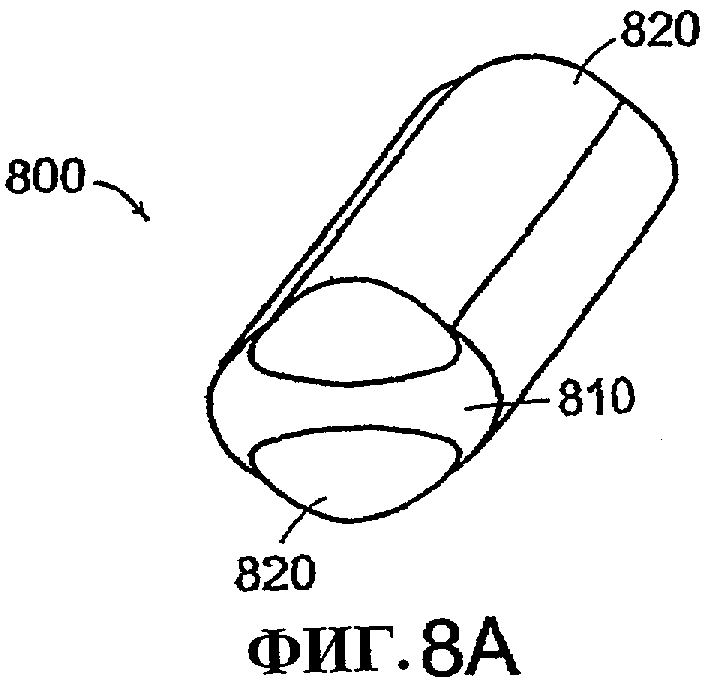

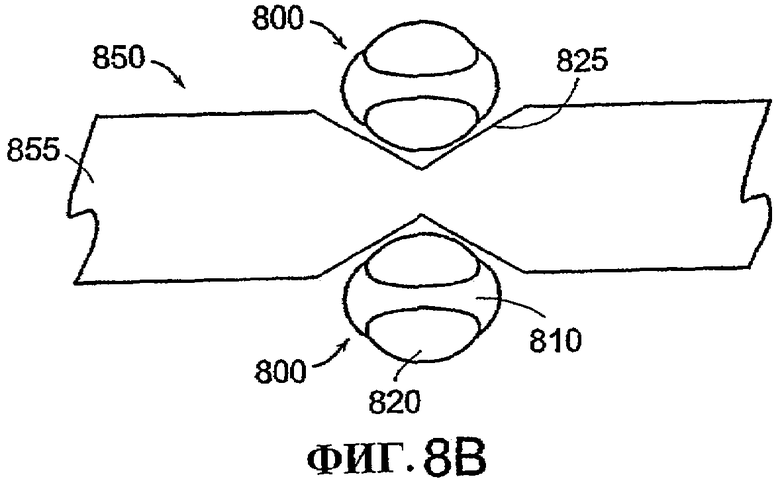

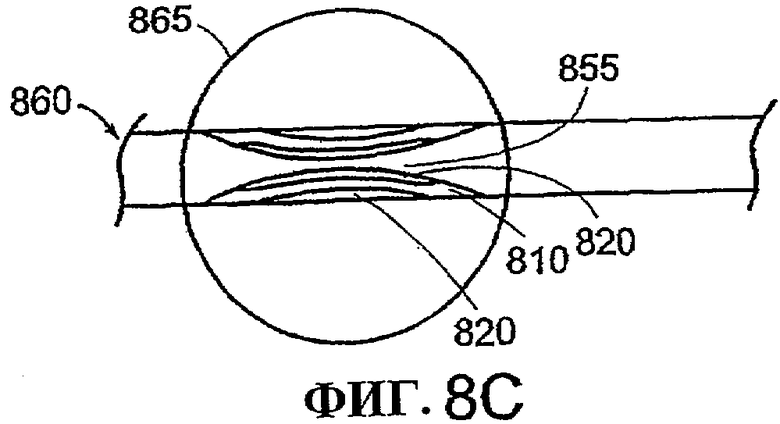

На фиг.8А-8С показано изготовление и использование композитной металлической проволоки для изготовления режущего инструмента в соответствии с одним или несколькими вариантами настоящего изобретения.

Подробное описание изобретения

В соответствии с настоящим изобретением предлагается усовершенствованное режущее изделие, имеющее новую режущую поверхность. Режущий инструмент 100 в соответствии с настоящим изобретением показан на фиг.1А в виде сбоку. Режущий инструмент 100 содержит основание 110 и элемент кромки 128, идущий вдоль длины основания 110. Готовое изделие, например, пильное полотно, имеет режущие зубья 140, вырезанные или полученные за счет механической обработки в элементе кромки 128 режущего инструмента. На фиг.1В показан фрагментарно вид в перспективе режущего инструмента 100. Режущие зубья 140 имеют паз или вырез 150 в режущей кромке 160. Область паза или выреза между режущими кромками 160 представляет собой углубление между зубьями пилы 175 (режущая кромка и углубление между зубьями пилы показаны не в масштабе). Режущий зуб, который содержит паз, канавку или углубление в режущей кромке, повышает эксплуатационную долговечность инструмента, снижает вероятность сдвига (среза) режущих зубьев и улучшает качество резания. Срок службы инструмента оценивают, в частности, путем оценки степени отслаивания зуба с течением времени.

"Режущая поверхность" режущего инструмента включает в себя всю поверхность, которая обращена к объекту и вступает в зацепление с ним в процессе резания, причем эта поверхность включает в себя углубление между зубьями пилы, режущую кромку и боковые поверхности. Использованный здесь термин "режущая кромка" означает самую верхнюю область режущей поверхности, которая входит в зацепление с объектом в процессе резания и которая содержит паз. "Режущий угол" образуется на стыке режущей кромки, наклонного углубления между зубьями пилы и боковых поверхностей (или поверхностей паза). Число и расположение режущих углов влияет на характеристики резания инструмента.

В соответствии с одним или несколькими вариантами основание 110 и элемент кромки 128 являются интегральными, то есть выполнены в виде одной детали (единого целого) и изготовлены из одного и того же материала. В соответствии с другими вариантами основание и элемент кромки изготовлены из различных материалов, например, основание изготовлено из первого вязкого металла, а элемент кромки изготовлен из второго твердого металла. В соответствии с одним или несколькими вариантами основание изготовлено из металла, имеющего желательные свойства механической и тепловой стабильности, например, в условиях, которые обычно встречаются в операциях резки пилой (распилки) или в операциях резания. Как правило, металлическое основание может быть изготовлено из любого горячекатаного или холоднокатаного металла или металлического сплава, который является ударно-вязким и пружинистым. Металлическое основание обладает упругостью и поэтому металлы, которые обладают упругостью, например пружинные металлы, могут быть использованы в соответствии с настоящим изобретением.

В соответствии с одним или несколькими вариантами настоящего изобретения второй металл, который используют в качестве металла режущей кромки, является более твердым или более износостойким, чем первый металл. Элемент кромки изготавливают из износостойкого металла; например, элемент кромки изготавливают из металла, способного выдерживать условия абразивного износа, которые обычно встречаются при работе режущей кромки в операциях распилки или резания. В качестве металла элемента кромки могут быть использованы различные марки быстрорежущей стали, в том числе с использованием порошковых металлов. В качестве примеров можно привести быстрорежущую сталь марок Matrix II, М2, М42, М51, М3 Type 1, М3 Type 2 и т.п.

Режущий инструмент содержит по меньшей мере один зуб, имеющий по меньшей мере один паз или канавку в режущей кромке; однако никакие другие ограничения не являются необходимыми. Режущие зубья могут иметь любую подходящую форму и геометрию, в зависимости от ожидаемого применения режущего инструмента. Режущие зубья могут быть расположены любым желательным образом вдоль режущей поверхности. Режущий инструмент может иметь один или несколько зубьев с пазами и/или может иметь комбинацию зубьев с пазами и без пазов. Зубья могут находиться в плоскости основания или вне этой плоскости в зависимости от конкретного применения режущего инструмента. Короче говоря, имеется свободный выбор конструкции режущего инструмента, наиболее подходящей для конкретного применения режущего инструмента. В результате определения (задания) соответствующего построения режущих зубьев настоящее изобретение позволяет улучшить свойства режущей кромки за счет предусмотрения паза или углубления в режущей кромке.

Настоящее изобретение имеет отношение ко всем типам режущего инструмента. Режущий инструмент в соответствии с настоящим изобретением включает в себя как композитные пилы (биметаллические пилы), так и пилы, изготовленные из единственного металла. Режущий инструмент в соответствии с настоящим изобретением включает в себя обычные сварные биметаллические пилы и композитные металлические пилы, изготовленные в соответствии с одним или несколькими вариантами настоящего изобретения. В соответствии с одним или несколькими вариантами настоящего изобретения полотно (режущий элемент) представляет собой полотно с зубьями, например, пильное полотно для ручной лучковой пилы и лучковой пилы с двигателем, кольцевой пилы, ажурной пилы (машинной ножовки), пилы с возвратно-поступательным движением и ленточной пилы. В качестве примера можно указать, что полотно может быть приварено (к основанию), например, при помощи стыкового сварного соединения, с образованием пильного полотна ленточной пилы.

Паз ориентирован в продольном направлении в режущей кромке зуба, то есть в направлении резания. Паз режущего зуба может иметь различную геометрию, как это показано в не имеющих ограничительного характера примерах на фиг.2A-2D. На фиг.2А показан режущий зуб 200 в поперечном сечении, имеющий квадратный или прямоугольный паз 215. Паз имеет ширину паза W2 и глубину паза D1. Паз также имеет заданную ширину относительно полной ширины W1 режущего зуба. В соответствии с одним или несколькими вариантами ширина паза лежит в диапазоне около 5-50% от полной ширины режущей кромки. В соответствии с одним или несколькими вариантами ширина паза лежит в диапазоне около 0.005-0.020". Острые угловые стороны паза создают дополнительные режущие углы 210, так что в этом случае имеется четыре режущих угла вместо двух. Увеличение числа режущих углов играет положительную роль в наблюдаемом улучшении характеристик резания. Могут быть использованы два или больше пазов 220, как это показано на фиг.2В для режущего зуба 22. Этот вариант существенно увеличивает число режущих углов режущей поверхности. Пазом может быть v-образный паз 230 или закругленный паз 240, показанные соответственно на фиг.2С и 2D.

В соответствии с одним или несколькими вариантами полость, образованная пазом, содержит мягкий металл, органический полимер или другой ударопоглощающий материал. В качестве примера можно указать, что в паз вводят мягкий металл, такой как припой, металл основания или другой ударопоглощающий материал, такой как эпоксидная смола. Материал наполнителя позволяет демпфировать гармонические колебания, которые могут возникать в ходе первоначального использования, ранее "приработки" зубьев. Гармонические колебания особенно часто встречаются в том случае, когда зубья имеют большое отношение высоты к ширине, то есть в случае глубоких пазов. В соответствии с одним или несколькими вариантами выбирают такой амортизирующий материал, который легко изнашивается в ходе всего нескольких рабочих циклов пилы. При использовании некоторых режущих инструментов наблюдали, что материалы наполнителя истираются медленно, в соответствии с износом режущей кромки. Особой характеристикой варианта паза с материалом наполнителя в соответствии с настоящим изобретением является то, что паз является мелким и поэтому обладает структурной устойчивостью, которая практически равна структурной устойчивости зуба без паза; однако режущее действие режущего зуба непрерывно истирает или "обновляет" паз во время использования режущего инструмента. Поэтому наблюдается улучшение характеристик резания во время всего срока службы инструмента.

Паз может быть введен в режущий зуб с использованием различных способов. Например, паз может быть получен при помощи механической обработки режущих зубьев обычных режущих инструментов, имеющих полотна из единственного металла, порошкового металла или композитные металлические полотна, приваренные при помощи сварки, например, при помощи технологии сварки электронным лучом. Паз может быть введен в режущие зубья полотна с использованием обычных инструментов, таких как фреза, абразивный круг, алмазная пила, струя водомета, лазер и т.п. Следует иметь в виду, что различные технологии позволяют обеспечить различную точность выполнения паза и различные характеристики паза. Поэтому различные технологии выполнения паза выбирают с учетом желательной ширины и формы паза среди других характеристик.

Любой режущий инструмент получает преимущества за счет использования режущих зубьев с пазами в соответствии с настоящим изобретением. В соответствии с одним или несколькими вариантами режущий инструмент представляет собой обычное однокомпонентное пильное полотно, причем паз выполняют в режущей кромке с использованием обычных технологий.

В соответствии с одним или несколькими вариантами композитный режущий инструмент имеет основание из вязкого металла и режущую кромку из более твердого металла. Композитные пильные полотна, то есть пильные полотна, изготовленные из двух или нескольких различных металлов, получают при помощи сварки тонкой полосы быстрорежущей стали с кромкой основания (опоры) из упругого стального сплава. Обычной техникой сварки является сварка электронным лучом и лазерным лучом.

Режущий зуб 300 после проведения надлежащей сварки, который содержит паз 305 в соответствии с настоящим изобретением, показан на фиг.3А. Линией раздела 310 показана поверхность, по которой кромка приварена к основанию 320. Паз вводят в режущий зуб с использованием обычных технологий.

В соответствии с одним или несколькими вариантами настоящего изобретения композитные металлические режущие инструменты имеют режущие зубья, образованные из комбинации твердого металла режущего инструмента (твердой быстрорежущей стали) и более мягкого металла основания, который по сути образует паз режущего зуба. Режущая кромка, обращенная к поверхности резания, имеет чередующиеся области твердого металла режущего инструмента и более мягкого металла. Мягкий металл может быть предусмотрен в виде заполненного металлом паза в более твердом металле режущего инструмента. На фиг.3В показан композитный металлический режущий инструмент в соответствии с одним или несколькими вариантами настоящего изобретения. Металлическое основание идет вверх от основания 340 и до режущей кромки во внутренней области режущего инструмента. Металлическое основание образует вытянутый конусный участок 345, который служит для образования углубления 325 между двумя сторонами 326, 327 режущего зуба. Таким образом, в соответствии с одним или несколькими вариантами настоящего изобретения паз образован за счет размещения более мягкого материала между двумя сторонами режущего зуба. Паз 325 может быть введен во время использования в течение первых циклов резания, которые приводят к избирательной эрозии более мягкого металла (или другого материала) в области паза. В соответствии с одним или несколькими вариантами, металлургическая связь 330 образуется между основанием и режущими зубьями композитного режущего инструмента. Длина (и соответствующая площадь) связи больше для режущего инструмента, показанного на фиг.3В, чем для показанного на фиг.3А, в результате чего достигаются дополнительные преимущества, например, композитный режущий инструмент может быть более прочным, более долговечным и более стойким к разрушению при сдвиге.

В соответствии с настоящим изобретением предлагаются также и более сложные композитные режущие инструменты, имеющие режущие кромки с пазами. Выполненная в соответствии с одним или несколькими вариантами настоящего изобретения режущая кромка 400 композитного режущего инструмента 410, которая показана на фиг.9, содержит множество чередующихся слоев твердого металла 420 режущего инструмента и более гибкого, опорного металла 430. Находящаяся в самой глубине секция 440 представляет собой коническую сужающуюся секцию металлического основания. Для гибких, опорных секций 430 может быть использован такой же металл, что и металл металлического основания 440, или другой металл. Металлические компоненты режущей кромки металлургически связаны у общих поверхностей. Толщина гибких, опорных металлических секций 430 может быть такой же, что и толщина находящейся в самой глубине секции 440, или может быть другой. Например, на фиг.4 показано композитное металлическое изделие, которое имеет три секции 430, 440, 430' из гибкого, опорного металла различной толщины. Число, толщину и расположение различных металлических областей в элементе кромки выбирают таким образом, чтобы придать изделию желательные свойства.

В соответствии с одним или несколькими вариантами режущий инструмент представляет собой гибридное изделие, содержащее композитную металлическую режущую полосу, которую приваривают, после изготовления, к металлическому основанию. Режущие зубья затем прорезают в композитной металлической режущей кромке таким образом, чтобы чередующиеся слои стали режущего инструмента и мягкого металла образовывали режущие кромки и пазы в соответствии с настоящим изобретением. На фиг.5 показано гибридное пильное полотно 545, полученное с использованием обычного основания 550. Композитная металлическая режущая кромка 560 содержит связанную в твердом состоянии композитную полосу чередующихся слоев из твердой стали 565 режущего инструмента и более мягкого опорного металла 570. Паз 575 образован в мягком опорном металле. После изготовления композитную металлическую режущую кромку соединяют по линии сварки 580 с основанием с использованием обычной технологии сварки.

Режущая кромка содержит чередующиеся области или секции твердого и мягкого металла, которые в твердом состоянии были соединены друг с другом, как это показано на фиг.3В, 4 и 5. В соответствии с одним или несколькими вариантами истирание материала происходит таким образом, что образуется углубление в амортизирующем материале (и за счет этого открываются новые режущие кромки режущего инструмента). Во время первоначального использования области мягкого металла истираются всего за несколько циклов работы полотна и заглубляются ниже уровня твердого металла режущего инструмента с образованием мелкого паза в поверхности резания. Это дает дополнительные преимущества связанным в твердом состоянии композитным металлическим изделиям в соответствии с настоящим изобретением, так как мягкий металл истирается по мере износа режущей поверхности инструмента, так что паз непрерывно обновляется.

Были исследованы характеристики резания режущего инструмента с пазом, имеющим прямоугольную геометрию, как это показано на фиг.6. На фиг.6 показан режущий инструмент 600, имеющий зуб с прямоугольным пазом 610 шириной 0.008'' и глубиной 0.010'', полученным за счет фрезерования в режущем зубе обычного композитного пильного полотна. Основание 620 пильного полотна (толщиной 0.042'') было изготовлено из материала D6A; а изготовленная из материала М42 режущая полоса 630 (шириной 0.060'') была приварена при помощи сварки электронным лучом к кромке основания. Место 640 сварки электронным лучом показано как широкая линия, чтобы показать широкую область воздействия теплоты сварки. Режущие зубья (которые на этом виде не видны) вырезаны в режущей полосе, причем был вырезан фрезой паз шириной 0.006'' ранее ориентации зуба под заданным углом резания.

Полученный инструмент был использован в стандартных условиях резания, при этом эксплуатационные параметры полотна сравнивали с полотном без паза. Определили, что режущий инструмент с пазом имеет повышенный срок службы по сравнению с обычными полотнами без паза. Например, срок службы может быть на 25% больше, и даже во много раз больше, в зависимости от конкретного применения. Улучшение характеристик резания наблюдали при работе полотна с пазом, до полного снашивания режущего зуба до основания углубления между зубьями пилы. Без использования амортизирующего материала наблюдаются заметные вибрации пильного полотна во время начальной приработки полотна. Введение амортизирующего материала в паз существенно снижает вибрацию.

Не желая связывать себя какой-либо конкретной теорией, все же можно предположить, что паз создает дополнительные режущие поверхности (углы), что улучшает процесс резания за счет стружкодробления. Кроме того, паз уменьшает размер стружки и создает дополнительную область зазора (в пазу) для ее удаления от режущей поверхности. Мелкую стружку легче удалять, а более эффективное удаление стружки снижает износ режущего зуба и улучшает характеристики резания.

В соответствии с одним или несколькими вариантами композитные металлические режущие инструменты в соответствии с настоящим изобретением получают за счет нагревания под давлением сборки различных металлических компонентов, чтобы образовать связанное изделие, причем этот процесс известен как соединение в твердом состоянии. Композитная сборка содержит металлическое основание, такое как лист или полоса, имеющее по меньшей мере одну выемку или канавку, расположенную на продольном направлении на одной или двух сторонах металлического основания, которое способно принимать удлиненный металлический элемент или проволоку. Может быть использована проволока любой формы, которую выбирают в зависимости от ряда факторов, в том числе от наличия исходного материала, легкости изготовления и желания дополнить конфигурацию продольной выемки металлического основания. Поперечное сечение примерной композитной сборки 700, которая содержит металлическое основание 710 и удлиненные элементы 720, 725, расположенные в соответствующих выемках 730, 735 металлического основания 710, показано на фиг.7А.

Композитную сборку нагревают под давлением для того, чтобы привести металлическое основание и удлиненные элементы в тесный контакт и образовать металлургическую связь между металлами компонентов. В соответствии с одним или несколькими вариантами композитную сборку сначала нагревают до температуры выше комнатной температуры и ниже температуры любого металлургического преобразования (Тm) любых металлов композитной сборки, а после этого пропускают через пару валков ("валки клети"), чтобы приложить давление связи и уменьшить толщину изделия.

На фиг.7В показано изделие 745 в промежуточной точке в ходе процесса нагревания и прокатки. Введенные проволоки 720, 725 прижимаются к металлическому основанию и входят в него. В соответствии с одним или несколькими вариантами происходит также снижение толщины металлического основания. Чем больше снижение толщины металлического основания (выраженное в % снижения), тем больше усилия, приложенные к поверхности раздела между металлическими компонентами. Таким образом, размер и форма проволоки, толщина металлического листа и размер и форма канавки связаны с силами сцепления, испытываемыми композитной сборкой, причем в точке, в которой проволоку (проволоки) вводят в основание канавки, большие усилия вытяжки способствуют образованию прочной связи в твердом состоянии.

Несмотря на то что конкретные используемые температуры варьируют в зависимости от использованных материалов и процедур приложения давления, температуры могут лежать в диапазоне ориентировочно от 800 до 1600°F или, в некоторых вариантах, ориентировочно от 1000 до 1550°F. Нагревание может быть проведено любым известным способом. В качестве примера можно указать, что композитная сборка может быть нагрета с использованием индукционного нагрева или нагрева сопротивлением. В соответствии с одним или несколькими вариантами теплоту подают в виде излучения, например в виде лазерного излучения.

Аналогичным образом конкретные давления варьируют в зависимости от использованных материалов и процедур приложения давления. Давление может быть создано с использованием любого обычного способа. В качестве примера можно указать, что давление создают с использованием прокатного стана или клети типа turks head. Давление является функцией множества переменных, в том числе (но без ограничения) диаметра валка, стойкости материала к деформации (твердости), толщины металла и коэффициента трения между валком и прокатываемым металлом, причем усилия, которые возникают при прокатке, хорошо известны специалистам в этой области. Введение твердой проволоки в виде вставки, а в особенности введение двух проволок, расположенных друг над другом сверху и снизу от металлического основания, создает более высокое давление в точке контакта, то есть именно в том месте, где желательно приложение высокого давления для улучшения сцепления. Дополнительная толщина, имеющаяся локально за счет наличия удлиненного элемента, обеспечивает дополнительное давление, улучшающее сцепление во время операции соединения в твердом состоянии (в твердой фазе).

На фиг.7С показано готовое изделие 758, в котором давление привело к принудительному вхождению второго металла проволочной вставки в металлическое основание, причем поверхность изделия является главным образом плоской. Площадь контакта между проволокой и основанием в ходе процесса сцепления существенно возрастает за счет уменьшения толщины и удлинения изделия. Увеличенная площадь контакта создает широкую поверхность сцепления и способствует повышению качества сцепления. Металлическое основание 710 существенно утоняется (становится тоньше) в зоне сцепления 748, так что только тонкая полоса 740 металлического основания находится между верхней и нижней областями 750, 755, возникающими от бывших проволочных вставок.

Готовое связанное изделие 758 получают путем разрезания в зоне сцепления 748, что позволяет получить композитный металлический режущий инструмент в соответствии с настоящим изобретением. Как это показано на фиг.7D в перспективном виде, металлическое основание 710 имеет коническую секцию 740, которая находится в контакте с элементами кромки 750, 755 на противоположных поверхностях утоненной конической секции 740. Элементы кромки 750, 755 имеют дополняющую конусность относительно конусности секции 740, так что поверхность изделия является плоской. Изменение профиля может быть линейным или криволинейным или может иметь более сложную геометрию, вызванную течением материала во время изготовления. Элементы кромки 750, 755 и утоненная, коническая секция 740 основания 710 образуют сильную, то есть металлургическую связь на противоположных поверхностях.

Таким образом, за счет использования нескольких простых (и быстрых) операций способ в соответствии с одним или несколькими вариантами настоящего изобретения позволяет получать изделие желательной толщины. Исходные материалы могут быть более толстыми, чем используемые в обычных процессах сварки электронным лучом, при этом окончательную толщину получают за счет проведения меньшего числа операций и в течение меньшего времени, что приводит к существенной экономии денежных средств и материалов.

Для более сложных режущих кромок, таких как показанная на фиг.4, в описанном выше способе соединения используют композитную металлическую проволоку, такую как показанная на фиг.8А. Проволока 800 содержит металл 810, например, такой же или аналогичный тому, который используют в металлическом основании, и другой металл 820. Металл 820 является более твердым, чем металл 810, и расположен у внешней поверхности, так что более твердый металл придает повышенную износостойкость композиту. Составные металлы находятся в чередующихся областях, которые соединяются по их граничным поверхностям.

На фиг.8В показана композитная сборка 850, полученная с использованием композитной металлической проволоки 800 и металлического основания 855. Желательно, чтобы композитная проволока была совмещена с плоскостью металлического основания и оставалась совмещенной таким образом во время процесса объединения и сцепления. Композитная проволока 800 садится или плотно входит в канавку 825 металлического основания 855. В соответствии с одним или несколькими вариантами композитная проволока имеет такую форму, например, трапециевидную или подобную ей, которая препятствует вращению композитной проволоки в канавке. После установки компонентов композитной сборки в заданное положение сборку нагревают под давлением, чтобы образовать связанное изделие, как уже было описано здесь ранее.

На фиг.8С показано готовое композитное металлическое изделие 860 после нагревания и приложения давления в соответствии с настоящим изобретением. Область сцепления 865 содержит чередующиеся слои металлов 810 и 820, расположенные в области сцепления 865 с металлическим основанием. Полученный таким образом композитный лист разрезают вертикально через центральную секцию области сцепления 865, чтобы открыть кромки чередующихся слоев секций (820) твердого металла и гибкого опорного металла (81-0,855). Примерное готовое изделие показано на фиг.4.

Более детально процесс соединения в твердом состоянии композитных изделий раскрыт в публикации WO 2204/011180 A1.

Несмотря на то что были детально описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНОЕ МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2317208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СООТВЕТСТВУЮЩАЯ ЗАГОТОВКА | 2014 |

|

RU2684997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СООТВЕТСТВУЮЩАЯ ЗАГОТОВКА | 2014 |

|

RU2694861C1 |

| Полотно ленточной пилы по металлу | 2024 |

|

RU2828893C1 |

| Полотно ленточной пилы по металлу с абразивом | 2024 |

|

RU2828896C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2396163C2 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2836985C1 |

| Полотно пилы по металлу | 2024 |

|

RU2834793C1 |

| Режущий инструмент с асимметричными зубьями, имеющими режущие частицы | 2020 |

|

RU2808089C2 |

| ДИСКОВАЯ ПИЛА | 1998 |

|

RU2131336C1 |

Изобретение относится к области обработки резанием, изготовлению режущих инструментов, например режущих полотен. Режущий инструмент содержит основание, изготовленное из металла, и элемент кромки, имеющий множество режущих зубьев, причем элемент кромки соединен с основанием вдоль кромки основания. При этом режущий зуб изготовлен из композита, который содержит по меньшей мере первый и второй металлы, причем первый металл мягче, чем второй. При этом первый более мягкий металл фланкирован вторым более твердым металлом. Канавка образована во время использования инструмента за счет избирательного истирания первого более мягкого металла. Технический результат: повышение стойкости режущего инструмента и качества обработки. 3 н. и 14 з.п. ф-лы, 8 ил.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 5091264 А, 25.02.1992 | |||

| US 6220139 A, 24.04.2001 | |||

| Справочник инструментальщика, ред | |||

| И.А | |||

| Ординарцев | |||

| - Л.: Машиностроение, Ленинградское отделение, 1987, с.477, табл.12.10 | |||

| СЕМЕНЧЕНКО И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1962, с.226, фиг.96 | |||

| Политехнический словарь, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Советская энциклопедия, 1980, с.142, 143. | |||

Авторы

Даты

2008-03-20—Публикация

2003-07-07—Подача