Изобретение относится к способу предотвращения испарения цинка при нанесении погружением в расплав покрытия из цинка или сплавов цинка на стальную полосу, причем стальная полоса проходит через погруженный в ванну расплавленного металла рукав печи, в ванне расплавленного металла меняет направление движения при помощи направляющего ролика и затем выходит из ванны расплавленного металла вверх.

При непрерывном нанесении покрытия погружением в расплав, и особенно при горячем цинковании металлических полос, возникает эффект сублимации металла покрытия. Это особенно критично, так как сублимация происходит также в газовом пространстве печи предшествующего отжига полосы и активирования поверхности. В этом агрегате обычно присутствует атмосфера водорода/азота. Сублимат проникает назад в направлении, противоположном движению полосы, и откладывается на холодных местах в печи. Этому эффекту способствует присутствие водорода. Этот эффект известен и приводит с усилением образования сублимата к дефектам поверхности на покрываемой металлической полосе.

Из уровня техники известно, что добавлением влаги или окиси/двуокиси углерода эффект сублимации может быть существенно снижен и даже предотвращен.

Кроме того, в документе DE 4400886 С2 описан способ предотвращения испарения цинка при покрытии цинком или сплавами цинка стальной полосы посредством погружения в расплав, причем стальная полоса в зоне входа находится в атмосфере защитного газа из смеси инертного газа с водородом и/или моноксидом углерода как восстанавливающих газов и, дополнительно, диоксида углерода. Атмосфера защитного газа должна содержать до 20 объемных процентов водорода и до 10 объемных процентов моноксида углерода, или в атмосферу защитного газа должно быть добавлено от 0,05 до 8 объемных процентов СО2.

В документе ЕР 0172681 В1 описан способ предотвращения испарения цинка в непрерывном процессе горячего нанесения покрытия из цинка или сплавов цинка на металлическую полосу на основе железа, при котором полоса целиком находится во входной зоне. При этом в эту входную зону вводят водяной пар, чтобы сохранить атмосферу, которая окисляет пары цинка, а железную полосу не окисляет, и содержит по меньшей мере 264 ppm водяного пара и по меньшей мере 1 объемный процент водорода. Предпочтительно атмосфера внутри входной зоны должна содержать от 1 до 8 объемных процентов водорода и 300-4500 объемных ppm водяного пара, причем остальное является инертным газом или азотом.

Однако газы или газовые смеси, применяемые в уровне техники, приводят к окислению поверхности металлической полосы, что усложняет формирование бездефектного покрытия. Эти проблемы, особенно при наличии влаги, достаточно известны в производстве металлических полос горячего цинкования.

В основе изобретения лежат знания о том, что количество образовавшегося сублимата определяется турбулентным движением газа над поверхностью ванны расплавленного металла и теплопроводностью газа. Поэтому нужно найти такой газ, который накапливается над ванной расплавленного металла и тем самым препятствует турбулентности и имеет плохую проводимость.

На основе этих знаний задачей настоящего изобретения является подавление образования сублимата и обеспечение формирования бездефектного покрытия независимо от подведенного количества газа, предотвращающего сублимирование.

Для решения указанной задачи предлагается, чтобы в рукаве печи над ванной расплавленного металла находился газ или газовая смесь в качестве разделяющего газа, который имеет плохую теплопроводность и обладает способностью уменьшать или предотвращать турбулентное движение газа или газовой смеси над ванной расплавленного металла. При этом к разделяющим газам относится, помимо названных выше газов, таких как диоксид углерода и водяной пар (влага), и инертный газ, например аргон, который обладает обоими свойствами. Преимущество аргона состоит в том, что он имеет как достаточно высокую плотность (низкую турбулентность), так и худшую теплопроводность, чем применяемый обычно азот. К тому же он как инертный газ не окислительный. Кроме этого в качестве разделяющего газа допустимы следующие газы: бутан, пропан, диоксид серы, сероводород и другие газы, как ацетилен, арсин, трихлорид бора, трифторид бора, бутен, дихлорсилан, дисилан, этиленоксид, четырехфтористый метан, монохлордифторметан, трифторметан, гексафторэтан, тетрафторэтен, изобутан, диоксид азота, трифторид азота, оксид азота, фосфин, пропилен, силан, тетрафторид кремния, тетрахлорид кремния, тетрафторид серы, гексафторид вольфрама. В качестве разделяющего газа может также применяться любая композиция указанных ранее газов в газовой смеси с или без аргона, пока эта газовая смесь удовлетворяет условиям изобретения.

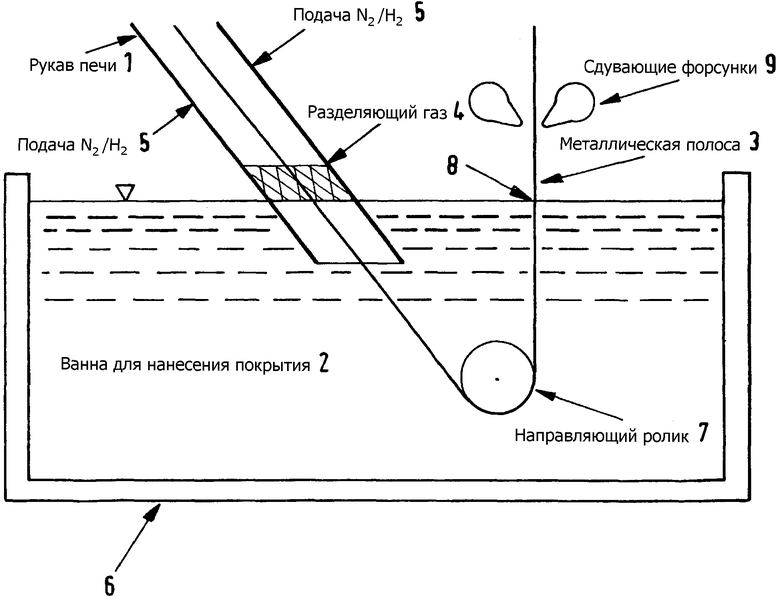

Изобретение схематически показано на чертеже. Из чертежа можно видеть, что один из вышеуказанных газов или аргон применяется таким образом, что при нормальной работе не требуется больших количеств газа для впрыска в рукав 1 печи. В находящуюся в резервуаре 6 ванну расплавленного металла 2 под наклоном погружают рукав 1 печи, через который проводят покрываемую металлическую полосу 3. Металлическая полоса 3 погружается в ванну расплавленного металла или ванну для нанесения покрытия 2, изменяет направление при помощи направляющего ролика 7 и выводится в точке 8 из ванны расплавленного металла. Над местом выхода установлены сдувающие форсунки 9. В рукаве 1 печи выше ванны расплавленного металла находится слой разделяющего газа или аргона 4 в качестве разделяющего газа, между поверхностью ванны расплавленного металла 2 и применяемой обычно газовой смесью 5, состоящей из азота и водорода. При применении разделяющего газа сублимация цинка при непрерывном нанесении покрытия погружением в расплав по меньшей мере значительно снижена, вплоть до полного предотвращения сублимации цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2006 |

|

RU2358033C1 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2004 |

|

RU2349677C2 |

| СПОСОБ ОБРАБОТКИ ДВИЖУЩЕГОСЯ ФЕРРОСПЛАВНОГО ЛИСТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2628182C2 |

| Расплав для нанесения защитного покрытия и способ нанесения защитного покрытия | 1989 |

|

SU1793003A1 |

| СПОСОБ ПРОИЗВОДСТВА И КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ОЦИНКОВАННОЙ И ОТОЖЖЕННОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2323266C2 |

| СПОСОБ НЕПРЕРЫВНОГО ОТЖИГА И ПОДГОТОВКИ ПОЛОСЫ ИЗ ВЫСОКОПРОЧНОЙ СТАЛИ ДЛЯ ЕЕ ЦИНКОВАНИЯ ПУТЕМ ОКУНАНИЯ С ПОДОГРЕВОМ | 2007 |

|

RU2426815C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С ПОКРЫТИЕМ, ИМЕЮЩЕЙ УЛУЧШЕННЫЙ ВНЕШНИЙ ВИД | 2010 |

|

RU2501883C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА | 2012 |

|

RU2573843C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА МЕТАЛЛИЧЕСКИЙ УРАН И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120489C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

Изобретение относится к способу предотвращения испарения цинка при горячем покрытии стальной полосы цинком или цинковыми сплавами. Способ включает прохождение стальной полосы (3) через погруженный в ванну расплавленного металла (2) рукав (1) печи, изменение направления движения стальной полосы (3) в ванне расплавленного металла (2) при помощи направляющего ролика (7) и выход стальной полосы (3) из ванны расплавленного металла (2) вверх, при этом в рукаве (1) печи выше ванны расплавленного металла находится разделяющий газ (4) в виде газовой смеси, в качестве которой используют аргон с добавками бутана и/или пропана. Изобретение позволяет предотвратить образование сублимата и обеспечивает формирование бездефектного покрытия независимо от подведенного количества газа. 2 з.п. ф-лы, 1 ил.

| JP 11279730 А, 12.10.1999 | |||

| Устройство для нанесения покрытий на длинномерные изделия | 1985 |

|

SU1289910A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КОНТАКТНЫХ ПОКРЫТИЙ | 0 |

|

SU179161A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

| ВЫСОКОНАПОРНАЯ ВОДОСБРОСНАЯ ПЛОТИНА | 1992 |

|

RU2050432C1 |

| ВСЕСОЮЗНАЯ О ПЛТаНТНО --г^- | 0 |

|

SU172681A1 |

Авторы

Даты

2008-03-20—Публикация

2003-03-28—Подача