Область техники

Настоящее изобретение относится к способу производства и комплексу для производства высокопрочного листа оцинкованной и отожженной стали, и более конкретно к листовой стали с гальваническим покрытием, которая может быть использована в различных прикладных областях, например к листовой стали, предназначенной для строительных материалов или для автомобилей.

Уровень техники

Оцинкованная и отожженная листовая сталь является листовой сталью с металлическим покрытием, обладающей высокой стойкостью к коррозии. Такую оцинкованную отожженную листовую сталь обычно получают обезжириванием стального листа, после чего лист предварительно нагревают в неокислительной печи, подвергают восстановительному отжигу в восстановительной печи для очистки поверхности и обеспечения качества, погружают в горячую гальваническую ванну, контролируя степень осаждения, и затем легируют. Благодаря характеристикам очень высокой коррозионной стойкости, адгезии гальванического покрытия и т.д. получаемая листовая сталь широко применяется для автомобилей, строительных материалов и в других областях применения.

В частности, в последние годы автомобильный сектор требует производства более прочной оцинкованной листовой стали для выполнения функций как защиты пассажиров при столкновениях, так и снижения веса с целью повышения экономии топлива.

Кроме того, в последнее время с целью осуществления более равномерной реакции на поверхности листовой стали в процессе легирования и улучшения внешнего вида гальванического покрытия приобрело распространение применение комплексов для производства листовой оцинкованной стали с использованием печей для отжига полностью трубчато-радиационного типа.

Для получения сталей более высокой прочности без ухудшения их способности к обработке эффективно добавление таких элементов как Si, Mn и Р. Эти элементы избирательно окисляются на стадии восстановительного отжига и концентрируются на поверхности листовой стали. В частности, оксиды Si, сконцентрированные на поверхности листовой стали, обусловливают уменьшение смачиваемости листовой стали расплавленным цинком. В экстремальных случаях расплавленный цинк не пристает к стальному листу.

В связи с этим, чтобы нанести гальваническое покрытие из расплавленного цинка на листовую сталь, к которой был добавлен элемент, подобный Р, в целях снижения образования оксидных слоев элементов, таких как Si, Mn и Р, и улучшения смачиваемости, применяется способ регулирования толщины оксидной пленки из железа в подходящих пределах (см., например, патент Японии №2513532) или же способ предварительного нанесения гальванического покрытия с целью улучшения смачиваемости покрытия (см., например, не прошедшую экспертизу японскую патентную публикацию (Kokai) №2-38549).

Далее изобретателями был предложен способ производства, включающий надлежащий контроль восстановительной атмосферы для обеспечения внутреннего окисления SiO с целью улучшения смачиваемости покрытия (см., например, не прошедшую экспертизу японскую патентную публикацию (Kokai) №2001-323355).

Однако технология, раскрытая в японском патенте №2513532 и в не прошедшей экспертизу японской патентной публикации (Kokai) №2001-323355, является технологией, в которой для нагрева в неокислительной атмосфере и отжига в восстановительной атмосфере используется система производства оцинкованной листовой стали методом горячего погружения сендзимировского типа, и эта система не может быть использована в аппаратуре для производства оцинкованной листовой стали горячего погружения с использованием отжиговой печи полностью трубчато-радиационного типа. Кроме того, в технологии, раскрытой в не прошедшей экспертизу японской патентной публикации (Kokai) №2-38549, необходима система предварительного нанесения гальванического покрытия. В случае отсутствия свободного установочного пространства такая технология использована быть не может. При этом неизбежен рост себестоимости, обусловленный установкой системы предварительного нанесения гальванического покрытия.

Раскрытие изобретения

Таким образом, настоящее изобретение решает названную выше проблему и предлагает способ производства высокопрочной оцинкованной и отожженной листовой стали с помощью производственного оборудования и комплекса производства оцинкованной листовой стали горячего погружения с использованием отжиговой печи полностью трубчато-радиационного типа.

Изобретателями было предпринято интенсивное научное исследование способа производства высокопрочной оцинкованной листовой стали с применением производственной аппаратуры для оцинкованной и отожженной листовой стали горячего погружения с использованием отжиговой печи полностью трубчато-радиационного типа, в результате которого было установлено, что высокопрочную листовую оцинкованную сталь можно производить путем создания в восстановительной зоне атмосферы, которая содержит Н2 в количестве от 1 до 60% мас. и остальное N2, H2O, O2, СО2, СО и неизбежные примеси, регулирования величины log(PCO2/PH2) парциального давления диоксида углерода и парциального давления водорода в атмосфере до log(PCO2/PH2)≤-0,5 и величины log(PH2O/PH2) парциального давления воды и парциального давления водорода до log(PH2O/PH2)≤-0,5, а также регулирования величины log(PT/PH2) общего парциального давления РТ, т.е. парциального давления диоксида углерода PCO2 и парциального давления воды РН2O, и парциального давления водорода до -3<log(PT/PH2)≤-0,5. Кроме того, изобретателями было установлено, что высокопрочную оцинкованную и отожженную листовую сталь можно производить путем заполнения отжиговой печи полностью трубчато-радиационного типа газом, содержащим от 1 до 100% мас. CO2 и остальное количество N2, Н2О, O2, СО и неизбежные примеси.

Таким образом, суть настоящего изобретения состоит в следующем:

(1) Способ производства высокопрочной оцинкованной и отожженной листовой стали, включающий непрерывное нанесение гальванического покрытия с помощью расплавленного цинка на высокопрочную листовую сталь с содержанием Si от 0,4 до 2,0% мас., в процессе которого в восстановительной зоне создают атмосферу, содержащую от 1 до 60% мас. Н2, остальное N2, Н2O, O2, CO2, СО и неизбежные примеси, регулируют в атмосфере величину log(PCO2/PH2) парциального давления диоксида углерода и парциального давления водорода до log(PCO2/pH2)≤-0,5, величину log(PH2O/PH2) парциального давления воды и парциального давления водорода до log(PH2O/PH2)≤-0,5 и величину log(PT/PH2) общего парциального давления РТ, т.е. парциального давления диоксида углерода PCO2 и парциального давления воды РН2О, и парциального давления водорода до -3≤log(PT/PH2)≤-0,5, проведение отжига в восстановительной зоне в феррит-аустенитной двухфазной температурной области от 720 до 880°С, последующее охлаждение с помощью гальванической ванны и проведение гальванизации таким образом, чтобы на поверхности холоднокатаной листовой стали образовался гальванический слой горячего погружения, последующий нагрев с целью легирования стального листа, на котором при 460-550°С образуется гальванический слой горячего погружения, в результате чего становится возможным производство высокопрочной листовой оцинкованной и отожженной стали.

(2) Способ производства высокопрочной листовой оцинкованной и отожженной стали, как изложено в (1), отличающийся тем, что гальванизацию проводят в горячей гальванической ванне, состав которой включает эффективную концентрацию Al, равную, по меньшей мере, 0,07% мас., и остальное Zn и неизбежные примеси, и легирование проводят при температуре (°С), удовлетворяющей условию:

450≤Т≤410×ехр(2×[Al%])

где [Al%] означает эффективную концентрацию Al (% мас.) в горячей гальванической ванне.

(3) Способ производства высокопрочной оцинкованной и отожженной листовой стали, как изложено в (1) или (2), обладающей повышенной сцепляемостью, отличающийся тем, что процесс проводят при эффективной концентрации Al (% мас.) в ванне, удовлетворяющей эффективной концентрации Al:

[Al%]≤0,092-0,001×[Si%]2

где [Si%] означает содержание Si в листовой стали (% мас.).

(4) Производственное оборудование для оцинкованной листовой стали горячего погружения, включающее горячую гальваническую ванну и непрерывное нанесение гальванического покрытия с помощью расплавленного цинка на листовую сталь, причем названное оборудование для производства оцинкованной листовой стали горячего погружения, предназначенное для осуществления способа производства высокопрочной оцинкованной и отожженной листовой стали, описанного в (1), отличающееся тем, что отжиговой печью является печь для отжига полностью трубчато-радиационного типа и имеется устройство для ввода в отжиговую печь газа, содержащего СО2 в количестве от 1 до 100% мас. и остальное N2, Н2O, О2, СО и неизбежные примеси.

(5) Производственное оборудование для оцинкованной листовой стали горячего погружения, включающее горячую гальваническую ванну и непрерывное нанесение гальванического покрытия с помощью расплавленного цинка на листовую сталь, причем названное оборудование для производства оцинкованной листовой стали горячего погружения предназначено для осуществления способа производства высокопрочной оцинкованной и отожженной листовой стали, описанного в (1), отличающееся тем, что отжиговой печью является печь для отжига полностью трубчато-радиационного типа и имеется устройство для сжигания СО или углеводорода в отжиговой печи с образованием газа, содержащего CO2 в количестве от 1 до 100% мас., остальное N2, H2O, O2, СО и неизбежные примеси.

Далее в настоящем изобретении возможно производство высокопрочной оцинкованной и отожженной листовой стали, являющейся целью настоящего изобретения, в указанных ниже условиях.

1. В способе производства высокопрочной оцинкованной и отожженной листовой стали, изложенном в любом из приведенных выше пунктов (1)-(5), лист охлаждают от максимальной достигнутой температуры до 650°С со средней скоростью охлаждения от 0,5 до 10°С/сек и затем от 650°С до температуры гальванической ванны со средней скоростью охлаждения, по меньшей мере, 3°С/сек.

2. В способе производства высокопрочной оцинкованной и отожженной листовой стали, изложенном в любом из приведенных выше пунктов (1)-(5), лист охлаждают от максимальной достигнутой температуры до 650°С со средней скоростью охлаждения от 0,5 до 10°С/сек и затем от 650°С до 500°С со средней скоростью охлаждения, по меньшей мере, 3°С и затем от 500°С со средней скоростью охлаждения 0,5°С/сек от 420 до 460°С и выдерживают при температуре от 500°С до температуры гальванической ванны в течение времени от 25 до 240 сек, после чего осуществляют горячую гальванизацию.

3. В способе производства высокопрочной оцинкованной и отожженной листовой стали, изложенном в любом из приведенных выше пунктов (1)-(5), время охлаждения до температуры не выше 400°С после горячей гальванизации составляет от 30 до 120 сек.

4. В способе производства высокопрочной оцинкованной и отожженной листовой стали, изложенном в любом из приведенных выше пунктов (1)-(5), лист после отжига охлаждают до 400-450°С и затем повторно нагревают от 430 до 470°С, после чего осуществляют горячую гальванизацию.

Краткое описание чертежей

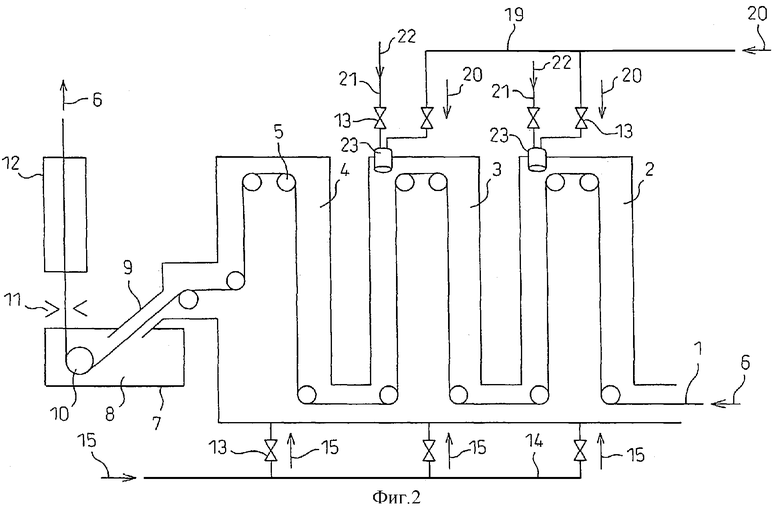

Фиг.1 представляет вид сбоку примера комплекса для производства оцинкованной листовой стали горячего погружения согласно настоящему изобретению.

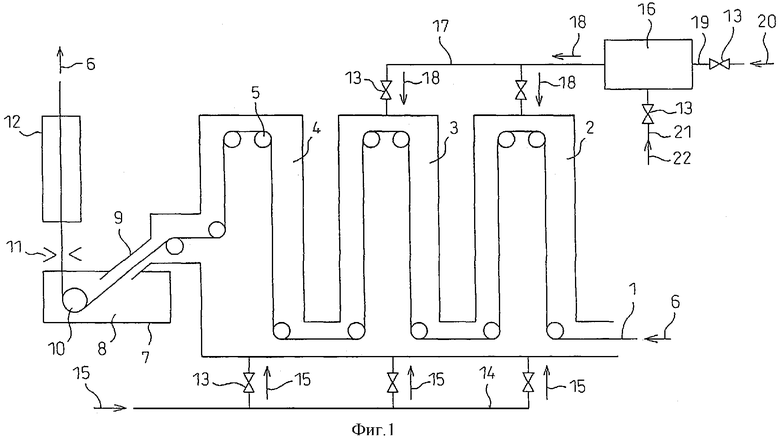

Фиг.2 представляет вид сбоку примера комплекса для производства оцинкованной листовой стали горячего погружения согласно настоящему изобретению.

Осуществление изобретения

Далее настоящее изобретение описывается с дополнительными деталями. Настоящее изобретение включает высокопрочную листовую сталь с содержанием Si от 0,4 до 2,0% мас., имеющую гальваническое покрытие, полученное путем непрерывного горячего погружения с применением комплекса для производства высокопрочной оцинкованной листовой стали с использованием отжиговой печи полностью трубчато-радиационного типа, в процессе которого в восстановительной зоне создают такую атмосферу, которая не вызывает окисления железа и вызывает внутреннее окисление SiO2. В данном случае «внутреннее окисление Si» является явлением, в котором диффундирующий в стальной лист кислород реагирует с Si вблизи поверхностного слоя сплава и осаждается в виде оксида. Явление внутреннего окисления имеет место тогда, когда скорость диффузии кислорода внутрь намного выше скорости диффузии Si к поверхности, т.е. когда потенциал кислорода в атмосфере относительно высок. В этом случае Si вообще не подвержен значительным перемещениям и окисляется на месте, благодаря чему причина уменьшения адгезии гальванического покрытия, т.е. концентрация Si на поверхности стального листа, может быть предотвращена.

Более конкретно, изобретение включает создание в восстановительной зоне атмосферы, которая содержит Н2 в количестве от 1 до 60% мас., и остальное N2, Н2О, O2, СО2, СО и неизбежные примеси, регулирование величины log(PCO2/PH2) парциального давления диоксида углерода и парциального давления водорода в атмосфере до log(PCO2/PH2)≤-0,5 и величины log(PH2O/PH2) парциального давления воды и парциального давления водорода до log(PH2O/PH2)≤-0,5, регулирование величины log(PT/PH2) общего парциального давления РТ, парциального давления диоксида углерода PCO2 и парциального давления воды РН2O, и парциального давления водорода до -3≤log(PT/PH2)≤-0,5 и проведение отжига в восстановительной зоне в феррит-аустенитной двухфазной температурной области от 720 до 880°С.

В восстановительной зоне используется газ, содержащий Н2 в пределах от 1 до 60% мас. Причина ограничения Н2 пределами от 1 до 60% мас. состоит в том, что при содержании Н2, меньшем 1%, оксидная пленка, образующаяся на поверхности стального листа перед отжигом, не может быть в достаточной степени уменьшена и не может быть обеспечена смачиваемость покрытия, в то время как при содержании Н2 более 60% улучшения восстановления не наблюдается и себестоимость повышается.

Далее, в целях стимулирования внутреннего окисления SiO2 в восстановительной зоне в восстановительную зону вводят один, два или более ингредиентов из группы Н2О, O2, СО2, СО, величину log(PCO2/PH2) парциального давления диоксида углерода и парциального давления водорода в атмосфере регулируют до log(PCO2/PH2)≤-0,5, и величину log(PH2O/PH2) парциального давления воды и парциального давления водорода регулируют до log(PH2O/PH2)≤-0,5, а величину log(PT/PH2) общего парциального давления РТ парциального давления диоксида углерода PCO2 и парциального давления воды РН2O и парциального давления водорода регулируют до -3≤log(PT/PH2)≤-0,5.

Величину log(PCO2/PH2) парциального давления диоксида углерода и парциального давления водорода и величину log(PH2O/PH2) для парциального давления воды и парциального давления водорода регулируют вводом в печь CO2 и водяного пара

Причина ограничения log(PCO2/PH2) верхним значением - 0,5 состоит в том, что, если log(PCO2/PH2) больше - 0,5, оксидная пленка, которая образовалась на поверхности стального листа перед отжигом, не может быть в достаточной степени уменьшена и смачиваемость покрытия обеспечена быть не может. Вместе с тем причина ограничения log(PH2O/PH2) значением - 0,5 состоит в том, что, если log(PH2O/PH2) больше - 0,5, оксидная пленка, которая образовалась на поверхности стального листа перед отжигом, не может быть в достаточной степени уменьшена и смачиваемость электроосаждения обеспечена быть не может.

Причина ограничения log(PT/PH2) парциального давления диоксида углерода PCO2 и парциального давления воды PH2O и парциального давления водорода верхним значением - 0,5 состоит в том, что, если log(PT/PH2) больше - 0,5, оксидная пленка, которая образовалась на поверхности стального листа перед отжигом, не может быть в достаточной степени уменьшена и смачиваемость покрытия не может быть обеспечена. Далее причина нижнего ограничения log(PT/PH2) значением - 3 состоит в том, что, если log(PT/PH2) меньше - 3, происходит внешнее окисление Si, SiO2 образуется на поверхности стального листа и смачиваемость покрытия уменьшается.

O2 и СО не следует вводить намеренно, но когда Н2О и CO2 вводят в печь при преимущественной температуре и давлении отжига, происходит их частичное восстановление водородом и образуются O2 и СО.

Ввод Н2O и CO2 производится только в требуемых количествах. Способ введения особенно не ограничивается, однако могут быть упомянуты: способ сжигания газа, состоящего, например, из смеси СО и Н2, и введения образовавшихся Н2O и CO2; способ сжигания газообразного СН4, С2Н6, C8H8 или другого углеводорода, или смеси сжиженного природного газа или другого углеводорода и введения образовавшихся Н2О и CO2; способ сжигания смеси бензина, легкого масла, тяжелого масла или другого жидкого углеводорода и введения образовавшихся Н2O и CO2; способ сжигания СН3ОН, С2Н5OH или другого спирта, или их смеси, или разного типа органических растворителей и введения образовавшихся Н2О и СО2 и т.д.

Может быть также рассмотрен способ сжигания только СО и введения образовавшегося CO2, но когда CO2 вводится в печь при преимущественной температуре и давлении отжига, происходит частичное восстановление водородом. Данный случай не отличается по своей сути от случая, когда для образования СО и Н2O вводятся Н2О и СО2.

Далее, в дополнение к способу введения в отжиговую печь образовавшихся при сжигании Н2O и CO2 может быть также использован способ введения одновременно с кислородом газа, состоящего из смеси СО и Н2, газообразного CH4, С2Н6, C8H8 или другого углеводорода, смеси сжиженного природного газа или другого углеводорода, смеси бензина, легкого масла, тяжелого масла или другого жидкого углеводорода, СН3ОН, С2Н5ОН или другого спирта, или их смеси, и разного типа органических растворителей и т.д. и сжигания их в печи с образованием Н2О и CO2.

При проведении отжига с использованием системы непрерывной горячей гальванизации поточного типа температуру отжига поддерживают в феррит-аустенитной двухфазной температурной области от 720 до 880°С. Если температура отжига ниже 720°С, рекристаллизация является недостаточной и необходимая для листовой стали способность к обработке на прессе не может быть обеспечена. Отжиг при температуре выше 880°С приводит к росту себестоимости, в результате чего такая температура не является выгодной.

Далее, стальную полосу охлаждают методом погружения в гальваническую ванну, но в том случае, когда не предполагается использования детали, для которой необходима особо строгая обработка, к какому-либо особому процессу охлаждения не прибегают. Горячую гальванизацию проводят таким образом, чтобы образовать на поверхности стального листа слой горячего цинкования, после чего стальной лист, на котором образовался упомянутый слой, подвергают термообработке с целью легирования при 460-550°С, в результате чего получают высокопрочную оцинкованную и отожженную листовую сталь.

В частности, чтобы добиться высокой прочности и одновременно хорошей способности к обработке на прессе, листовую сталь, к которой было добавлено большое количество Si или Mn, подвергают отжигу, после чего охлаждают погружением в гальваническую ванну от максимальной достигнутой температуры до 650°С со средней скоростью охлаждения от 0,5 до 10°С/сек и затем охлаждают от 650°С до температуры гальванической ванны со средней скоростью охлаждения, по меньшей мере, 3°С/сек. Скорость охлаждения до 650°С выбирают в среднем от 0,5 до 10°С/сек с целью повышения объемного процента феррита для улучшения обрабатываемости и одновременного повышения концентрации С в аустените с целью снижения вырабатываемой свободной энергии и получают температуру начала превращения мартенсита не более чем температура гальванической ванны. Для того чтобы понизить среднюю скорость охлаждения до 650°С ниже 0,5°С/сек, необходимо удлинить производственное оборудование для непрерывной горячей гальванизации, в результате чего повышается себестоимость. Вследствие этого, среднюю скорость охлаждения до 650°С поддерживают равной не ниже 0,5°С/сек.

Для того чтобы понизить среднюю скорость охлаждения до 650°С ниже 0,5°С/сек, можно допустить снижение максимально достигаемой температуры и проводить отжиг при температуре, обеспечивающей низкое объемное содержание аустенита. Однако в этом случае подходящий температурный диапазон уже температурного диапазона, который разрешен для настоящего процесса, и если температура отжига будет даже несколько ниже, аустенит образовываться не будет, и цель достигнута не будет.

С другой стороны, если среднюю скорость охлаждения до 650°С повысить сверх 10°С/сек, недостаточным окажется не только объемный процент феррита, но также окажется низким повышение концентрации в аустените С, вследствие чего перед тем как полоса стали будет погружена в гальваническую ванну, часть стали будет превращена в мартенсит, а мартенсит при последующем нагреве с целью легирования будет отпускаться и оседать в виде цементита. Таким образом, достижение высокой прочности и хорошей обрабатываемости станет затруднительным.

Среднюю скорость охлаждения от 650°С до температуры гальванической ванны поддерживают не ниже 3°С/сек для того, чтобы избежать в процессе охлаждения превращения аустенита в перлит. При скорости охлаждения ниже 3°С/сек происходит отпуск листа при температуре, определенной в настоящем изобретении. При этом даже при охлаждении до 650°С образование перлита является неизбежным. Верхний предел средней скорости охлаждения строго не ограничен, но охлаждать полосу стали так, чтобы средняя скорость охлаждения не превышала 20°С/сек, в сухой атмосфере затруднительно.

Далее, чтобы производить высокопрочную оцинкованную и отожженную листовую сталь с хорошей способностью к обработке, лист охлаждают от 650°С до 500°С со средней скоростью охлаждения, по меньшей мере, 3°С/сек, затем охлаждают от 500°С до 420-460°С со средней скоростью охлаждения, по меньшей мере, 0,5°С/сек, выдерживают от 500°С до температуры гальванической ванны в течение от 25 до 240 сек и затем проводят горячую гальванизацию.

Среднюю скорость охлаждения от 650°С до 500°С поддерживают не ниже 3°С/сек, чтобы предотвратить в процессе охлаждения превращение аустенита в перлит. При скорости охлаждения менее 3°С/сек, даже если производить отпуск при определенной в настоящем изобретении температуре или производить охлаждение до 650°С, образование перлита является неизбежным. Верхний предел средней скорости охлаждения строго не ограничен, но охлаждать полосу стали так, чтобы средняя скорость охлаждения не превышала 20°С/сек, в сухой атмосфере затруднительно.

Среднюю скорость охлаждения от 500°С поддерживают, по крайней мере, 0,5°С/сек для того, чтобы предотвратить в процессе охлаждения превращение аустенита в перлит. При скорости охлаждения менее 0,5°С/сек, даже если производить отжиг при определенной в настоящем изобретении температуре или производить охлаждение до 500°С, образование перлита является неизбежным. Верхний предел средней скорости охлаждения строго не ограничен, но охлаждать полосу стали так, чтобы средняя скорость охлаждения не превышала 20°С/сек, в сухой атмосфере затруднительно. Кроме того, конечную температуру охлаждения выбирают равной от 420 до 460°С, в результате чего повышается концентрация С в аустените, и получают высокопрочный гальванический слой из легированного расплавленного цинка с повышенной способностью к обработке.

Причина ограничения времени выдерживания от менее чем 25 сек до ниже 240 сек между 500°С и температурой гальванической ванны состоит в том, что, когда время выдерживания меньше 25 сек, концентрация С в аустените не достигает уровня, делающего возможным присутствие остаточного аустенита при комнатной температуре. Если же время выдерживания превышает 240 сек, превращение бейнита не слишком велико, количество аустенита уменьшается и образование достаточного количества остаточного аустенита невозможно.

Далее, лист охлаждают сразу до температуры 400-450°С во время выдержки от 500°С до температуры гальванической ванны. В процессе выдерживания происходит повышение в аустените С и получают высокопрочный гальванический слой из легированного расплавленного цинка с повышенной способностью к обработке. Однако если продолжить погружение листа в гальваническую ванну при температуре ниже 430°С, гальваническая ванна охладится и затвердеет, из-за чего для проведения горячей гальванизации ванну необходимо вначале вновь подогреть до температуры 430-470°С.

При производстве оцинкованной и отожженной листовой стали настоящего изобретения для того, чтобы получить высокопрочную оцинкованную и отожженную листовую сталь с хорошей способностью к обработке, концентрация Al в используемой гальванической ванне должна быть отрегулирована до эффективной концентрация Al в ванне от 0,07 до 0,092% мас, В данном случае эффективная концентрация Al в гальванической ванне представляет собой значение концентрации Al в ванне минус концентрация Fe в ванне.

Причина ограничения эффективной концентрации Al от 0,07 до 0,092% мас. состоит в том, что, если эффективная концентрация Al меньше 0,07%, образование фазы Fe-Al-Zn, служащей в качестве легирующего барьера в начале нанесения покрытия является недостаточным, а на поверхности раздела оцинкованной листовой стали в процессе нанесения покрытия образуется хрупкая Г-фаза, вследствие чего может быть получена лишь оцинкованная и отожженная листовая сталь, характеризующаяся в процессе обработки пониженной силой сцепления гальванического покрытия. С другой стороны, если эффективная концентрация Al выше 0,092%, становится необходимым проводить легирование при высокой температуре в течение долгого времени, оставшийся в стали аустенит превращается в перлит и, следовательно, реализация как высокой прочности, так и хорошей способности к обработке становятся затруднительными. При этом в процессе легирования температура во время легирования в настоящем изобретении Т (°С) удовлетворяет условию:

450≤Т≤410×ехр(2×[Al%])

где [Al%] означает эффективную концентрацию Al (% мас.) в горячей гальванической ванне, что является эффективным для производства оцинкованной и отожженной листовой стали с хорошей способностью к обработке.

Причина применения температуры легирования от не ниже чем 450°С до не выше чем 410×ехр(2×[Al%]) состоит в том, что если температура легирования Т ниже 450°С, легирование происходить не будет или же легирование будет происходить в недостаточной степени, легирование будет неполным и гальванический слой будет покрыт η-фазой с пониженной сцепляемостью. Если же Т выше 410×ехр(2×[Al%]), легирование будет происходить слишком активно и на поверхности раздела оцинкованной листовой стали будет плотно образовываться хрупкая Г-фаза, вследствие чего сила сцепления при обработке уменьшится.

Если температура легирования в настоящем изобретении слишком высока, оставшийся в стали аустенит превращается в перлит и становится затруднительно получить листовую сталь, добившись при этом как высокой прочности, так и хорошей способности к обработке. Отсюда следует, что чем больше количество добавленного Si и чем труднее легирование, тем в большей степени требуется снижение эффективной концентрации Al в ванне и снижение температуры легирования для того, чтобы улучшить способность к обработке.

Более конкретно, нанесение покрытия проводят при эффективной концентрации Al (% мас.) в ванне, удовлетворяющей условию:

[Al%]≤0,092-0,001×[Si%]2

где [Si%] обозначает содержание Si (% мас).

Причина ограничения эффективной концентрации Al не более чем 0,092-0,001×[Si%]2 состоит в том, что, если эффективная концентрация Al выше 0,092-0,001×[Si%]2, становится необходимым проводить легирование при высокой температуре и в течение длительного времени, оставшийся в стали аустенит превращается в перлит и способность к обработке ухудшается.

Причина ограничения времени охлаждения до температуры не более чем 400°С после горячей гальванизации от 30 до 120 сек состоит в том, что, если это время меньше 30 сек, легирование неудовлетворительно, оно становится неполным и поверхностный слой гальванического покрытия покрывается η-фазой с пониженной силой сцепления, в то время как, если указанное время больше 120 сек, превращение перлита происходит слишком активно, количество аустенита уменьшается и достаточного количества остаточного аустенита образоваться не может.

Фиг.1 и фиг.2 представляют пример производственного оборудования для оцинкованной листовой стали горячего погружения согласно настоящему изобретению (вид сбоку). На этих фигурах 1 обозначает высокопрочную листовую сталь с содержанием Si от 0,4 до 2,0% мас., 2 - зону нагрева отжиговой печи, 3 - зону выдержки отжиговой печи, 4 - зону охлаждения отжиговой печи, 5 - печной валок, 6 - направление передвижения стального листа, 7 - чан для горячей гальванизации, 8 - расплавленный цинк, 9 - входной выступ, 10 - направляющий валок, 11 - сопло ликвидации газов, 12 - отжиговая печь, 13 - клапан регулирования газового потока, 14 - трубопровод для восстановительного газа, 15 - направление потока восстановительного газа, 16 - горелка, 17 - трубопровод для газообразных продуктов сгорания, 18 - направление потока газообразных продуктов сгорания, 19 - трубопровод для топливного газа, 20 - направление потока топливного газа, 21 - воздушный трубопровод, 22 - направление потока воздуха и 23 - установленная в печи горелка.

Пример 1

Сляб, имеющий состав, указанный в таблице 1 символом R, нагревают до 1150°С, получая полосу горячекатаной стали толщиной 4,5 мм при температуре завершающей обработки 910-930°С. Полосу сматывали при 580-680°С, протравливали и затем подвергали холодной прокатке, получая полосу холоднокатаной стали толщиной 1,6 мм, после чего применяли оборудование для непрерывной горячей гальванизации с использованием отжиговой печи полностью трубчато-радиационного типа с целью термообработки и нанесения покрытия в условиях, указанных в таблице 2, в результате чего получают оцинкованную и отожженную листовую сталь. Оборудование для непрерывной горячей гальванизации включает устройство для сжигания газа, состоящего из смеси СО и H2, и введения образовавшихся Н2O и CO2. Величину log(PТ/PH2) общего парциального давления РT, парциального давления диоксида углерода РСО2 и парциального давления воды РН2О и парциального давления водорода регулируют так, чтобы получить значение, указанное в таблице 2.

Предел прочности на разрыв (TS) и относительное удлинение (Е1) были получены путем нарезки из стальных листов образцов для испытания JIS No 5 и проведения испытаний на относительное удлинение при нормальной температуре.

Количество осажденного при нанесении покрытия металла определяли путем растворения пленки покрытия в соляной кислоте в ингибиторе и измерения весовым методом.

О смачиваемости судили путем оценивания доли поверхности участков полосы с нанесенным покрытием следующим образом. Оценка 3 или выше считалась приемлемой.

4: доля поверхности участков с покрытием менее 1%

3: доля поверхности участков с покрытием от 1% до менее 5%

2: доля поверхности участков с покрытием от 5% до менее 10%

1: доля поверхности участков с покрытием от 10% и выше

Результаты оценки приведены в таблице 2. Для №1 значение log(PT/PH2) общего парциального давления РT, т.е. парциального давления диоксида углерода РСО2 и парциального давления воды РН2O и парциального давления водорода выходит за рамки настоящего изобретения, вследствие чего оксидная пленка, образующаяся на поверхности стального листа перед отжигом, не может быть в достаточной степени восстановлена и смачиваемость покрытия оценивается как неприемлемая. Для №7 значение log(PT/PH2) общего парциального давления РT, т.е. парциального давления диоксида углерода PCO2 и парциального давления воды PH2O и парциального давления водорода выходит за рамки настоящего изобретения, вследствие чего происходит внешнее окисление Si, на поверхности стального листа образуется SiO2 и смачиваемость покрытия оценивается как неприемлемая.

Остальная часть стальных листов, которые были получены согласно способу настоящего изобретения, представляли собой листы высокопрочной оцинкованной и отожженной листовой стали с повышенной смачиваемостью покрытия.

Пример 2

Сляб, имеющий состав, указанный в таблице, нагревали до 1150°С, получая полосу горячекатаной стали толщиной 4,5 мм при температуре завершающей обработки 910-930°С. Полосу сматывали при 580-680°С, протравливали и затем подвергали холодной прокатке, получая полосу холоднокатаной стали толщиной 1,6 мм, после чего применяли оборудование для непрерывной горячей гальванизации с использованием отжиговой печи полностью трубчато-радиационного типа с целью термообработки и нанесения покрытия в условиях, указанных в таблице 3, в результате чего получают оцинкованную листовую сталь. Оборудование для непрерывной горячей гальванизации включает устройство для сжигания газа, состоящего из смеси СО и H2, и введения образовавшихся Н2О и CO2. Величину log(PT/PH2) общего парциального давления РT, т.е. парциального давления диоксида углерода РСО2 и парциального давления воды РН2O и парциального давления водорода регулируют так, чтобы получить значение от -1 до -2.

Предел прочности на разрыв (TS) и относительное удлинение (E1) были получены путем вырезки из стальных листов образцов для испытания JIS No5 и проведения испытаний на относительное удлинение при нормальной температуре.

Количество осажденного при нанесении покрытия металла определяли путем растворения пленки покрытия в соляной кислоте в ингибиторе и измерения весовым методом.

О смачиваемости судили путем оценивания доли поверхности участков полосы с нанесением покрытия следующим образом.

4: доля поверхности участков с покрытием менее 1%

3: доля поверхности участков с покрытием от 1% до менее 5%

2: доля поверхности участков с покрытием от 5% до менее 10%

1: доля поверхности участков с покрытием от 10% и выше

Результаты оценки приведены в таблице 3. Применение способа настоящего изобретения делает возможным производство высокопрочной оцинкованной листовой стали с повышенной смачиваемостью покрытия.

В частности, способы производства, указанные под №№4, 5, 6, 10, 11, 13, 14, 16, 17, 20, 21, 22, 25, 31, 32, 34, 35 и 36, включают подходящие скорости охлаждения в отжиговой печи, эффективные концентрации Al в горячей гальванической ванне и температуры отжига, позволяющие производить высокопрочную оцинкованную листовую сталь с хорошей способностью к обработке.

(PT/

PH2)

(°С)

(°С)

(°С)

Применимость в промышленности

Согласно настоящему изобретению, становится возможным предложение способа для производства получаемой путем нанесения покрытия высокопрочной листовой стали с содержанием Si от 0,4 до 2,0% мае, применяя для этого оборудование для непрерывной горячей гальванизации с использованием отжиговой печи полностью трубчато-радиационного типа и соответствующего устройства. Вклад в развитие промышленности чрезвычайно высок.

Изобретение относится к области производства высокопрочной оцинкованной и отожженной листовой стали. Для получения листовой стали более высокой прочности осуществляют непрерывный отжиг холоднокатаного листа с содержанием Si от 0,4 до 2,0 мас.% в феррито-аустенитной двухфазной температурной области от 720 до 880°С, в печи для отжига трубчато-радиационного типа в восстановительной зоне, в которой создают атмосферу, содержащую от 1 до 60 мас.% Н2 и остальное N2, H2O, О2, СО2, СО и неизбежные примеси, и регулируют в атмосфере величину log(PCO2/PH2) для парциального давления диоксида углерода и парциального давления водорода до log(PCO2/PH2)≤-0,5, величину log(PH2O/PH2) для парциального давления воды и парциального давления водорода до log(PH2O/PH2)≤-0,5 и величину log(PT/PH2) общего парциального давления РТ,парциального давления диоксида углерода РСО2 и парциального давления воды РН2O, и парциального давления водорода до -3≤log(PT/PH2)≤-0,5. После отжига лист охлаждают и ведут нанесение покрытия расплавленного цинка при непрерывном перемещении листа через гальваническую ванну с образованием на поверхности холоднокатаного стального листа гальванического слоя горячего погружения и последующий нагрев до 460-550°С для легирования листа. 3 н. и 2 з.п. ф-лы, 3 табл., 2 ил.

log(РСО2/РН2)≤-0,5; log(РН2О/РН2)≤-0,5; -3≤log(РТ/РН2)≤-0,5,

где РН2О - парциональное давление воды;

РСО2 - парциальное давление диоксида углерода;

РН2 - парциальное давление водорода;

Рт - общее парциальное давление РСО2 и РН2,

после отжига в ферритоаустенитной двухфазной области осуществляют охлаждение и нанесение покрытия расплавленного цинка путем непрерывного перемещения листа через гальваническую ванну с образованием на поверхности холоднокатаного стального листа гальванического слоя горячего погружения и последующий нагрев до 460-550°С для легирования стального листа.

450≤Т≤410·ехр(2·[Al]),

где [Al] означает эффективную концентрацию Al (мас.%) в горячей гальванической ванне.

[Al%]≤0,092-0,001·[Si]2,

где [Si] означает содержание Si в листовой стали (мас.%).

| Способ изготовления холоднокатаного оцинкованного листа | 1982 |

|

SU1311622A3 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1993 |

|

RU2040556C1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

2008-04-27—Публикация

2004-08-19—Подача