Область техники, к которой относится изобретение

Настоящее изобретение относится к области роторов воздуходувок, компрессоров или турбин в турбомашинах и в более узком аспекте к способу расстановки рабочих лопаток роторов турбомашин.

Уровень техники

Распределение рабочих лопаток по ротору турбомашины является основополагающим фактором для поведения этих лопаток при работе (в отношении балансировки). Плохая расстановка лопаток вызывает создание дисбаланса вследствие различного поведения этих рабочих лопаток под действием одной и той же центробежной нагрузки. Этот дисбаланс порождает значительную вибрацию, которая оказывает влияние на механические и акустические характеристики турбомашины и в экстремальных случаях может вызывать разрушение лопаток, всей турбомашины и ее окружения (применительно к авиации - летательного аппарата, в котором установлена турбомашина).

Известны различные способы расстановки лопаток ротора турбомашин, в частности газовых турбин, основанные на измерении одного или нескольких параметров лопаток, предназначенных для оснащения этого ротора, с последующей установкой лопаток на роторе в положения, определяемые измеренными значениями контролируемого параметра (контролируемых параметров). Среди этих известных решений в качестве ближайшего аналога изобретения может быть выбран способ, описанный в патентном документе GB 2245661, 1992, G01G 19/415; G01M 1/38. В качестве контролируемого параметра лопаток в данном способе выбрана масса лопаток, определяемая взвешиванием, а положение каждой лопатки на роторе определяют с помощью соответствующей компьютерной программы, сравнивающей качество балансировки ротора для различных вариантов распределения лопаток по его периферии. Как отмечается в указанном патентном документе, применение данного способа ограничивается только такими вариантами турбомашин, для которых для обеспечения приемлемого качества балансировки достаточно учета только одного параметра каждой лопатки (ее массы).

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа, который позволяет улучшить расстановку лопаток на роторе турбомашины для достижения лучшей уравновешенности при работе. Таким образом, задачей изобретения является создание способа расстановки, который остается применимым также во время последующих операций технического обслуживания по замене лопаток.

В соответствии с изобретением решение поставленной задачи достигается за счет способа расстановки лопаток ротора турбомашины, согласно которому вначале измеряют радиальный и тангенциальный статические моменты множества лопаток, предназначенных для оснащения этого ротора, затем эти лопатки классифицируют в пары по критерию выбора, определяемому в зависимости от значений двух указанных предварительно измеренных статических моментов, и в заключение лопатки выбранных пар последовательно устанавливают на роторе с диаметрально противоположным расположением лопаток пары.

Таким образом, благодаря данному специальному способу получают самоуравновешивание лопаток независимо от условий их функционирования. Остаточный дисбаланс, создаваемый деформацией лопаток, прекрасно поддается регулированию.

Критерий выбора заключается в определении для двух данных лопаток одновременно разности их радиальных статических моментов и разности их тангенциальных статических моментов и в проверке того, что эти две разности не превышают соответственно первого предварительно определенного значения и второго предварительно определенного значения. Предпочтительно эти первое и второе предварительно определенные значения составляют 2·10-4 кгм и 4·10-4 кгм.

В оптимальном варианте осуществления дополнительно измеряют осевой статический момент указанного множества лопаток и классификацию в пары производят с учетом этого измеренного осевого статического момента. В этом случае критерий выбора заключается в определении отклонения осевого статического момента между указанными двумя лопатками и проверке того, что он не превышает третьего предварительно определенного значения, предпочтительно составляющего 4·10-4 кгм.

При осуществлении способа можно дополнительно производить вычисление суммарного статического момента указанного множества лопаток, а классификацию лопаток в пары производить с учетом этого вычисленного суммарного статического момента. В этом случае критерий выбора заключается в определении итогового показателя отклонений радиального, тангенциального и осевого статических моментов между указанными двумя лопатками и проверке того, что он не превышает четвертого предварительно определенного значения, предпочтительно составляющего 1·10-4 кгм.

Краткое описание чертежей

Примеры осуществления настоящего изобретения, его дополнительные особенности и преимущества будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

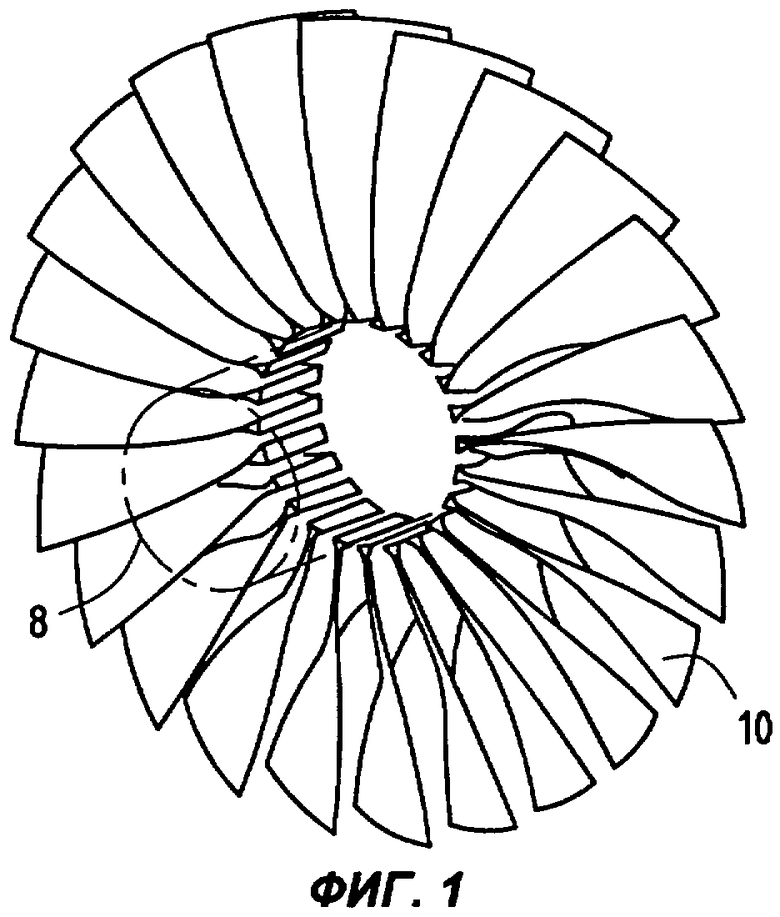

фиг.1 изображает ротор турбомашины, оснащенный лопатками,

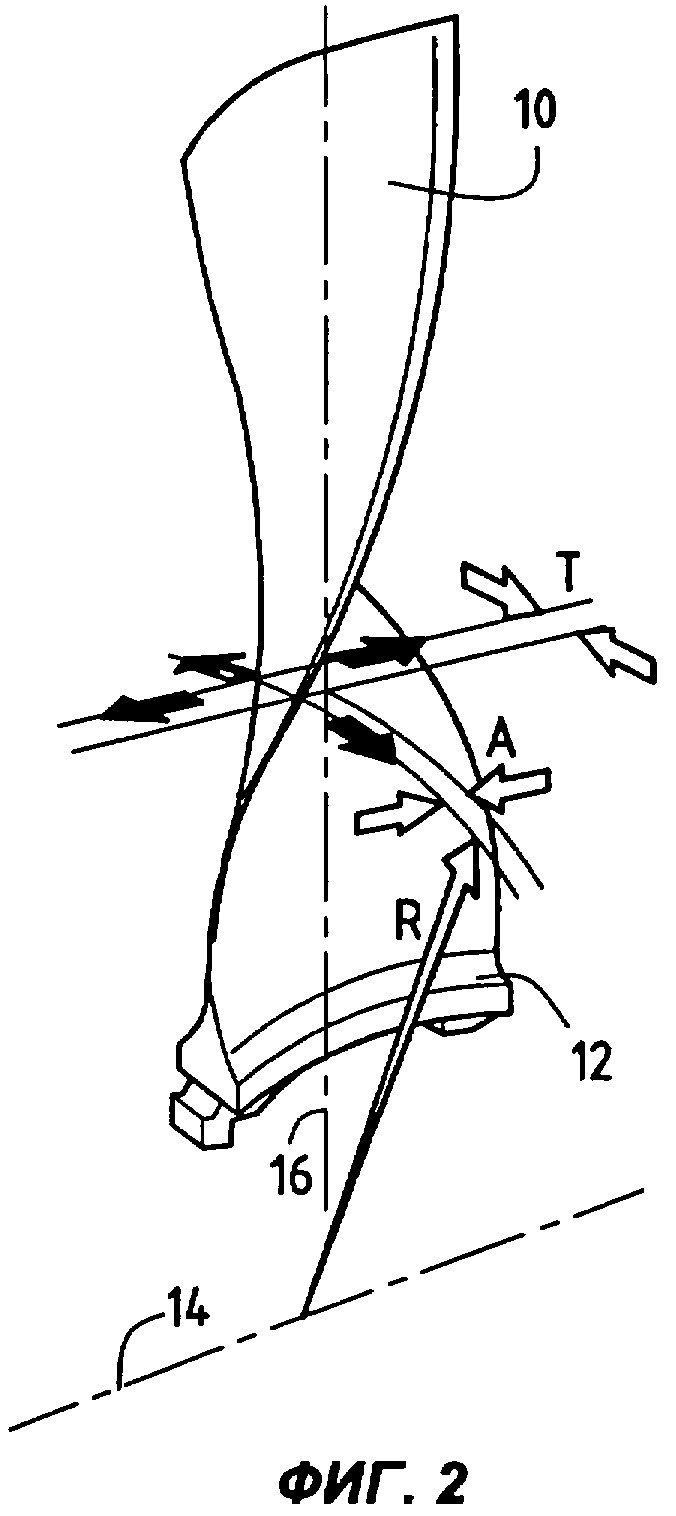

фиг.2 подробно изображает отдельную лопатку ротора по фиг.1,

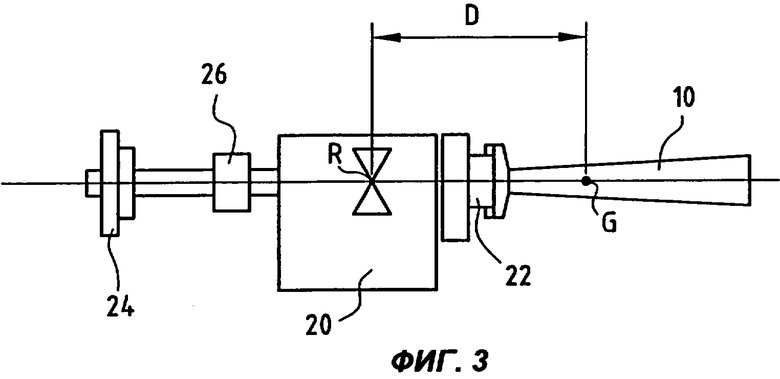

фиг.3 схематично изображает устройство измерения радиального статического момента лопатки по фиг.2,

фиг.4А-7В изображают примеры диаграмм распределения статических моментов лопаток ротора по фиг.1.

Осуществление изобретения

На фиг.1 представлен ротор турбомашины, известным образом содержащий центральный диск 8, на окружной периферии которого установлено множество рабочих лопаток 10. Число лопаток должно быть четным. Так, например, в показанном примере выполнения ротора воздуходувки на роторе установлены 24 лопатки.

Фиг.2 подробно изображает отдельную рабочую лопатку ротора. Эта лопатка 10 имеет форму пера винтового профиля с хвостовиком (замком) 12, имеющим, например, елочный профиль для обеспечения жесткого соединения с диском ротора. На чертеже показаны также ось 14 ротора (она является также осью турбомашины), центр G тяжести лопатки и продольная ось 16 лопатки (эта ось перпендикулярна оси ротора и проходит через точку G). Эти параметры позволяют определить статические моменты 3D данной лопатки. Это касается, во-первых, радиального статического момента (R), тангенциального статического момента (Т) и осевого статического момента (А), причем последние две составляющие статического момента определяют относительно продольной оси 16. Эти три составляющие могут быть измерены для каждой лопатки ротора с помощью известных устройств, например с помощью прецизионных весов, показанных на фиг.3.

Такие предварительно калиброванные весы 20 для измерения статических моментов 3D позволяют измерять радиальный и осевой статические моменты. Для этого лопатку 10 устанавливают в положении центрифугирования на приемном диске 22, который приводят во вращение. Противовес 24, связанный с регулирующим кольцом 26, позволяет уравновешивать вращение. Статический момент равен произведению плеча D рычага (оно определяется относительно опорной точки Р весов) на массу М, приложенную к центру G тяжести лопатки. Это устройство, которое позволяет измерять также тангенциальный статический момент посредством поворота на 90° приемного диска 22, хорошо известно и не требует подробного описания.

Согласно предпочтительному примеру осуществления изобретения для выполнения расстановки лопаток ротора турбомашины с обеспечением безупречной уравновешенности при работе способ расстановки начинают, по меньшей мере, с измерения радиального и тангенциального статических моментов множества лопаток, предназначенных для оснащения этого ротора. Затем эти лопатки классифицируют (т.е. группируют) в пары по критерию выбора, определяемому в зависимости от результатов измерения этих двух статических моментов. В заключение выбранные пары (то есть пригодные, а не отбракованные лопатки) устанавливают на роторе по одной с диаметрально противоположным расположением (0-180°) лопаток пары. Согласно другому примеру осуществления способа можно дополнительно измерять осевой статический момент каждой лопатки, и тогда критерий выбора включает также эту дополнительно измеренную величину.

Критерий выбора, позволяющий классифицировать лопатки на отобранные и отбракованные, основывается на вычислении разности статических моментов двух лопаток, призванных сформировать пару. По существу следует определить, с одной стороны, разность между радиальными статическими моментами двух данных лопаток и, с другой стороны, разность межу тангенциальными статическими моментами этих же лопаток и проверить, не превышают ли эти две разности соответственно первое предварительно определенное значение и второе предварительно определенное значение. Если превышение не имеет места, лопатки рассматривают как пригодные к установке на роторе; в противном случае их отбраковывают.

Эти два значения максимального отклонения, определяющие пригодность или непригодность лопаток, предпочтительно равны соответственно 2·10-4 кгм (200 гсм) и 4·10-4 кгм (400 гсм).

Данный критерий выбора может быть распространен на осевую составляющую статического момента, которую также определяют для пары анализируемых лопаток. Таким образом, значение максимального отклонения осевого статического момента сравнивают с третьим значением, равным 4·10-4 кгм (400 гсм), и при превышении этого значения лопатку отбраковывают. Само собой разумеется, что указанные здесь предварительно определенные предельные значения не являются обязательными. Вполне возможно задать более низкие предельные значения, например соответственно 200 гсм, 300 гсм и 200 гсм, так что при этом критерий отбраковки будет более жестким (можно также установить более низкие допуски на изготовление лопаток).

И наконец, результирующая дисбаланса, вызываемого комплектом (полным набором) лопаток после их установки на диске, может быть отрегулирована путем вычисления остаточного суммарного статического момента (либо радиальный + тангенциальный, либо радиальный + тангенциальный + осевой моменты) в отношении этих лопаток. Учет этого остаточного момента позволяет оптимально дополнить критерий выбора. Этот дополнительный критерий выбора соответствует определению дисбаланса радиального и тангенциального остаточных статических моментов (или радиального, тангенциального и осевого дисбаланса в зависимости от примера осуществления) всех лопаток, и этот дисбаланс не должен превышать четвертое предварительно определенное значение, предпочтительно равное 6·10-4 кгм (соответственно 1·10-4 кгм), чтобы не вызвать отбраковки ротора в целом.

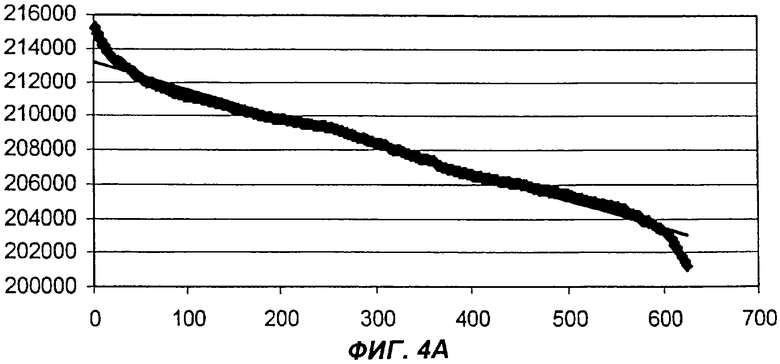

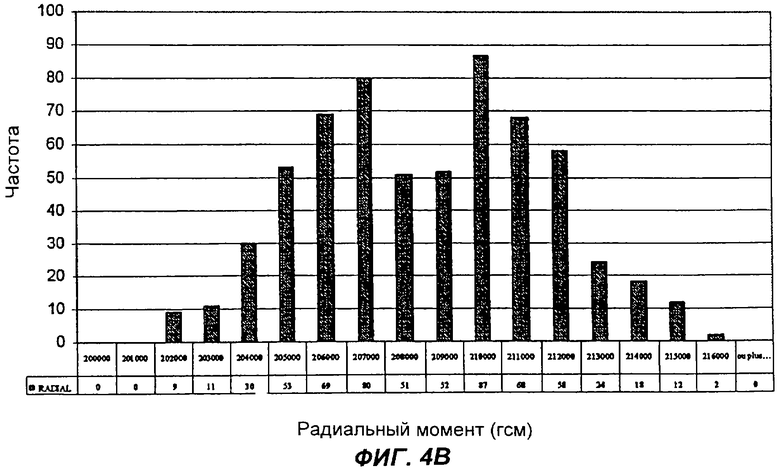

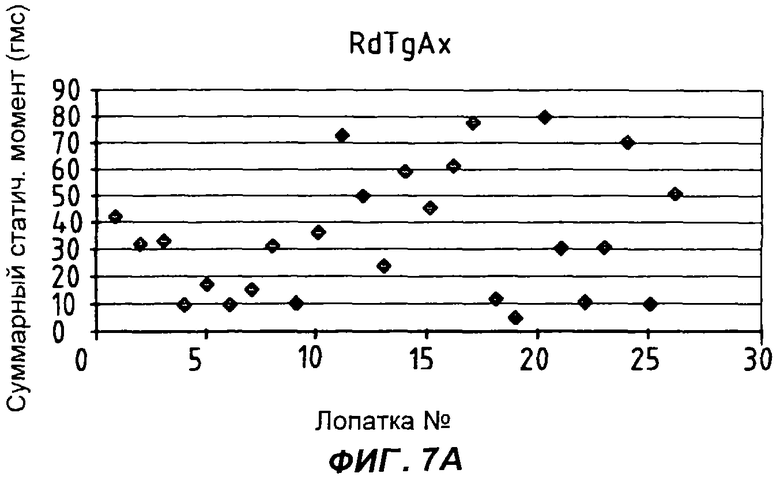

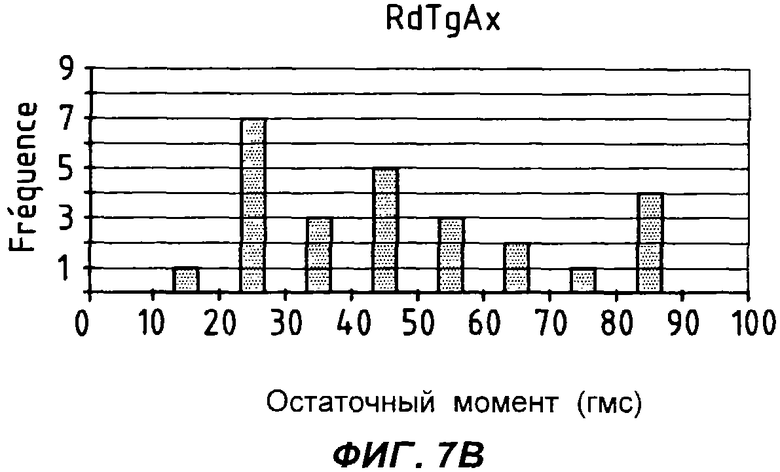

Пример осуществления способа по изобретению проиллюстрирован на фиг.4А-7В. Этот пример относится к ротору воздуходувки, содержащему комплект из 24-х лопаток (пронумерованных от 1 до 24), а измерение статических моментов 3D в приведенном примере проведено для 26-и комплектов по 24 лопатки в каждом (то есть всего для 624 лопаток).

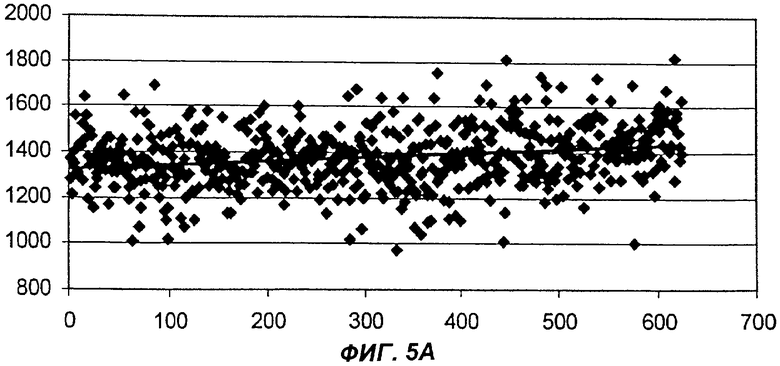

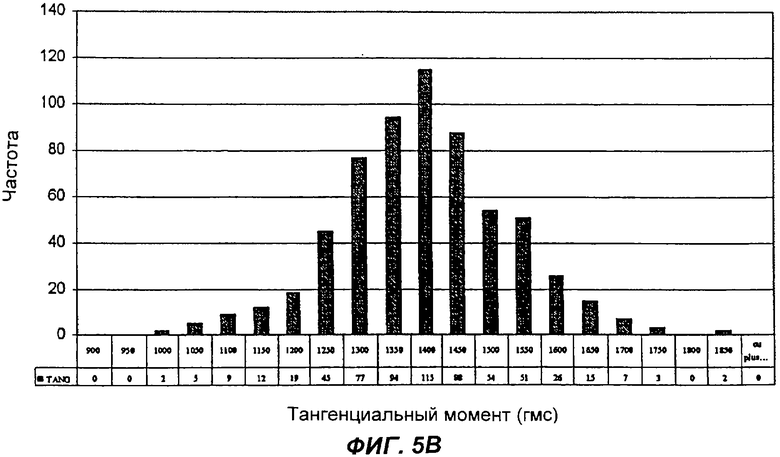

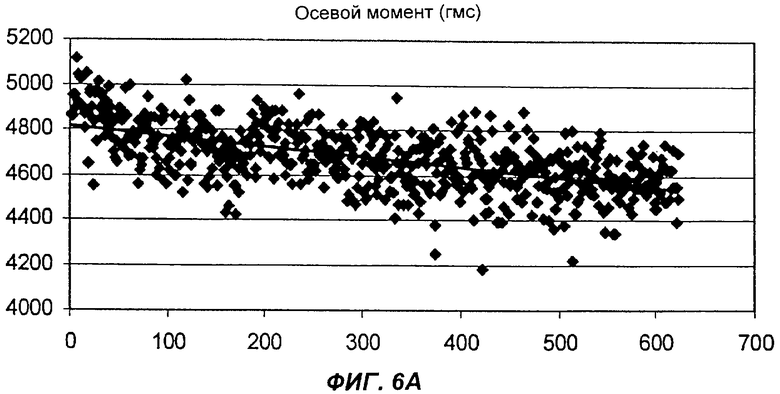

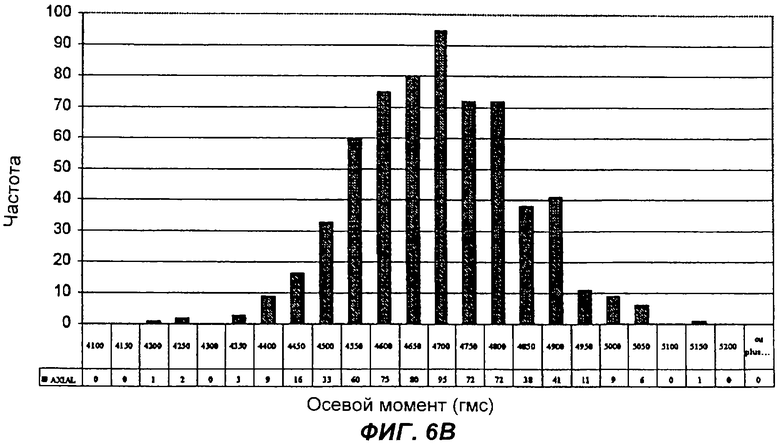

На фиг.4А приведены значения различных радиальных статических моментов, измеренных для каждой лопатки указанных 26-и комплектов. В показанном примере значения этих моментов колебались от 201000 до 215000 гсм. Распределение этих моментов показано (в форме гистограммы) на фиг.4В. Подобным же образом на фиг.5А приведены значения тангенциальных статических моментов, измеренных для каждой лопатки различных комплектов. Значения этих моментов колебались от 950 до 1850 гсм. Распределение этих моментов показано (в форме гистограммы) на фиг.5В. На фиг.6А приведены значения осевых статических моментов, измеренных для каждой лопатки различных комплектов. Значения этих моментов колебались от 4150 до 5150 гсм. Распределение этих моментов (в форме гистограммы) показано на фиг.6В.

После этого появилась возможность классифицировать (группировать) эти лопатки в пары таким образом, чтобы одновременно:

разность их радиальных статических моментов не превышала первого предварительно определенного значения, в данном примере равного 200 гсм,

разность их тангенциальных статических моментов не превышала второго предварительно определенного значения, в данном примере равного 300 гсм, и

разность их осевых статических моментов не превышала третьего предварительно определенного значения, в данном примере равного 300 гсм.

При этом была получена следующая таблица:

Предпочтительно дальше удостоверяются в том, что результирующая радиального (R) + тангенциального (Т) + осевого (А) дисбаланса всего комплекта лопаток (называемого также дисбалансом лопаточного венца) ниже четвертого предварительно определенного значения, которое составляет 100 гсм в данном примере для 24-х лопаток.

На фиг.7А приведены значения различных суммарных статических моментов (R+Т+А), измеренных для каждого из 26 комплектов. Эти моменты колеблются от 11 до 80 гсм, то есть каждый из них меньше 100 гсм. Распределение этих остаточных моментов (в форме гистограммы) показано на фиг.7В. Следует заметить, что если бы дисбаланс лопаточного венца выходил за пределы допустимого предельного значения, было бы необходимо применить перестановку или замену пар лопаток для получения дисбаланса в пределах заданного значения.

В описанном примере осуществления расстановку 26-и комплектов из 24-х лопаток в каждом из них выполняли на основе статических моментов 3D. Разумеется, возможно также выполнение способа в усеченном варианте на основе только двух статических моментов, а именно радиального и тангенциального. В этом случае проверку дисбаланса всего лопаточного венца выполняют на основе радиальной и тангенциальной результирующей (R+Т) статического момента.

Разумеется, способ по изобретению, описанный для комплекта из 24-х лопаток, применим к любому числу лопаток, которые образуют венец лопаток, равномерно распределенных по периферии ротора турбомашины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКТОВАНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2014 |

|

RU2590983C2 |

| СПОСОБ РАССТАНОВКИ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2006 |

|

RU2317418C1 |

| СПОСОБ РАССТАНОВКИ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2007 |

|

RU2355889C2 |

| СПОСОБ УРАВНОВЕШИВАНИЯ РОТОРОВ СКВАЖИННЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2011 |

|

RU2476844C1 |

| СПОСОБ РАССТАНОВКИ ЛОПАТОК В РАБОЧЕМ КОЛЕСЕ ВЕНТИЛЯТОРА АВИАЦИОННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2580980C2 |

| СПОСОБ РАССТАНОВКИ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2397330C2 |

| СПОСОБ ЗАМЕНЫ РАБОЧИХ ЛОПАТОК ОСЕВОГО КОМПРЕССОРА | 1992 |

|

RU2013568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ балансировки рабочих колес роторов турбомашин | 1984 |

|

SU1185140A1 |

| Способ динамического уравновешивания роторов турбомашин со сменными лопатками | 1956 |

|

SU107708A1 |

Способ предназначен для расстановки лопаток ротора турбомашины, согласно которому вначале измеряют радиальный и тангенциальный статические моменты указанного множества лопаток, предназначенных для формирования этого ротора; затем эти лопатки классифицируют в пары по критерию выбора, определяемому в зависимости от этих двух предварительно измеренных статических моментов. В заключение выбранные пары лопаток последовательно устанавливают на роторе с диаметрально противоположным расположением лопаток. В рамках способа возможны также измерение осевого статического момента лопаток и классификация лопаток в пары с дополнительным учетом измеренного осевого статического момента. Такой способ позволит улучшить расстановку лопаток на роторе турбомашины для достижения лучшей уравновешенности при работе. 9 з.п. ф-лы, 7 ил., 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕРОДИЕТИЧЕСКОГО ПРОДУКТА | 2003 |

|

RU2245661C2 |

| US 4767272 А, 30.08.1988 | |||

| Способ динамического уравновешивания роторов турбомашин со сменными лопатками | 1956 |

|

SU107708A1 |

| Способ замены лопаток роторов турбомашин | 1959 |

|

SU148561A1 |

| Способ уравновешивания рабочих колес роторов лопаточных машин | 1984 |

|

SU1185139A1 |

| RU 20999541 С1, 20.12.1997. | |||

Авторы

Даты

2008-03-20—Публикация

2003-07-15—Подача