Предлагаемое изобретение относится к авиадвигателестроению и энергомашиностроению и может найти применение при статической балансировке рабочих колес роторов на стадии их сборки.

Известна расстановка лопаток по патенту РФ №2082072, дата публикации 1997.06.20, при которой лопатки сортируют с последующим попарным отбором лопаток с близкими параметрами и устанавливают их во взаимно противоположных пазах диска лопаточного колеса.

Наиболее близким является способ расстановки лопаток ротора турбомашины по заявке на изобретение №2003122557, дата публикации 2005.01.10, согласно которому вначале измеряют радиальный и тангенциальный статические моменты множества лопаток, предназначенных для оснащения этого ротора, затем эти лопатки классифицируют в пары по критерию выбора, определяемому в зависимости от значений двух указанных предварительно измеренных статических моментов, и в заключении лопатки выбранных пар последовательно устанавливают на роторе с диаметрально противоположным расположением лопаток пары.

Однако учет только скалярных величин статических моментов без учета их направлений приводит к неравномерному распределению статических моментов по окружности рабочего колеса турбомашины, появлению на нем «тяжелых» мест, приводящих к увеличению начального дисбаланса, характеризующего качество сборки ротора и увеличению массы грузов, компенсирующих данный дисбаланс, и, следовательно, массы ротора. В результате последовательной расстановки большая разность величин статических моментов некоторых соседних лопаток может привести к концентрации напряжений в местах их закрепления, что при определенных условиях (большие окружные скорости, циклическая работы турбомашины) может приводить к разрушению ободной части колеса с вырывом материала в местах замкового соединения лопаток.

Техническим результатом предлагаемого изобретения является снижение величины начального дисбаланса ротора на стадии его сборки за счет упорядоченной расстановки лопаток, приводящей к снижению уровня вибронагруженности конструкции турбомашины.

Дополнительным техническим результатом изобретения является снижение массы ротора за счет снижения массы грузов.

Технический результат достигается тем, что в способе расстановки лопаток ротора турбомашины, при котором измеряют радиальные статические моменты множества лопаток, предназначенных для его оснащения, классифицируют эти лопатки в пары и устанавливают их на роторе с диаметрально противоположным расположением лопаток пары в отличие от известного, лопатки классифицируют в пары, последовательно отбирая из множества лопаток лопатки с наибольшими значениями радиальных статических моментов и устанавливают лопатки выбранных пар рядом с ранее установленной парой лопаток в порядке убывания значений их радиальных статических моментов, при этом после установки каждой пары изменяют направление обхода и расположение лопаток в паре таким образом, чтобы лопатки с наибольшими радиальными статическими моментами предыдущей и следующей пар были расположены в разных полуплоскостях диска ротора.

Лопатки могут быть классифицированы в пары, предварительно расположив их в ряд в порядке возрастания или убывания величин их радиальных статических моментов, отбирают из него пары соседних лопаток, начиная с лопатки с наибольшим значением радиального статического момента.

Лопатки могут быть установлены таким образом, чтобы суммы радиальных статических моментов смежных лопаток ротора, расположенных в противоположно направленных круговых секторах диска ротора были равны.

Лопатки могут быть установлены таким образом, чтобы векторы сумм векторов радиальных статических моментов лопаток предыдущей и следующей пар были расположены в разных полуплоскостях диска ротора.

Дополнительно для ротора, имеющего не менее двух рабочих колес, определяют направление вектора суммы радиальных статических моментов лопаток каждого рабочего колеса и расставляют рабочие колеса таким образом, чтобы векторы сумм радиальных статических моментов лопаток соседних колес были противоположно направлены.

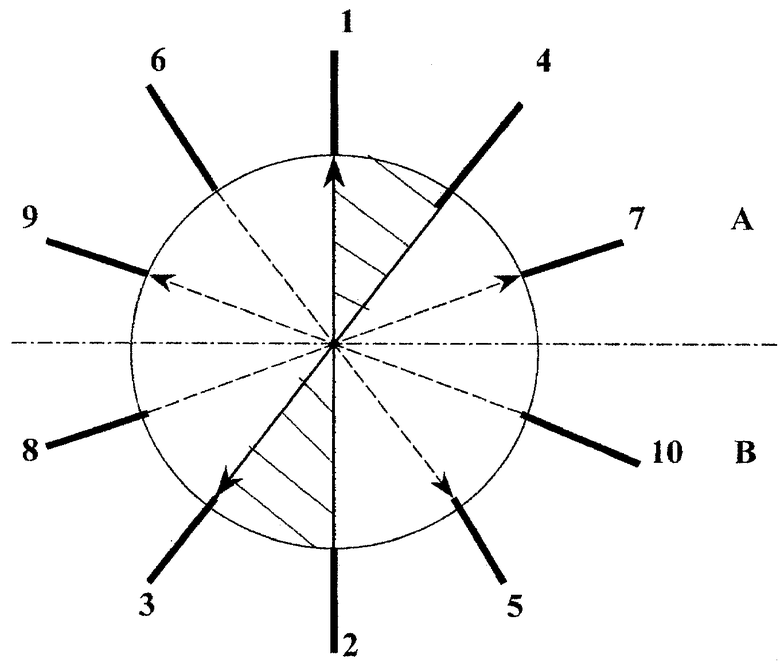

Изобретение поясняется чертежом, на котором изображена схема ротора с расставленными лопатками.

Способ осуществляют следующим образом.

Измеряют радиальные статические моменты множества лопаток, предназначенных для оснащения ротора.

Лопатки классифицируют в пары, последовательно отбирая из множества лопаток лопатки с наибольшими значениями радиальных статических моментов. Например, предварительно расположив лопатки в ряд в порядке возрастания или убывания величин их радиальных статических моментов, отбирают из полученного ряда пары соседних лопаток, начиная с наибольшего значения радиальных статических моментов. При нечетном количестве лопаток ротора оставшаяся, не имеющая пары, лопатка имеет наименьший радиальный статический момент из всего множества лопаток, предназначенных для оснащения ротора.

Лопатки выбранных пар устанавливают на роторе с диаметрально противоположным расположением лопаток пары, в порядке убывания значений радиальных статических моментов лопаток, входящих в пару. При этом после расстановки каждой пары лопаток изменяют направление обхода и устанавливают следующую пару лопаток рядом с уже установленной парой таким образом, чтобы лопатка с наибольшим радиальным статическим моментом данной пары располагалась в другой полуплоскости диска ротора по сравнению с лопаткой с наибольшим радиальным статическим моментом предыдущей пары лопаток. При нечетном количестве лопаток ротора непарная лопатка устанавливается в оставшийся паз ротора.

Дополнительно для ротора, имеющего, по крайней мере, два рабочих колеса, определяют вектор суммы радиальных статических моментов лопаток каждого рабочего колеса и расставляют рабочие колеса таким образом, чтобы векторы сумм радиальных статических моментов лопаток соседних колес были противоположно направлены.

Пример реализации способа.

Необходимо было расставить на роторе, имеющем одно рабочее колесо, 10 лопаток, предназначенных для оснащения.

Измерили величины радиальных статических моментов множества лопаток. Определили величину дисперсии (разброс измеренных значений радиальных статических моментов относительно их среднего значения). Выбрали 10 лопаток для оснащения ротора, для которых выполнялось заданное условие по принятой величине разброса (Таблица).

Лопатки расположили в порядке убывания величин их радиальных статических моментов. Последовательно, начиная с наибольшего значения радиальных статических моментов, отобрали из полученного ряда пары соседних лопаток: I - (1, 2); II - (3, 4); III - (5, 6); IV - (7, 8); V - (9, 10).

Взяли I пару лопаток с наибольшими значениями радиальных статических моментов лопаток (1, 2) и установили их на роторе в диаметрально противоположные пазы диска (см. чертеж).

Из оставшегося множества лопаток взяли следующую II пару лопаток (3, 4) с наибольшими значениями их радиальных статических моментов и установили их на роторе с диаметрально противоположным расположением лопаток пары, рядом с парой лопаток (1, 2), при этом изменили расположение лопаток в паре таким образом, чтобы лопатки с наибольшими радиальными статическими моментами пары (3, 4) и пары (1, 2) были расположены в разных полуплоскостях диска ротора.

Из оставшегося множества лопаток взяли следующую III пару лопаток (5, 6) с наибольшими значениями их радиальными статических моментов изменили направление обхода ротора и расставили лопатки пары на роторе в диаметрально противоположные пазы диска рядом с парой (1, 2) таким образом, чтобы лопатки с наибольшими радиальными статическими моментами пары (3, 4) и пары (1, 2) были расположены в разных полуплоскостях диска ротора.

Далее расставили подобным образом лопатки IV - (7, 8) и V - (9, 10) пар.

Проверили эффективность расстановки. Определили суммы радиальных статических моментов смежных лопаток ротора, расположенных в противоположно направленных круговых секторах диска ротора: S1+S4=S3+S2=3,9·10-4; S7+S4=S3+S8=3,3·10-4; S7+S10=S8+S9=2,7·10-4; S10+S5=S6+S9=2,9·10-4; S5+S2=S1+S6=3,7·10-4.

Суммы радиальных статических моментов смежных лопаток ротора, расположенных в противоположно направленных круговых секторах диска ротора, равны, что свидетельствует об отсутствии «тяжелых» мест на роторе и о равномерном распределении значений радиальных статических моментов по его окружности.

Изобретение позволяет уменьшить начальный дисбаланс ротора и, тем самым, повысить качество его сборки, уменьшить количество балансировочных грузов, приводящее к снижению массы ротора, что особенно актуально для авиадвигателестроения, и повысить надежность ротора за счет уменьшения разности между величинами статических моментов смежных лопаток, приводящей к большому нагружению обода рабочего колеса в местах их закрепления.

Способ расстановки лопаток ротора турбомашины заключается в измерении радиальные статические моменты множества лопаток, предназначенных для его оснащения. Затем классифицируют эти лопатки в пары и устанавливают их на роторе с диаметрально противоположным расположением лопаток пары. Лопатки классифицируют в пары, последовательно отбирая из множества лопаток лопатки с наибольшими значениями радиальных статических моментов и устанавливают лопатки выбранных пар рядом с ранее установленными парами лопаток в порядке убывания значений их радиальных статических моментов. После установки каждой пары изменяют направление обхода и расположение лопаток в паре таким образом, чтобы лопатки с наибольшими радиальными статическими моментами предыдущей и следующей пар были расположены в разных полуплоскостях диска ротора. Изобретение снижает величину начального дисбаланса ротора на стадии его сборки и снижает массу ротора. 4 з.п. ф-лы, 1 ил.

| RU 2003122557 A, 10.01.2005 | |||

| Способ уравновешивания рабочих колес роторов лопаточных машин | 1984 |

|

SU1185139A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕРОДИЕТИЧЕСКОГО ПРОДУКТА | 2003 |

|

RU2245661C2 |

| US 4767272 A, 30.08.1988 | |||

| US 4602412 A, 29.07.1986 | |||

| US 3916495 A, 04.11.1975. | |||

Авторы

Даты

2008-02-20—Публикация

2006-04-05—Подача