Изобретение относится к физике, а именно к измерительной технике, и может быть использовано в технологии изготовления новых композиционных материалов, в том числе материалов техники СВЧ.

При разработке указанных выше материалов и их использовании необходимо прогнозирование их эксплуатационных характеристик, в том числе теплофизических, одними из них являются коэффициенты теплопроводности и температуропроводности.

Один из известных способов определения теплофизических характеристик основан на измерении разницы температур при прохождении теплового потока вдоль исследуемого образца.

Известен способ определения коэффициента теплопроводности материалов, заключающийся в расположении измеряемого образца по обе стороны от нагревателя, расположении термопар на концах измеряемых образцов, расположении всего этого в камере, заполненной теплоизоляционным материалом, пропускании тока через нагреватель, измерении температур на концах измеряемых образцов и расчете коэффициента теплопроводности по формуле

где I - ток, пропускаемый через нагреватель;

ΔU - напряжение на нагревателе;

Qтп - тепловые потери с боковых сторон образцов;

s1 и s2 - площади поперечного сечения первого и второго образцов;

δ1 и δ2 - толщины первого и второго образцов;

Т2 и T1 - температуры на концах первого образца соответственно;

Т4 и Т3 - температуры на концах второго образца соответственно [1, стр.21].

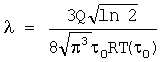

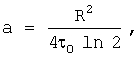

Известен способ определения теплофизических характеристик материалов, заключающийся в импульсном тепловом воздействии на теплоизолированную поверхность исследуемого материала от двух точечных источников тепла, выделяющих энергию Q и 2Q соответственно, и измерении температуры поверхности исследуемого материала в двух заданных точках с помощью двух термопреобразователей, расположенных на определенных расстояниях R от первого и второго точечных источников тепла, регистрации времени достижения равенства температур в упомянутых точках и расчете коэффициентов тепло- и температуропроводности по формулам

где λ - коэффициент теплопроводности,

а - коэффициент температуропроводности,

Q - количество тепла, выделяемое точечным источником тепла,

R - расстояние между первым термопреобразователем и источником тепла энергии Q,

τ0 - время достижения равенства температур в двух заданных точках на поверхности исследуемого материала,

Т(τ0) - избыточная температура в заданных точках контроля поверхности исследуемого материала в момент времени τ0.

Как первый, так и второй способ трудно применимы к тонким пластинам толщиной менее 1,0 мм, более того, выполненных из твердого материала, например алмаза, так как практически невозможно присоединить к исследуемым материалам указанной толщины и размера термопары и осуществить плотный контакт с нагревателем.

Более того, второй способ достаточно сложен.

Известен способ определения теплофизических характеристик материала на основе исследуемого образца в виде тонких пластин либо волокон в продольном направлении, в котором с целью возможности и удобства проведения операций исследуемый образец ввиду его малости размещают в некой форме из материала матрицы.

В целом способ заключается в:

- изготовлении однонаправленного композиционного образца заданного сечения на основе исследуемого образца заданной длины и материала матрицы посредством соосного расположения исследуемого образца в съемной форме параллельно продольной ее оси,

- нагреве съемной формы до температуры, близкой к температуре плавления материала матрицы,

- заливке материала матрицы в съемную форму, при этом нагрев и заливку проводят в среде защитного газа,

- охлаждении заливки материала матрицы с целью ее отвердения со скоростью, предотвращающей образование трещин,

- изготовлении собственно однонаправленного композиционного образца необходимой формы - цилиндр, пластина и т.д. механической обработкой, например, резкой алмазным кругом с последующим шлифованием торцевых поверхностей,

- изготовлении эталонного образца необходимой формы - цилиндр, пластина и т.д. механической обработкой, например, резкой алмазным кругом с последующим шлифованием торцевых поверхностей,

- соосном расположении всех элементов и соединении их посредством сжатия,

- измерении разницы температур при прохождении теплового потока вдоль исследуемого и эталонного образцов,

- расчете теплофизических характеристик - прототип [3].

Этот способ дает возможность работать с измеряемыми образцами малых размеров и выполненных из твердых материалов, в том числе алмаза.

Однако, как и предыдущие, он:

во-первых, имеет низкую точность из-за наличия физической границы раздела между элементами,

во-вторых, очень сложен в исполнении. Каждый элемент выполняется отдельно, проходя процедуру вырезки, необходимость пришлифовки взаимно контактирующих поверхностей элементов, обеспечение их точного взаимного соосного расположения, необходимость контроля сжатия в процессе их соединения.

Устройство для осуществления этого способа представляет собой последовательно и соосно расположенные нагреватель, однонаправленный композиционный образец заданного сечения на основе исследуемого образца заданной длины и материала матрицы, эталонный образец заданной длины и радиатор, соединенные между собой, четыре термопары, при этом первая и вторая термопары расположены на однонаправленном композиционном образце - исследуемом образце, а третья и четвертая - на эталонном образце. Все это расположено в вакуумной камере, стенки которой имеют водяное охлаждение. При соединении элементов предусмотрено специальное устройство для сжатия.

Как видно, данное устройство - достаточно сложно и с точки зрения самой конструкции, так и ее реализации, что естественно вносит погрешность в измерения.

Таким образом, как способ определения теплофизических характеристик материала, так и устройство для его осуществления отличаются сложностью и относительно невысокой точностью.

Техническим результатом изобретений является повышение точности и упрощение как способа определения теплофизических характеристик материала, так и устройства для его осуществления.

Указанный технический результат достигается:

Как способом, в котором однонаправленный композиционный и эталонный образцы изготавливают одновременно в процессе заливки материала матрицы в съемную форму без торцевых поверхностей, с отверстиями для расположения термопар и длиной L, равной

L=Lиссл+Lэт+L1+L2+L3,

где Lиссл - длина исследуемого образца,

Lэт - длина эталонного образца,

L1, L2, L3 - длины соединений между нагревателем и однонаправленным композиционным образцом и эталонным образцом и радиатором соответственно

и постоянным сечением, равным заданному сечению Sок однонаправленного композиционного образца, при этом длину каждого соединения между указанными элементами определяют из соотношения

где Sок - сечение однонаправленного композиционного образца,

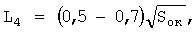

при этом одновременно с расположением исследуемого образца в упомянутой съемной форме в ней располагают четыре термопары - первую и вторую на расстоянии L4 от концов исследуемого образца, определяемом из соотношения

где Sок - сечение однонаправленного композиционного образца,

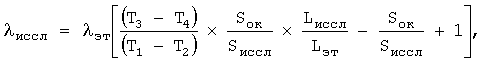

а третью и четвертую - на концах области расположения эталонного образца, которую они и ограничивают, а расчет коэффициента теплопроводности ведут по формуле

где λиссл. - коэффициент теплопроводности исследуемого образца,

λэт - коэффициент теплопроводности эталонного образца,

Sиссл - сечение исследуемого образца,

Sок - сечение однонаправленного композиционного образца,

Lиссл - длина исследуемого образца,

Lэт - длина эталонного образца,

T1, Т2 - температура на концах исследуемого образца,

Т3, Т4 - температура на концах эталонного образца,

при этом сечение однонаправленного композиционного образца, длину исследуемого и эталонного образцов задают типом материала исследуемого образца, а в качестве материала матрицы может быть взят любой материал, не взаимодействующий с материалом исследуемого образца, а торцевыми поверхностями съемной формы служат нагреватель и радиатор соответственно.

Так и устройством, в котором однонаправленный композиционный и эталонный образцы и соединения между элементами выполнены одновременно в виде монолитного твердого материала матрицы, при этом эталонный образец и соединения между элементами выполнены из материала матрицы, эталонный образец ограничен третьей и четвертой термопарами, а соединения между элементами - самими соответственно последовательно соосно расположенными элементами, при этом монолитный твердый материал матрицы выполнен длиной L, равной

L=Lиссл+Lэт+L1+L2+L3,

где Lиссл - длина исследуемого образца,

Lэт - длина эталонного образца,

L1, L2, L3, - длины соединений между нагревателем и однонаправленным композиционным образцом и эталонным образцом и радиатором соответственно

и постоянным сечением, равным сечению Sок однонаправленного композиционного образца, при этом длина каждого соединения между указанными элементами соответствует соотношению

где Sок - сечение однонаправленного композиционного образца,

при этом первая и вторая термопары расположены каждая на расстоянии L4 от концов исследуемого образца, определяемом соотношением

где Sок - сечение однонаправленного композиционного образца.

Предложенный способ определения теплофизических характеристик материала, как и устройство для его осуществления, в которых однонаправленный композиционный и эталонный образцы и соединения между элементами выполнены одновременно в процессе заливки материала матрицы в съемную форму без торцевых поверхностей и с отверстиями для расположения термопар на заданном расстоянии и с указанными размерами элементов позволит:

Во-первых, повысить точность измерения за счет:

- выполнения материала матрицы однонаправленного композиционного образца, эталонного образца и соединений между элементами из одного материала и тем самым исключения паразитных тепловых сопротивлений между ними,

- возможности осуществления более точного соосного расположения элементов,

- исключения контактных поверхностей соединения элементов.

Во-вторых, упростить как способ изготовления, так и устройство за счет:

- исключения необходимости механической обработки при изготовлении однонаправленного композиционного и эталонного образцов,

- исключения необходимости изготовления контактных поверхностей соединений элементов,

- исключения специального устройства для сжатия при соединении элементов между собой.

Выполнение каждого соединения между элементами длиной, соответствующей указанному соотношению, обеспечит их минимизацию и тем самым снижение погрешности при измерении температуры.

Расположением первой и второй термопар на указанном расстоянии от концов исследуемого образца практически исключаются части исследуемого образца, в которых имеют место переходные процессы, искажающие достоверность и точность измерений.

Приведенные выше преимущества в полной мере реализуются предложенными, как способом, так и устройством.

Изобретение поясняется чертежом, на котором изображен общий вид устройства в разрезе, где

нагреватель - 1,

однонаправленный композиционный образец - 2 на основе

исследуемого образца - 3 и

твердого материала матрицы - 4

эталонный образец - 5,

радиатор - 6,

соединения между элементами устройства - 7, 8, 9 соответственно,

четыре термопары - четвертая - 10, третья - 11, вторая - 12, первая - 13.

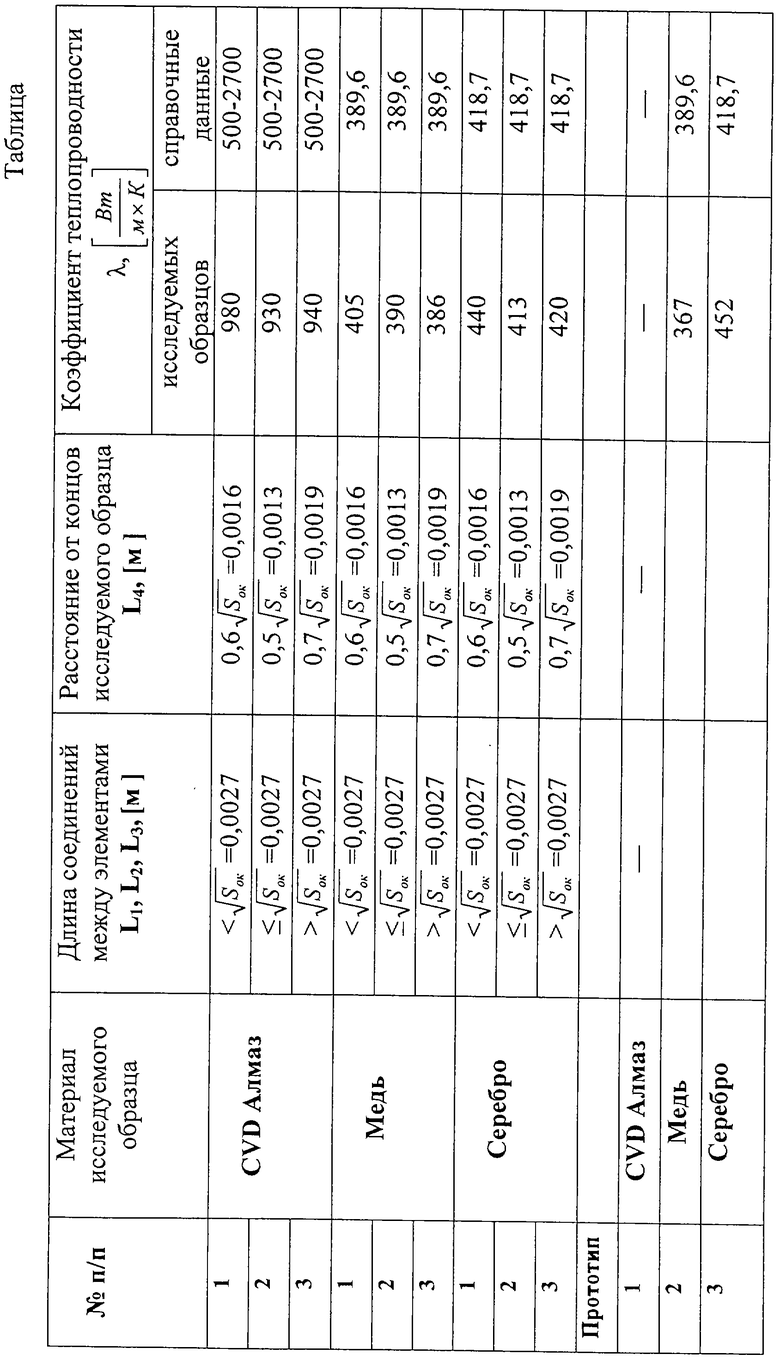

Пример 1.

Проведены определения коэффициента теплопроводности материала на основе исследуемого образца в виде тонкой пластины, выполненной из CVD алмаза толщиной 0,0003 м, шириной 0,0022 м и длиной Lиссл, равной 0,02 м, следующим образом:

- изготавливают однонаправленный композиционный образец 2 на основе указанного выше исследуемого образца 3 и материала матрицы 4, эталонный образец 5 и соединения между элементами - 7, 8, 9, для чего

- располагают исследуемый образец 3 в съемной форме, выполненной без торцевых поверхностей и с четырьмя отверстиями для расположения термопар на заданном расстоянии постоянного сечения, равного 0,000009 м2, длиной L, равной 0,045 м, параллельно продольной ее оси,

- при этом одновременно с расположением исследуемого образца 3 в съемной форме через отверстия располагают четыре термопары - первую 10 и вторую 11 на исследуемом образце 3 на расстоянии L4, равном 0,0015 м от его концов, а третью 12 и четвертую 13 - на концах области расположения эталонного образца 5 длиной Lэт, равной 0,016 м, которую они и ограничивают,

- располагают плотно и соосно нагреватель 1 и радиатор 6 на торцах съемной формы, при этом нагреватель 1 со стороны исследуемого образца 3, а радиатор 6 - эталонного образца 5,

- нагревают съемную форму до температуры, близкой к температуре плавления материала матрицы 4,

- заливают материал матрицы 4, ПОС-61 в съемную форму,

- охлаждают материал матрицы 4 с целью ее отвердения со скоростью, предотвращающей образование трещин,

- снимают съемную форму,

- подают тепло от нагревателя 1 на твердый материал матрицы 4,

- измеряют разницу температур при прохождении теплового потока вдоль исследуемого и эталонного образцов на указанном выше расстоянии от концов исследуемого и на концах эталонного образцов, при средней температуре исследуемого образца, равной 353К,

- производят расчет коэффициента теплопроводности по указанной формуле.

Примеры 2-3.

Аналогично примеру 1 проведены определения коэффициента теплопроводности указанного материала, но при других значениях L1, L2, L3 - длины соединений между нагревателем и однонаправленным композиционным образцом и эталонным образцом и радиатором соответственно и других значениях L4 - расстояние, на котором расположены каждая первая и вторая термопары от концов исследуемого образца согласно указанным в формуле изобретения соотношениям.

Аналогично примерам 1-3 проведены определения коэффициента теплопроводности, но на основе исследуемых образцов, выполненных в виде тонкой пластины из меди и серебра в виде жгута соответственно.

Проведены определения коэффициента теплопроводности на основе исследуемых образцов, выполненных в виде тонкой пластины из меди и серебра в виде жгута способом, описанным в прототипе.

Определение коэффициента теплопроводности по способу прототипа исследуемого образца, выполненного из алмаза, не проводили ввиду его сложности.

Данные сведены в таблицу.

Как видно из таблицы, точность определения коэффициента теплопроводности материала указанных исследуемых образцов (примеры 1-3 для каждого типа материала) относительно данных коэффициента теплопроводности аналогичных материалов, приведенных в справочнике, составляет 4-6 процента в отличие от прототипа (примеры 2-3), где точность определения коэффициента теплопроводности составляет 8-18 процентов относительно тех же данных [1, стр.85; 4, стр.73].

Таким образом, предложенные способ определения теплофизических характеристик и устройство для его осуществления позволят по сравнению с прототипом:

во-первых, обеспечить точность определения теплофизических характеристик 4-6 процента относительно данных коэффициента теплопроводности аналогичных материалов, приведенных в справочнике, в отличие от прототипа 8-18 процентов относительно тех же данных.

во-вторых, упростить как способ, так и устройство,

в-третьих, обеспечить возможность работать достаточно просто с исследуемыми образцами в виде тонких пластин толщиной менее 1,0 мм, более того, выполненных из твердого материала, в том числе алмаза, который на сегодня является одним из перспективных материалов как в качестве теплоотвода и активного полупроводникового материала в изделиях техники СВЧ различного назначения, так в изделиях силовой электроники.

Источники информации

1. Теплопроводность твердых тел. Справочник. Охотин А.С., Боровикова Р.П., Нечаева Т.В., Пушкарский А.С. Под ред. Охотина А.С., М.: Энергоатомиздат, 1984, стр.21, 85.

2. Патент РФ №2149388 МПК G01N 25/18, приоритет 1996.10.08, опубл. 2000.05.20.

3. Патент РФ №2084880 МПК G01N 25/18, приоритет 1994.02.24, опубл. 1997.07.20.

4. Справочник по элементарной физике. - 8-е изд., перераб. Кошкин Н.И., Ширкевич М.Г. - М.:Наука. Главная редакция физико-математической литературы, 1980, стр.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ И ВОЛОКОН В ПРОДОЛЬНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2084880C1 |

| Способ определения теплопроводности материалов | 2015 |

|

RU2608334C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛА | 2012 |

|

RU2495409C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| Устройство для определения коэф-фициЕНТОВ ТЕплОпРОВОдНОСТи и ТЕплО-ВОй АКТиВНОСТи СТРОиТЕльНыХ пОлиМЕР-НыХ МАТЕРиАлОВ | 1979 |

|

SU813222A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2625599C9 |

| СПОСОБ СОВОКУПНОГО ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ РАЗНОРОДНЫХ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2752398C1 |

| Устройство для измерения теплопроводности трубчатых образцов в канале ядерного реактора | 1979 |

|

SU776229A1 |

| Способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов | 2020 |

|

RU2748985C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2013 |

|

RU2558273C2 |

Изобретение относится к измерительной технике. В способе, заключающемся в измерении разницы температур, однонаправленный композиционный и эталонный образцы выполнены одновременно в виде монолитного твердого материала матрицы. Эталонным образцом служит часть твердого материала матрицы, ограниченная парой термопар, а соединениями между элементами служит часть, ограниченная самими соосно расположенными элементами. Технический результат - повышение точности определения теплофизических характеристик материала. 2 н. и 3 з.п. ф-лы, 1 ил., 1 табл.

L=Lиссл+Lэт+L1+L2+L3,

где Lиссл - длина исследуемого образца,

Lэт - длина эталонного образца,

L1, L2, L3 - длины соединений между нагревателем и однонаправленным композиционным образцом и эталонным образцом и радиатором соответственно,

и постоянным сечением, равным заданному сечению Sок однонаправленного композиционного образца, при этом длину каждого соединения между указанными элементами определяют из соотношения

где Sок - сечение однонаправленного композиционного образца,

при этом одновременно с расположением исследуемого образца в упомянутой съемной форме в ней располагают четыре термопары, первую и вторую на расстоянии L4 от концов исследуемого образца, определяемом из соотношения

где Sок - сечение однонаправленного композиционного образца,

а третью и четвертую - на концах области расположения эталонного образца, которую они и ограничивают, а расчет коэффициента теплопроводности ведут по формуле

где λиссл - коэффициент теплопроводности исследуемого образца,

λэт - коэффициент теплопроводности эталонного образца,

Sиссл - сечение исследуемого образца,

Sок - сечение однонаправленного композиционного образца,

Lиссл - длина исследуемого образца,

Lэт - длина эталонного образца,

T1, T2 - температура на концах исследуемого образца,

Т3, Т4 - температура на концах эталонного образца.

L=Lиссл+Iэт+L1+L2+L3,

где Lиссл - длина исследуемого образца,

Lэт - длина эталонного образца,

L1, L2, L3 - длины соединений между нагревателем и однонаправленным композиционным образцом и эталонным образцом и радиатором соответственно, и постоянным сечением, равным сечению Sок однонаправленного композиционного образца, при этом длина каждого соединения между указанными элементами соответствует соотношению

где Sок - сечение однонаправленного композиционного образца

при этом первая и вторая термопары расположены каждая на расстоянии L4 от концов исследуемого образца, определяемом соотношением

где Sок - сечение однонаправленного композиционного образца.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ И ВОЛОКОН В ПРОДОЛЬНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2084880C1 |

| СПОСОБ КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1996 |

|

RU2149388C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2178166C2 |

| JP 2005249427 A, 15.09.2005. | |||

Авторы

Даты

2008-03-20—Публикация

2006-09-25—Подача