Область техники, к которой относится изобретение

Настоящее изобретение относится к следующим объектам:

- к новому плотному самосмазывающемуся материалу с сухой смазкой, который обладает высокой механической прочностью в области от средних до высоких температур;

- к механическим изделиям из этого материала;

- к способу получения указанного материала.

Уровень техники

Многие функции турбомашины в тех зонах, где невозможна обычная смазка (в которой сочетается пористость конкретного материала с использованием жидких и/или пластичных смазочных масел), должны выполняться деталями с низким коэффициентом трения. Значительная часть этих функций должна обеспечиваться мелкими механическими изделиями более или менее сложной формы (такими, например, как втулки, в которых поворачиваются оси лопаток с регулируемым углом установки), подверженными воздействию высоких температур и напряжений.

В области так называемых низких температур (ниже 300°С) могут использоваться органические материалы, а в области так называемых высоких температур (выше 600°С) - металлические материалы, в основном на основе кобальта (там, где низкие коэффициенты расширения имеют второстепенное значение), или керамические материалы. Для промежуточных областей, от средних до высоких температур, подходят только углеродные материалы, однако их хрупкость в значительной мере ограничивает возможности их использования.

В патенте Великобритании №2284430, 1995, С22С 29/00 описан плотный самосмазывающийся материал, образованный твердой матрицей, например, на основе карбида вольфрама или кремния, оксида циркония и других твердых материалов, заключающий в своем объеме частицы твердой смазки, составляющие от 0,1% до 50% объема материала. В качестве твердой смазки могут быть использованы, например, частицы сульфида хрома или марганца, нитрида бора или углерода, предпочтительно в форме графита. В указанном документе описаны также изделия (например, подшипники), изготовленные из данного материала. Приведен также способ получения самосмазывающегося материала с использованием метода спекания. Указанные известные решения позволяют получить самосмазывающийся материал, выдерживающий повышенные температуры; однако довольно высокий коэффициент трения этого материал (составляющий около 0,4 и более) не позволяет эффективно применять его в небольших деталях турбомашин, подверженных воздействию высоких температур и напряжений.

Сущность изобретения

В этом контексте задача, на решение которой направлено настоящее изобретение, заключается в создании мелких механических изделий, самосмазывающихся по всему объему, обладающих высокими механическими характеристиками и низким коэффициентом теплового расширения и способных функционировать без смазки при температурах θ, соответствующих области от средних до высоких температур (300°С≤θ≤600°С). Эти механические изделия названы в данном описании мелкими потому, что их размеры в трех измерениях имеют порядок одного сантиметра, максимум нескольких сантиметров. С учетом этого пояснения для специалиста в данной области понятно, что изобретение имеет целью заполнение пробела в той технологии, которая имеется на сегодняшний день, то есть в технологии, которая обеспечивает изготовление эквивалентных механических изделий, но только либо больших, либо меньших размеров.

В этих механических изделиях (соответствующих второму аспекту изобретения) за счет материала, из которого они изготовлены (и который соответствует первому аспекту изобретения), наблюдается очень интересный компромисс между хорошей механической прочностью в горячей среде и низким коэффициентом трения. При этом данные свойства могут сохраняться длительное время (в той мере, в какой самосмазывающийся поверхностный слой обновляется в процессе работы и в той мере, в какой материал является самосмазывающимся в своей массе). Поверхность этих изделий содержит достаточное количество элементов смазки, а содержание этих элементов смазки в оптимальном варианте равномерно в объеме этих изделий.

Материал в соответствии с изобретением, промежуточные продукты или полупродукты и готовые продукты (то есть указанные механические изделия) из этого материала в оптимальном варианте получают методом порошковой металлургии. Способ их получения соответствует последнему аспекту данного изобретения.

Новый материал по изобретению представляет собой материал со следующими характеристиками:

- объемная плотность: больше или равна 90%, то есть его остаточная пористость составляет максимум 10%;

- наличие сухой смазки: он является самосмазывающимся по всему объему, имеет коэффициент трения, равный 0,3;

- в области от средних до высоких температур, т.е. от 300 до 600°С, материал имеет высокую механическую прочность Rm≥400 МПа (как известно специалисту в данной области, эта механическая прочность определяется как предел статического разрушения);

- материал образован матрицей, придающей ему указанную выше высокую механическую прочность, причем в объеме матрицы имеются частицы твердой смазки, делающие материал самосмазывающимся посредством сухой смазки. Согласно оптимальному варианту осуществления эти частицы равномерно распределены в объеме матрицы.

Остаточная пористость материала в результате способа его получения (он будет описан далее) низка (≤10% и вплоть до почти нулевой), поскольку для данного материала необходима хорошая механическая прочность, а никаких полостей, играющих роль резервуара для жидкой или пластичной смазки, не требуется.

Указанный материал имеет низкий коэффициент расширения, в общем случае ниже 12·10-6, адекватный его использованию в промежуточной температурной области (300°С≤θ≤600°С).

Имеющаяся в материале твердая смазка (в рамках изобретения не исключается наличие двух типов твердой смазки), очевидно, должна быть устойчивой при температурах получения и использования материала. Она должна оставаться целостной и способной оказывать свое смазывающее воздействие и в особенности не вступать в реакцию с матрицей, внутри которой она находится. В оптимальном варианте она представляет собой нитрид бора или графит.

Смазка должна присутствовать в форме, совместимой со способом получения материала. Поэтому она может вводиться в состав в предварительно подготовленном состоянии - например, быть предварительно агломерированной или предварительно сплавленной.

В материале по изобретению частицы твердой смазки в общем случае имеют эквивалентный диаметр (это могут быть сферические или многогранные частицы) в диапазоне от 5 до 100 мкм.

В оптимальном варианте указанные частицы твердой смазки находятся в материале в изолированном положении.

Однако не исключается, что эти частицы могут перегруппировываться и с образованием малых колоний (агломератов). Эти колонии, очевидно, должны оставаться малыми для обеспечения гомогенности материала. Такие малые колонии могут иметь эквивалентный диаметр величиной максимум 200 мкм. Для специалиста в данной области будет понятно, что способ получения материала по изобретению может быть оптимизирован для снижения до минимума или устранения возможности формирования таких колоний.

В общем случае частицы твердой смазки входят в пропорции от 1 до 30% от объема материала. Очевидно, что их вводят в необходимом количестве (≥1%) для получения желаемого эффекта (придания материалу свойств самосмазки), но также в разумных пределах (≤30%) для того, чтобы они не слишком снижали механические свойства материала. Речь идет о достижении компромисса между механической прочностью в горячей среде и низким коэффициентом трения

В оптимальном варианте эти частицы вводят в состав материала в пропорции от 10 до 20% общего объема.

Матрица материала по изобретению в оптимальном варианте состоит из стали или металлического суперсплава, более конкретно из:

- мартенситной нержавеющей стали (например, типа Z5CNU17 или 17-4РН),

- сплава на основе кобальта (например, типа KC20WN или KC25NW, HS25, HS31),

- никеля (Ni) или сплава на основе никеля (например, типа NiCr, NK17CDAT (Astroloy)).

Эта матрица, как уже было указано, обеспечивает свойства механической прочности материала.

В оптимальном варианте материал по изобретению состоит:

- из мартенситной нержавеющей стали (например, указанных выше типов), заключающей в себе частицы нитрида бора;

- из сплава на основе кобальта (например, указанных выше типов), заключающего в себе частицы нитрида бора и/или графита (как было указано выше, не исключается наличие нескольких типов твердой смазки в массе одной матрицы); или

- из никеля или сплава на основе никеля (например, указанных выше типов), заключающего в себе частицы графита.

Материал по изобретению может быть получен методом порошковой металлургии. Далее будет подробно описан способ получения такого материала на основе таких способов.

В соответствии со своим вторым аспектом изобретение относится к металлическим изделиям более или менее сложной формы, изготовленным из материала по изобретению. Как будет показано далее, имеется практическая возможность изготовления из этого материала изделий сложной формы.

Механические изделия по изобретению могут представлять собой втулки, шаровые шарниры, шарнирные оси и другие детали. В частности, они могут представлять собой втулки для приема осей шарнирного поворота лопаток с регулируемым углом установки для работы в компрессорах высокого давления (для работы в сухой атмосфере при высокой температуре около 400°С).

Третьим аспектом изобретения является способ получения нового плотного материала, самосмазывающегося в своей массе и обладающего высокой механической прочностью в области температур от 300 до 600°С.

Этот способ может относиться к типу формования порошковых металлических материалов литьем под давлением (сокращенно ЛПД). В любом случае исходные материалы, образующие матрицу, и частицы твердой смазки используются в порошковом состоянии в смеси с органическим связующим.

Способ содержит следующие этапы:

- приготавливают гомогенную смесь из порошкового материала, являющегося исходным для матрицы, частиц смазки и органического связующего;

- формуют указанную гомогенную смесь посредством прессования или литья под давлением;

- извлекают сформованную заготовку из формы;

- удаляют связующее из указанной заготовки;

- уплотняют освобожденную от связующего заготовку посредством спекания.

В зависимости от способа их приготовления порошковые материалы могут иметь морфологию сфер или многогранников, с тем чтобы они облегчали сохранение формы и уплотнение на заключительных этапах способа. Порошковые материалы могут быть предварительно сплавлены или не сплавлены. В том случае, когда в качестве связующего используют графит, он должен быть предварительно агломерирован таким образом, чтобы хорошо смешиваться с исходным порошковым материалом для матрицы и со связующим.

Порошковый материал является исходным материалом для матрицы, которая обеспечивает свойства механической прочности всего материала. Его частицы, или зерна в оптимальном варианте имеют эквивалентный диаметр от 20 до 70 мкм. Как было указано выше, в оптимальном варианте это зерна стали, никеля или суперсплава на основе никеля или кобальта.

Частицы твердой смазки обеспечивают смазочные свойства. В общем случае они вводятся в указанном выше количестве (от 1 до 30% от суммарного объема порошкового материала и частиц). Указанные частицы могут содержать зерна нитрида бора, имеющие эквивалентный диаметр от 5 до 30 мкм, или зерна графита в металлической оболочке, имеющие эквивалентный диаметр от 30 до 90 мкм. Очевидно, что материал оболочки должен быть совместим с матрицей, в массу которой вводятся зерна твердой смазки.

Вводимое органическое связующее является традиционным, - например, типа воска с полимером (а именно полипропиленом).

В оптимальном варианте осуществления гомогенную смесь порошкового материала, частиц и связующего приготавливают следующим образом:

- смешивают указанный порошковый материал и частицы (предварительно смешанные между собой в холодном состоянии) с указанным связующим при температуре от 150 до 250°С. При этой температуре связующее должно иметь адекватную вязкость:

- остужают указанную смесь до затвердевания;

- измельчают затвердевшую смесь.

Полученную гомогенную смесь, в оптимальном варианте полученную в виде измельченной массы, далее формуют для придания желаемой формы. Для этой цели может использоваться способ прессования или литья под давлением в соответствующей форме, которая воспроизводит желаемую форму заготовки в масштабе больше 1 (для компенсации усадки на заключительных этапах уплотнения). В оптимальном варианте эта форма содержит двойную оболочку, позволяющую нагревать или охлаждать формуемую массу для упрощения заполнения формы, схватывания связующего и/или извлечения из формы. Этот этап формования позволяет получить желаемую геометрию изделия. На практике может предусматриваться получение готового изделия («конечного продукта»), промежуточного продукта или полупродукта (для последующей механической обработки) или болванки материала.

Операцию придания желаемой формы (формообразования) в оптимальном варианте выполняют посредством литья под давлением (ЛПД), например, в следующих условиях: температура от 150 до 250°С, продолжительность от 15 до 60 с.

За этой операцией формообразования известным образом следуют операции извлечения из формы и удаления связующего.

Удаление связующего очевидным образом выполняют с учетом природы связующего. В оптимальном варианте его проводят в два этапа. Согласно этому оптимальному варианту удаление связующего содержит последовательные операции:

- первую, химическую обработку, имеющую целью удаление связующего из заготовки, извлеченной из формы, и создание в ее массе сети микроканалов. Такая первая, химическая обработка может проводиться с использованием гексана (растворителя связующего) в жидкой фазе, затем в фазе паров;

- вторую, термическую обработку, которая дополняет и завершает удаление связующего, начатое химическим путем. Эту вторую операцию (термообработку) в общем случае выполняют при температуре от 110 до 450°С (в оптимальном варианте с медленной скоростью повышения температуры) под защитой соответствующего газа (в восстановительной атмосфере, например, в водороде). Эта вторая, термическая обработка, которая завершает удаление связующего, в оптимальном варианте имеет целью предварительное спекание заготовки. Температуры предварительного спекания в общем случае составляют от 500 до 1200°С. При выполнении такого предварительного спекания заготовке придают скелетную структуру. Таким образом, термообработка может содержать несколько этапов и продолжаться от 10 до 50 ч. В любом варианте осуществления она проводится с учетом конкретного материала и толщины заготовки.

Последний этап заключается в полном или частичном уплотнении заготовки, освобожденной от связующего. Выше уже было указано, что окончательный материал может иметь остаточную пористость до 10%. Цикл спекания выполняют с учетом конкретного материала, а управление процессом обеспечивается посредством регулирования скоростей повышения и понижения температуры, длительности прямых участков на графике температуры и значения пороговой температуры. Диапазон температур спекания в общем случае составляет от 1100 до 1500°С, чаще от 1100 до 1350°С. Указанное спекание проводят под вакуумом или под низким парциальным давлением соответствующего защитного газа (например, аргона или водорода).

Описанный выше способ в целом может рассматриваться как способ или процесс, проводимый по аналогии. Неожиданным образом он позволил получить новый материал высокой эффективности, в котором объемная плотность сочетается со свойствами самосмазки в интересующей температурной области.

Этот способ может быть дополнен, как уже указывалось, этапом механической обработки полученной плотной самосмазывающейся структуры. Он может также дополняться, по меньшей мере, одним этапом дополнительной термообработки, предназначенной для упрочнения указанной структуры. Этапы механической обработки и дополнительной термообработки могут быть совмещены.

Чертеж

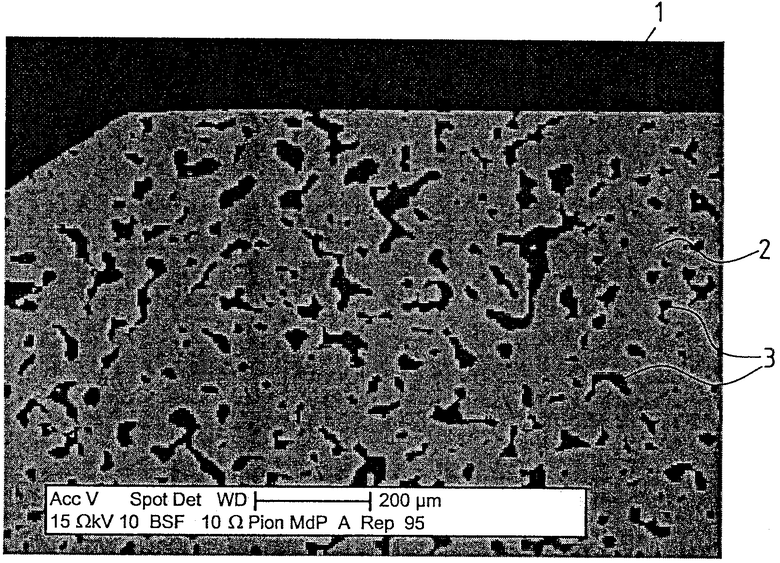

Далее различные аспекты изобретения (продукт, способ) будут проиллюстрированы на примере осуществления, со ссылкой на приложенный графический материал, на котором представлено изображение шлифа материала по изобретению (масштаб указан на шлифе).

Сведения, подтверждающие возможность осуществления изобретения

На шлифе материала 1 по изобретению видны матрица 2 (мартенситная нержавеющая сталь) и частицы 3 твердой смазки (нитрид бора), равномерно распределенные внутри матрицы. Указанный материал был получен в результате осуществления способа, описанного в нижеследующем примере.

Пример

На первом этапе приготавливали гомогенную смесь двух металлических порошковых материалов:

- порошка стали Z5CNU17 в количестве 85% объема со средним размером зерен примерно 50 мкм;

- частиц нитрида бора в количестве 15% объема со средним размером зерен примерно 30 мкм.

Далее в эту гомогенную смесь добавляли связующее в виде воска с полипропиленом. Связующее вводили в количестве 30% общего объема (на 70% объема смеси порошковых материалов). Таким образом приготавливали вторую гомогенную смесь. Ее нагревали до 180°С до пастообразного состоянии идеальной гомогенности.

Затем массу охлаждали, резали и в заключение дробили для получения измельченной массы.

Полученную измельченную массу вводили в машину для литья под давлением и нагревали до 180°С.

Нагретую смесь инжектировали в полость металлической формы, имеющую соответствующий контур.

По истечении 1 минуты форму открывали и извлекали сформованную заготовку.

Удаление связующего проводили в два этапа. На первом этапе проводили обработку гексаном до почти полного удаления воска. На втором этапе выполняли пиролиз полипропилена в водородной атмосфере. Температуру медленно повышали до 400°С и затем выдерживали в течение 2 ч.

После выдержки при постоянной температуре 400°С температуру медленно повышали до 900°С. Ее выдерживали на этом уровне в течение 10 мин для предварительного спекания вынутой из формы заготовки. Этот цикл предварительного спекания продолжался 32 ч.

Предварительно спеченное изделие охлаждали и затем подвергали термической усадке при температуре 1200°С в течение 2 ч для спекания (уплотнения).

На шлифе ясно видны темные частицы нитрида бора, распределенные в более светлой матрице из стали. Эта частицы имеют эквивалентный диаметр от 20 до 100 мкм. Видно также, что исходные частицы диаметром 20 мкм в некоторых случаях перегруппировались и образовали малые колонии.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ, СПОСОБНЫЙ К ИЗНОСУ ИСТИРАНИЕМ, ИЗДЕЛИЯ И КОРПУСЫ ИЗ ЭТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2346068C2 |

| СМЕСЬ ПОРОШКОВ, ПРИГОДНАЯ ДЛЯ ФРИТИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 2006 |

|

RU2407608C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА С ИСТИРАЕМЫМ ПОКРЫТИЕМ | 2013 |

|

RU2646656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА | 2009 |

|

RU2515663C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

Изобретение относится к получению самосмазывающихся материалов, которые могут использоваться для деталей турбомашин. Плотный самосмазывающийся по всему объему материал образован металлической матрицей, содержащей от 1 до 30% частиц твердой смазки. Объемная плотность - более 90%. Для его получения готовят гомогенную смесь из металлического порошкового материала, частиц твердой смазки и органического связующего. Смесь формуют посредством прессования или литья под давлением. Заготовку извлекают из формы, удаляют связующее и спекают. Полученный материал имеет коэффициент трения - менее 0,3, механическая прочность в области температур от 300 до 600°С - не менее 400 МПа. 3 н. и 17 з.п. ф-лы, 1 ил.

| СПОСОБ НЕРАЗЪЕМНОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2284430C2 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СОСТАВ САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ НЕГО | 1997 |

|

RU2114207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064944C1 |

| Самосмазывающийся антифрикционный материал на основе железа | 1973 |

|

SU439538A1 |

| US 5815789 А, 29.09.1998 | |||

| Гониометр | 1977 |

|

SU719608A1 |

Авторы

Даты

2008-03-27—Публикация

2003-06-10—Подача