Изобретение касается нового самосмазывающегося твердого материала; способа получения такого материала из смеси порошков продуктов; указанной смеси порошков; механических деталей, изготовленных из этого нового материала.

Твердые самосмазывающиеся всухую материалы обычно используются для изготовления таких механических деталей, как втулки, шаровые шарниры или пяты валов, работающих в условиях повышенного трения, тогда как по условиям их эксплуатации невозможно применить смазочные материалы типа жидкой смазки или консистентной смазки. Сказанное касается втулок, используемых для защиты ножек лопаток c переменным углом установки, работающих в компрессорах турбореактивных двигателей самолетов.

Эти втулки монтируются обычно с натягом внутри отверстий, предусмотренных в картере статора компрессора. Внутрь указанных втулок помещаются относящиеся к компрессору ножки лопаток c переменным углом установки. Пример конструкции этого типа втулки рассмотрен в патенте США, опубликованном под номером US 6480960 В2.

Элементы кинематической пары “втулка-ножка” - лопатки многократно подвергаются трению друг о друга, что объясняется проворачиванием лопаток внутри втулок или вибрациями, вызываемыми работой турбореактивного двигателя. Втулки изготавливаются из материала более “мягкого”, чем материал, используемый для изготовления пяты вала, и по этой причине изнашиваются раньше пят вала, в результате чего последние служат дольше.

Для того чтобы ограничить износ указанных втулок (и снизить, таким образом, частоту их замены), представляет интерес снизить трение на уровне поверхностей контакта этих втулок и пят валов лопаток. По этой причине указанные втулки изготовляются из твердого самосмазывающегося материала способом фриттирования из однородной смеси порошков.

В состав такой смеси входят обычно порошок на базе металлического сплава, предшественник матрицы самосмазывающегося материала и частицы твердого смазывающего материала, устойчивые к воздействию температур, при которых происходит получение и использование материала, благодаря чему они не вступают во взаимодействие с указанным сплавом и остаются целыми, что позволяет им сохранить возможность обеспечения смазывающего эффекта. Естественно, что чем выше содержание этих частиц в смеси, тем выше самосмазывающие свойства конечного продукта (под термином конечного продукта понимается материал, полученный из указанной смеси порошков).

Тем не менее следует заметить, что, как обнаружил заявитель, при выходе количества этого типа твердого смазочного материала в однородной смеси за определенные пределы (оцениваемые в 10 об.%) возникает проблема с уплотнением порошков, в результате чего смесь порошков становится трудно поддающейся фриттированию. На практике прибегают к повышению температуры и увеличению продолжительности фриттирования или к использованию более сложной техники прессования, как, например, к использованию техники изостатического горячего прессования с тем, чтобы получить возможность должным образом уплотнить смесь порошков, что однако приводит к повышению себестоимости изготовленных деталей. В любом случае получаемый таким способом конечный материал обладает повышенной пористостью, в силу чего его механические свойства ухудшаются.

В то же время при содержании смазочного материала, выходящем за предельное значение, оцениваемое в 15 об.%, становится очень трудно, и даже невозможно спекать смесь порошков.

Задачей настоящего изобретения является предложение смеси порошков, которую легко подвергнуть спеканию и которая позволяет получать материал, отличающийся хорошими самосмазывающимися свойствами.

Для решения этой задачи первым предметом настоящего изобретения является порошковая смесь, обладающая способностью спекаться и образовывать твердый самосмазывающийся материал, отличающаяся тем, что она содержит порошок из металлического сплава, предшественник матрицы указанного твердого самосмазывающегося материала, частиц первого твердого смазывающего материала, предназначенных для внедрения в указанную матрицу, не сопровождающегося их взаимодействием с указанным металлическим сплавом в процессе фриттирования порошка, и частицы второго твердого смазывающего материала, предназначенные для взаимодействия с компонентом указанного металлического сплава в процессе фриттирования порошка и образования смазывающей фазы.

Изобретение сводится, таким образом, к использованию двух типов твердых самосмазывающихся материалов, различным образом внедряющихся внутрь матрицы конечного материала. За счет этой разницы в способах внедрения удалось установить, что смесь, содержащую Х% первого твердого смазывающего материала и Y% второго твердого смазывающего материала, гораздо легче спекать, чем смесь, содержащую лишь один из двух типов смазывающих материалов в пропорции Х+Y%.

К преимуществу рассматриваемого изобретения следует отнести то, что в целях облегчения условий фриттирования содержание первого твердого смазывающего материала в этой смеси составляет порядка 15 об.% или ниже, а предпочтительно составляет порядка 10 об.% или ниже. Точно также содержание второго твердого смазывающего материала в указанной смеси составляет порядка 15 об.% или ниже, а предпочтительно составляет порядка 10 об.% или ниже.

К преимуществу рассматриваемого изобретения следует отнести также то, что в целях получения у конечного материала хороших самосмазывающих свойств сумма пропорций первого и второго твердых самосмазывающихся материалов превышает 10 об.%, а предпочтительно превышает 15 об.%.

Таким образом, может представлять интерес подобрать пропорции первого и второго твердых самосмазывающихся материалов в диапазоне между 5 и 10 об.%, причем желательно, чтобы сумма указанных пропорций превышала 10 об.% и даже 15 об.%.

Вторым предметом изобретения является способ изготовления твердого самосмазывающегося материала, отличающийся тем, что он включает этапы, предусматривающие: подготовку смеси порошков, типа выше описанной, в соответствии с первым предметом изобретения; тщательное перемешивание указанной смеси (для получения полностью однородной смеси); фриттирование полученной однородной смеси.

Преимущественно, для облегчения агломерации частиц смеси, в указанную однородную смесь добавляют связующее вещество.

Полученная таким способом смесь может быть либо отформована в форме, либо инжектирована в нее с целью формирования в ней заготовки той детали, которую необходимо в итоге получить. Эту заготовку затем извлекают из формы, затем удаляют классическим способом связующее вещество (на этапе каталитического или термического удаления связующего вещества) и, наконец, указанную заготовку подвергают уплотнению методом фриттирования. Этот способ позволяет изготавливать из смеси порошков, предусмотренной настоящим изобретением, крупные партии деталей очень сложной формы и дает, таким образом, возможность снизить себестоимость указанных деталей.

Третьим предметом изобретения является твердый самосмазывающийся материал, содержащий матрицу из металлического сплава и частицы твердого смазывающего материала, внедряемые в указанную матрицу, отличающийся тем, что он дополнительно содержит смазывающую фазу, включающую сернистое соединение с гексагональной структурой.

Четвертым предметом изобретения является механическая деталь, отличающаяся тем, что она изготовляется в соответствии с третьим предметом изобретения из материала, типа выше описанного.

Преимущественно эта механическая деталь представляет собой втулку, предназначенную для приема ножки лопатки компрессора турбореактивного двигателя самолета c переменным углом установки.

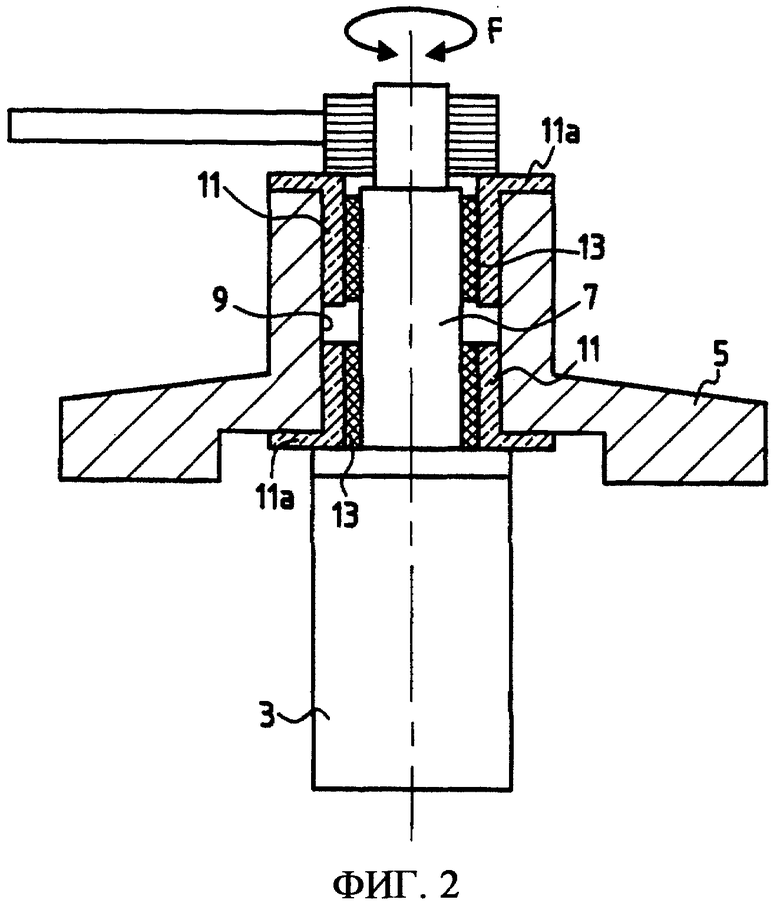

Предлагаемое изобретение и его преимущества станут более понятными после того, как будет прочитано следующее ниже подробное его описание. В этом описании даются ссылки на прилагаемые фиг. 1 и 2, на которых представлены соответственно первый и второй типы монтажа устройства, включающего втулку для лопатки компрессора турбореактивного двигателя.

Согласно первому типу смеси порошков, предлагаемой настоящим изобретением, можно использовать в качестве металлического сплава, представляющего собой предшественника матрицы твердого самосмазывающегося материала, сплав на основе железа, никеля или кобальта. В качестве примера сплава на основе никеля можно назвать сплав типа Astroloy® (зарегистрированный товарный знак), а более конкретно такую марку сплава, в состав которого входят 17,3% кобальта, 14,3% хрома, 4% алюминия и 3,5% титана. Можно также привести в качестве примера сплава на основе железа сплав типа TY355® (зарегистрированный товарный знак), в состав которого входят 1,23% углерода, 4,05% ванадия, 4,68% хрома, 4,45% молибдена и 5,46% вольфрама. Эти два примера сплавов выбраны ввиду их стойкости к окислению при высоких температурах и их механических свойств, в частности их повышенной твердости, превышающей 400 HV (единиц твердости по Викерзу).

Согласно первому типу смеси порошков, предлагаемой настоящим изобретением, можно использовать в качестве первого твердого смазывающего материала трифторид церия CeF3. CeF3 является побочным продуктом редких земель и отличается хорошей стойкостью к износу, в частности благодаря своей гексагональной пластинчатой структуре. Материал CeF3 отличается к тому же хорошей стойкостью к воздействию высоких температур, вплоть до 1000оС, что делает смесь порошкообразных материалов (или твердый самосмазывающийся материал, изготовляемый из этой смеси) особенно пригодным для изготовления таких, например, механических деталей, испытывающих в процессе своей эксплуатации воздействие высоких температур, как втулки для лопаток компрессора турбореактивного двигателя.

Для того чтобы быть уверенным в том, что частицы первого твердого смазывающего материала легко внедрятся в металлическую матрицу конечного материала, средний размер частиц первого твердого смазывающего материала подбирают с учетом среднего размера частиц металлического сплава.

Для того чтобы можно было сформовать смесь порошков методом прессования в форме или инжекцией в форму, средний размер частиц металлического сплава выбирается предпочтительно в диапазоне от 5 до 100 микрон. В этом случае средний размер частиц первого твердого смазывающего материала подбирают таким образом, чтобы он был менее 50 микрон, что позволит частицам первого твердого смазывающего материала образовывать агломераты различных размеров, способные внедряться в указанную матрицу.

Согласно третьему типу смеси порошков, предлагаемой настоящим изобретением, можно использовать в качестве второго твердого смазывающего материала дисульфид вольфрама WS2 или дисульфид молибдена MoS2.

Эти соединения принадлежат к семейству дихалькогенидов и имеют гексагональную слоистую структуру. Они взаимодействуют с металлическим сплавом, представляющим собой предшественника матрицы, что приводит к образованию, как минимум, смазывающей фазы, включающей в себя, как минимум, одно сернистое соединение гексагональной структуры.

В случае использования сплава, содержащего хром, можно удостовериться, в частности, путем проведения рентгеновского анализа в том, что образуется самосмазывающаяся мажоритарная (преобладающая) фаза сульфида хрома Cr7S8. В особом случае применения сплава типа Astroloy®, наблюдается также образование и сульфидов титана и кобальта, однако в меньшем, по сравнению с Cr7S8 количестве. В случае сплава типа TY355® образуются сульфиды хрома и ванадия.

Чем выше пропорция второго твердого смазывающего материала в смеси, тем больше образуется соединений с гексагональной структурой и тем лучше самосмазывающие свойства конечного материала.

Что касается гранулометрии второго твердого смазывающего материала, то наилучшие результаты получаются в том случае, когда эта гранулометрия остается менее 50 микрон.

В особом случае применения смеси, содержащей порошок из сплава типа Astroloy®, а также CeF3 в качестве первого твердого смазывающего материала и WS2 в качестве второго твердого смазывающего материала, установлено в соответствии с тем, что было сказано выше, что при содержании CeF3 в смеси более 10 об.% трудности, связанные с фриттированием и уплотнением структуры материала, становятся значительными. Ввиду того, что эти трудности становятся значительными, начиная с 7%, предпочтительно сохранять количество CeF3, а в более общем случае и количество первого твердого смазывающего материала, менее 7 об.%.

Вместе с тем при содержании WS2 в смеси более 10 об.% также наблюдается появление трудностей, связанных с фриттированием и уплотнением структуры материала.

Самосмазывающие свойства твердого конечного материала могут быть оценены путем измерения коэффициента трения между этим конечным материалом и материалом, используемым для сравнения. Указанные свойства начинают представлять интерес, начиная с того момента, когда сумма CeF3 и WS2 в смеси начинает превышать 10 об.%, а предпочтительнее 15 об.%.

Таким образом, было установлено, что хорошие результаты можно получить, в том, что касается фриттирования и смазки трущихся поверхностей, за счет использования смеси порошков, содержащей: от 5 до 10% или от 5 до 7 об.% CeF3; от 5 до 10 об.% WS2; так, чтобы сумма CeF3 и WS2 превышала 10% и даже 15% об.%.

Вместе с тем, ввиду того, что смазывающие свойства первого твердого смазывающего материала и смазывающей фазы зависят от температуры, можно сделать так, чтобы диапазоны температур, в которых эти смазывающие свойства являются наиболее оптимальными, не накладывались друг на друга. Сказанное можно проиллюстрировать следующим образом: в выше приведенном примере смазывающие свойства фазы Cr7S8 наиболее оптимальны при температурах порядка 250оС или ниже, тогда как смазывающие свойства CeF3 наиболее оптимальны при температурах порядка 250оС или выше. Таким образом, твердый материал, изготовленный из смеси порошков, обладает достаточными самосмазывающимися свойствами независимо от температуры, при которой он используется.

Можно также добиться того, что указанные самосмазывающие свойства будут сохраняться практически без изменения в достаточно широком диапазоне температур, например в диапазоне от 100 до 400оС.

Теперь, когда состав порошков, предлагаемый настоящим изобретением, и состав смазывающего материала, получаемого из такой смеси, стали хорошо понятны, далее приводится описание примера механической детали, которая может быть изготовлена из указанного материала и которая представлена на фиг. 1 и 2.

На указанных фигурах представлена лопатка 3 c переменным углом установки, смонтированная на картере 5 статора компрессора турбореактивного двигателя самолета.

Лопатки 3, именуемые “неподвижными”, располагаются в радиальном направлении с одинаковым интервалом внутри картера 5. Указанные лопатки крепятся к картеру посредством собственных ножек 7 под некоторым углом установки, от которого зависит направление движения воздуха через компрессор. Указанные лопатки 3 называются лопатками c переменным углом установки ввиду того, что они имеют возможность поворачиваться вокруг ножки 7 таким образом, чтобы была обеспечена возможность изменения угла установки.

В картере 5 предусмотрено наличие отверстий 9, предназначенных для приема внутрь себя ножек лопаток 7, причем указанные отверстия 9 и эти ножки 7 имеют цилиндрическую форму. Для того чтобы ограничить трение между каждой ножкой 7 и картером 5, между двух указанных элементов следует расположить втулки 11, изготовляемые из твердого самосмазывающегося материала, предлагаемого настоящим изобретением.

При этом можно устанавливать в одном отверстии 9 картера, как это показано на фигурах, одну или одновременно две втулки 11. Эти втулки монтируются с натягом внутри отверстия 9 таким образом, чтобы было обеспечено их жесткое соединение с картером 5, когда этот последний расширяется под воздействием высокой температуры. В каждой втулке 11 имеется заплечик 11а, который окаймляет отверстие 9 на внутренней или наружной стороне картера 5.

Втулки 11 предназначены для защиты картера 5 и ножек лопатки 7 за счет того, что они изнашиваются вместо этих последних элементов, а когда наступает чрезмерный износ указанных втулок 11, их заменяют.

Как это показано на фиг 2, можно также расположить вокруг ножки 7 кольцо 13, о которое будет тереться втулка 11. Указанное кольцо 13 устанавливается с натягом вокруг ножки 7 и предназначается для защиты последней.

Величина сил трения, которые возникают в описанных выше случаях, безусловно, зависит от характеристик материалов, использованных при изготовлении элементов кинематической пары. В том случае, когда втулка изготовляется из материала, описанного в предыдущих примерах (матрица из металлического сплава типа Astroloy® или TY335®; твердый смазывающий материал CeF3; самосмазывающая фаза Cr7S8), ножки лопатки 7 могут изготавливаться из металлического сплава на базе железа, никеля или кобальта.

Изобретение относится к порошковой металлургии, в частности к получению твердого самосмазывающегося материала. Смесь порошков для получения твердого самосмазывающегося материала спеканием содержит порошок металлического сплава, формирующего матрицу материала, трифторид церия CeF3 и соединение, имеющее гексагональную слоистую структуру. Частицы CeF3 внедряются в матрицу без взаимодействия с указанным металлическим сплавом в процессе спекания, а частицы соединения с гексагональной структурой взаимодействуют с компонентом металлического сплава в процессе спекания порошка с образованием смазывающей фазы, содержащей по меньшей мере одно соединение с гексагональной структурой. Материал, полученный формованием и спеканием порошковой смеси, обладает высокими самосмазывающими свойствами в широком диапазоне температур и высокой стойкостью к износу. 4 н. и 13 з.п. ф-лы, 2 ил.

1. Смесь порошков для получения твердого самосмазывающегося материала спеканием, содержащая порошок металлического сплава, формирующего матрицу материала, и твердое смазывающее вещество, отличающаяся тем, что в качестве твердого смазывающего вещества она содержит частицы первого твердого смазывающего материала, представляющего собой трифторид церия CeF3, предназначенные для внедрения в матрицу без взаимодействия с указанным металлическим сплавом в процессе спекания, и частицы второго твердого смазывающего материала, представляющего собой соединение, имеющее гексагональную слоистую структуру, предназначенные для взаимодействия с компонентом металлического сплава в процессе спекания порошка для образования смазывающей фазы, содержащей по меньшей мере одно соединение с гексагональной структурой.

2. Смесь по п.1, отличающаяся тем, что содержание трифторида церия составляет порядка 15 об.% или ниже.

3. Смесь по п.2, отличающаяся тем, что содержание трифторида церия составляет 5-10 об.%.

4. Смесь по п.1, отличающаяся тем, что содержание второго твердого смазывающего материала составляет порядка 15 об.% или ниже.

5. Смесь по п.4, отличающаяся тем, что содержание второго твердого смазывающего материала составляет 5-10 об.%.

6. Смесь по любому из пп.1-5, отличающаяся тем, что суммарное содержание трифторида церия и второго смазывающего материала превышает 10 об.%.

7. Смесь по п.1, отличающаяся тем, что второй твердый смазывающий материал представляет собой дисульфид вольфрама WS2 или дисульфид молибдена MoS2.

8. Смесь по п.1 или 7, отличающаяся тем, что частицы второго смазывающего материала предназначены для образования в процессе спекания смазывающей фазы, содержащей по меньшей мере одно сернистое соединение с гексагональной структурой.

9. Смесь по п.1 или 7, отличающаяся тем, что указанный металлический сплав представляет собой сплав на основе железа, никеля или кобальта.

10. Смесь по п.1 или 7, отличающаяся тем, что компонент металлического сплава, представляет собой хром и образует в процессе спекания смазывающую фазу, содержащую Cr7S8.

11. Смесь по п.10, отличающаяся тем, что содержание трифторида церия в смеси составляет 5-10 об.%, содержание второго твердого смазывающего материала составляет 5-10 об.%, при этом суммарное содержание трифторида церия и второго смазывающего материала превышает 10 об.%.

12. Способ получения твердого самосмазывающегося материала путем спекания, включающий этапы, состоящие в приготовлении смеси порошков, по любому из пп.1-11, тщательном перемешивании смеси, добавлении в полученную однородную смесь связующего вещества, формовании полученной однородной смеси путем прессования или инжекции в форму с образованием заготовки, извлечении отформованной заготовки из формы, удаления связующего вещества и уплотнения заготовки спеканием.

13. Твердый самосмазывающийся материал, содержащий матрицу из металлического сплава, внедренные в указанную матрицу частицы трифторида церия CeF3, и смазывающую фазу, содержащую сернистое соединение с гексагональной структурой.

14. Материал по п.13, отличающийся тем, что металлический сплав представляет собой сплав на основе железа, никеля или кобальта.

15. Материал по п.12 или 13, отличающийся тем, что сернистое соединение с гексагональной структурой представляет собой Cr7S8.

16. Механическая деталь, изготовленная из твердого самосмазывающегося материала, отличающаяся тем, что она изготовлена из материала по любому из пп.13-15.

17. Механическая деталь по п.16, отличающаяся тем, что она состоит из втулки компрессора турбореактивного двигателя самолета, предназначенной для размещения в ней ножки лопатки с переменным углом установки.

| САМОСМАЗЫВАЩИЙСЯ СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ БРОНЗЫ | 1972 |

|

SU433231A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СОСТАВ САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ НЕГО | 1997 |

|

RU2114207C1 |

| US 2964476 A, 13.12.1960 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Логарифмический преобразователь | 1978 |

|

SU769562A1 |

Авторы

Даты

2010-12-27—Публикация

2006-01-12—Подача