Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход. Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (Источник информации патент РФ №2047663), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Дороговизна и сложность аккумулирующей тепло подушки (легковесный огнеупорный кирпич, блюмсы).

Большая глубина жидкого металла в ванне затрудняет процесс перемешивания, вследствие чего жидкий металл не будет гомогенным.

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

Из-за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2361161), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет установку пылегазоочистки.

2. Печь имеет высокую производительность, но производительность ее еще можно увеличить;

3. Печь имеет удовлетворительную герметичность. За счет специальной конструкции заслонки рабочего и шлакового окон, а также привода можно создать герметичную печь, позволяющую снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду;

4. В печи использованы подовые блоки ШСУ 33-1, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

Задачей изобретения является создание высокопроизводительной газовой ванной отражательного типа печи для переплава алюминиевого лома, имеющей систему пылегазоочистки, герметичной, позволяющей уменьшить потери металла и тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная газовая ванная отражательного типа печь является герметичной, высокопроизводительной, позволяющей: использовать несортированный от инородных включений лом, уменьшить потери металла и тепла в окружающею среду за счет специальной теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку, газоход, вводится сварной постамент, на котором размещен корпус печи, причем стальной постамент залит бетоном с добавлением диатомовой крошки и имеющем теплоизоляционный слой, состоящий из двух слоев легковесного шамотного кирпича ШЛ 0,9, при этом накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой сухого кварцевого песка, к постаменту печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из диатомовой крошки, огнеупорной ваты и двойного слоя листового асбокартона, свод имеет двойную теплоизоляционную обмазку, кроме того, печь имеет в задней торцевой стенке пять восьми смесительных газовых горелок с насадками, направленные под углом к наклонной площадке, в боковой стенке - три восьми смесительные газовые горелки с насадками, направленные под углом к подине печи. Срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-8,5 лет). Теплоизоляция стен, свода, наклонной площадки, подины значительно снижает потери тепла в окружающую среду.

Два слоя легковесного шамотного кирпича ШЛ-0,9 в постаменте позволяют резко снизить потери тепла от ванны через постамент на пол. Добавление диатомовой крошки в бетон позволяет снизить потери тепла от ванны в постамент.

Вместе с тем, каждая восьми смесительная газовая горелка с насадками имеет восемь смесителей диаметром 64×11 мм длиной 250 мм с четырьмя соплами диаметром 1,6 мм и быстросменными свинчивающимися насадками длиной 70 мм, которые позволяют получить факел длиной 2,8 метра, причем смесители, насадки к ним, стабилизирующий пламя горелочный туннель изготавливают из жаростойкого чугуна ЧХ 22, который увеличивает срок службы горелки, а также печи в целом. Пять горелок расплавляют лом, находящийся на наклонной площадке, три горелки, расположенные в боковой стенке поддерживают температуру в ванне печи, прогревают металл у леток и, при необходимости, переплавляют загруженный в шлаковое окно лом. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно и быстро ее переплавлять за счет тепла, выделяющегося при горении факела трех восьми смесительных газовых горелок с насадками. Тепловая мощность горелок составляет 6240 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Более того, устройство для подъема и опускания заслонки рабочего, а также шлакового окна печи содержит электрический привод в виде мотор-редуктора, содержащего сдвоенный блок роликов и два одинарных блока роликов, соединенных гибкой связью в виде цепей между собой и противовесом, при этом валы сдвоенного и одинарных блоков роликов закреплены в продольных швеллерах печи с обеспечением перемещения заслонки по водоохлаждаемому коробу и с возможностью регулирования ее положения с пульта управления, а водоохлаждаемый короб с цепью образует с вертикалью угол в 1 градус.

Далее, заслонка содержит П-образный короб с внутренними ребрами и крышкой, выполнена литой из жаростойкого чугуна ЧХ 22 с ребрами и Т-образными полостями, футерованными огнеупорной набивной массой.

Конструкция привода и заслонки обеспечивает герметичность печи, позволяет уменьшить потери металла и тепла в окружающую среду.

Кроме того, отражательная печь для переплава алюминиевого лома имеет два поворотных футерованных желоба, каждый из которых имеет в конструкции поворотную футерованную чашу диаметром 350 мм и высотой 85 мм, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 135°.

При этом отражательная печь для переплава алюминиевого лома снабжена 2-х ступенчатой системой пылегазоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения, двух дымососов, газоочистного блока, скруббера.

Следует отметить, что газоочистной блок системы пылегазоочистки сдвоенный, имеет стальной прямоугольный в сечении корпус, в котором размещены две поворотные решетки, в нижней части корпуса приварены два входных патрубка, в верхней два выходных, кроме того, имеется обслуживающая площадка к которой приварена лестница, при этом газоочистной блок имеет следующую техническую характеристику: производительность по очищаемому газу 21800 м3/час; толщина каждого слоя адсорбента 0,25 м; степень очистки по фтористому водороду 77%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 88%; степень очистки по окиси алюминия 82%; температура очищаемого газа от 20 до 180°C.

Наконец, в передней стене выполнены газоход и порог для обеспечения вторичного обогрева жидкого металла.

Введение в предлагаемую печь выше перечисленного обеспечивает решение поставленной задачи.

На фиг.1. Фронтальный вид печи.

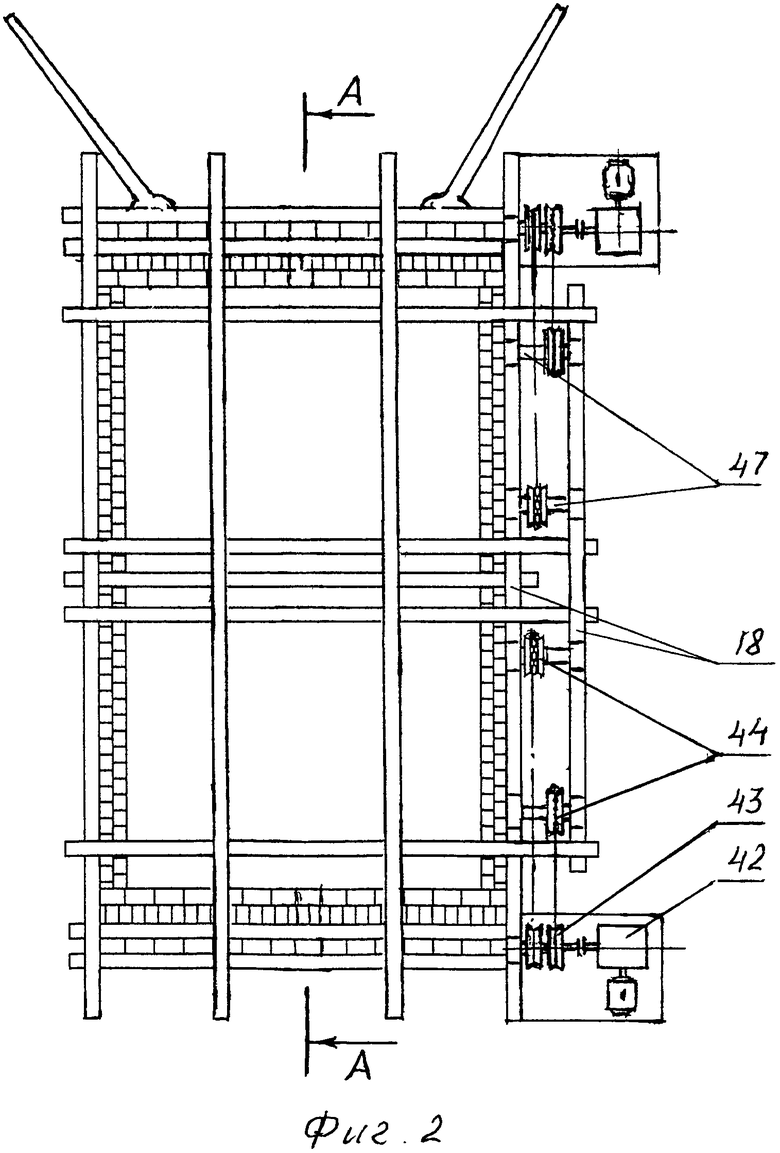

Фиг.2. Вид печи сверху.

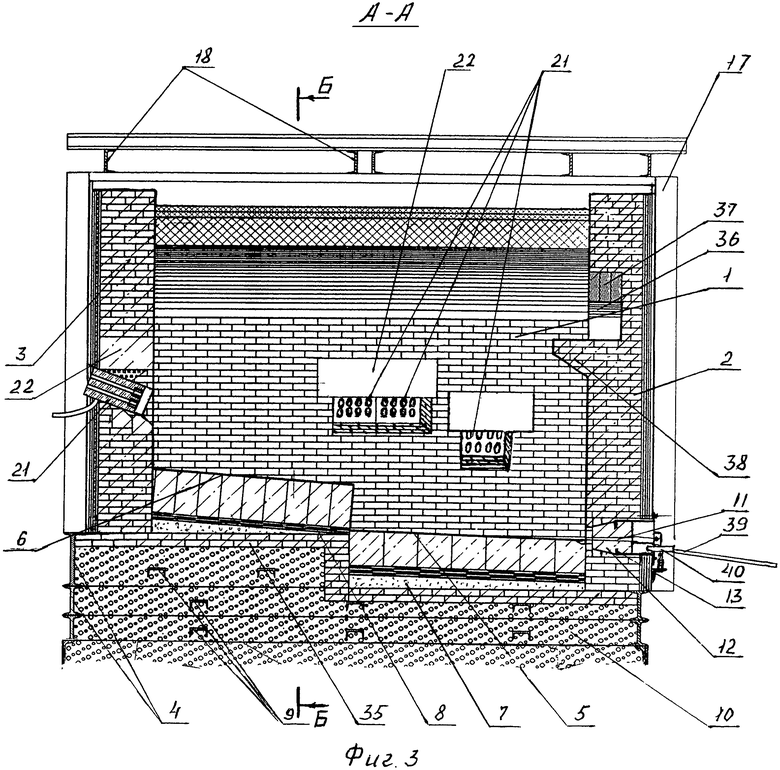

Фиг.3. Продольный разрез А-А печи.

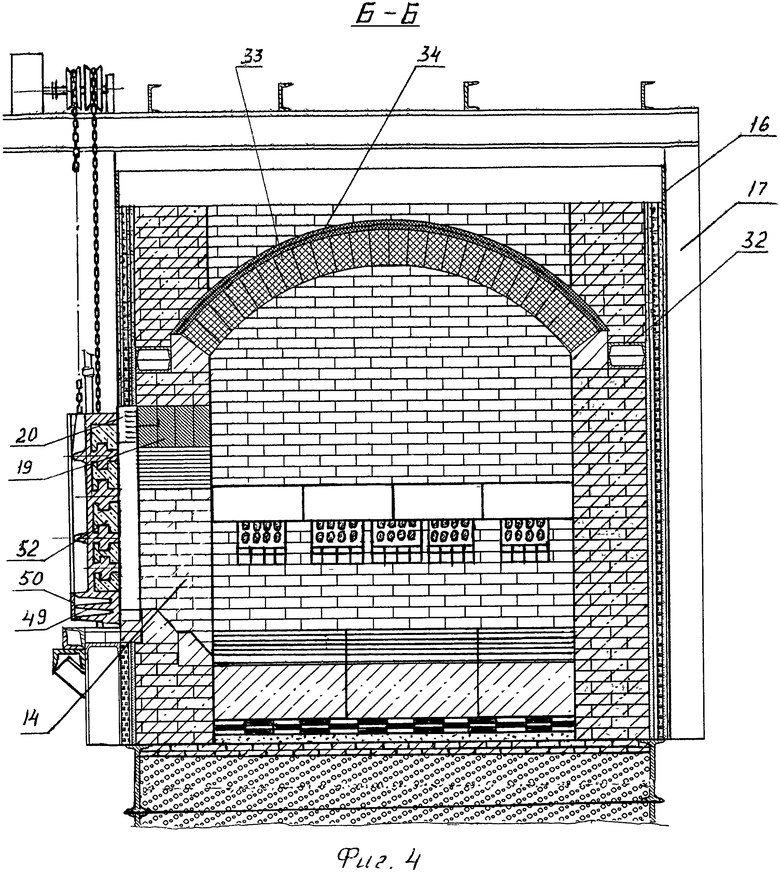

Фиг.4. Поперечный разрез Б-Б печи (по загрузочному окну, вид горелочного пояса).

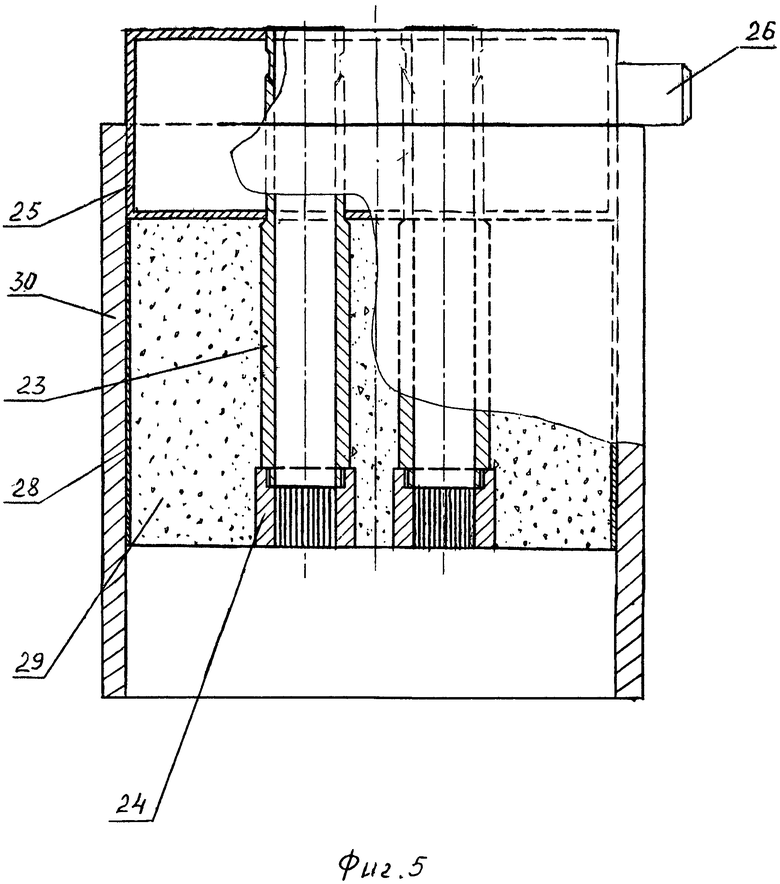

На фиг.5. Фронтальный вид восьми смесительной газовой горелки с насадками.

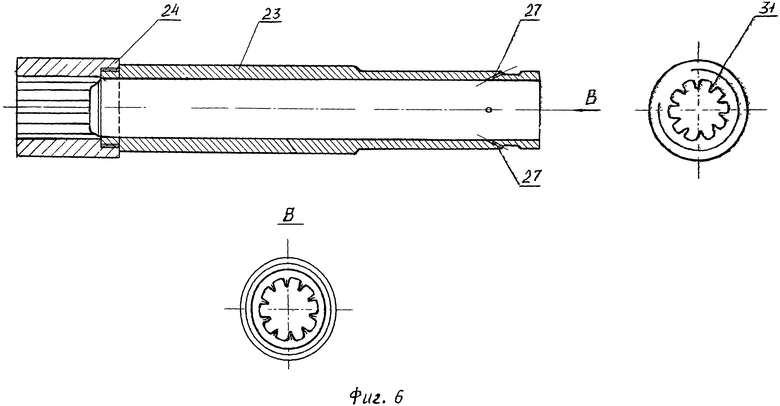

На фиг.6. Смеситель с насадкой.

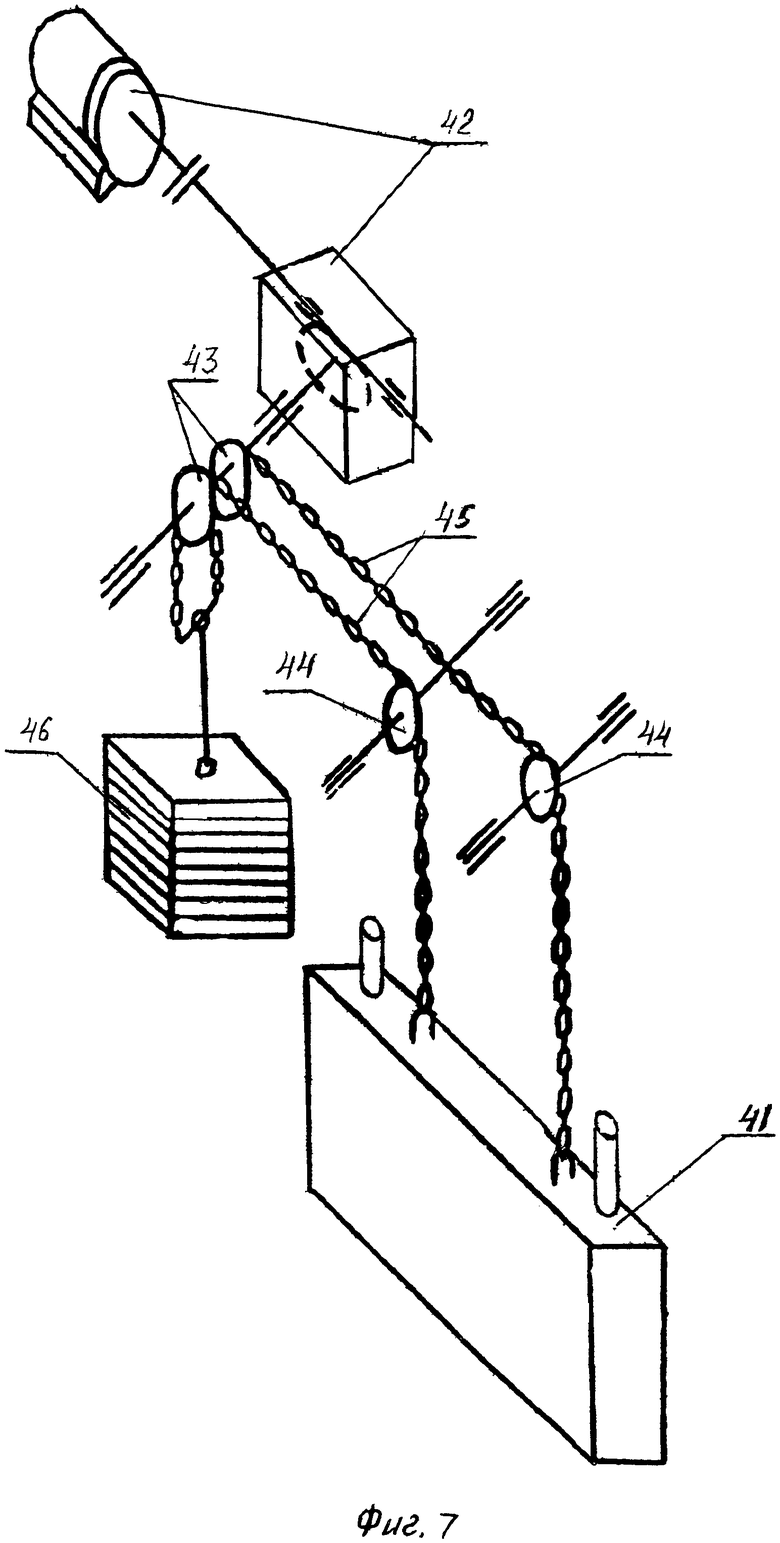

На фиг.7. Кинематическая схема электрического устройства для подъема и опускания заслонки (рабочего или шлакового окна) печи.

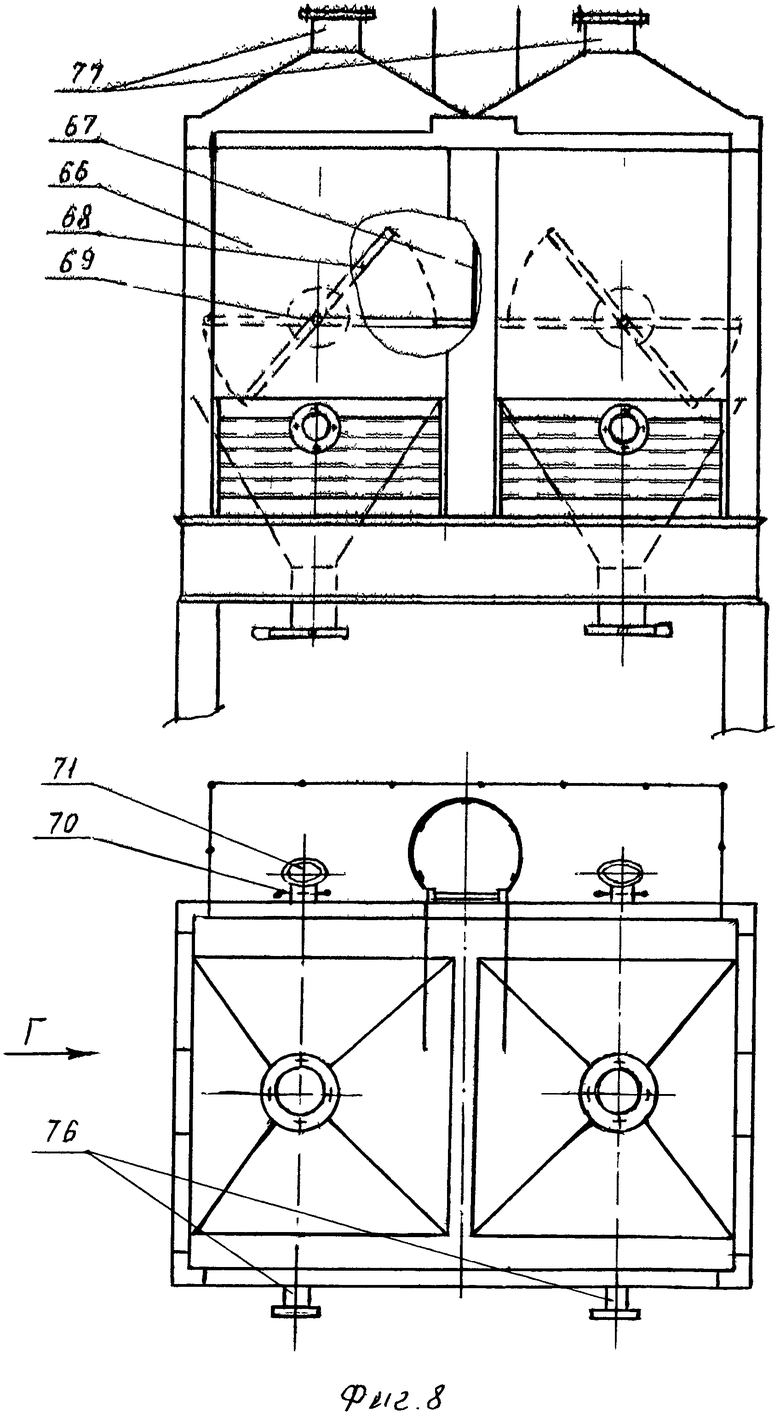

На фиг.8. Фронтальная и горизонтальная проекции газоочистного блока.

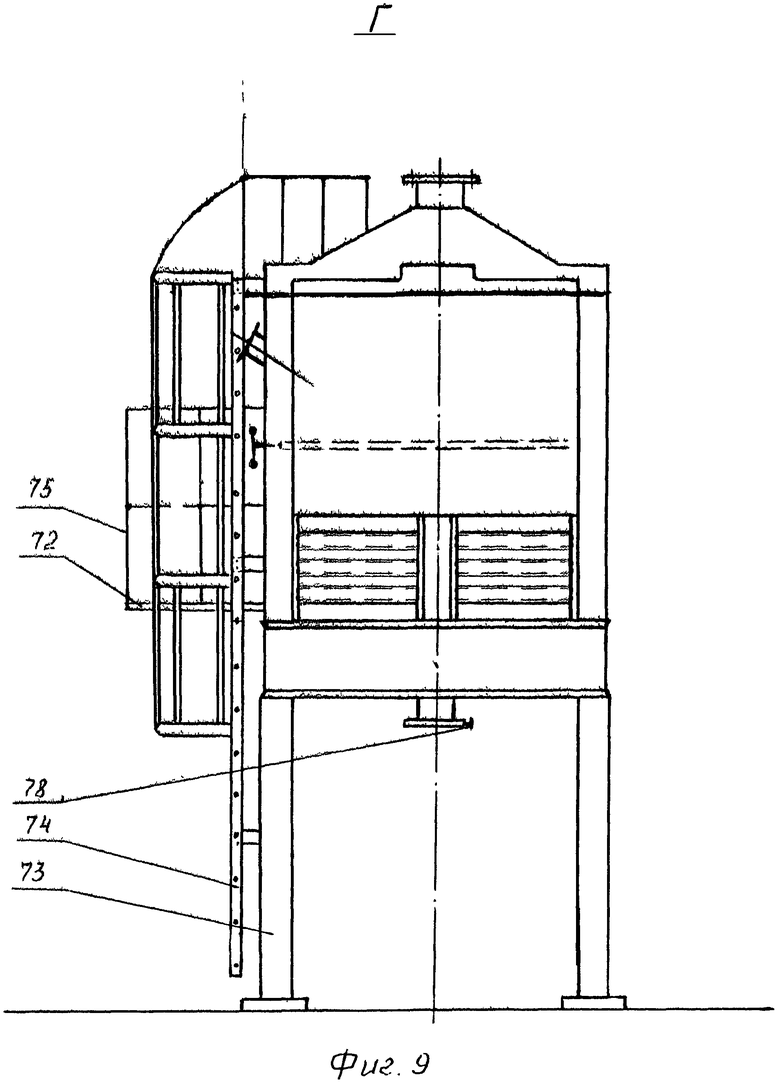

На фиг.9. Вид Г газоочистного блока.

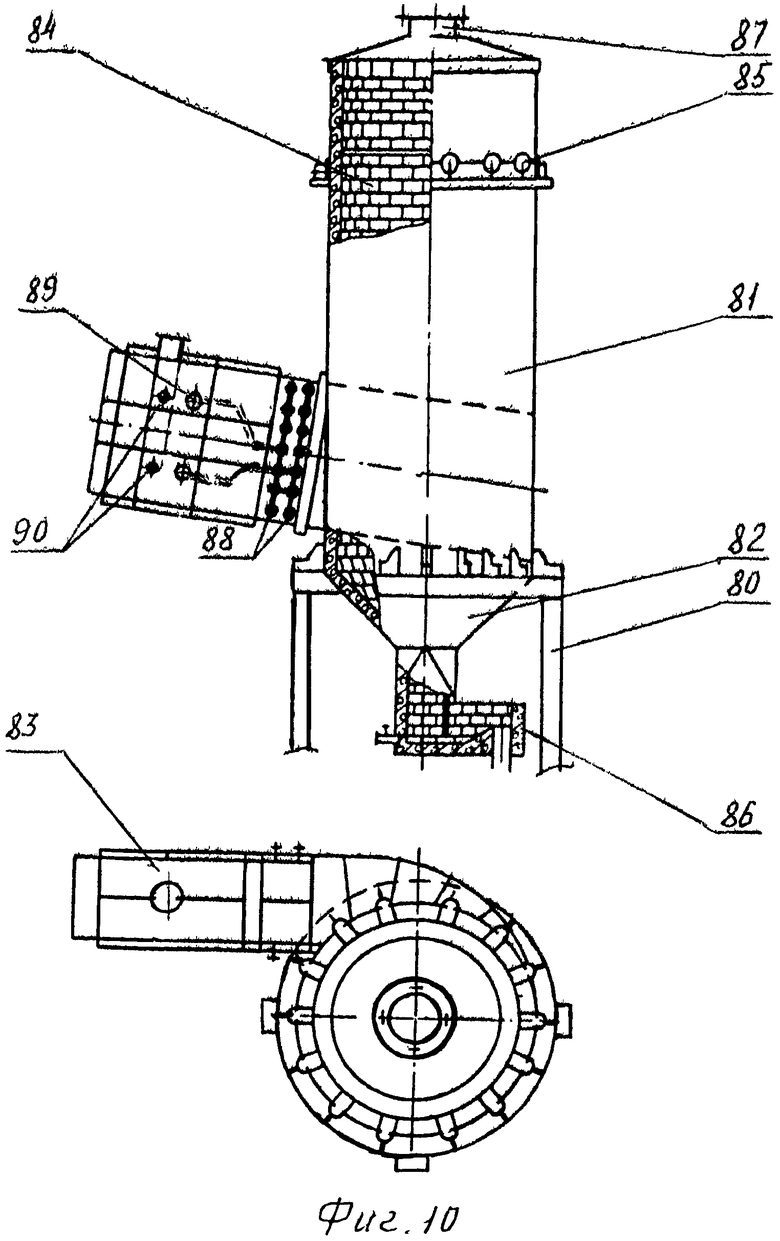

Фиг.10. Фронтальная и горизонтальная проекции скруббера.

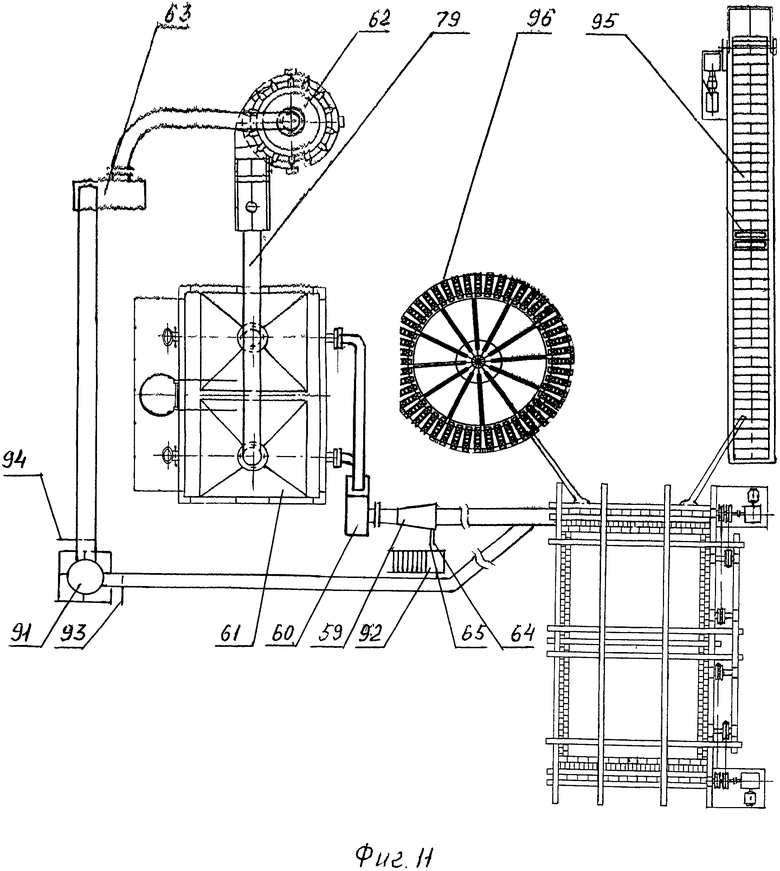

Фиг.11. Печь с разливочным оборудованием и системой пылегазоочистки.

Предлагаемая печь содержит корпус, образованной кирпичной кладкой наружных боковых 1 передней 2 и задней 3 торцевых стен фиг.3, выложенных из шамотного кирпича ША 1 №5, №12. Корпус смонтирован на металлическом постаменте 4. Под печи 5 и наклонная площадка 6 выложены из подовых блоков КС-95 (толщина 300 мм, ширина 400 мм, длина 1000 мм или 500 мм). Блоки уложены на постамент 4 и песчаную подбивку 7, сверху которой уложен асбокартон 8 в три слоя.

В качестве связующего вещества применяется огнеупорный раствор состоящий из огнеупорной глины (20%), шамотного порошка (75%), жидкого стекла (3%) и АХФС (алюмохромофосфатная смесь, 2%).

Толщина швов 1-2 мм.

На металлическом постаменте 4 печи выложены четыре стены, под 5, наклонная площадка 6. Постамент 4 печи сварной, сваренный из двутавров №22, 30 и швеллеров №14 (поз.9), который заливают бетоном марки В15 с добавлением диатомовой крошки для уменьшения потерь тепла через бетон 10 постамента 4. После затвердевания бетона 10 делается песчаная подбивка 7 на сварной постамент 4 под подину 5 и наклонную площадку 6 печи. Подина 5 состоит из 2-х рядов подовых блоков КС-95 (1000×400×300) по семь штук в каждом ряду и одного ряда блоков КС-95 (500×400×300) фиг.3, 4. Подовые блоки обложены прямым шамотным кирпичом марки ША - 1 изделие №5, 12. В нижней части передней стены 2 имеются две летки 11, выполненные в быстросменных леточных кирпичах 12. Леточный кирпич 12 размещается в металлическом кожухе 13. При замене износившегося леточного кирпича 12 металлический кожух 13 вынимают из ниши и ставят новый запасной металлический кожух 13 с заранее установленным леточным кирпичем 12.

Три стенки печи выложены в два кирпича и одна боковая 1, в которой расположены рабочее 14 и шлаковое 15 окна выложены в два с половиной кирпича фиг.1, 4. Все стены выложены в стальном коробе 16, который приварен к постаменту 4 печи. Для уменьшения потерь тепла, увеличения КПД и срока работы печи между кладкой печи и стальным коробом 16 имеется теплоизоляционный слой, состоящий из диатомовой крошки, двойного слоя листового асбокартона, огнеупорной ваты. Крепление стального короба 16 к постаменту 4 производится вертикальными швеллерами №16 (поз.17), а для предотвращения распора кладки печи вертикальные швеллеры 17 имеют связку из горизонтальных швеллеров №16 (поз.18) фиг.3, 4.

Рабочее 14 и шлаковое 15 окна имеют своды (рабочее - 19, а свод шлакового не показан), выложенные по шаблонам в 4 ряда из шамотного торцевого клина фиг.4, кроме того, рабочее 14 и шлаковое 15 окна имеют зафутерованные в кладке водоохлаждаемые короба 20. Кладка сводов рабочего 14 и шлакового 15 окон выступает за стальной короб на 30 мм.

В задней стенке 3 выложены пять проемов под пять восьми смесительных газовых горелок 21 с насадками, а в боковой стенке 1 три проема под три восьми смесительных газовых горелки 21 с насадками. Пять горелок расплавляют лом, находящийся на наклонной площадке 6, три горелки, расположенные в боковой стенке поддерживают температуру в ванне печи, прогревают металл у леток 11 и, при необходимости, переплавляют загруженный в шлаковое окно 15 лом. Такое расположение горелок 21 позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно 15 и быстро ее переплавлять за счет тепла, выделяющегося при горении факела трех восьми смесительных газовых горелок 21 с насадками. Все горелки 21 расположены наклонно и перекрыты блоками КС-95 поз.22, причем каждая горелка 21 имеет восемь смесителей 23 с быстросменными свинчивающимися насадками 24, которые позволяют получить факел длиной 2,8 метра. Инжекционная горелка 21 представляет собой восемь толстостенных смесителя 23 объединенных общей сварной газораспределительной камерой 25, к которой приварен штуцер 26, по которому подается природный газ фиг.5. Смеситель 23 является отливкой и представляет собой толстостенную трубу диаметром 64×11 мм длиной 250 мм, в которой по периферии под углом 25 градусов к оси смесителя просверлены четыре сопла 27 диаметром 1,6 мм фиг.6. К газораспределительной камере 25 приварен по периметру кожух 28, из листовой стали толщиной 2 мм, в который набивается огнеупорная набивная масса 29. На газораспределительную камеру 25 и кожух 28 надевается литой стабилизирующий пламя горелочный туннель 30 и приваривается по периметру к газораспределительной камере 25. Насадки 24 имеют длину 70 мм и десять ребер 31 на внутренней поверхности. Тепловая мощность горелок 21 составляет 6240 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки. Смесители 23, насадки 24 к ним, стабилизирующий пламя горелочный туннель 30 изготавливают из жаростойкого чугуна ЧХ 22, который увеличивает срок службы горелки, а также печи в целом.

Пятовые балки 32 сварены из швеллеров №24 фиг.4. Большой свод 33 выполнен по шаблону из клина торцевого и имеет двойную теплоизоляционную обмазку 34 для уменьшения потерь тепла через большой свод 33 печи. Для уменьшения потерь тепла под наклонной площадкой 6 и подиной 5 в постаменте 4 уложены два слоя легковесного шамотного кирпича 35. В передней 2 стенке выложен газоход 36, который имеет арочный свод 37, а также порог 38 для обеспечения вторичного обогрева жидкого металла.

Печь имеет два поворотных футерованных желоба 39, каждый из которых имеет в конструкции поворотную футерованную чашу 40 диаметром 350 мм и высотой 85 мм, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 135°.

Далее, в конструкции печи имеется устройство для подъема и опускания заслонки 41 рабочего 14, а также шлакового 15 окна печи, которое содержит электрический привод в виде мотор-редуктора 42, содержащего сдвоенный 43 блок роликов и два одинарных 44 блока роликов, соединенных гибкой связью в виде цепей 45 между собой и противовесом 46 фиг.1, 2. Валы 47 сдвоенного 43 и одинарных 44 блоков роликов закреплены в горизонтальных швеллерах №16 (поз.18) печи с обеспечением перемещения заслонки 41 по водоохлаждаемому коробу 20 и с возможностью регулирования ее положения с пульта управления, а водоохлаждаемый короб 20 с цепью 45 образует с вертикалью угол в 1 градус. Заслонки 41 содержит П-образный короб 48 с внутренними ребрами 49 и крышкой 50, выполнена литой из жаростойкого чугуна ЧХ 22 с ребрами 51 и Т-образными полостями, футерованными огнеупорной набивной массой 52. В поднятом положении заслонки 41 встают напротив защитных экранов 53, а в нижнем опираются на ограничительные упоры 54. Защитные экраны 53 предотвращают коробление и поводки стального короба 16. Существенно отметить, что вода в водоохлаждаемый короб 20 подается по патрубку 55, а выходит в патрубок 56, воздух подается в заслонку 41 по патрубку 57, а выходит в патрубок 58.

Печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса Система пылегазоочистки двух ступенчатая. В первую ступень входят: камера смешения 59, дымосос 60, агрегат газоочистки 61. Во вторую ступень входит скруббер (циклон мокрой очистки) 62 и дымосос 63. Работа на естественной тяге производится в случае ремонта отдельных агрегатов системы пылегазоочистки. Для разбавления дымовых газов воздухом цеха с целью снижения температуры до 150-180°C перед подачей их в дымосос 60 устанавливается камера смешения 59, которая имеет два шибера: шибер 64 регулирует тягу в печи при плавке с системой пылегазоочистки, шибер 65 регулирует подачу цехового воздуха. В системе пылегазоочистки установлен дымосос ДН-10у поз.60, который подает разбавленные воздухом дымовые газы в агрегат газоочистки 61 фиг.11. Агрегат газоочистки 61 представляет собой сборный стальной прямоугольный в сечении корпус 66, который в середине разделен стальной перегородкой 67, в средней части которого имеются две поворотные загрузочные решетки 68 с отверстиями, имеющие каждая ось поворота 69 с насаженным на конце маховиком 70 фиг.8. Выше каждой поворотной загрузочной решетки 68 расположен загрузочный патрубок 71.

В нижней части корпуса 66 приварена обслуживающая площадка 72, которая опирается на четыре опоры 73, а также имеет лестницу 74 и ограждение 75 фиг.9. Отработанный адсорбент и пыль собираются в нижней части корпуса 66. Очищаемые газы из дымососа 60 подаются в агрегат газоочистки через патрубки 76. Вверху корпуса 66 приварены два выходных патрубка 77. Принцип работы агрегата газоочистки 61 заключается в следующем: из плавильной печи дымовые газы нагнетаются дымососом 60 в патрубки 76 и под давлением проходят слой адсорбента на загрузочных решетках 68, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются гашеной известью и активированным углем. Отработанный адсорбент выгружается с помощью ручек 78 через нижнюю часть (горловину) корпуса 66 в металлическую емкость и увозится в отвал. Очищенные газы воздуходувкой 55 нагнетаются по трубе 65 в скруббер 48. Газоочистной блок имеет следующую техническую характеристику: производительность по очищаемому газу 21 800 м3/час; толщина каждого слоя адсорбента 0,25 м; степень очистки по фтористому водороду 77%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 88%; степень очистки по окиси алюминия 82%; температура очищаемого газа от 20 до 180°C.

Очищенные газы подаются по трубе 79 в скруббер 62. Скруббер 62 представляет собой вертикально стоящий на четырех опорах 80 стальной цилиндр 81 с толщиной стенки 6 мм, имеющий коническое днище 82 и тангенциально расположенный улиткообразный входной патрубок 83 фиг.10. Во избежание быстрого износа, вследствие коррозии и абразивного действия пыли, скруббер 62 внутри футеруется керамической плиткой 84. Вода подводится внутрь через сопла 85, установленные на расстоянии 420 мм друг от друга. Струя воды, выходящая из сопел 85, направлена тангенциально к стенке скруббера 62 в сторону вращения потока газа во избежание интенсивного уноса брызг. Образующаяся на стенке сплошная водяная пленка по спирали, направление которой совпадает с направлением вращения газового потока, непрерывно стекает вниз. Частицы пыли, отбрасываемые на пленку под действием центробежных сил, захватываются ею и в виде шлама выводятся из скруббера 62 через гидравлический затвор 86, а очищенный воздух выходит через патрубок 87. Кроме того, пыль улавливается струйками воды, которая подается через оросительные сопла двухрядной прутковой решетки 88, причем вода в прутковую решетку 88 подается через патрубок 89. Для смыва накопившейся во входном патрубке 83 мокрой пыли предусмотрены смывные сопла 90. Кроме улавливания пыли, предлагаемый скруббер имеет степень улавливания SO2 и SO3 в пределах 44-47%, что указывает на высокую эффективность очистки в скруббере. Очищенные от пыли дымовые газы подаются дымососом 63 в дымовую трубу 91.

Печь работает на естественной тяге следующим образом.

В прокаленную печь на наклонную площадку 6 через рабочее окно 14 загружают неразделанный алюминиевый лом с температурой окружающей среды. Плавильщик металла и сплавов поднимается на обслуживающую площадку 92 и закрывает шибер 64. С приставной лестницы открывается шибер 93, а шибер 94 закрывается. Подается газ, зажигаются горелки, пламя пяти газовых инжекционных горелок 21 нагревают лом на наклонной площадке 6 до температуры плавления. Металл плавится и стекает по наклонной площадке 6 в ванну печи. Горелки установлены наклонно, поэтому пламя горелок наклонено под углом к наклонной площадке 6, ванне и оно как бы скользит по шихте, лежащий на наклонной площадке и ванне с расплавленным металлом плавно огибает переднюю стену 2 и порог 38 в ней, далее, закручиваясь, поднимается к большому своду 33 обтекает часть его в обратном направлении, проходит вторично по поверхности жидкого металла, обеспечивая его вторичный обогрев. В процессе работы тепло аккумулируется в большом своде 33, откуда отражается на металл. Тепловое КПД печи выше 62%. В процессе плавки лом расплавляется, влага, находящаяся в нем испаряется, разлагаясь на кислород и водород, а на наклонной площадке 6 остаются все включения, температура плавление которых выше чем алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как периодически их удаляют скребком с поверхности наклонной площадке 6 в шлаковню. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, открывают две летки 11 и производят разливку сплава в изложницы кокильной разливочной линии 95 и карусели 96. Дымовые газы, выделяющиеся при плавке металла в печи проходят по газоходу 36, далее по трубе 97 попадают в дымовую трубу 91 и удаляются в атмосферу фиг.11.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 93, а шиберы 64, 94 при этом открыты. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент с обслуживающей площадки 72 в агрегат газоочистки 61 и производится его включение, кроме того, включается дымосос 60 и 63. Продукты горения, пройдя камеру смешения 59, разбавляются в ней воздухом цеха, далее проходят очистку от вредных соединений в агрегате газоочистки 61, очищаются от пыли в скруббере 62 и нагнетаются дымососом 63 в дымовую трубу 91.

Итак, разработана высокопроизводительная, герметичная с большим сроком эксплуатации отражательная печь для переплава алюминиевого лома, имеющая систему пылегазоочистки, позволяющая уменьшить потери металла и тепла в окружающую среду.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, свод, сливную летку, газоход и сварной постамент, на котором все размещено, внешнюю теплоизоляцию стен, состоящую из 3-х слоев теплоизолирующих материалов: диатомовой крошки, огнеупорной ваты, двойного слоя асбокартона. Наклонная площадка, накопительная ванна выложены из подовых блоков КС-88, уложенных на три слоя асбокартона и подбивку из сухого кварцевого песка. Постамент печи залит бетоном с добавками диатомовой крошки, в верхней части которого уложены в два слоя легковесные шамотные кирпичи. Свод над наклонной площадкой и ванной печи имеет теплоизоляционную обмазку в два слоя. В печи установлены восемь инжекционных восьмисмесительных горелок с насадками для ведения форсированного режима плавки, устройства для подъема и опускания заслонки рабочего и шлакового окна печи. Печь снабжена 2-ступенчатой системой пылегазоочистки, состоящей из камеры смешения, двух дымососов, газоочистного блока, скруббера. Обеспечивается высокая производительность печи, уменьшение потерь тепла и металла и возможность экологически чистого переплава алюминиевого лома. 6 з.п. ф-лы, 11 ил.

1. Отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход, отличающаяся тем, что корпус печи размещен на сварном постаменте, залитом бетоном с добавлением диатомовой крошки и имеющем теплоизоляционный слой, состоящий из двух слоев легковесного шамотного кирпича ШЛ-0,9, при этом накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона с подбивкой сухого кварцевого песка, при этом к постаменту печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из диатомовой крошки, огнеупорной ваты и двойного слоя листового асбокартона, а свод имеет двойную теплоизоляционную обмазку, при этом в задней торцевой стенке печи установлены пять восьмисмесительных газовых горелок с насадками, направленных под углом к наклонной площадке, а в боковой стенке - три восьмисмесительные газовые горелки с насадками, направленные под углом к подине печи, причем печь снабжена устройствами для подъема и опускания заслонки рабочего и шлакового окна, и 2-ступенчатой системой пылегазоочистки, содержащей камеру смешения, два дымососа, газоочистной блок и скруббер.

2. Печь по п.1, отличающаяся тем, что каждая восьмисмесительная газовая горелка с насадками имеет восемь смесителей диаметром 64×11 мм длиной 250 мм с четырьмя соплами диаметром 1,6 мм и быстросменными свинчивающимися насадками длиной 70 мм, для получения факела длиной 2,8 метра, причем смесители, насадки к ним и стабилизирующий пламя горелочный туннель изготовлены из жаростойкого чугуна ЧХ22.

3. Печь по п.1, отличающаяся тем, что устройство для подъема и опускания заслонки рабочего и шлакового окна печи снабжено электрическим приводом в виде мотор-редуктора, содержащего сдвоенный блок роликов и два одинарных блока роликов, соединенных гибкой связью в виде цепей между собой и противовесом, при этом валы сдвоенного и одинарных блоков роликов закреплены в продольных швеллерах печи с обеспечением перемещения заслонки по водоохлаждаемому коробу и с возможностью регулирования ее положения с пульта управления, а водоохлаждаемый короб с цепью образует с вертикалью угол 1 градус.

4. Печь по п.1, отличающаяся тем, что заслонка содержит П-образный короб с внутренними ребрами и крышкой, выполнена литой из жаростойкого чугуна ЧХ22 и с Т-образными полостями, футерованными огнеупорной набивной массой.

5. Печь по п.1, отличающаяся тем, что она имеет два поворотных футерованных желоба, каждый из которых содержит поворотную футерованную чашу диаметром 350 мм и высотой 85 мм, выполненные с возможностью последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 135°.

6. Печь по п.1, отличающаяся тем, что газоочистной блок системы пылегазоочистки выполнен сдвоенным, имеет стальной прямоугольный корпус с размещенными в нем двумя поворотными решетками, два входных патрубка, приваренных в нижней части корпуса, и два выходных патрубка - в верхней части корпуса, и обслуживающую площадку с приваренной к ней лестницей, с возможностью обеспечения достижения производительности по очищаемому газу 21800 м3/час, степени очистки по фтористому водороду 77%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 93%, степени очистки по окиси азота 88%, степени очистки по окиси алюминия 82%, температуры очищаемого газа от 20 до 180°С.

7. Печь по п.1, отличающаяся тем, что в передней стенке выполнены газоход и порог для обеспечения вторичного обогрева жидкого металла.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2010 |

|

RU2413148C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2011 |

|

RU2481534C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2360983C2 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Способ изготовления стен промышленных печей | 1990 |

|

SU1753224A1 |

| US 3973076 A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2015-07-20—Публикация

2013-11-19—Подача