Изобретение относится к подъемно-транспортному машиностроению и может быть использовано в автоматизированных системах защиты и управления грузоподъемных кранов.

Известен способ управления гидроприводом грузоподъемного крана путем поворота оси задающего датчика на угол, пропорциональный заданной скорости механизма, и формирования экспоненциального сигнала управления гидроприводом с амплитудой, пропорциональной заданной скорости [1].

Недостатком известного способа является отсутствие защиты грузоподъемного крана от перегрузок и от столкновений его стрелового оборудования с различными препятствиями.

Наиболее близким к предложенному является получивший широкое распространение способ управления гидроприводом грузоподъемной машины путем воздействия оператора на орган ручного управления этим приводом, предварительного определения допустимых значений параметров, характеризующих нагрузку и пространственное положение стрелы или грузозахватного органа грузоподъемной машины, измерения в процессе работы грузоподъемной машины этих параметров, сравнения измеренных значений с допустимыми и последующего формирования сигнала управления электрогидравлическим средством разгрузки гидропривода, обеспечивающим предотвращение превышения этими параметрами допустимых значений [2].

Данный способ обеспечивает защиту грузоподъемной машины от аварийных режимов. Однако он может быть реализован только на грузоподъемных машинах с гидравлическим приводом ее механизмов и не может быть использован, например, на машинах с механическими приводами. Кроме того, использование этого способа приводит к повышенной трудоемкости дооснащения грузоподъемных машин системами защиты (приборами безопасности), поскольку требует установки дополнительных элементов в его гидравлическую систему.

Еще одним недостатком известного технического решения является пониженная надежность электрогидравлических средств разгрузки (устройств блокирования привода, электрогидравлических исполнительных механизмов и т.п.) и соответственно системы защиты грузоподъемной машины, ввиду наличия в них рабочей жидкости.

Техническими результатами, на достижение которых направлено предложенное техническое решение, являются:

- обеспечение возможности применения и универсальности установки устройств блокирования (исполнительных механизмов) в системе защиты грузоподъемной машины с любым типом привода, в том числе механическим, электрическим, гидравлическим или электрогидравлическим;

- упрощение реализации и повышение надежности устройств блокирования привода грузоподъемной машины и соответственно системы ее защиты;

- упрощение дооборудования грузоподъемной машины системой защиты.

В способе управления приводом грузоподъемной машины, заключающемся в воздействии оператора на орган управления грузоподъемной машиной, передаче перемещения этого органа на управляющий элемент привода, выполненного с возможностью перемещения какого-либо механизма грузоподъемной машины в зависимости от перемещения управляющего элемента, а также предварительном определении допустимого значения, по меньшей мере, одного параметра, характеризующего нагрузку и/или пространственное положение стрелы или грузозахватного органа грузоподъемной машины, его запоминании, измерении в процессе работы грузоподъемной машины указанного параметра прямым или косвенным методом, сравнении его измеренного значения с допустимым и последующем формировании сигнала управления приводом, направленного на предотвращение перемещения механизма грузоподъемной машины в сторону, вызывающую превышение этим параметром допустимого значения, решение поставленных задач достигается тем, что указанный сигнал управления используют для механического блокирования перемещения управляющего элемента привода и при необходимости производят последующий возврат этого элемента в нейтральное положение, для чего осуществляют блокирование передачи перемещения органа управления грузоподъемной машиной на управляющий элемент привода или блокирование перемещения этого органа.

При этом привод машины может быть выполнен гидравлическим, или механическим, или электрическим, или электрогидравлическим, а блокирование передачи перемещения органа управления грузоподъемной машиной на управляющий элемент привода может быть осуществлено путем их механического разъединения при помощи электромеханического, или электрогидравлического, или электропневматического исполнительного механизма.

Исполнительный механизм может быть выполнен, в частности, в виде электрически управляемого запирающегося шарнира или электромагнитной муфты, на передаточную характеристику которого/которой воздействуют указанным сигналом управления. Причем после разъединения органа ручного управления грузоподъемной машиной и управляющего элемента привода этот элемент при необходимости возвращают в нейтральное положение при помощи пружины или иного возвратного устройства, перемещающего управляющий элемент в положение, соответствующее отсутствию движения оконечного элемента привода или механизма грузоподъемной машины, перемещаемого этим приводом.

Решение поставленной задачи может достигаться также тем, что после формирования указанного сигнала управления приводом и последующего воздействия оператора на орган управления грузоподъемной машиной, направленного на предотвращение превышения параметром допустимого значения, выявляют возврат оператором органа управления в нейтральное положение, после чего отключают блокирование перемещения управляющего элемента привода.

Реализация системы управления приводом грузоподъемной машины с приведенными отличительными признаками позволяет реализовать блокирование движений машины при ее перегрузках или при срабатывании защиты от недопустимых перемещений стрелы или грузозахватного органа без вмешательства в гидравлическую, электрическую или кинематическую схему ее привода. Блокирование движений машины путем механического разрыва передачи управляющего воздействия оператора на орган управления приводом является простым в реализации и надежным техническим решением ввиду малой мощности устройства блокирования привода грузоподъемной машины. Малая мощность этого устройства и отсутствие необходимости вмешательства в силовые элементы привода упрощает дооборудование грузоподъемной машины системой защиты.

Поэтому указанные отличительные признаки находятся в прямой причинно-следственной связи с достижением указанных технических результатов.

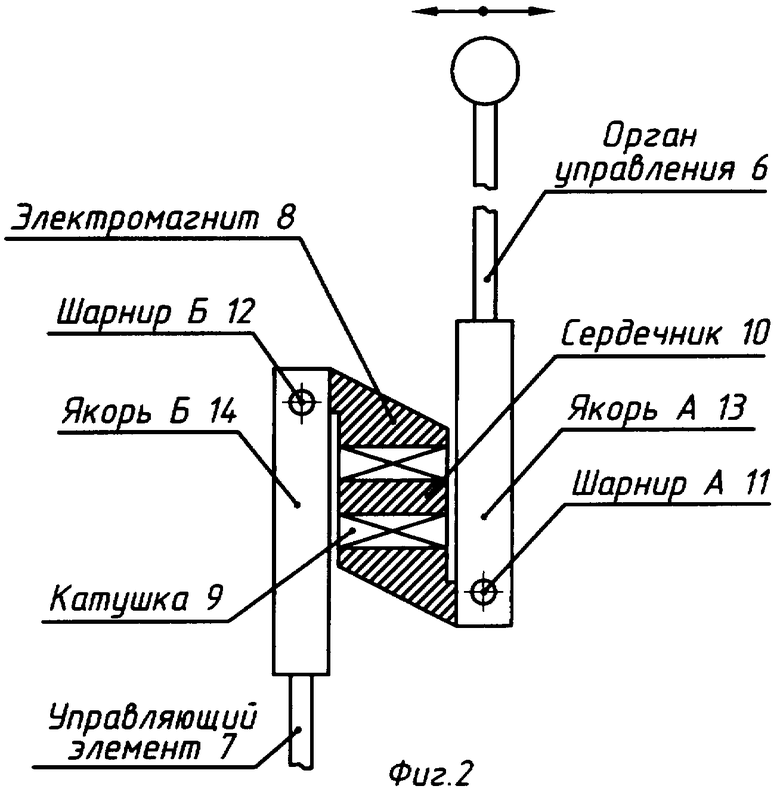

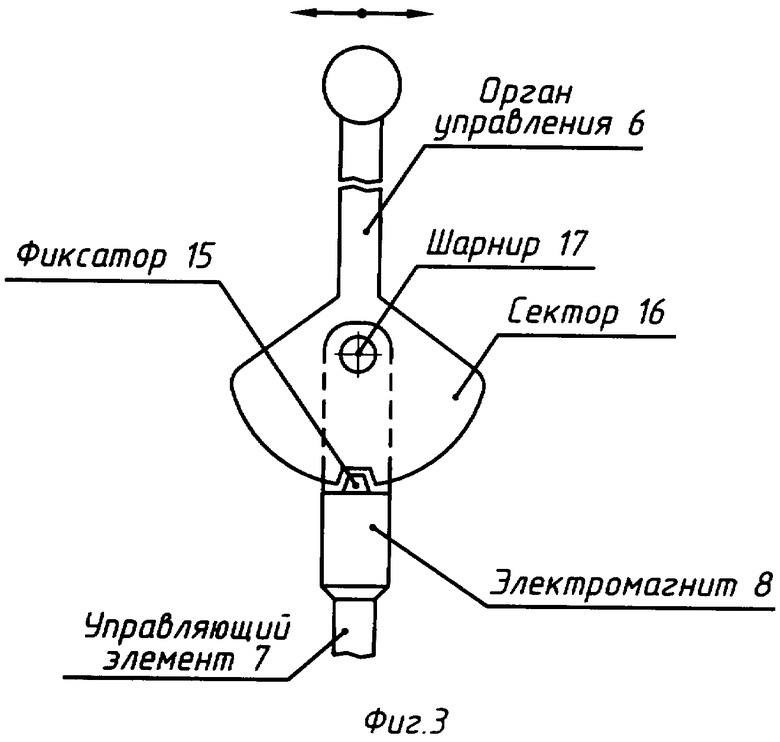

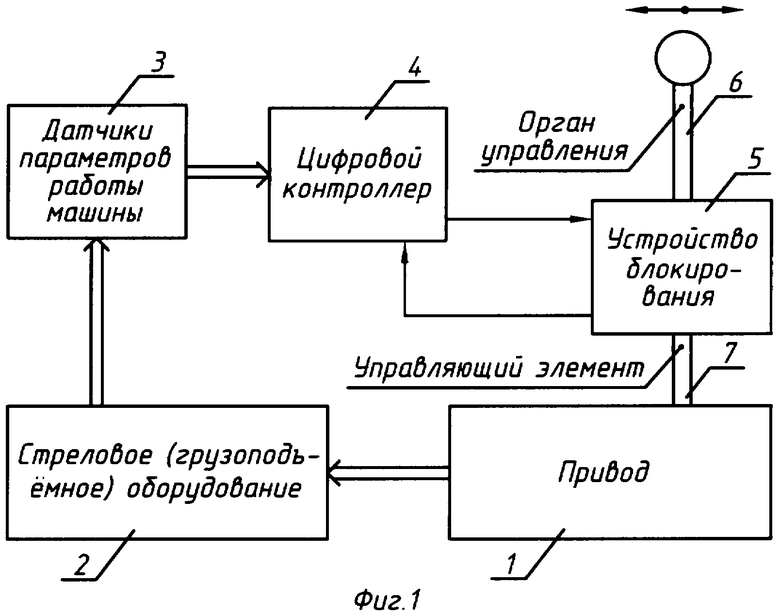

На фиг.1 в качестве примера приведена упрощенная функциональная схема устройства, реализующего предложенный способ управления. На фиг.2 и фиг.3 показаны примеры исполнения электромеханического исполнительного устройства - устройства блокирования передачи управляющих воздействий машиниста на управляющий элемент (вход) привода.

Устройство управления приводами 1 механизмов грузоподъемной машины - стрелового (грузоподъемного) оборудования 2 содержит датчики параметров работы машины 3, цифровой контроллер 4 и устройства блокирования 5, включенные в разрыв между органами (рычагам, рукоятками и т.п.) ручного управления 6 грузоподъемной машиной и управляющими элементами (приводными элементами, входными валиками, осями потенциометров и т.п.) 7 каждого привода 1 (фиг.1).

Приводы 1 могут быть механическими (на основе фрикционных муфт, вариаторов, переключаемых зубчатых передач и т.п.), гидравлическими (гидромоторы или гидравлические цилиндры с соответствующими распределителями), электрическими (электродвигатели с редукторами), электрогидравлическими, пневматическими (пневмоцилиндры с соответствующими распределителями) и т.п. Эти приводы обеспечивают перемещения механизмов подъема/опускания груза, подъема/опускания стрелы, поворота платформы грузоподъемной машины и другого стрелового (грузоподъемного) оборудования 2.

Параметры работы машины, в первую очередь параметры, характеризующие нагрузку и пространственное положение стрелы и/или грузозахватного органа, контролируются при помощи датчиков 3. К ним, в частности, относятся датчик массы груза (тензометрический датчик силы или тензометрические датчики давления), длины стрелы (например, потенциометрический датчик, установленный в кабельном барабане, соединяющем невыдвигаемые и выдвигаемые секции стрелы), датчик угла наклона (подъема) стрелы (например, микромеханический инклинометр-акселерометр), датчик приближения к линии электропередачи, датчик угла поворота платформы (датчик азимута), датчик (концевой выключатель) предельного подъема грузозахватного органа и другие датчики, необходимость установки которых определяется конструкцией конкретной грузоподъемной машины, на которую устанавливается система управления. Датчики 3 могут иметь цифровые и/или аналоговые выходы и соединяться с цифровым контроллером 4 соответственно при помощи мультиплексного канала обмена данных и/или отдельных проводов.

Цифровой контроллер 4 выполняет основные логические и вычислительные функции управления приводами 1, включая реализацию функций защиты машины, и реализуется, как правило, на основе микроконтроллера и подключенных к нему блока памяти, индикаторов и устройства сопряжения с датчиками 3 и с устройством блокирования 5. Этот контроллер может дополнительно содержать собственные органы управления (кнопки, клавиши или переключатели), обеспечивающие возможность ввода в него машинистом параметров, определяющих режимы работы и параметры системы управления (вид стрелового оборудования, степень запасовки грузового полиспаста, выдвижение опор, параметры координатной защиты и т.п.).

Цифровой контроллер 4 может быть выполнен в виде одного или нескольких электронных блоков (с выделением в отдельный блок силового блока, блока индикации и т.д.), связь между которыми, аналогично связи с датчиками 3, может осуществляться по отдельным проводам и/или по мультиплексному каналу обмена данными. В этом случае каждый из электронных блоков реализуется на основе микроконтроллера и соответствующих периферийных устройств.

Устройство блокирования 5 обеспечивает блокирование (предотвращение) перемещения или отключение управляющего элемента 7 привода 1 при перемещении или при попытке перемещения оператором грузоподъемной машины органа управления 6. Это устройство может быть выполнено в виде электромеханического, электрогидравлического или электропневматического исполнительного механизма.

На фиг.2 схематично показан пример его реализации в виде электромагнитного замка двухстороннего действия. Устройство содержит электромагнит 8, включающий в себя катушку 9 и сердечник 10. К корпусу электромагнита 8 при помощи шарниров А и Б 11, 12 прикреплены якорь А 13 и якорь Б 14, соединенные соответственно с органом управления 6 и управляющим элементом 7 привода 1.

Если на катушку 9 электромагнита 8 подано электрическое напряжение, то якорь А 13 и якорь Б 14 притягиваются к сердечнику 10. В этом случае усилие машиниста от органа управления 6 передается на управляющий элемент 7. Соответственно перемещение органа управления 6 приводит к перемещению управляющего элемента 7 и устройство блокирования 5 не влияет на процесс ручного управления приводом 1.

При отключенном напряжении перемещение органа управления 6 в зависимости от направления этого перемещения приводит к повороту якоря А 13 относительно оси шарнира А 11 или якоря Б 14 относительно оси шарнира Б 12. При этом управляющий элемент 7 остается неподвижным, т.е. осуществляется разрыв кинематической связи между органом управления 6 и управляющим элементом 7. В случае необходимости управляющий элемент 7 с помощью пружины или какого-либо другого возвратного устройства (на чертеже условно не показано) возвращается в нейтральное (исходное) положение, соответствующее, в частности, неподвижному состоянию выходного элемента привода 1 и соответствующего ему механизма грузоподъемной машины 2.

Устройство блокирования 5 во втором примере его реализации (фиг.3) содержит электромагнит 8 толкающего исполнения, якорь-фиксатор 15 которого взаимодействует с сектором 16, прикрепленным к органу управления 6. Управляющий элемент 7 с закрепленным на нем электромагнитом 8 имеет подвижное соединение с органом управления 6 при помощи шарнира 17.

При подаче напряжения на электромагнит 8 его якорь-фиксатор 15 входит в паз сектора 16 и фиксирует положение этого сектора и соответственно органа управления 6 относительно электромагнита 8. В этом случае перемещение органа управления 6 приводит к перемещению управляющего элемента 7 и устройство блокирования 5 не влияет на процесс ручного управления приводом.

Отключение напряжения с электромагнита 8 приводит к осевому перемещению его якоря-фиксатора 15 под воздействием возвратной пружины. Он переходит в нижнее (по чертежу фиг.3) положение. При этом воздействие машиниста на орган управления 6 приводит к его повороту вокруг шарнира 17 и усилие машиниста на управляющий элемент 7 не передается. Управление приводом 1 блокируется.

В любом варианте исполнения устройства блокирования 5 орган управления 6 при отключенном электромагните 8 и при отсутствии воздействия на него для удобства работы машиниста может с помощью каких-либо элементов, например возвратных пружин, устанавливаться в заранее заданное положение (на чертежах условно не показано).

Устройство блокирования (исполнительный механизм) 5 может иметь также любую другую конструкцию, реализованную в виде дистанционно-запираемого шарнира с электроприводом фиксирующего элемента, в виде электромагнитной муфты, гидрозамка и т.п., что не имеет принципиального значения.

Для контроля положения органа управления 6 относительно управляющего элемента 7 устройство блокирования 5 снабжается дополнительным датчиком (датчиками). В простейшем случае этот датчик представляет собой концевой выключатель, срабатывающий в момент замыкания устройства блокирования 5 (т.е. при совпадении угловых положений органа управления 6 и управляющего элемента 7). Возможно также применение двух концевых выключателей, каждый из которых срабатывает при отклонении органа управления 6 в ту или иную сторону относительно управляющего элемента 7.

Выходные сигналы этого датчика (этих датчиков) используется цифровым контроллером 4 для обеспечения возможности включения привода 1 в противоположном направлении, т.е. для уменьшения значения того параметра, превышение которого вызвало необходимость блокирования передачи усилия или перемещения органа управления 6 на управляющий элемент 7.

Управление передаточной характеристикой устройства блокирования 5, т.е. передачей усилия машиниста или перемещения органа управления 6, осуществляется от цифрового контроллера 4, который имеет соответствующее выходное устройство, выполненное, в частности, в виде одного или нескольких (по числу устройств 5) силовых ключей.

Система управления приводами машины, реализующая предложенный способ, работает следующим образом.

Перед началом работы грузоподъемной машины машинист в ручном режиме при помощи органов управления, расположенных на передней панели размещенного перед ним цифрового контроллера 4, осуществляет ввод в этот контроллер параметров, определяющих режимы и условия работа машины (положение выдвижных опор, степень запасовки грузового полиспаста и т.д.), если для данной конструкции машины ввод этих параметров является необходимым. Введенные параметры сохраняются в энергонезависимой памяти контроллера 4. Зона допустимых положений стрелы и/или грузозахватного органа машины в случае необходимости задания параметров координатной защиты также вводится машинистом и запоминается аналогичным образом.

Управление машиной осуществляется машинистом в ручном режиме путем перемещения органов управления (рукояток, рычагов и т.п.) 6 и соответственно управляющих элементов 7 приводов 1 (например, золотников распределителей гидравлических приводов) в соответствующих направлениях. Например, для осуществления подъема груза грузовой лебедкой машинист перемещает в соответствующем направлении орган управления (рукоятку, рычаг и т.п.) 6 той секции гидравлического распределителя, которая связана с гидравлическим приводом лебедки.

Чтобы произошло какое-либо движение машины, необходимо как наличие управляющего воздействия машиниста (перемещения соответствующего органа управления 6 в нужном направлении), так и отсутствие блокирования этого перемещения устройством 5, т.е. необходимо перемещение управляющего элемента 7 привода 1.

При отсутствии перегрузки машины, при нахождении его стрелы или грузозахватного органа в зоне допустимых положений и при отсутствии опасного приближения к ЛЭП цифровой контроллер 4 на своих выходах формирует необходимые уровни напряжений, поступающих на все устройства блокирования 5. Соответственно эти устройства не блокируют управляющие воздействия машиниста (передают его усилия с органов управления 6 на управляющие элементы 7) и работа грузоподъемной машины осуществляется без каких-либо ограничений.

Датчики параметров работы машины 3 осуществляют измерение ее нагрузки, положения грузоподъемного (стрелового оборудования) и других дискретных и аналоговых параметров работы машины и передают значения измеренных величин в цифровой контроллер 4.

После получения информации от датчиков 3 цифровой контроллер 4 по программе, определенной при проектировании системы управления и предварительно записанной в память его микроконтроллера или в дополнительный блок памяти, по известным функциональным зависимостям определяет текущую нагрузку грузоподъемной машины и положение ее грузоподъемного (стрелового) оборудования, включая приближение к ЛЭП. Допустимые режимы нагружения в виде грузовых характеристик машины хранятся в памяти микроконтроллера цифрового контроллера 4.

Далее цифровой контроллер 4 осуществляет сравнение фактического нагружения машины с предельно допустимым, сравнение фактического положения стрелы и/или грузозахватного органа с зоной допустимых положений, заданных при введении координатной защиты, а также сравнение измеренного расстояния до ЛЭП с минимально допустимым и в зависимости от результатов этих сравнений формирует сигналы управления устройствами блокирования 5. При превышении каким-либо параметром предельно допустимого значения цифровой контроллер 4 отключает напряжение управления с того устройства блокирования 5, через которое машинист передает на привод 1 управляющее воздействие, приводящее к этому превышению.

Это приводит к блокированию перемещения управляющего элемента 7 привода 1, что предотвращает дальнейшее увеличение параметра работы машины, достигшего своего предельно допустимого значения. Блокирование осуществляется, в частности, путем разрыва кинематической связи органа управления 6 и управляющего элемента 7 привода 1 при помощи устройства блокирования 5. Далее при необходимости управляющий элемент 7 при помощи какого-либо возвратного устройства, например пружины, устанавливается в положение, соответствующее отсутствию (нулевой скорости) перемещения соответствующего механизма грузоподъемной машины.

Благодаря этому осуществляется формирование сигналов управления устройствами блокирования 5, направленных на предотвращение превышения параметрами работы грузоподъемной машины допустимых значений, т.е. обеспечивается автоматическая защита машины от перегрузки, защита от столкновений стрелового оборудования с различными препятствиями (координатная защита) и защита от опасного приближения к ЛЭП.

После срабатывания какой-либо защиты для выхода грузоподъемной машины из предельного состояния машинист переводит орган управления 6 соответствующим приводом 1 грузоподъемной машины в нейтральное, а затем в противоположное направление. При этом цифровой контроллер 4, контролируя выходные сигналы датчиков, встроенных в устройство блокирования 5, выявляет, что машинист осуществляет управление приводом, направленное на уменьшение значения параметра работы машины, достигшего своего предельного значения. При переходе органом управления 6 нейтрального положения цифровой контроллер 4 осуществляет подачу напряжения на электромагнит 8 устройства блокирования 5. Это приводит к снятию блокирования перемещения управляющего элемента 7 привода 1 и к восстановлению нормального режима управления машиной.

Из изложенного следует, что в предложенном способе управления обеспечивается возможность применения универсального устройства блокирования опасных перемещений грузоподъемной машины с любым типом привода, включая механический и гидравлический. Исключение необходимости какого-либо вмешательства в провод обеспечивает простоту реализации системы управления, в том числе при дооборудовании грузоподъемной машины системой защиты.

Источники информации

1. SU 1197983 A, МПК 4 В66С 13/20, 15.12.1985.

2. RU 2158220 C1, МПК 7 В66С 13/42, 27.10.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ И РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2010 |

|

RU2442742C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ УСТРОЙСТВА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2004 |

|

RU2277065C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2376238C1 |

| СИСТЕМА БЕЗОПАСНОСТИ СТРОИТЕЛЬНОЙ МАШИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2457999C2 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ | 2005 |

|

RU2305063C2 |

| СПОСОБ БЕЗОПАСНОГО УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ | 2009 |

|

RU2396202C1 |

| Способ обмена информацией между модулями системы безопасности грузоподъемной машины и устройство для его осуществления | 2022 |

|

RU2778173C1 |

| ЭЛЕКТРОННАЯ СИСТЕМА ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2009 |

|

RU2405736C1 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2006 |

|

RU2343103C2 |

| ОГРАНИЧИТЕЛЬ НАГРУЗКИ ГРУЗОПОДЪЕМНОЙ ИЛИ СТРОИТЕЛЬНОЙ МАШИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2448037C1 |

Изобретение относится к подъемно-транспортному машиностроению и может быть использовано в автоматизированных системах защиты и управления грузоподъемных кранов. Способ управления приводом грузоподъемной машины осуществляют путем воздействия оператора на орган управления грузоподъемной машиной, передачи перемещения этого органа на управляющий элемент привода, выполненного с возможностью перемещения какого-либо механизма грузоподъемной машины в зависимости от перемещения управляющего элемента, а также предварительного определения допустимого значения, по меньшей мере, одного параметра, характеризующего нагрузку и/или пространственное положение стрелы или грузозахватного органа грузоподъемной машины, его запоминания, измерения в процессе работы грузоподъемной машины указанного параметра прямым или косвенным методом, сравнения его измеренного значения с допустимым и последующего формирования сигнала управления приводом. Причем сигнал управления используют для блокирования перемещения управляющего элемента привода и при необходимости производят возврат этого элемента в нейтральное положение. Блокирование перемещения управляющего элемента привода осуществляют путем механического блокирования передачи перемещения органа управления грузоподъемной машиной на управляющий элемент привода или механического блокирования перемещения этого органа. Техническим результатом является повышение надежности. 5 з.п. ф-лы, 3 ил.

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1995 |

|

RU2078021C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1999 |

|

RU2158220C1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КООРДИНАТНОЙ ЗАЩИТЫ БАШЕННОГО КРАНА ПРИ РАБОТЕ В СТЕСНЁННЫХ УСЛОВИЯХ | 2002 |

|

RU2246441C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ МАШИНЫ | 2002 |

|

RU2234185C1 |

| DE 3835522 A1, 03.05.1990. | |||

Авторы

Даты

2008-04-10—Публикация

2006-04-24—Подача