Изобретение относится машиностроению, может быть использовано в системах защиты и управления грузоподъемных кранов и касается управления краном после блокирования его движений системой защиты.

Известен способ управления гидроприводом крана путем поворота оси задающего датчика на угол, пропорциональный заданной скорости механизма, и формирования экспоненциального сигнала управления гидроприводом с амплитудой, пропорциональной заданной скорости [1].

В известном способе осуществляется плавный пуск механизма крана, что позволяет ограничить его динамические перегрузки при пуске. Но при этом не обеспечивается плавный останов и, соответственно, ограничение динамических нагрузок при остановке. Отсутствует также защита от перегрузок по грузовому моменту и защита грузоподъемного оборудования от повреждений при столкновении с различными препятствиями.

Более совершенным и наиболее близким к предложенному является способ управления грузоподъемным краном путем предварительного определения и запоминания допустимых значений параметров, характеризующих нагрузку, геометрию крана и его приближение к линии электропередачи (ЛЭП), измерения и преобразования сигналов, пропорциональных этим параметрам, сравнения измеренных значений с допустимыми и последующего формирования сигналов управления исполнительными устройствами крана из условия предотвращения превышения допустимых значений этих параметров [2].

В известном способе обеспечивается защита крана от перегрузки, координатная защита и защита от опасного приближения к ЛЭП.

К недостаткам этого способа относится то, что сигналы управления краном после достижения предельного значения какого-либо параметра, т.е. после срабатывания защиты от перегрузки, координатной защиты или защиты от опасного приближения к ЛЭП, формируются независимо от причины возникновения этого предельного значения - независимо от предшествующих перемещений элементов конструкции грузоподъемного крана.

Например, перегрузка крана по грузовому моменту может произойти как при попытке подъема недопустимо большого груза с погрузочной площадки (с земли) грузовой лебедкой, так и при опускании стрелы (за счет увеличения вылета) в процессе перемещения груза краном. В первом случае после срабатывания защиты по перегрузке попытки подъема стрелы с грузом недопустимы, т.к. приведут к дальнейшей перегрузке крана, а во втором случае те же самые сигналы управления (сигналы подъема стрелы с грузом) безопасны для крана, т.к. приводят к уменьшению вылета и, соответственно, к уменьшению грузового момента. Однако в известном техническом решении эти две причины перегрузки крана не различаются и после срабатывания защиты по перегрузке осуществляется блокирование как подъема груза грузовой лебедкой, так и подъема стрелы. Поэтому крановщик в случае возникновения перегрузки за счет увеличения вылета вынужден устранять эту перегрузку только путем опускания груза на землю, что для него неудобно. Кроме того, опускание груза на неподготовленную площадку небезопасно.

Аналогичным образом, при срабатывании защиты от опасного приближения к ЛЭП в известном техническом решении не учитывается направление перемещения соответствующего элемента конструкции крана (в данном случае стрелы). Поэтому осуществляется блокирование всех движений стрелы и для выхода крана из этого состояния осуществляется ручное отключение защиты от приближения к ЛЭП, что также небезопасно и неудобно для крановщика.

Техническими результатами, на достижение которых направлено предложенное техническое решение, являются повышение удобства управления и безопасности работы грузоподъемного крана.

В способе управления грузоподъемным краном путем предварительного определения допустимых значений параметров, характеризующих нагрузку, пространственное положение его стрелы или грузозахватного органа и/или расстояние до линии электропередачи, их запоминания, измерения в процессе работы крана прямым или косвенным методом, по меньшей мере, одного из указанных параметров, сравнения его измеренного значения с допустимым и последующего формирования сигналов управления исполнительными устройствами, направленных на предотвращение превышения этим параметром допустимого значения, указанные технические результаты достигаются за счет того, что дополнительно анализируют величину и/или направление изменения, по меньшей мере, одного из указанных параметров, в результате чего выявляют элемент конструкции грузоподъемного крана, перемещение которого вызвало указанное приближение измеренного значения параметра к допустимому, и/или выявляют направление перемещения какого-либо элемента конструкции крана, вызвавшее это приближение, запоминают их в виде признаков условий приближения измеренного значения параметра к допустимому или признаков разрешенных движений грузоподъемного крана, а после предотвращения указанного превышения сигналы управления, по меньшей мере, одним исполнительным устройством грузоподъемного крана формируют в соответствии с предварительно запомненным порядком их формирования, который устанавливают в зависимости от этих признаков. В частности, указанный порядок формирования сигналов управления предусматривает либо формирование сигналов, обеспечивающих сохранение и/или уменьшение значения указанного параметра, при условии непревышения другими параметрами их допустимых значений, либо формирование этих сигналов из условия превышения каким-либо параметром его допустимого значения не более чем на предварительно установленную величину и/или превышения допустимого значения в течение интервала времени, не превышающего предварительно установленную величину. В последнем случае наличие или величина превышения допустимого значения какого-либо параметра, и/или наличие или величина указанного интервала времени, могут задаваться крановщиком до начала и/или в процессе работы грузоподъемного крана.

Указанному сравнению подвергают, например, измеренное и допустимое значения грузового момента, выявляют наличие увеличения вылета или подъема груза грузовой лебедкой, вызвавшего приближение измеренного значения грузового момента к допустимому, причем в случае, когда указанному приближению предшествовало увеличение вылета, формирование сигналов управления краном осуществляют из условия разрешения подъема стрелы, а в случае, когда указанному приближению предшествовал подъем груза, формирование управляющих сигналов подъема стрелы запрещают. В другом варианте реализации предложенного способа указанному сравнению подвергают измеренное и допустимое значения напряженности поля ЛЭП, выявляют направление перемещения элемента конструкции грузоподъемного крана, например оголовка стрелы, с установленным на нем датчиком приближения к ЛЭП, предшествующее приближению измеренного значения напряженности поля ЛЭП к допустимому, после чего формирование сигналов управления, по меньшей мере, одним исполнительным устройством крана осуществляют из условия разрешения перемещений этого элемента конструкции крана в направлении, противоположном выявленному.

Кроме того, для достижения указанных технических результатов, после формирования сигналов управления, предотвращающих превышение параметром допустимого значения, дополнительно выявляют отсутствие управляющих воздействий крановщика на органы управления грузоподъемным краном, которые привели к приближению измеренного значения параметра к допустимому значению, после чего осуществляют увеличение допустимого значения этого параметра на заранее установленную величину. При этом в частности, величина указанного увеличения допустимого значения параметра устанавливается в зависимости от скорости изменения этого параметра и/или от вида грузоподъемной операции. Указанное увеличение допустимого значения параметра осуществляют однократно и возвращают его к первоначальной величине после истечения заранее установленного интервала времени и/или в случае, когда измеренное значение параметра уменьшается или достигает увеличенного допустимого значения.

Для достижения необходимого технического результата, после формирования сигналов предотвращения перегрузки грузоподъемного крана по грузовому моменту, может выявляться возврат органов управления грузоподъемным краном в нейтральное положение с последующим увеличением допустимого значения грузового момента на заранее установленную величину. Это увеличение, в частности, осуществляют только при формировании сигналов управления, потенциально безопасных для грузоподъемного крана. Например, в случае, когда указанным параметром является грузовой момент, значение его допустимого значения оставляют неизменным при формировании сигнала управления подъемом груза грузовой лебедкой и увеличивают на указанную заданную величину при формировании сигналов управления подъемом стрелы.

Указанные технические результаты могут достигаться также за счет того, что после формирования сигналов управления, предотвращающих превышение параметром допустимого значения, дополнительно выявляют отсутствие управляющих воздействий крановщика, которые привели к приближению измеренного значения параметра к допустимому, после чего устанавливают заранее определенный интервал времени, в течение которого превышение указанным параметром допустимой величины не приводит к формированию сигналов управления, направленных на предотвращение этого превышения. Причем указанный интервал времени исключают после его окончания или после уменьшения измеренного значения параметра.

Реализация отличительных признаков заявленного изобретения обеспечивает выявление и реализацию наиболее рациональных алгоритмов управления грузоподъемным краном после срабатывания его защиты от перегрузке, координатной защиты и защиты от опасного приближения к ЛЭП. Благодаря этому достигается максимальное удобство управления краном и повышение безопасности его работы. Поэтому указанные отличительные признаки находятся в непосредственной причинно-следственной связи с достигаемыми техническими результатами, т.е. являются существенными.

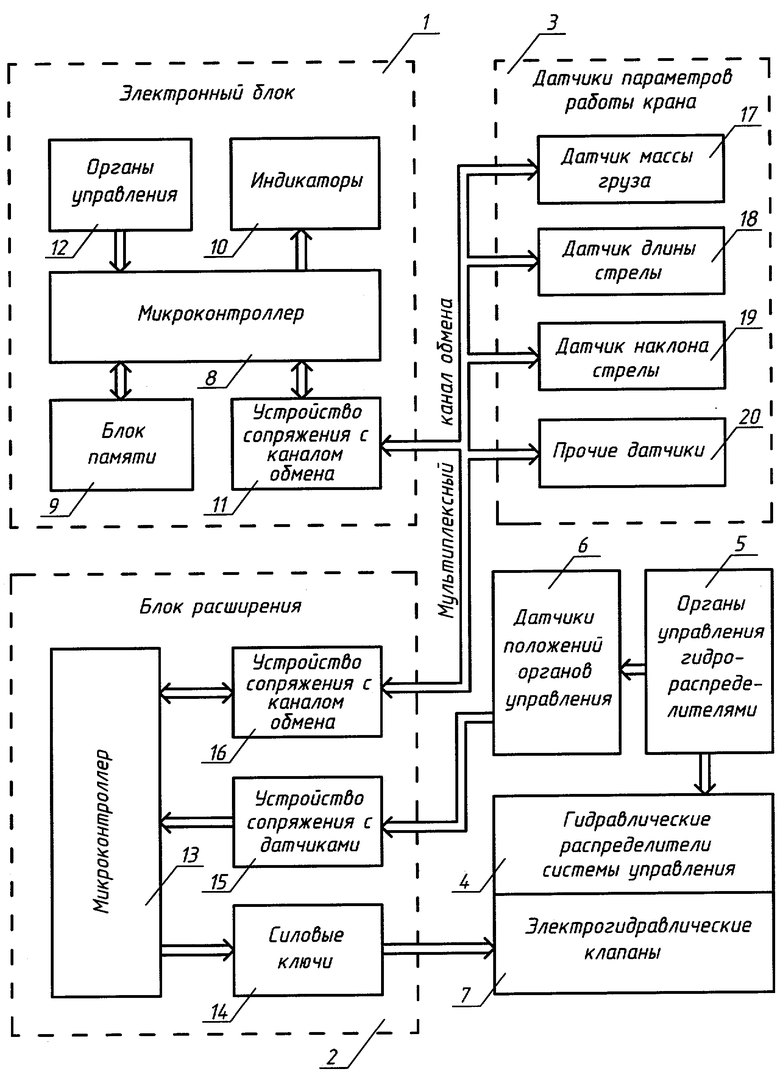

На чертеже в качестве примера приведена функциональная схема системы безопасности, реализующая предложенный способ управления грузоподъемным краном.

Система безопасности грузоподъемного крана, в данном примере с гидравлической системой ручного управления, содержит электронный блок 1, который может именоваться также блоком обработки данных, блоком управления и индикации, центральным контроллером и т.п., блок расширения 2, который может именоваться контроллером входов/выходов, контроллером поворотной части крана и т.п., и датчики параметров работы 3 грузоподъемного крана.

Датчики 3 могут именоваться периферийными устройствами регистрации параметров крана, контроллерами, узлами сети (например, CAN-сети), что не имеет принципиального значения.

Управление краном осуществляется в ручном режиме при помощи гидравлических распределителей 4. Воздействие крановщика на гидравлические распределители 4 осуществляется при помощи органов управления (рычагов, рукояток, педалей, джойстиков и т.п.) 5, связанных с этими распределителями механически или при помощи каких-либо электромеханических устройств.

Положение органов управления 5 контролируется датчиками их положения 6, выполненными, в частности, в виде концевых выключателей, срабатывающих при отклонении какого-либо из органов управления 5 в направлениях, соответствующих подъему груза лебедкой, опусканию груза лебедкой, подъему стрелы, опусканию стрелы, повороту крана влево и вправо, выдвижению и втягиванию стрелы и т.п.

Для блокирования (запрета, отключения) движения какого-либо механизма крана при срабатывании защиты крана по перегрузке, по координатной защите или по опасному приближению к ЛЭП, в гидравлическую систему крана включаются электрогидравлические клапаны 7, осуществляющие сброс давления (разгрузку) в каком-либо гидравлическом приводе (в исполнительном механизме) крана. В системе может быть установлен только один электрогидравлический клапан 7. В этом случае при снятии напряжения с этого клапана осуществляется запрет перемещений всех механизмов крана.

В зависимости от варианта исполнения гидравлической системы крана, возможно также раздельное блокирование работы его отдельных механизмов-приводов. В этом случае система содержит два и более электрогидравлических клапана 7.

Возможна также реализация предложенного способа управления крана не с гидравлической, а с электрической системой управления его исполнительными механизмами.

Электронный блок 1 выполнен на основе микроконтроллера (или цифровой вычислительной машины) 8 и подключенных к нему блока памяти 9, индикаторов 10 и устройства сопряжения с мультиплексным каналом обмена данными 11, выполненного, в частности, в виде трансивера или драйвера этого мультиплексного канала (CAN, LIN, RS-232C, RS-485 и т.п.).

Электронный блок 1 может также дополнительно содержать органы управления 12 (кнопки, клавиши или переключатели), обеспечивающие возможность ввода в микроконтроллер 1 параметров, определяющих режимы работы и параметры системы безопасности крана (вид стрелового оборудования, степень запасовки грузового полиспаста, выдвижение опор, параметры координатной защиты, корректировка предельных значений параметров работы крана, быстродействие отключения крана и т.п.), в том числе после срабатывания его защиты.

Блок расширения также выполнен на основе микроконтроллера 13, соединенного с входами, по меньшей мере, одного силового ключа 14, с выходами устройства сопряжения с датчиками положения органов ручного управления гидравлической системы крана 15 и с входами/выходами устройства сопряжения с мультиплексным каналом обмена данными 16, выполненного, аналогичным образом, в виде трансивера или драйвера этого мультиплексного канала.

Индикаторы 10 могут быть выполнены в виде набора светодиодов и символьного жидкокристаллического дисплея, блок памяти 9 - на базе микросхем Flash-памяти. Необходимая информационная емкость блока памяти 9 выбирается с учетом возможности его использования для регистрации параметров грузоподъемного крана. Подключение внешнего устройства считывания регистратора параметров осуществляется либо через мультиплексный канал обмена - данными, либо при помощи отдельного интерфейсного устройства.

Устройства сопряжения с мультиплексным каналом обмена данными 11, 16 (и в каждом из датчиков 3) могут быть реализованы в виде микросхем трансиверов или драйверов мультиплексного канала.

Выходы силовых ключей (ключа) 14 подключены к электромагнитам электрогидравлических клапанов (электрогидравлического клапана) 7, а выходы датчиков (концевых выключателей) положений 6 органов управления 5 подключены к входам устройства сопряжения (согласования) с этими датчиками 15, выполненного в виде набора преобразователей уровней сигналов.

Датчики параметров работы грузоподъемного крана 3 в общем случае включают в себя датчик массы груза (тензометрический датчик силы или тензометрические датчики давления) 17, потенциометрический датчик длины стрелы 18 (установленный в кабельном барабане, соединяющем невыдвигаемые и выдвигаемые секции стрелы), датчик угла наклона (подъема) стрелы (например, микромеханический инклинометр-акселерометр) 19 и прочие датчики 20, в число которых может входить датчик приближения к линии электропередачи, датчик угла поворота площадки крана (датчик азимута), датчик (концевой выключатель) предельного подъема грузозахватного органа и другие датчики, необходимость установки которых определяется конструкцией конкретного грузоподъемного крана, на который устанавливается система безопасности.

Каждый из датчиков 3 в общем случае содержит последовательно соединенные соответствующий чувствительный элемент (тензометрический мост, потенциометр и т.п.), микроконтроллер и устройство сопряжения с мультиплексным каналом обмена данными - микросхему трансивера или драйвера мультиплексного канала.

Соединение между электронным блоком 1, блоком сопряжения 2 и датчиками 3, при соответствующем исполнении устройств их сопряжения с линиями связи, может осуществляться также не через мультиплексный канал обмена данными, а при помощи отдельных проводов. Если при этом датчики имеют аналоговый выходной сигнал, то устройства сопряжения 11 и 16 содержат аналого-цифровые преобразователи.

Для сокращения общей длины линий связи и уменьшения электромагнитных помех блок сопряжения 2 размещается преимущественно в той конструкционной зоне крана, в которой размещены датчики положений 6 органов управления 5 гидравлической системы крана или электрогидравлические клапаны 7.

Система безопасности грузоподъемного крана, реализующая предложенный способ управления, работает следующим образом.

Перед началом работы на грузоподъемном кране крановщик в ручном режиме при помощи органов управления 12, расположенных на размещенном перед ним электронном блоке 1, осуществляет ввод параметров работы, определяющих режимы работа крана (положение выдвижных опор, степень запасовки полиспаста, наличие, длину и угол наклона гуська и т.д.), если для данной конструкции крана ввод этих параметров является необходимым. Введенные параметры сохраняются в энергонезависимом блоке памяти 9 или в памяти микроконтроллера 8 (в EEPROM микроконтроллера). Зона допустимых положений грузоподъемного (стрелового) оборудования крана вводится при задании параметров координатной защиты при помощи органов управления 12 и также сохраняется в памяти микроконтроллера 8 или в блоке памяти 9.

Управление грузоподъемным краном (гидравлическими распределителями 4 крана) осуществляется крановщиком в ручном режиме путем перемещения органов управления (рукояток, рычагов и т.п.) 5 гидравлическими распределителями 4 в соответствующих направлениях. Например, для осуществления подъема груза грузовой лебедкой крановщик перемещает в соответствующем направлении орган управления (рукоятку, рычаг и т.п.) 5 той секции гидравлического распределителя, которая связана с гидравлическим приводом лебедки. Управляющие действия крановщика при этом контролируются (выявляются) при помощи датчиков положения 6 органов управления 5, дающих возможность определить намерение крановщика, т.е. определить, какое движение крана он пытается осуществить и в каком направлении.

Чтобы произошло какое-либо движение крана, необходимо как наличие управляющего воздействия крановщика (перемещения соответствующего органа управления 5 в нужном направлении), так и отсутствие блокирования этого движения со стороны соответствующего электрогидравлического клапана 7.

При отсутствии перегрузки крана по грузовому моменту, при нахождении его стрелы в зоне допустимых значений по координатной защите и при отсутствии опасного приближения к ЛЭП, все электрогидравлические клапаны 7 включены и не блокируют управляющие воздействия крановщика. В этом случае работа крана осуществляется без каких-либо ограничений.

Датчики рабочих параметров 3 осуществляют измерение параметров загрузки крана и положения его грузоподъемного (стрелового) оборудования, включая приближение к ЛЭП. Микроконтроллер 8 работает по программе, записанной в его памяти или в блоке памяти 9, и через устройство сопряжения с мультиплексным каналом обмена данными 11 поочередно формирует запрос на получение информации от каждого датчика 3 (17...20), от блока расширения 2 или запрос на передачу данных в блок расширения 2 по установленному протоколу LIN, CAN, RS-485 и т.п. Сигналы с датчиков 3 (17...20) и с блока расширения 2 по мультиплексной линии связи (по мультиплексному каналу) через устройство сопряжения 11 поступают в микроконтроллер 8. Если в системе используется не мультиплексный канал обмена данными, а отдельные провода - параллельные линии связи, то управление обменом данными в системе также осуществляет микроконтроллер 8.

После получения информации от датчиков 3 (17...20) микроконтроллер 8 по программе, определенной при проектировании системы безопасности и предварительно записанной в его память или в блок памяти 9, по известным функциональным зависимостям определяет текущую нагрузку крана, положение его грузоподъемного (стрелового) оборудования и приближение к ЛЭП. Допустимые режимы нагружения в виде грузовых характеристик крана хранятся в памяти микроконтроллера или в блоке памяти 9.

Далее микроконтроллер 8 осуществляет сравнение фактического нагружения крана с предельно-допустимым, сравнение фактического положения грузоподъемного оборудования с зоной допустимых положений, заданных при введении координатной защиты, а также сравнение измеренного расстояния до ЛЭП с минимально-допустимым и, в зависимости от результатов указанных сравнений, через устройство согласования с мультиплексным каналом обмена 11 подает на блок расширения 2 сигналы блокирования (отключения) соответствующего электрогидравлического клапана 7. Эти сигналы в блоке расширения 2 через устройство сопряжения с каналом мультиплексного обмена 16 поступают на микроконтроллер 13, который работает про записанной в его памяти программе и формирует соответствующий сигнал управления силовыми ключами 14, подключенным к электромагниту того электрогидравлического клапана 7, который осуществляет блокирование (отключение, остановку) данного движения грузоподъемного крана. Благодаря этому осуществляется формирование сигналов управления исполнительными устройствами грузоподъемного крана, направленных на предотвращение превышения параметрами работы крана допустимых значений, т.е. обеспечивается автоматическая защита крана от перегрузки по грузовому моменту, защита от столкновений стрелового оборудования с различными препятствиями (координатная защита) и защита от опасного приближения к линии электропередачи.

При этом наиболее важные параметры крана, включая степень его загрузки по грузовому моменту, а также предупреждающие сигналы о перегрузке, о срабатывании координатной защиты крана и об опасном приближении к ЛЭП, отображаются на лицевой панели расположенного перед крановщиком электронного блока 1 при помощи индикаторов 10.

Если в системе используется один электрогидравлический клапан 7, то после срабатывания защиты от перегрузки, срабатывания по координатной защите или по опасному приближению к ЛЭП его отключение блоком расширения 2 приводит к блокированию всех движений крана. Например, при перегрузке крана в процессе подъема груза грузовой лебедкой отключение напряжения с электрогидравлического клапана 7 приводит к блокированию (запрету) всех движений крана, включая опускание груза, поворот крана и т.п.

Если же в гидравлической схеме крана установлены два и более электромагнитных клапана 7, то при срабатывании защиты микроконтроллер 13 блока расширения 2 формирует через силовой ключ 14 сигнал отключения того электрогидравлического клапана 7, который осуществляет блокирование именно тех движений (механизмов) крана, которые привели к срабатыванию этой защиты. При этом все остальные электрогидравлические клапаны 7, или их часть, могут оставаться включенными, а соответствующие ими движения грузоподъемного крана - разрешенными, либо отключенными с блокированием соответствующих движений крана.

После срабатывания какой-либо защиты, управление грузоподъемным краном включает в себя формирование сигналов включения/отключения электрогидравлических клапанов 7, а также, при необходимости, изменение предельных значений параметров работы крана и/или быстродействия срабатывания защиты, в зависимости от режима и параметров работы крана, предшествовавших срабатыванию защиты, а также от значений выходных сигналов датчиков 3 и 6 после срабатывания этой защиты. В соответствии с предложенным техническим решением это осуществляется следующим образом.

В процессе работы крана микроконтроллер 8 путем анализа величин и/или динамики изменения (уменьшения/увеличения) выходных сигналов датчиков параметров работы крана 3 и, при необходимости, датчиков 6 положений органов управления 5, предварительно (до срабатывания защиты от перегрузки, координатной защиты или защиты от опасного приближения к ЛЭП) выявляет предысторию работы грузоподъемного крана, которая привела к срабатыванию защиты. Для этого определяется и запоминается, во-первых, перемещение каких именно элементов конструкции крана (оголовка стрелы, грузозахватного органа, выдвижной секции стрелы, поворотной платформы и т.п.), и, во-вторых, перемещение в каких направлениях привело приближению измеренного значения параметра к предельно-допустимому значению, т.е. к срабатыванию защиты крана. Это запоминание осуществляется в виде признаков (битов информации), которые могут быть представлены как данные, характеризующие условия приближения измеренного значения параметра к допустимому, или, после преобразования микроконтроллером 8, в виде данных о том, какие именно движения грузоподъемного крана являются разрешенными после срабатывания защиты крана в соответствии с предысторией этого срабатывания. В конечном счете, для каждой комбинации перемещающихся элементов конструкции крана и направлений их перемещения, предшествующей срабатыванию защиты крана, в блоке памяти 9 или в энергонезависимой памяти микроконтроллера 8 записывается информация о порядке или алгоритме формирования сигналов управления краном после срабатывания каждого вида защиты.

Эта информация может быть представлена, например, в виде набора разрешенных движений крана, обеспечивающих сохранение и/или уменьшение значения того параметра работы крана, превышение которого привело к срабатыванию его защиты, а также из условия непревышения другими параметрами их допустимых значений. Выбор и запись информации о разрешенных движения крана могут быть также осуществляться из условия обеспечения превышения каким-либо параметром его допустимого значения не более чем на предварительно установленную величину и/или превышения каким-либо параметром его допустимого значения в течение интервала времени, не превышающего предварительно установленную величину. При этом величины превышения допустимого значения каждым параметром и величина указанного интервала времени определяются в зависимости от конструкции грузоподъемного крана и динамичности его работы с учетом обеспечения безопасности его эксплуатации. В частности, это осуществляется с целью исключения необоснованных отключений движений крана, например из-за раскачивания груза, в тех режимах, когда значение какого-либо параметра близко к допустимому, а анализ показывает, что предпосылки увеличения этого параметра в данном режиме работы крана отсутствуют. Эти величины, в пределах максимально возможных предварительно определенных и запомненных значений, могут задаваться крановщиком до начала и/или в процессе работы грузоподъемного крана.

Например, в процессе работы крана микроконтроллер 8 выявляет и запоминает наличие увеличения вылета грузозахватного органа. Далее, после срабатывания защиты по превышению допустимого значения грузового момента, микроконтроллер 8 записывает в блок памяти 9 признак запрещения опускания стрелы и признаки разрешения всех остальных движений крана (включая подъем стрелы). В этом режиме система безопасности считает, что груз уже поднят и его дальнейший подъем грузовой лебедкой не приведет к увеличению грузового момента. Однако возможны различные непредвиденные ситуации, например груз в процессе его подъема стрелой может зацепиться за какое-либо препятствие. Это может привести к значительной перегрузке и к аварии крана. Для предотвращения этого может устанавливаться повышенное допустимое значение грузового момента (в пределах запасов прочности и устойчивости крана), либо некоторый интервал времени, в котором допускается превышение допустимого значения грузового момента. Причем величина этого интервала времени выбирается с учетом динамичности работы крана таким образом, чтобы во всех режимах работы крана максимально возможное фактическое значение грузового момента также не выходило за пределы запасов прочности и устойчивости крана.

С целью повышения безопасности работы крана увеличение допустимого значения какого-либо параметра или введение указанного интервала времени, т.е. задержки срабатывания защиты крана, целесообразно вводить только после возврата крановщиком органов управления краном в исходное состояние, что выявляется микроконтроллером 8 путем анализа выходных сигналов датчиков положений 6 органов управления 5. Кроме того, величины указанного увеличения допустимого значения параметра, а также величины задержек срабатывания защиты, устанавливаются микроконтроллером 8 в зависимости от скорости изменения соответствующего параметра работы грузоподъемного крана и/или от вида выполняемой грузоподъемной операции. Причем увеличение допустимого значения параметра в большинстве случаев целесообразно осуществлять однократно и возвращать его к первоначальной величине после истечения заранее установленного интервала времени и/или в случае, когда измеренное значение параметра уменьшается или достигает увеличенного допустимого значения.

Если кран осуществляет подъем груза грузовой лебедкой, то микроконтроллер 8 выявляет и запоминает наличие подъема груза лебедкой и после срабатывания защиты по превышению допустимого значения грузового момента записывает в блок памяти 9 признаки запрещения подъема груза грузовой лебедкой, запрещения подъема стрелы и признаки разрешения других движений крана (включая опускание стрелы). В этом режиме система безопасности считает, что груз находится на погрузочной площадке (на земле), кран не в состоянии его поднять и попытки продолжить его подъем путем включения подъема стрелы недопустимы.

Другой пример - если микроконтроллер 8 выявляет и запоминает наличие, например, поворота платформы крана влево/вправо и при этом происходит увеличение значения напряженности поля ЛЭП, то после срабатывания защиты от опасного приближения к ЛЭП микроконтроллер 8 записывает в блок памяти 9 признаки запрещения поворота крана соответственно вправо/влево и признаки разрешения включения других механизмов (движений крана), которые не могут привести к перемещению стрелы крана в опасную зону.

В итоге, путем анализа каждой ситуации, предшествующей срабатыванию какой-либо защиты, и учета требований к безопасному выходу крана из этого состояния определяется конкретная комбинация признаков запрещенных и разрешенных движений крана, подлежащая записи в блок памяти 9 и последующей передаче на электрогидравлические клапаны 7. В общем случае эта комбинация зависит от конструкции конкретного грузоподъемного крана и режимов его работы, в частности установленных крановщиком при помощи органов управления 12. Например, если при попытке поднять груз грузовой лебедкой произошло отключение грузовой лебедки из-за перегрузки крана по грузовому моменту, то в этом режиме можно, например, либо разрешить, либо запретить опускание стрелы. И если опускание разрешено, то для обеспечения такой возможности может быть несколько увеличено допустимое значение грузового момента, либо, что эквивалентно, обеспечено разрешение включения движений крана в сторону увеличения грузового момента в течение небольшого интервала времени. И такой выбор может осуществить крановщик при помощи органов управления 12, причем это можно сделать как до начала, так и в процессе работы крана.

Таким образом, управление краном после срабатывания защиты от перегрузки, координатной защиты или защиты от опасного приближения к ЛЭП осуществляется крановщиком в соответствии с заранее определенной комбинацией признаков запрещенных и разрешенных движений крана и, при необходимости, скорректированных допустимых значений параметров работы крана. Для осуществления этого управления крановщик переводит орган управления 5 гидравлического распределителя 4 в положение, соответствующее включению какого-либо исполнительного устройства. При этом микроконтроллер 13 блока расширения 2, путем контроля состояний датчиков положения органов управления 6, выявляет какое именно управляющее воздействие осуществляет крановщик и передает эту информацию в электронный блок 1. Далее микроконтроллер 8 электронного блока 1 определяет, является ли это управляющее воздействие безопасным для крана. Если это управляющее воздействие безопасно, т.е. соответствует разрешенному движению крана, микроконтроллер 8 передает в блок расширения 2 соответствующий сигнал разрешения управления краном. Далее микроконтроллер 13, работая по программе, через силовой ключ 14 осуществляет включение электрогидравлического клапана 7 (подает на него напряжение), разрешая выбранное крановщиком безопасное движение крана.

Для документирования работы грузоподъемного крана система безопасности может содержать встроенный регистратор параметров, реализованный на основе блока памяти 9 и модуля реального времени, подключенных к микроконтроллеру 8. В блок памяти 9 микроконтроллер 8 записывает текущие значения параметров работы крана, управляющие воздействия крановщика (выходные сигналы датчиков положений 6 органов управления 5), выходные сигналы блокирования работы крана и другие параметры, предусмотренные требованиями к регистратору.

Из изложенного следует, что реализация отличительных признаков предложенного технического решения обеспечивает повышение как удобства управления краном, так и повышение безопасности его работы.

Источники информации

1. А.с. SU 1197983 А, МПК4 В66С 13/20, 15.12.1985.

2. Патент RU 2151732 С1, В66С 15/00, В66С 23/88, 27.06.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2270162C2 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ И ПОВРЕЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237610C2 |

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ (ВАРИАНТЫ) | 2006 |

|

RU2322382C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРИВОДОМ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2006 |

|

RU2321534C2 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2006 |

|

RU2335451C1 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271985C2 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ И СИСТЕМА УПРАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298518C1 |

| СПОСОБ ЗАДАНИЯ КРАНОВЩИКОМ РАБОЧЕЙ ЗОНЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2280610C2 |

| СПОСОБ ЗАЩИТЫ И РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2010 |

|

RU2442742C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2347736C2 |

Изобретение относится к технике защиты и управления грузоподъемных кранов и касается управления краном после блокирования его движений системой защиты. Способ заключается в определении допустимых значений параметров, характеризующих нагрузку, и/или пространственное положение его стрелы или грузозахватного органа, и/или расстояние до линии электропередачи, их запоминании, измерении в процессе работы грузоподъемного крана прямым или косвенным методом, по меньшей мере, одного из указанных параметров, сравнении его измеренного значения с допустимым и последующим формировании сигналов управления, по меньшей мере, одним исполнительным устройством грузоподъемного крана, направленных на предотвращение превышения этим параметром допустимого значения. Дополнительно, путем анализа величин и/или изменений параметров работы грузоподъемного крана, выявляют и запоминают предысторию работы грузоподъемного крана, которая привела к формированию указанных сигналов управления, направленных на предотвращение превышения упомянутым параметром допустимого значения, а порядок формирования сигналов управления после предотвращения указанного превышения устанавливают в зависимости от этой предыстории. Изобретение обеспечивает повышение безопасности работы грузоподъемного крана и удобства управления краном. 15 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 1999 |

|

RU2151732C1 |

| СИСТЕМА УПРАВЛЕНИЯ БОЛЬШЕГРУЗНЫМ КРАНОМ | 1997 |

|

RU2129524C1 |

| КРАНОВОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1989 |

|

RU2093452C1 |

| US 5730305 А, 24.03.1998 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЫСОТЫ ПОДЪЕМА КРЮКА СТРЕЛОВОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2096307C1 |

| RU 2004115436 А, 10.03.2005. | |||

Авторы

Даты

2007-08-27—Публикация

2005-10-31—Подача