Изобретение относится к области машиностроения и может быть использовано в системах контроля, защиты и управления грузоподъемных машин, в которых реализован обмен информационными и управляющими сигналами между ее составными частями, в том числе расположенными на стреле, стреловом или грузовом полиспасте или на крюковой подвеске.

Известна система контроля, защиты и управления грузоподъемной машины, содержащая электронный блок с элементами приема и передачи данных (центральный модуль), к которому при помощи отдельных проводов подключены N аналоговых датчиков (датчик угла наклона стрелы, датчик азимута, датчик длины стрелы крана и т.д.), М дискретных датчиков (концевые выключатели предельного подъема грузозахватного органа, барабана лебедки и т.д.) и исполнительный модуль-блок [1, 2].

Подключение каждого датчика и исполнительного блока к электронному блоку отдельными проводами приводит к наличию большого количества электрических соединений на машине, что приводит к снижению надежности и увеличению трудоемкости монтажа и ремонта его электрооборудования.

Известна также электронная система контроля, защиты и управления грузоподъемной машины, в состав которой входят электронные блоки и датчики, содержащие информационно-измерительные и информационно-управляющие блоки, оснащенные приемопередатчиками ультразвукового, радиочастотного или оптического излучения [3].

В этой системе, благодаря применению беспроводной передачи данных, сокращается количество электрических соединений с соответствующим снижением трудоемкости монтажа системы на машине и повышением ее надежности.

Однако каналы беспроводной передачи данных подвержены воздействию внешних помех, что приводит к снижению надежности работы системы.

Наиболее близкой к предложенной является система контроля, защиты и управления (система безопасности) грузоподъемной машины, содержащая отдельные модули (составные части) системы, представляющие собой электронные блоки и датчики, соединенные между собой через кабельный барабан и содержащие информационно-измерительные или информационно-управляющие блоки, блоки формирования и блоки приема последовательных цифровых сигналов, а также блоки сопряжения этих сигналов с объединяющей эти модули однопроводной линией связи [4].

Обмен информацией между отдельными модулями (блоками и датчиками) в этой системе осуществляется по одному проводу - по мультиплексной линии связи. Сокращение линий связи до одного провода (без учета цепей питания) позволяет, по сравнению с системами, в которых используются многопроводные линии связи, повысить надежность и удобство монтажа электрооборудования на машине, а для стрелового грузоподъемного крана - увеличить максимально возможное выдвижение стрелы (за счет снижения требований к кабельному барабану), а по сравнению с системами, использующими беспроводную передачу данных, повысить надежность передачи данных за счет исключения влияния внешних помех.

Однако наличие проводной линии связи по-прежнему ухудшает технические характеристики системы.

Техническими результатами, на достижение которых направлено предложенное техническое решение, является повышение надежности электронной системы контроля, защиты и/или управления грузоподъемной машины, повышение удобства ее монтажа на машине и упрощение технического обслуживания, а для грузоподъемной машины типа стрелового грузоподъемного крана с телескопируемой стрелой - исключение ограничений на максимально возможное выдвижение телескопической стрелы.

В электронной системе грузоподъемной машины, выполненной на основе одного или нескольких микроконтроллеров с возможностью реализации функций контроля, и/или управления, и/или защиты грузоподъемной машины и состоящей из двух или более составных частей, представляющих собой электронные блоки, и/или пульты управления, и/или датчики, и/или исполнительные устройства, по меньшей мере, одна из которых содержит блок передачи сигналов, а другая содержит блок приема сигналов, указанные технические результаты достигаются тем, что блок передачи сигналов выполнен с возможностью передачи этих сигналов на грузовой, или стреловой, или вантовый, или несущий, или тяговый, или монтажный стальной канат, или иной металлический элемент грузоподъемной машины, а блок приема сигналов выполнен с возможностью приема сигналов с указанного каната или металлического элемента грузоподъемной машины.

Дополнительно, для достижения этих технических результатов, по меньшей мере, одна составная системы часть системы может быть размещена на стреле, или на грузозахватном органе, или на полиспасте, или на канатах грузоподъемной машины. При этом составные части системы, выполненные в виде датчиков, могут включать в себя датчик нагрузки, угла поворота, длины и наклона стрелы и другие датчики. Составные части, выполненные в виде исполнительных устройств, могут содержать силовые электрические или электрогидравлические устройства, а составные части, выполненные в виде электронных блоков, реализованы в виде программируемых информационно-управляющих контроллеров и/или панелей оператора.

По меньшей мере, одна составная часть системы, для достижения указанных технических результатов, может содержать преобразователь энергии сигнала в стальном канате в напряжение питания этой составной части системы.

Кроме того, с целью достижения этих технических результатов, блоки передачи и приема сигналов выполнены, в частности, с возможностью передачи и приема частотных или последовательных цифровых сигналов и могут содержать соответственно:

- генератор и приемник токов высокой частоты, на выходе и входе которых установлены трансформаторы, магнитопровод которых охватывает стальной канат или иной металлический элемент грузоподъемной машины, использующийся в качестве среды передачи сигналов;

- генератор и приемник напряжения высокой частоты, выход и вход которых непосредственно или через дополнительные согласующие контактные или бесконтактные устройства соединены со стальным канатом или иным металлическим элементом грузоподъемной машины, используемым в качестве линии связи;

- ультразвуковой передатчик и ультразвуковой приемник, выполненные с обеспечением их акустического контакта со стальным канатом или иным металлическим элементом грузоподъемной машины, использующимся для обмена сигналами.

Использование в электронной системе грузоподъемной машины указанных отличительных признаков обеспечивает возможность реализации функций контроля, защиты и/или управления грузоподъемной машины без использования как проводных, так и беспроводных линий передачи данных между ее составными частями. Передача этих данных по стальному канату или по иным металлическим элементам грузоподъемной машины позволяет избежать как прокладки проводных линий связи между составными частями системы, так и организации специальных беспроводных каналов связи - радиоканалов, каналов оптической связи и т.д., сложных в реализации и подверженных влиянию внешних помех.

Благодаря этому обеспечивается достижение необходимых технических результатов.

Из уровня техники неизвестна передача сигналов в электронных системах контроля, защиты и/или управления грузоподъемных машин между отдельными составными частями этих систем по стальному канату или по металлоконструкциям этих машин.

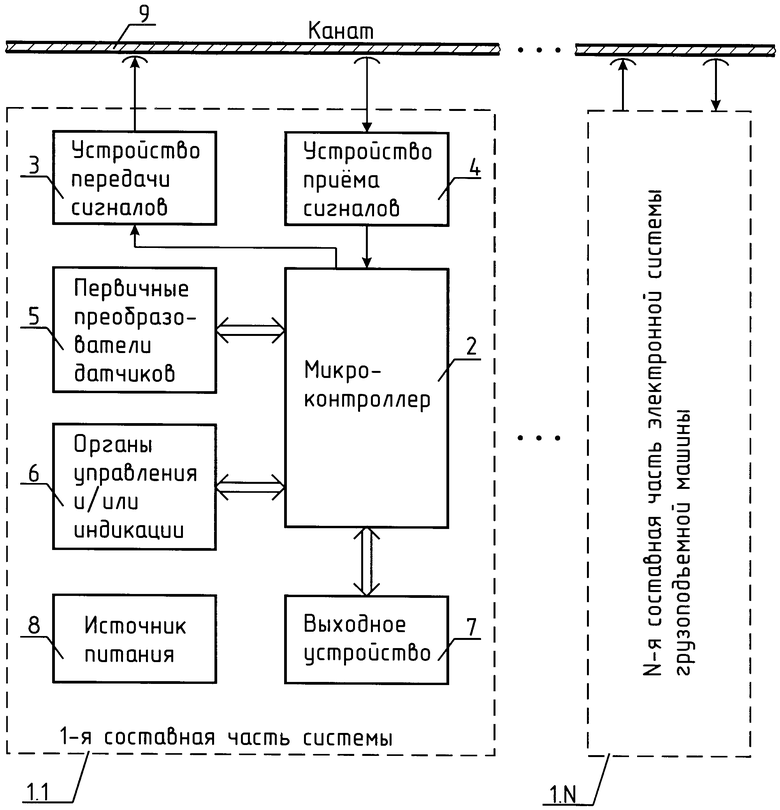

На чертеже представлена функциональная схема электронной системы контроля, защиты и/или управления грузоподъемной машины.

Система состоит из N отдельных составных частей (модулей, компонентов системы и т.д.) 1.1-1.N, представляющих собой электронные блоки, пульты управления, датчики, исполнительные и другие устройства.

Конкретный набор составных частей и их конструкция определяются при проектировании системы в зависимости от конструкции конкретной грузоподъемной машины и задач, решаемых этой системой. Часть модулей (составных частей) системы может быть расположена на стреле, на грузозахватном органе, на полиспасте, на канатах и на иных конструктивных элементах грузоподъемной машины.

Одна или несколько составных частей системы реализованы на основе микроконтроллера 2, программа которого, записанная в его постоянном запоминающем устройстве при проектировании системы, определяет реализуемые им функции.

Каждая составная часть системы, в общем случае, кроме микроконтроллера 2, может содержать соединенные с ним устройства передачи 3 и приема 4 сигналов, первичные преобразователи датчиков 5, органы управления и/или индикации 6, выходное устройство 7 и источник питания 8.

Отдельные указанные устройства в отдельных составных частях 1.1-1.N системы могут отсутствовать. Эти составные части системы могут также содержать дополнительные устройства, условно не показанные на чертеже (например, запоминающее устройство регистратора параметров, часы реального времени и т.д.).

Устройства передачи и приема сигналов 3, 4 содержат, в частности, генератор и усилитель сигналов тока или напряжения и взаимодействуют с канатом 9. Выход генератора устройства передачи сигналов 3 может быть подключен к обмотке трансформатора, магнитопровод которого охватывает канат 9. В этом случае обмотка другого трансформатора, магнитопровод которого также охватывает канат 9, подключена к входу устройства приема сигналов 4 в другой составной части 1.1-1.N системы. В этом случае канат 9 играет роль объемного витка всех взаимодействующих с ним трансформаторов и используется в качестве канала передачи данных, в общем случае мультиплексного.

Канат 9 может использоваться также в качестве линии связи при подаче на него электрического напряжения. В этом случае выход генератора и вход приемника напряжения высокой частоты, входящие в состав устройств передачи и приема сигналов 3, 4 различных составных частей 1.1-1.N системы, соединены со стальным канатом 9 непосредственно или через дополнительные согласующие контактные или бесконтактные устройства. Непосредственное электрическое соединение возможно при неподвижном канате. В противном случае используется токосъемник или дополнительное согласующее устройство для передачи напряжения на движущийся канат и съема напряжения с него, например, емкостного типа.

Отдельные части каната могут быть заземлены. Это приводит к снижению амплитуды принимаемого сигнала, что не имеет принципиального значения, поскольку уменьшение амплитуды компенсируется усилителями, входящими в состав устройств приема сигналов 4.

Для передачи данных между составными частями 1.1-1.N системы может также использоваться ультразвук. В этом случае устройства передачи и приема сигналов 3, 4 соответствующих составных частей системы оснащаются ультразвуковыми передатчиками и приемниками, например, пьезокерамического типа, имеющими акустический контакт со стальным канатом.

Вместо каната 9 для передачи сигналов в системе может использоваться другой металлический элемент грузоподъемной машины - ее стрела, мачта, башня, оттяжка и т.д., что не имеет принципиального значения.

Первичные преобразователи 5 выполнены с возможностью контроля нагрузки, пространственного положения и других параметров грузоподъемной машины. Они используются для реализации датчика угла наклона стрелы, датчика длины стрелы, датчика (датчиков) усилия или давления, датчика азимута, концевых выключателей предельной высоты подъема грузозахватного органа и других датчиков, установка которых предусматривается конструкцией грузоподъемной машины и задачами, решаемыми электронной системой. В частности, первичными преобразователями 5 датчиков длины стрелы и азимута могут быть потенциометры, подключенные к микроконтроллеру 2 непосредственно или через аналого-цифровые преобразователи, первичный преобразователь датчика угла наклона может быть выполнен на основе акселерометра, первичные преобразователи датчиков усилия и давления - в виде тензометрических мостов и т.д.

Органы управления и/или индикации 6 могут быть выполнены в виде набора жидкокристаллических или светодиодных индикаторов, кнопок, клавиш, рукояток и рычагов управления (в частности, джойстиков). Органы управления могут быть не только электрически подключены к микроконтроллеру 2, но и механически соединены с приводами грузоподъемной машины, например с управляющими элементами ее гидравлических приводов.

Выходное устройство 6 может быть выполнено в виде набора электронных силовых ключей, набора электромагнитных реле, а также электрогидравлических или электромеханических приводов. В последнем случае соответствующая составная часть 1.1-1.N системы является, по существу, исполнительным устройством системы.

Каждая составная часть 1.1-1.N системы может иметь либо централизованное питание от бортовой сети машины, либо автономное питание от источника 8, выполненного в виде аккумулятора или гальванической батареи.

Маломощные составные части системы, например датчики, могут быть запитаны от энергии, передаваемой по канату 9 или по иному металлическому элементу грузоподъемной машины, получаемой от устройства передачи сигналов 3. В этом случае в состав источника питания 8 включается преобразователь напряжения на канате 9 или на ином металлическом элементе грузоподъемной машины, или протекающего по нему тока, в напряжение питания микроконтроллера 2 и иных составных устройств этой составной части электронной системы. Такой преобразователь может быть выполнен, в частности, в виде импульсного повышающего преобразователя напряжения.

Для обмена информацией между составными частями 1.1-1.N системы может использоваться частотное или широтно-импульсное кодирование сигнала с высокочастотной несущей, передача информации в цифровом последовательном коде и т.д. Необходимый протокол обмена реализуется микроконтроллером 2 с использованием его программных и аппаратных средств, например интерфейса UART, CAN и т.д.

Электронная система контроля, защиты и/или управления грузоподъемной машины работает следующим образом.

Перед началом работы грузоподъемной машины оператор с помощью органов управления 6 вводит в соответствующий микроконтроллер 2 параметры и режимы работы грузоподъемной машины. К ним относятся параметры конфигурации рабочего оборудования (кратность запасовки грузового полиспаста, вид стрелового оборудовании и т.д.), параметры опорного контура, ограничения пространственного положения машины (параметры координатной защиты) и т.д. При необходимости введенные параметры передаются в другие составные части системы по их запросу.

В памяти микроконтроллеров 2 составных частей 1.1-1.N системы содержатся программы работы как каждой составной части системы, так и системы в целом, а также параметры предельно-допустимых значений рабочих параметров грузоподъемной машины, в том числе максимально допустимые значения нагрузки, температуры и давления рабочей жидкости в гидросистеме, угловой скорости двигателя и т.д.

Первичные преобразователи 5 датчиков осуществляют измерение рабочих параметров грузоподъемной машины, включая контроль положения его грузоподъемного (стрелового оборудования). При необходимости эти параметры отображаются с помощью органов индикации 6, реализуя соответствующие контрольные функции системы.

Одна из составных частей 1.1-1.N системы, например программируемый информационно-управляющий контроллер или панель оператора, выполняет функции ведущего устройства системы, ее микроконтроллер 2, содержащий в своей памяти программу работы всей электронной системы, с помощью устройств передачи и приема сигналов 3, 4 поочередно формирует запросы на получение данных о параметрах работы грузоподъемной машины от первичных преобразователей 5 других составных частей системы. Эти запросы в виде последовательных цифровых сигналов, содержащие адрес составной части системы, к которой обращается ведущее устройство, передаются по канату 9 или по иному металлическому элементу грузоподъемной машины.

Микроконтроллер каждой составной части, после приема запроса устройством приема сигналов 4, сравнивает принятый адрес с собственным адресом и, в случае совпадения, через устройство передачи сигналов 3 передает по канату или по иному металлическому элементу грузоподъемной машины информацию с первичных преобразователей датчиков 5.

В итоге в составной части системы, выполняющей функции ведущего устройства системы, содержится вся информация о параметрах и режимах работы грузоподъемной машины, необходимая для реализации функций ее контроля, защиты и управления.

Управление грузоподъемной машиной может осуществляться с помощью органов управления 6 и выходных устройств 7. В этом случае микроконтроллер 2 формирует сигналы управления приводами машины, обеспечивая заданные характеристики плавности и точности управления подъемом/опусканием груза, поворотом платформы грузоподъемной машины и т.д.

Управление машиной может осуществляться также в ручном режиме, например с помощью органов управления (рычагов, механически связанных с управляющими элементами гидравлических распределителей, приводов машины). В этом случае задача системы заключается в блокировании, в случае необходимости, управляющих воздействий оператора на органы ручного управления выходным устройством 7, выполненным, например, в виде электрогидравлического клапана разгрузки.

После получения информации от первичных преобразователей датчиков 5 всех составных частей системы, микроконтроллер 2 ведущего устройства (информационно-управляющего контроллера или панели оператора), с использованием математической модели машины определяет ее текущую нагрузку и положение его грузоподъемного (стрелового) оборудования.

Допустимые режимы нагружения в виде грузовых характеристик машины хранятся в памяти микроконтроллера 2. Параметры зоны допустимых значений положения грузоподъемного (стрелового) оборудования машины, введенные оператором при задании параметров координатной защиты при помощи органов управления 6, также хранятся в памяти микроконтроллера 2.

Далее микроконтроллер 2 осуществляет сравнение фактического нагружения грузоподъемной машины с предельно-допустимым, а также сравнение фактического положения грузоподъемного оборудования с зоной допустимых положений, заданных при введении координатной защиты. Одновременно осуществляется сравнение текущих значений давления в системе смазки двигателя, температуры и давления рабочей жидкости в гидросистеме, угловой скорости двигателя и других параметров машины с их предельно-допустимыми величинами.

Далее, в зависимости от результатов указанных сравнений, микроконтроллер 2 осуществляет либо ограничение управляющих воздействий оператора, поступающих с органов управления 6, либо блокирует управляющие воздействия оператора, формируемые в ручном режиме, с помощью выходных устройств 7.

Благодаря этому в описанной электронной системе реализуются функции защиты и управления грузоподъемной машины. Одновременно микроконтроллер 2 с помощью органов индикации 6 осуществляет отображение наиболее важных параметров работы грузоподъемной машины, реализуя функцию контроля ее работы.

Система может также реализовывать ограниченный набор функций. Например, только функции контроля. В простейшем случае, когда используется обмен информацией между двумя составными частями системы, вместо последовательных цифровых сигналов по канату или по иной металлической составной части грузоподъемной машины может передаваться частотно-модулированный сигнал, сигнал с широтно-импульсной модуляцией и т.п.

В данном описании схематично приведены лишь частные варианты реализации предложенной электронной системы грузоподъемной машины. Изобретение охватывает другие возможные варианты ее исполнения и их эквиваленты без отступления от сущности изобретения, изложенной в его формуле.

Изобретение относится к области машиностроения и может быть использовано в системах контроля, защиты и управления грузоподъемных машин, в частности в системах управления и защиты от перегрузок и повреждения стреловых грузоподъемных кранов. Электронная система грузоподъемной машины содержит, по меньшей мере, один микроконтроллер с возможностью реализации функций контроля, защиты и управления грузоподъемной машины и отдельные составные части, представляющие собой электронные блоки, пульты управления, датчики и/или исполнительные устройства. Обмен информации между отдельными составными частями этой системы осуществляется по грузовому, стреловому, вантовому, несущему, тяговому или монтажному стальному канату. Для осуществления обмена информацией по канату, блоки передачи и приема сигналов отдельных составных частей системы содержат, в частности, генераторы и приемники токов высокой частоты, на выходе и входе которых установлены трансформаторы, магнитопровод которых охватывает стальной канат, либо канат используется в качестве линии передачи данных. Изобретение обеспечивает повышение надежности электронной системы контроля, защиты и/или управления грузоподъемной машины, повышение удобства ее монтажа на машине и упрощение технического обслуживания. 7 з.п. ф-лы, 1 ил.

1. Электронная система грузоподъемной машины, выполненная на основе, по меньшей мере, одного микроконтроллера с возможностью реализации функций контроля, и/или управления, и/или защиты грузоподъемной машины и состоящая из двух или более составных частей, представляющих собой электронные блоки, и/или пульты управления, и/или датчики, и/или исполнительные устройства, причем, по меньшей мере, одна из составных частей системы содержит блок передачи сигналов, а другая содержит блок приема сигналов, отличающаяся тем, что указанный блок передачи сигналов выполнен с возможностью передачи этих сигналов на грузовой, или стреловой, или вантовый, или несущий, или тяговый, или монтажный стальной канат, или металлический элемент грузоподъемной машины, а блок приема сигналов выполнен с возможностью приема сигналов с указанного каната или металлического элемента грузоподъемной машины.

2. Система по п.1, отличающаяся тем, что, по меньшей мере, одна ее составная часть размещена на стреле, или на грузозахватном органе, или на полиспасте, или на канатах грузоподъемной машины.

3. Система по п.1, отличающаяся тем, что составные части системы, выполненные в виде датчиков, включают в себя, в частности, датчик нагрузки, и/или угла поворота, и/или длины, и/или наклона стрелы, при этом составные части, выполненные в виде исполнительных устройств, содержат силовые электрические или электрогидравлические устройства, а составные части, выполненные в виде электронных блоков, реализованы в виде, по меньшей мере, одного программируемого информационно-управляющего контроллера и/или, по меньшей мере, одной панели оператора.

4. Система по п.1, отличающаяся тем, что блоки передачи и приема сигналов выполнены с возможностью передачи и приема частотных или последовательных цифровых сигналов.

5. Система по п.4, отличающаяся тем, что блоки передачи и приема сигналов содержат, соответственно, генератор и приемник токов высокой частоты, на выходе и входе которых установлены трансформаторы, магнитопровод которых охватывает стальной канат или металлический элемент грузоподъемной машины, использующийся для обмена сигналами.

6. Система по п.4, отличающаяся тем, что блоки передачи и приема сигналов содержат, соответственно, генератор и приемник напряжения высокой частоты, выход и вход которых непосредственно или через дополнительные согласующие контактные или бесконтактные устройства соединены со стальным канатом или металлическим элементом грузоподъемной машины, используемым в качестве линии связи.

7. Система по п.4, отличающаяся тем, что блоки передачи и приема сигналов содержат ультразвуковой передатчик и ультразвуковой приемник, выполненные с обеспечением их акустического контакта со стальным канатом или металлическим элементом грузоподъемной машины, использующимся для обмена сигналами.

8. Система по любому из пп.1-6, отличающаяся тем, что, по меньшей мере, ее одна составная часть содержит преобразователь энергии сигнала в стальном канате в напряжение питания этой составной части.

| RU 2007110865 А, 27.09.2008 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРАТНОСТИ ЗАПАСОВКИ ПОЛИСПАСТА | 2006 |

|

RU2341445C2 |

| RU 2006136395 А, 27.04.2008 | |||

| СПОСОБ ОБМЕНА ИНФОРМАЦИЕЙ МЕЖДУ МОДУЛЯМИ СИСТЕМЫ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И СИСТЕМА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2002 |

|

RU2251524C2 |

Авторы

Даты

2010-12-10—Публикация

2009-07-13—Подача