Изобретение относится к оборудованию для изготовления изделий из композиционных материалов методом "мокрой" намотки и может быть использовано в различных отраслях промышленности.

Известны устройства для изготовления изделий методом "мокрой" намотки (патент РФ №1556008, а.с. №645844, а.с. №656862, а.с. №691311, которое принято за прототип). Устройство - прототип содержит смонтированную на станине оправку, каретку с установленными на ней шпулярником, консолью с головкой нитераскладчика, пропиточной ванной, механизмом натяжения, измерителем натяжения наматываемой ленты. Указанные устройства, в том числе прототип, не позволяют изготавливать изделия со сложной схемой армирования (например, типа "Кокон") с высокими физико-механическими, теплофизическими характеристиками материала намотанных изделий.

Технической задачей изобретения является расширение технологических возможностей устройства, включая контроль и регулирование параметров намотки.

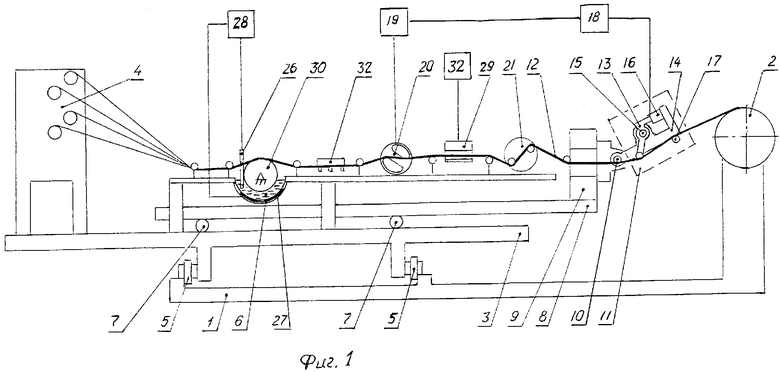

Технический результат достигается тем, что в устройстве, содержащем смонтированную на станине оправку, каретку с установленными на ней шпулярником, консолью с головкой нитераскладчика, пропиточной ванной, механизмом натяжения, измерителем натяжения наматываемой ленты, механизм натяжения выполнен в виде двух соединенных между собой сегментов с цилиндрическими рабочими поверхностями и установлен после пропиточной ванны, измеритель натяжения установлен на головке нитераскладчика, подвижно соединен с ней и выполнен в виде двух подвижно соединенных между собой кронштейнов, между которыми установлен тензодатчик, при этом на пропиточной ванне установлены датчик температуры связующего и нагревательный элемент, после пропиточной ванны - отжимное устройство, механизм натяжения и датчик содержания связующего в ленте (степени пропитки ленты). При этом устройство может быть снабжено компенсатором кратковременных изменений натяжения ленты, выполненным в виде параллельных роликов, концы которых закреплены в двух дисках с осями для их крепления, одна из которых соединена через спиральную пружину с корпусом компенсатора, а отжимное устройство может быть выполнено в виде ножей и плиты.

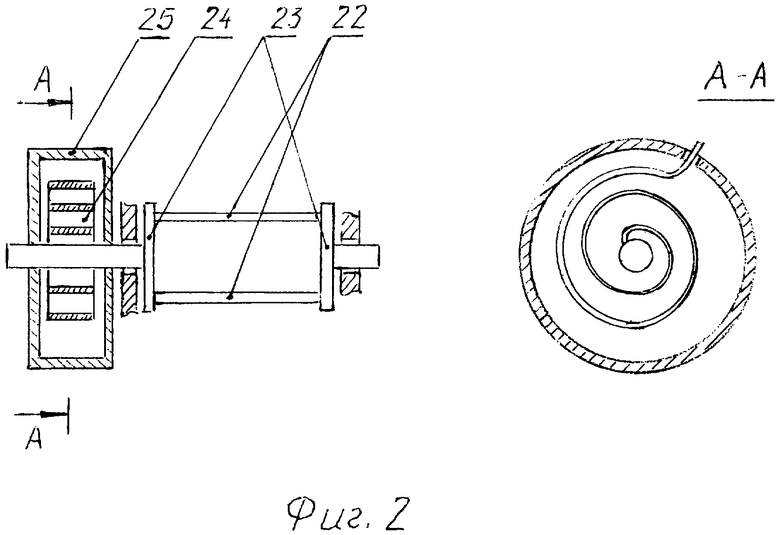

Сущность предлагаемого устройства поясняется чертежами, представленными на фиг.1, 2.

На фиг.1 изображен общий вид устройства для изготовления изделий из композиционных материалов методом намотки.

На фиг.2 изображен общий вид компенсатора кратковременных изменений натяжения ленты.

Устройство содержит станину 1, оправку 2, каретку 3 со шпулярником 4, установленную на роликах 5, пропиточную ванну 6. Перпендикулярно оси оправки 2 на роликах 7 размещена консоль 8, на которой установлена головка 9 нитераскладчика с роликом 10. Измеритель 11 натяжения ленты 12 подвижно закреплен на ролике 10 и включает в себя два кронштейна 13, 14, подвижно соединенные между собой через ролик 15, тензодатчик 16, укладывающий ролик 17. Тензодатчик 16 одним концом закреплен на кронштейне 14, другим упирается в кронштейн 13. Выход тензодатчика 16 соединен с блоком 18 измерения и регулирования натяжения ленты, который через электродвигатель с редуктором 19 управляет механизмом 20 натяжения. Механизм натяжения состоит из двух соединенных с зазором между собой сегментов с цилиндрическими рабочими поверхностями. Компенсатор 21 кратковременных изменений натяжения ленты выполнен в виде параллельных роликов 22, концы которых закреплены в двух дисках 23 с осями для их крепления. Ось одного диска соединена через пружину 24 с корпусом 25. На пропиточной ванне 6 установлены датчик 26 температуры связующего и нагревательный элемент 27, соединенные через блок 28 измерения и регулирования температуры связующего. Датчик 29 содержания связующего в ленте 12, пропитанной на вращающемся барабане 30, соединен с измерителем 31. Отжимное устройство 32 выполнено в виде параллельных ножей и отжимной плиты и настраивается по показаниям измерителя 31.

Значительное влияние на физико-механические, теплофизические характеристики материала готовых изделий, т.е. на качество изделий, получаемых методом "мокрой" намотки, оказывают технологические параметры процесса намотки: натяжение наматываемой ленты, степень ее пропитки связующим, температура связующего в пропиточной ванне, причем эти параметры оказывают также определенное влияние друг на друга. Так, отсутствие или неточные (неправильные) измерение и регулирование величины натяжения ленты приводят к снижению прочности материала готового изделия на величину до 30%. Например, для максимальной реализации в материале готового изделия прочностных свойств наматываемого материала натяжение при намотке для нитей (жгутов) органоволокна типа СВМ должно быть равным 0,1-0,15 разрывной нагрузки, для нитей (жгутов) стекловолокна типа ВМПС равным 0,08-0,1 разрывной нагрузки. Кроме того, для максимальной реализации прочностных свойств наматываемого материала в готовом изделии со сложной схемой армирования важной является не только величина натяжения ленты, но и место приложения воздействия, управляющего этой величиной. При "мокром" методе намотки натяжение ленты должно создаваться после пропиточной ванны. Правильное (точное) измерение величины натяжения ленты требует размещения измерителя натяжения непосредственно перед оправкой, т.е. на головке нитераскладчика, т.к. все элементы нитетракта создают дополнительное натяжение. Выполнение указанных условий обеспечивает, кроме повышения уровня реализации прочности наматываемого материала в готовом изделии, и более равномерную и качественную пропитку ленты связующим. Содержание связующего в ленте в определяющей мере зависит от температуры связующего в пропиточной ванне, которая, в свою очередь, определяет вязкость связующего. Установлено, что оптимальной для эпоксидных связующих типа ЭДТ-10, УП2217 является температура 60±5°С. Зависимость большинства характеристик (плотности, пористости, прочности, теплофизических характеристик) от степени пропитки ленты связующим требует осуществления контроля содержания связующего в ленте. Установлено, что при намотке изделий органоволокном СВМ оптимальным значением содержания связующего является 40-45%, для стекловолокна ВМПС - 18-24%.

Устройство работает следующим образом.

Сформированная из сходящих со шпулярника 4 жгутов лента 12 проходит через пропитывающий барабан 30 ванны 6, отжимное устройство 32, механизм натяжения 20, датчик 29 содержания связующего, компенсатор 21, головку 9 нитераскладчика, измеритель 11 натяжения ленты и с раскладывающего ролика 17 поступает на оправку 2. Укладка ленты на оправку осуществляется согласованным (по программе) движением каретки 3, консоли 8, головки 9 нитераскладчика и вращением оправки 2. Механизм 20 натяжения поддерживает натяжение ленты на величине, заданной блоком 18, компенсатор 21 сглаживает кратковременные изменения натяжения ленты. Необходимая температура связующего поддерживается нагревательным элементом 27 на уровне, заданном блоком 28. Содержание связующего в ленте задается отжимным устройством 32 по показаниям измерителя 31.

Точность измерения натяжения ±3%, точность регулирования натяжения ±5%, точность регулирования температуры связующего ±3%, точность измерения содержания связующего в ленте ±2%.

Таким образом, расширение технологических возможностей устройства позволяет существенно повысить качество изготовления изделий из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделия из композиционных материалов методом намотки | 2021 |

|

RU2770527C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2209731C2 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

| Устройство для мокрой намотки | 1978 |

|

SU691311A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

| Устройство для намотки торовых оболочек | 1990 |

|

SU1708737A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

Изобретение относится к оборудованию для изготовления изделий из композиционных материалов методом мокрой намотки и может быть использовано в различных отраслях промышленности. Устройство для изготовления изделий из композиционных материалов методом намотки содержит смонтированную на станине оправку, каретку с установленными на ней шпулярником, консолью с головкой нитераскладчика, пропиточной ванной, механизмом натяжения и измерителем натяжения наматываемой ленты. Механизм натяжения выполнен в виде двух соединенных между собой сегментов с цилиндрическими рабочими поверхностями и установлен после пропиточной ванны. Измеритель натяжения установлен на головке нитераскладчика, подвижно соединен с ней и выполнен в виде двух подвижно соединенных между собой кронштейнов, между которыми установлен тензодатчик. На пропиточной ванне установлены датчик температуры и нагревательный элемент. После пропиточной ванны установлены отжимное устройство, механизм натяжения и датчик содержания связующего в ленте. Изобретение обеспечивает контроль регулирования параметров намотки ленты. 1 з.п. ф-лы, 2 ил.

| Устройство для мокрой намотки | 1978 |

|

SU691311A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2209731C2 |

| Система автоматического регулирования технологических параметров при намотке изделий из композиционных материалов | 1984 |

|

SU1198482A2 |

| Установка для изготовления профильных изделий из волокнистого полимерного материала | 1980 |

|

SU952650A1 |

| US 5160562 А, 03.11.1992 | |||

| US 4494436 А, 22.01.1985 | |||

| ЦЫПЛАКОВ О.Г | |||

| Научные основы технологии композиционно-волокнистых материалов | |||

| - Пермь: Пермское книжное издательство, т.1, с.53-61. | |||

Авторы

Даты

2008-04-20—Публикация

2006-05-02—Подача