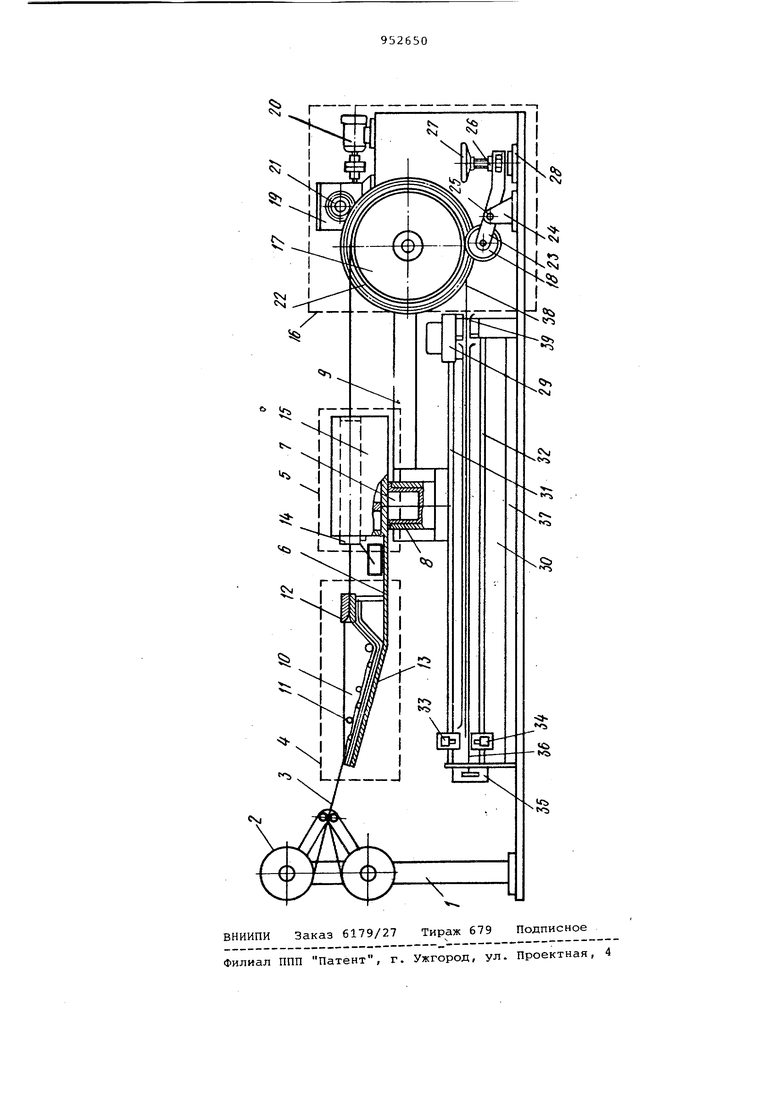

ной фильерой 12, имеющей суживающий ся к выходу канал, в котором происходит отжим излишков связующего и удаление воздушных включений, и нагревателя 13, расположенного под ванной. Формующее устройство 5 расположено на платформе 6 на некотором расстоянии от фильеры 12 и со|держит разъемную формующую, фильеру 14. Фильера 14 помещена в теплоизолированный корпус 15, содержащий нагревательные элементы (не показаны) , секционированные по длине фильеры, что позволяет получать различные зоны температуры в канале фильеры. ,, За формующим устройством на некотором расстоянии расположено тянущее устройство 16, представляющее собой два контактирующих между собой барабана разных диаметров расположенных друг над другом, верхний большой ведущий 17, а нижний меньший - ведомый 18. Ведущий барабан 17 установлен консольно на оси с возможностью вращения от при вода, состоящего из редуктора 19 и электродвигателя 20 постоянного то ка, через шестерню 21, установленн на валу редуктора и сопряженную с зубчатым колесом 22, закрепленным на барабане 17. Прижимной ведомый барабан 18 встроен в вилке рычага 23, установленного на опоре 24 посредством оси 25 с возможностью по рота вокруг-нее. Другое плечо рыча га 23 подвижно соединено с гайкой расположенной на винте 27, установ ленном на неподвижной опоре 28, закрепленной на раме 9. Отрезное 29 и приемное 30 устройства расположены под формующим и пропиточным 4 устройствами. Отрезное устройство 29 выполнено гильотинного типа с пневматическим, либо электрическим приводом. Отбор ное устройство 30 содержит направляющие 31 и 32, на которых подвижно закреплены датчики-фотоэлементы 33 и 34, ;опрокидыватель 35, соединенный с желобом 36, и бункер 37 для приема готовых изделий. Направ ляющие 31 и 32 и соответственно фо тоэлементы 33 и 34 установлены под углом к желобу 36 для удобства сталкивания с него отрезанного издеЛия 38. Устройство 29 имеет губки 39. Установка работает следующим образом.. Сматываемый с бобин 2 волокнистый наполнитель 3 .пропускают через пропиточное устройство 4 f-.между от клоняющими валиками 11,.отжимную разъемную фильеру 12, формующую, фильеру 14, затем вокруг большого ведущего барабана 17, на котором з крепляют наполнитель при помощи ведомого прижимного барабана 18 путем прижатия им наполните ш к ведущему барабану. Прижатие осуществляется при помощи вращения матховика винта 27, который передвигает гайку 26 совместно с рычагом 23, на котором установлен прижимной барабан 18. Закрепив наполнитель, включают обогрев ванны 10 и фильеры 14. После достижения заданной температуры в ванну 10 заливают термореактивное связующее и включают привод тянущего устройства 16, которое осуществляет протягивание пропитанного связующим наполнителя 3 через обогреваемую формующую фильеру 14. При прохождении через фильеру 14 пропитанный наполнитель прогревается и приобретает окончательную форму за счет отверждения и полимеризации связующего. При выходе из тянущего устройства отвер.жденный конец изделия 38 направляют меж-ду направляющими губками 39 отрезного устройства 29. Далее изделие продвигается по желобу 36 отборочного устройства 30. При достижении изделием датчиков 33 и 34,- установленных на заданном (в зависимости от необходимой длины изделия) расстояния от отрезного устройства 29, они дают отрезному устройству команду на срабатывание, после-чего опрокидыватель 35 поворачивает желоб 36 и отрезанные изделия попадают в бункер 37,откуда они по мере накопления поступают на операции последующей обработки .1. Использование предлагаемой установки позволяет обеспечить соосность формующего тракта, что повышает качество изготавливаемого профиля.. Формула изобретения Установка для изготовления профильных изделий из волокнистого полимерного материала методом протяжки, содержащая шпулярник, пропиточную ванну, формующую фильеру, тянущее, отрезное и отборочное устройства, отличающаяся тем, что, с целью повышения качества изделия за счет обеспечения самоустановки формующего тракта, пропиточная ванна и формующая фильера смонти-. рованы на платформе, установленной с возможностью поворота на вертикальной оси. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 361093, кл. В 29 G 7/00, 1971. 2.Авторское свидетельство СССР 629078, кл. В 29 G 7/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления профильных изделий из композиционных материалов | 1983 |

|

SU1142301A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2024 |

|

RU2837067C1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2024 |

|

RU2838275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

| Автоматическая линия заготовки мерных изделий | 1990 |

|

SU1808803A1 |

| КОМПОЗИТНАЯ АРМАТУРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522641C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

Авторы

Даты

1982-08-23—Публикация

1980-08-04—Подача