Изобретение относится к технологии изготовления деталей из композиционных материалов (КМ), а именно оболочек для силовых конструкций, преимущественно деталей сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

Повышенные требования к эрозионной стойкости и прочности материала деталей газового тракта сопловых блоков РДТТ обусловили применение углеродной ткани в качестве армирующего наполнителя КМ. Такой наполнитель обладает высокой эрозионной стойкостью и низкой деформацией, что необходимо для надежной работы газового тракта соплового блока.

Известен способ изготовления деталей из композиционных материалов, включающий кольцевую намотку ленты из пропитанной связующим углеродной ткани на оправку, отверждение в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета углеродной ткани через эластичную диафрагму (см. И.М.Буланов, В.В.Воробей. "Технология ракетных и аэрокосмических конструкций из композиционных материалов". М., 1998, с.146-148) - прототип.

Отверждение пакета пропитанной связующим углеродной ткани в гидроклаве, с применением эластичной диафрагмы, является одним из самых совершенных технологических процессов.

Эластичная диафрагма обеспечивает необходимую герметичность и плотный контакт с материалом в процессе отверждения.

Однако применение известного способа показало, что после отверждения на наружной поверхности пакета исходного материала, нанесенного на оправку, имеются дефекты в виде гофр, которые могут быть значительными.

Кроме того, препарация показала, что структура материала пакета неоднородная, в материале заготовки имеются искривления слоев, переходящие на внутреннюю поверхность пакета, на которой в этих зонах имеются участки с не просматриваемой текстурой материала, заполненные связующим.

Выяснено, что дефекты образуются в процессе отверждения пропитанной связующим углеродной ткани (при нагреве под давлением и последующем охлаждении).

Установлено, что одним из факторов, приводящих к появлению указанных дефектов, является недостаточная жесткость резины эластичной диафрагмы, причем величина жесткости неодинакова по поверхности, как по образующей, так и по периметру диафрагмы.

Это подтверждается тем, что на внутренней поверхности эластичной диафрагмы после завершения процесса отверждения имеются вмятины в местах, соответствующих гофрам на наружной поверхности пакета материала.

Наличие дефектов в виде гофр и участков с не просматриваемой текстурой наполнителя приводит к снижению качества изделий из композиционных материалов, изготавливаемых известным способом, что неприемлемо для деталей газового тракта сопловых блоков РДТТ.

Технической задачей данного изобретения является повышение качества изготовления деталей из композиционных материалов.

Технический результат достигается тем, что в способе изготовления деталей из композиционных материалов, включающем кольцевую намотку ленты из пропитанной связующим углеродной ткани на жесткую оправку, отверждение в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета углеродной ткани через эластичную диафрагму, на пакет углеродной ткани через разделительный слой непроницаемого для связующего материала, например целлофана, осуществляют намотку ленты из непропитанной асбестовой ткани до диаметра, превышающего диаметр пакета углеродной ткани в 1,1-1,3 раза, производят совместное отверждение, после отверждения и охлаждения снимают оболочку из асбестовой ткани и разделительный слой, после чего производят механическую обработку заготовки на размер.

При предложенной схеме выкладки материалов на оправку изменяются при отверждении как процесс воздействие давления на углеродную ткань, так и процесс температурного воздействия на нее.

Намотка промежуточной оболочки из асбестовой ткани, более жесткой, чем резина эластичной диафрагмы, позволяет исключить при отверждении и охлаждении образование на наружной поверхности пакета углеродной ткани дефектов в виде гофр.

При наличии асбестовой ткани процессы нагрева и охлаждения с внутренней стороны пакета углеродной ткани (со стороны оправки) будут идти более интенсивно, чем с наружной стороны (со стороны асбестовой ткани), так как асбестовая ткань является изолятором.

При изготовлении подтверждено, что такая схема температурного воздействия является одним из факторов, способствующих получению более однородной структуры материала после отверждения и охлаждения.

Нанесение разделительного слоя целлофана на пакет углеродной ткани позволяет исключить при отверждении проникновение связующего в асбестовую ткань и тем самым обеспечить гладкую поверхность углеродной ткани и облегчить процесс снятия асбестовой ткани после отверждения.

Расчетно-экспериментальным путем установлено, что оптимальной, с точки зрения получения наилучшей структуры композиционного материала, является намотка асбестовой ткани до диаметра, превышающего диаметр пакета углеродной ткани в 1,15-1,25 раза.

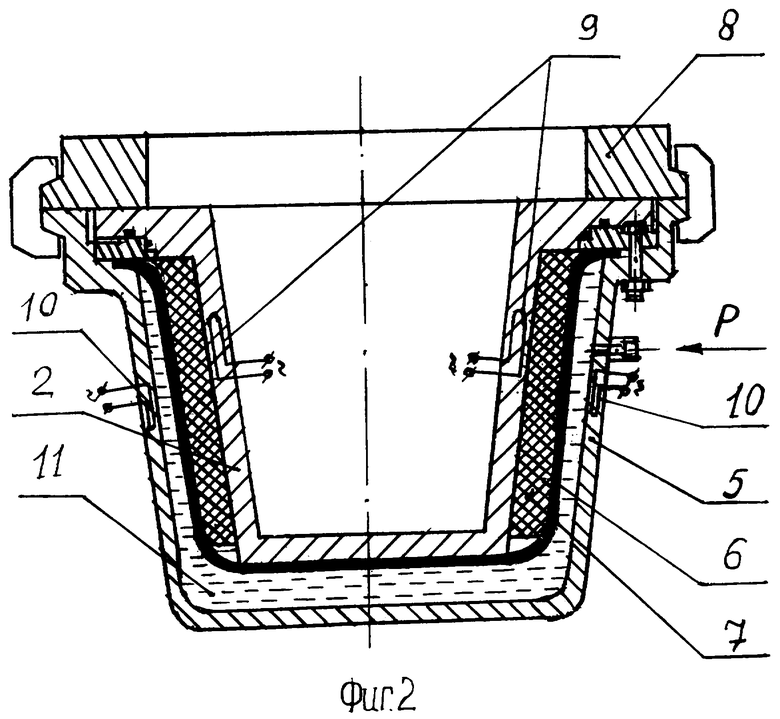

На фиг.1 показана схема нанесения материала на оправку.

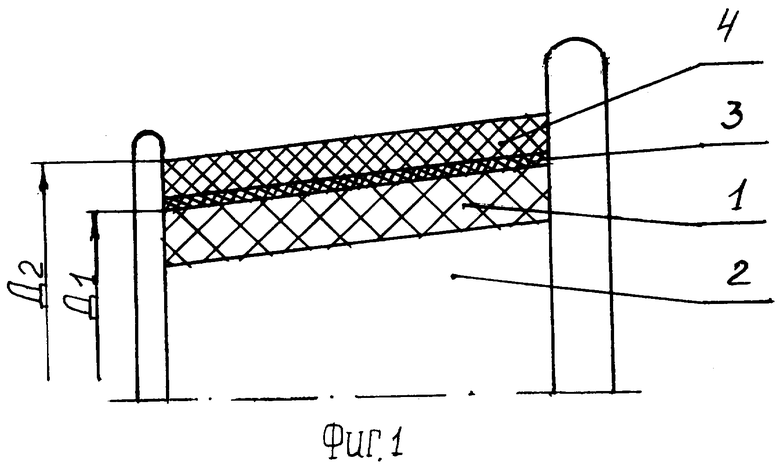

На фиг.2 показан пакет материала на оправке, помещенной в гидроклав.

Способ изготовления деталей из композиционных материалов заключается в следующем.

Углеродную ткань марки УРАЛ-Т-22 Р пропитывают связующим марки СФ-010 на пропиточной машине.

Пропитанную ткань разрезают на полосы, которые сшивают между собой.

Затем производят намотку полученной ленты из пропитанной связующим углеродной ткани 1 на жесткую оправку 2 на намоточном станке, обеспечивающем требуемые скорость вращения оправки 2 и натяжение ленты при намотке.

На полученный пакет углеродной ткани 1 укладывают целлофан 3 (1-2 слоя) и закрепляют.

Разрезают асбестовую ткань, например марки АТ-1, на полосы, которые сшивают между собой.

Затем производят намотку полученной ленты из асбестовой ткани 4 на целлофан 3 аналогично намотке ленты углеродной ткани 1.

При этом асбестовую ткань 4 наматывают до диаметра Д2, превышающего диаметр Д1 пакета углеродной ткани 1 в 1,1-1,3 раза.

В корпус 5 гидроклава вкладывают эластичную диафрагму 6, выполненную в виде герметичной резиновой оболочки вращения.

Устанавливают основанием вверх оправку 2 с нанесенными на нее материалами 7 (позиции 1, 3, 4) в эластичную диафрагму 6.

Герметизируют гидроклав, герметично устанавливая крышку 8.

Нагревают оправку 2 и корпус 5 гидроклава при помощи нагревательных элементов 9 и 10, установленных на оправке 2 и на корпусе 5 соответственно.

Закачивают при помощи насоса в корпус 5 гидроклава рабочую среду 11 (глицерин).

Затем повышают давление Р рабочей среды 11 в гидроклаве до требуемого значения.

Производят совместное отверждение материалов 7, нанесенных на оправку 2, под воздействием давления, передаваемого поверхности пакета через эластичную диафрагму 6, и температуры.

После отверждения и охлаждения снимают оболочку из асбестовой ткани 4 и целлофан 3 и производят механическую обработку полученной заготовки из углеродной ткани 1 на размер.

Результаты препарации опытных образцов, изготовленных предлагаемым способом, показали наличие однородной структуры материала готовой детали.

Практическое применение изобретения показало отсутствие гофр на поверхностях заготовок и подтвердило высокую технологичность предлагаемого способа при обеспечении требуемого качества изготовления деталей из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2437763C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ГИДРОКЛАВА С ЭЛАСТИЧНОЙ ДИАФРАГМОЙ | 2006 |

|

RU2320480C1 |

Изобретение относится к технологии изготовления деталей из композиционных материалов, а именно для оболочек для силовых конструкций. Техническим результатом данного изобретения является повышение качества изготовления деталей из композиционных материалов. Изготовление деталей включает кольцевую намотку ленты из пропитанной связующим углеродной ткани на жесткую оправку, отверждение в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета углеродной ткани через эластичную диафрагму. На пакет углеродной ткани через разделительный слой непроницаемого для связующего материала осуществляют намотку ленты из непропитанной асбестовой ткани до диаметра, превышающего диаметр пакета углеродной ткани в 1,1-1,3 раза. Затем производят совместное отверждение. После отверждения и охлаждения снимают оболочку из асбестовой ткани и разделительный слой, например, из целлофана и производят механическую обработку полученной заготовки на размер. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| EP 0491650 В1, 24.06.1992 | |||

| JP 3142223 A, 18.06.1991. | |||

Авторы

Даты

2008-04-20—Публикация

2006-05-15—Подача