(5) СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 1991 |

|

RU2024472C1 |

| Способ получения трет-олефинов @ - @ | 1982 |

|

SU1176825A3 |

| Способ выделения стирола | 1979 |

|

SU825476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛБЕНЗОЛ-СТИРОЛЬНОЙ ФРАКЦИИ | 1993 |

|

RU2068834C1 |

| Способ выделения ароматических углеводородов из несконденсированных газов производства стирола | 1983 |

|

SU1168545A1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛБЕНЗОЛ-СТИРОЛЬНЫХ ФРАКЦИЙ | 2001 |

|

RU2201915C2 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ПРИМЕСЕЙ | 2017 |

|

RU2683083C1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

I .

Изобретение относится к нефтехимическому синтезу и может быть использовано при производстве стирола.

Известен метод очистки стирола или смесей, содержащих стирол, заключающийсМ в том, что стирол, после обработки ингибитором полимеризации, перегоняют и дистиллят пропускают через слой адсорбента-активированная окись алпминия, силикагель, активированный уголь, окись кальция или молекулярные сита 1 .

Однако данный метод предусматривает адсорбционную очистку перегнанного стирола.

Наиболее близким к предлагаемому является способ выделения стирола из продуктов дегидрирования этилбензола, заключающийся в том, что исходную смесь обрабатывают отбеливающей землей, осадок отфильтровывают, фильтрат направляют сначала в экстрактор, в.который одновременно вводят 70%-ный раствор AgNO. и парафиновый растворитель. Рафинат, экстракт и кубовый продукт направляют на раздельную рек тификацию и выделяют стирол 21,

Адсорбционная очистка проводится с целью уменьшения или исключения образования шлама при экстракции. Известный способ позволяет снизить потери серебра. Расход отбеливающей земли 0,025 т на 1 т стирола. Однократно используемая отбеливающая земля является вредным отходом производства с точки зрения охраны окружающей среды.

Цель изобретения - упрощение технологии процесса.

ts

Поставленная цель достигается тем, что согласно способу выделения стирола из продуктов дегидрирования этилбензола путем предварительной адсорбционной очистки последних и

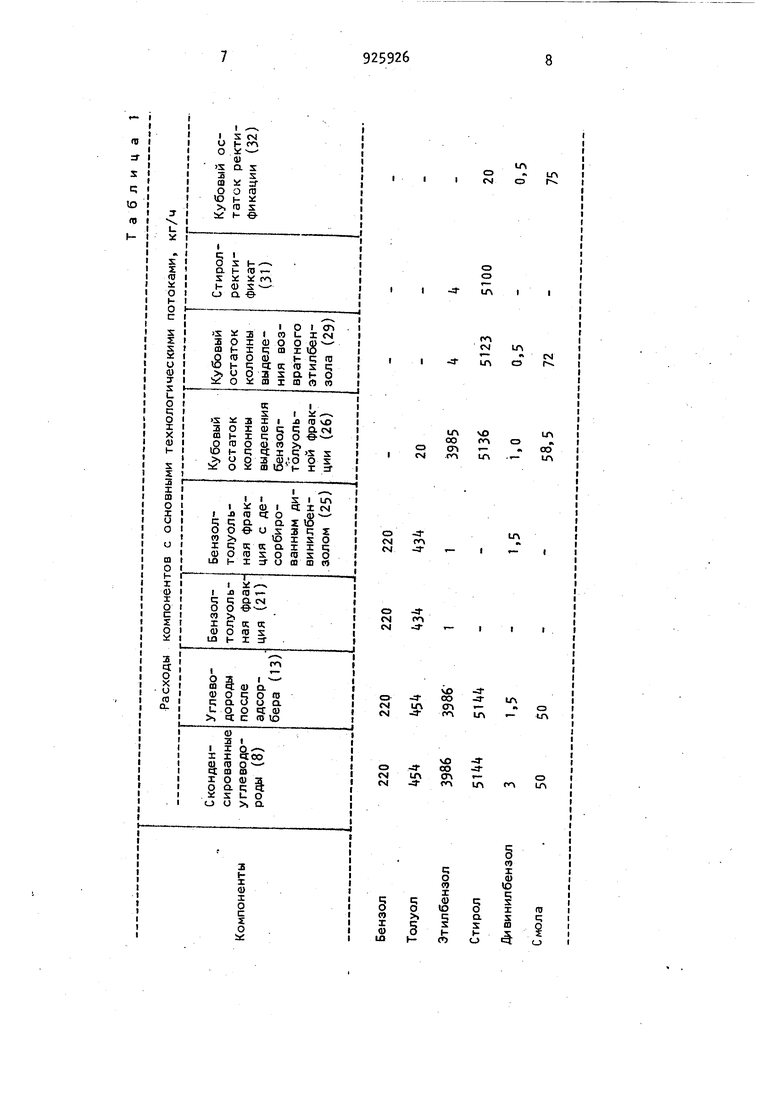

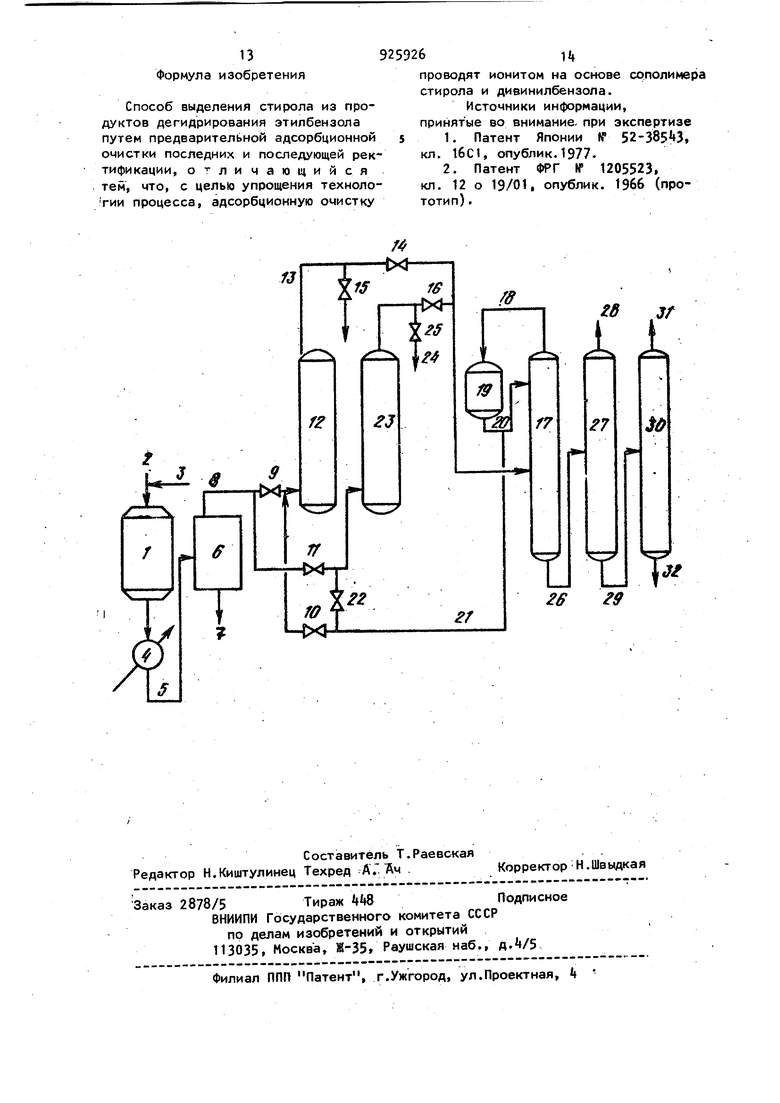

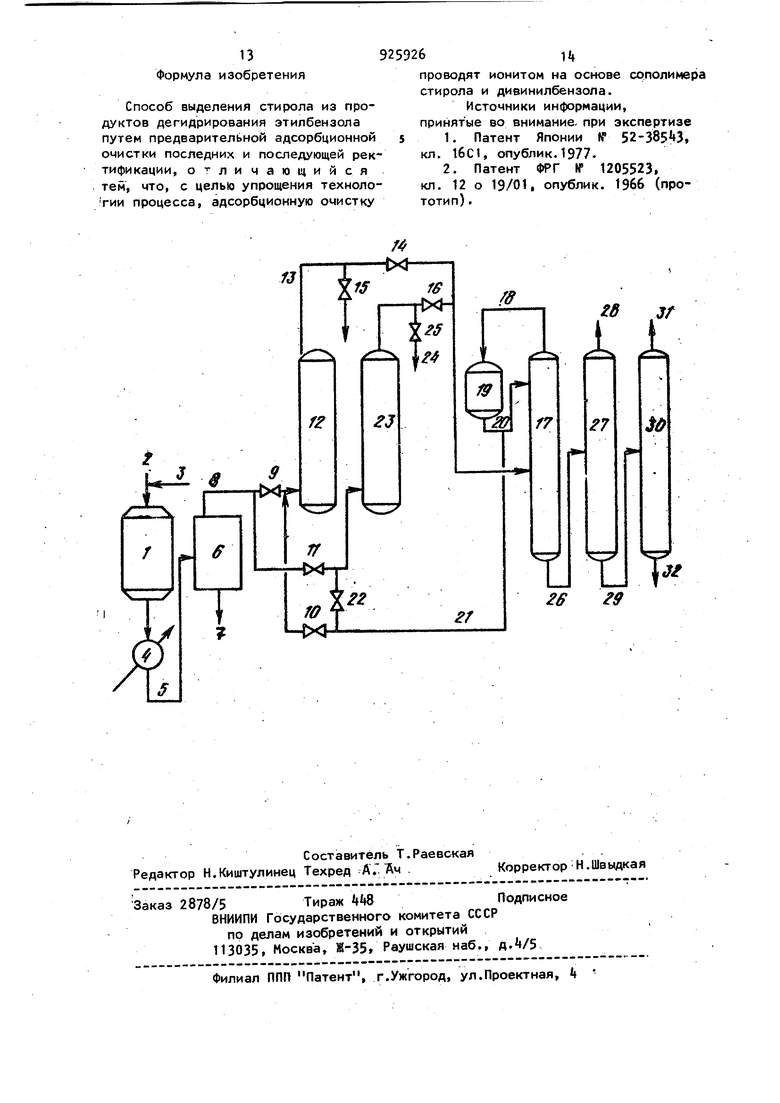

20 последующей ректификации, адсорбционную очистку проводят ионитом на основе сополимера стирола и дивинилбензола. Предлагаемый способ позволяет очистить стирол от таких примесей, как дивинилбензол. Из числа испытанных адсорбентов наиболее эффективен катионит Ky-23j представляющий собой сополимер стирола и дивинилбензола. Адсорбция дивинилбензола происх дит за счет его специфического межмолекулярного взаи модействия с ионитом. Загрузка катио нита в адсорбер составляет 0,3 т на 1 т/ч очищаемых углеводородов при содержании в них дивинилбензола 0,03 мас.%. Углеводороды, поступающи на адсорбцию непосредственно с узла конденсации, имеют температуру 20 С, Десорбцию проводят бензол-толуольной фракцией при 2.0-бОс. Предлагаемым способом предусмотре на установка двух аппаратов, один ,, из которых работает как адсорбер, -доугой как десорбер.Периодическое переключение адсорбера на десорбцию, а десорбера на адсорбцию производят через 10-й ч. Перегрузка адсорбента производится через мес. На чертеже изображена установка, реализующая предлагаемый способ. 8 реактор дегидрирования 1 по линиям 2 и 3 подают этилбензол и водяной пар Контактный газ после системы теплообменных аппаратов 4 по линии 5 направляют на узел конденсации 6, По линии 7 из системы выводят воду. Углеводороды по линии 8 при от крытом вентиле 9 и закрытых вентилях 10и 11 подают в адсорбер 12, из которого по линии 13 при открытом вентиле Н и закрытых вентилях 15 и 16 напрарляют в ректификационную колонну 17. Отходящие из колонны 17 по линии 18 пары бензола и толуола конденсируют в конденсаторе 19 и полученный конденсат частично по линии 20 возвращают в колонну 17 в качестве орошения, а его балансовый избыток по линии 21 при открытом ьвентиле 22 и закрытых вентилях 10 и 11подают в аппарат 23 для регенерации адсорбента. Бейзол-толуольную фракцию с дёсор& рованным дивинилбен золом выводят из системы по линии 2 при открытом вентиле 25 и закрытом вентиле 16. При открытых вентилях 11, 16, 10 и 15 и закрытых вентилях и 2 в аппарате 23 происходит адсорбция дивинилбензола, а в аппарате 12 его десорбция. По линии 26 кубовый остаток колонны 17 направляют в колонну 27, .с верхней части которой по линии 28 отводят возвратный этилбензол. Стиролсырец по линии 29 подают в колонну 30, на который в качестве дистиллята по линии 31 выделяют стирол-ректис)икат, а кубовый остаток выводят из системы по линии 32. Пример 1. На дегидрирование подают 10100 кг/ч этилбензола и 32500 кг/ч водяного пара. Углеводородный конденсат пропус-кают через адсорбционную колонну 12, загруженную 3 т ионита. Из колонны 23 в это время десорбируют дивинилбензол бензол-толуольной фракцией. Температура адсорбции 20°С, температура десорбции 0°С. Температура в кубовых частях колонны выделения бензол-толуольной фракции , колонны выделения возвратного этилбензола колонны выделения стирола-ректификата 85°С. Расходы компонентов с основными технологическими потоками приведены в табл.1. С конденсированными углеводородами (технологический поток 8) расходуется 3 кг/ч дивинилбензола, из которых 1,5 кг/ч адсорбируется на ионите и в последующем десорбируются бензол-толуольной фракцией (технологический поток 25) Оставшиеся 1,5 кг/ч дивинилбензола с технологическим потоком 13 поступают в колонну выделения бензол-толуольной фракции. В-этой колонне при самопроизвольной термополимеризации образуется дополнительно 8,5 кг/ч смолы, в т.ч. 8 кг/ч из стирола и 0,5 кг/ч из дивинилбензола. Общий расход смолы с кубовым остатком колонны выделения бензол-толуольной фракции (технологический поток 26) 50+8,,5 кг/ч, а расходы стирола и дивинилбензола ,5U4 - 8 5136 кг/ч и 1,5 - 0,5 1 кг/ч соответственно. В колонне выделения возвратного этилбензола термополимеризуется 13 кг/ч стирола и 0,5 кг/ч дивинилбензола. Расходы смолы, дивинилбензола и стирала с кубовым остатком указанной колонны 58,5+0, кг/ч, 1-0,,5 кг/ч и 5136-13 5123 кг/ч соответственно. Бензол-толуолкмая фракция, подаваемая на десорбцию, в зависимости

от климатических условий, времени года, особенностей технологической Схемы и режима работы теплообменного оборудования имеет температуру 2060 С. При увеличении температуры с 20 до скорость десорбции возрастает на . при неизменных загрузке адсорбента, времени адсорбции и количестве адсорбированного дивинилбензола. При температурах 20-60 0 и др. указанных параметрах время практически полной десорбции дивинилбензола 2-3 ч.

Предложенная загрузка адсорбента (0,3 т на 1 т/ч очищаемых углеводородов) позволяет одному аппарату работать в режиме адсорбции 10-Н ч. Последней величиной определяется и время работы одного аппарата в режиме десорбции. При увеличении температуры и возрастании скорости десорбции возрастает количество десорбированного дивинилбензола в первые часы работы аппарата (1-2 ч)| но среднечасовой расход дивинилбензола за все время работы аппарата в режиме десорбции (10-1 и ч) остается неизменным.

Пример 2. На дегидрирование подают 10100 кг/ч этилбензола и 32500 кг/ч водяного пара.

..Углеводородный конденсат пропус)сают через адсорбционную колонну 12, загруженную 3 т ионита. Из колонны 23 в это время десорбируют дивинилбензол бензол-толуольной фракцией. Температура адсорбции , температура десорбции 20С. Температура в кубовых частях колонны выделения бензол-толуольной фракции , колонны выделения возвратного этилбензола , колонны выделения стирола-ректис мката 85°С.

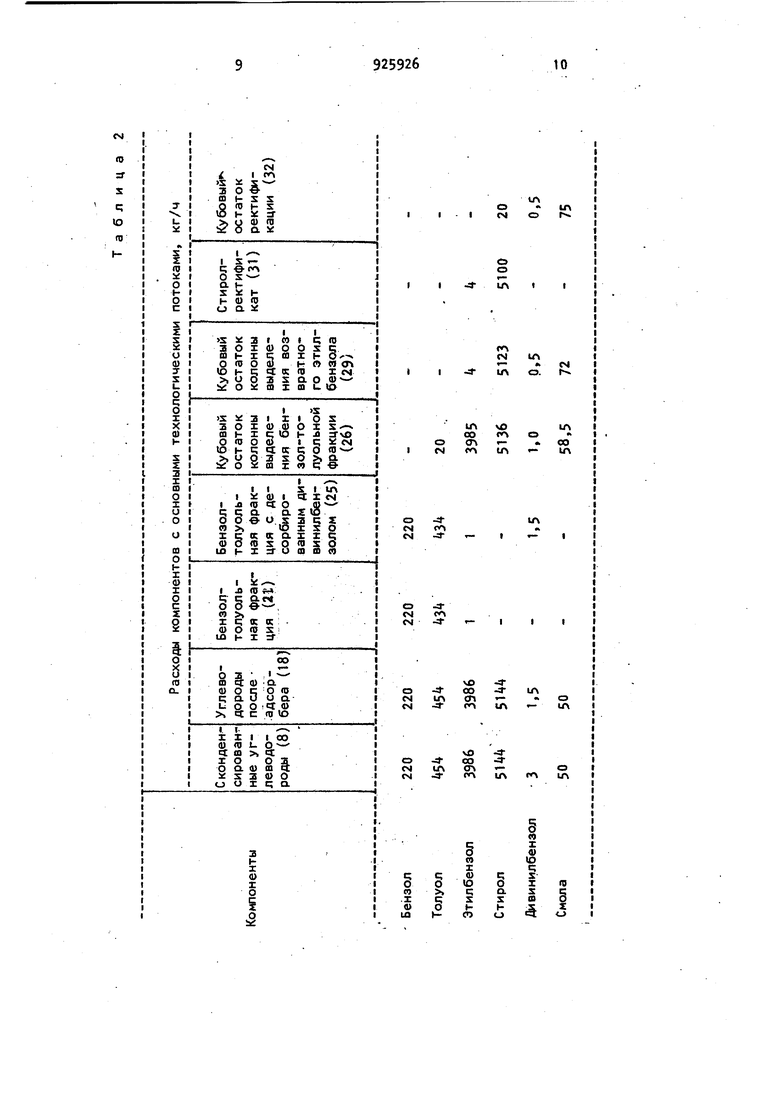

. Расходы компонентов с основными технологическими потоками приведены в табл.2.

Пример 3. На дегидрирование подают 10100 кг/ч этилбензола и 32500 кг/ч водяного пара.

Углеводородный конденсат -пропус5 кают через адсорбционную колонну 12, загруженную т ионита. Из колонны 23 в это время десорбируют дивинилбензол бензол-толуольной фракцией. Температура адсорбции , темпера0 тура десорбции 60°С. Температура в кубовых частях колонны выделения бензол-толуольной фракции 100°С,. колонны выделения возвратного этилбенэола , колонны выделения стирола5 ректификата 85°С.

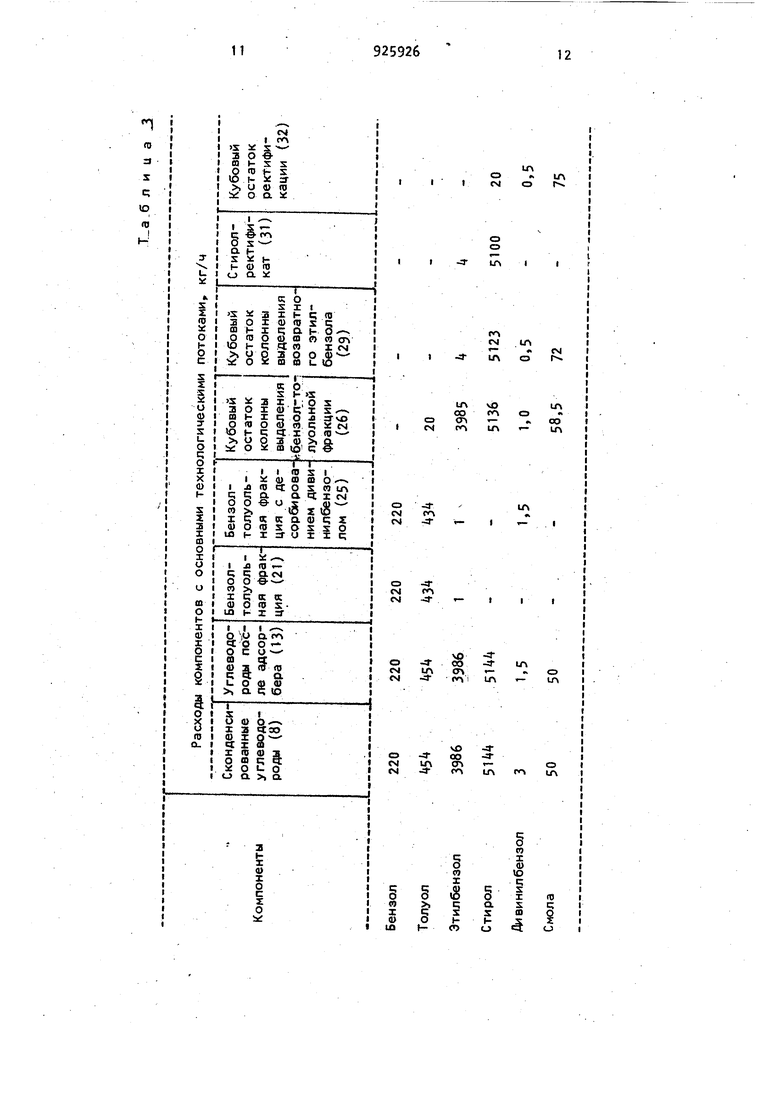

Расходы компонентов с основными . Технологическими потоками приведены в табл.3.

Стирол,выделяемый по предлагаемо0 ну способу содержит, мас.:

Основное вещество99. 85

Этилбензол0,08

0-Ксилол0,03

ПолимерОтсутствует

5 Альдегиды0,005

Перекисные

соединения0,001

Как следует из приведенных данных, предварительная адсорбция дивинилбен0 зола перед ректификацией углеводородов позволяет в 2 раза снизить в них содержание дивинилбензола. Снижение концентрации дивинилбензола в углеводородах уменьшает степень пространственной разветвленности термополимера и позволяет ежегодно сократить время простоя производства для чистки оборудования на 3-7 дней. Кроме того, сокращаются потери стирола при его самопроизвольной.термополимеризации.

Годовой экономический эффект для установки мощностью 120 тыс. т/г составляет за счет снижения потерь стирола 30 тыс.руб. и за счет уменьшения времени простоя 170 тыс.руб.

та

г

S

q ю

fO

1Л

о см

1Л Г-

IT

«N

ft о

г

ил

оо ил

СП.соил ..-

о -3-ил

N го

tM -3- «-I

о -ясм рп

Г4

чХ -З-3- 00-аил

ил ол-

сэ ил

-3- г«лил -

О-300

ОЛо

ил

04

а

З

s

ю Ч I«л

и

г.

о о

1Л

04

«

о.

1Л

О1Л

гло

со

г-«со п

(Л- 1Л

ff

о -

1А «л

М -3- то -аOJГЛ

см -

vO-чо -

CS 1Л

см -я- со1Л- 1л

о

со

о ил

1Л

го

3

s е; р т

и

1Л

Г

о о

1Л

i

«I О

1Л

1ЛvO

00

(Г «-«.

ил

о -СГ1Л

ем

Г4 -Я- «-

О -чсм f ем

-я- ил

о

мл ол-

-а- ил

-у

vO -f

-а- со

о ил ил ал -а- (л

ил

т

а ш

13

Формула изобретения

Способ выделения стирола из продуктов дегидрирования этилбензола путем предварительной адсорбционной очистки последних и последующей ректификации, о- -личающийся тем, что, с целЫо упрощения технологии процесса, адсорбционную очистку

U

проводят ионитом на основе сополимера стирола и дивинилбенэола.

Источники информации, принятые во внимание, при экспертизе

кл. 12 о 19/01, опублик, 1966 (прототип) . 2S { / i 1 TJ г9

Авторы

Даты

1982-05-07—Публикация

1980-07-14—Подача