Изобретение относится к нефтехимической промышленности и может быть использовано при переработке отходов производства стирола.

Основным промышленным способом получения стирола является каталитическое дегидрирование этилбензола. Процесс каталитического дегидрирования этилбензола в стирол осуществляется в адиабатических реакторах, заполненных железооксидным катализатором, в присутствии водяного пара. Стирол в указанном процессе выделяют из продуктов реакции с помощью процессов ректификации.

При этом в процессе получения стирола всегда образуется кубовый остаток ректификации стирола (далее - КОРС), который может содержать в своем составе, помимо высококипящих побочных продуктов, также значительное количество стирола.

Непрерывный рост потребности в стироле для производства полистирольных пластиков, синтетических смол для различных отраслей промышленности приводит к существенному повышению мощностей по его производству. Современные масштабы производства стирола даже при постоянном совершенствовании технологических процессов обуславливают образование значительных количеств (десятки тысяч тонн) отходов - кубовых остатков ректификации стирола (КОРС) (Филимонова О.Н. Переработка и применение кубовых остатков ректификации стирола // Успехи современного естествознания, 2010, №2, с. 115-116).

КОРС по составу можно условно представить тремя группами веществ - мономеры, полимеры и продукты органического синтеза. В зависимости от способов получения стирола, состав КОРС может меняться. Содержание стирола в кубовом остатке ректификации может изменяться от 10 до 50% (Филимонова О.Н. Переработка и применение кубовых остатков ректификации стирола. Издательство: Академия Естествознания. Год издания: 2009). Поэтому вопрос утилизации (переработки) КОРС остается актуальным.

На сегодняшний день КОРС практически не подвергают переработке, используя его лишь в качестве компонента котельного топлива, имеющего невысокую товарную стоимость, в то время как существует возможность получения из него более ценных продуктов, в том числе дополнительного количества стирола. Извлечение стирола из КОРС и возврат его в переработку повысит эффективность работы нефтехимического предприятия в плане ресурсосбережения.

Исходя из компонентного состава КОРС, возможны следующие пути его использования.

Во-первых - это прямая утилизация КОРС совместно с другими компонентами для получения ценного продукта для дальнейшего его применения.

Во-вторых - нейтрализация КОРС, как правило, сжигание в виде раствора - жидкое топливо.

В-третьих - разделение КОРС на фракции с их дальнейшим полным или частичным использованием.

Из уровня техники известны следующие технические приемы использования КОРС:

1. Прямая утилизация в смеси с другими компонентами с получением ценного продукта для дальнейшего его применения:

- тяжелые углеводороды (КОРС) используются для приготовления лака КОРС в лакокрасочной промышленности и на сжигание в пароперегревательной печи (Патент РФ № 2322432);

- для приготовления полимербитумной мастики совместно с битумом, резиновой крошкой, стиролбутадиеновым латексом (Патент РФ № 2126430)

- для приготовления пропиточной смеси для защиты асфальто-бетонных, бетонных и дорожных покрытий различного типа (Патент РФ № 2615377);

- применение кубового остатка ректификации стирола в качестве компонента композиций для лубрикации рельсов (Патент РФ № 2281317);

- для приготовления жидких органических носителей водорода, путем селективного гидрирования КОРС в присутствии катализаторов, при давлении водорода 3,0-5,0 МПа, кратности циркуляции водорода 300-600 нл/л сырья, температуре 370-390°C, объемной скорость подачи сырья 0,5-2,0 ч-1 (Патенты РФ № 2714810; № 2791672);

- для получения пленкообразующих сополимеров (Авт. Свид-во СССР № 1766929).

2. Применение в качестве жидкого топлива:

При сжигание КОРС в специальных печах образуется большое количество сажи, содержащей до 120000 мкг/кг 3,4-бенз(а)пирена. При сжигании КОРС, содержащего в качестве ингибитора серу, образуется большое количество диоксида серы, также требующего улавливания или нейтрализации (Петыхин Ю.М., Концова Л.В. Отходы нефтехимических производств - сырье для синтетического каучука.- М.: ЦНИИТЭнефтехим. Вып. 6. 1991.- С. 58-60). Более технологичным является сжигание КОРС в растворе толуола или другого растворителя, например, полиалкилбензольных смол. Этот способ используется большинством заводов, производителей стирола, например, на АО «Ангарская нефтехимическая компания» (https://anhk.ru/).

3. Разделение КОРС на фракции с их дальнейшим полным или частичным использованием:

- использование КОРС в составе сырья для получения технического углерода (патент РФ № 2151783). При этом в качестве сырья используют следующие компоненты, мас.%: тяжелая смола пиролиза 80-83, КОРС 2-5, кубовый остаток ректификации этилбензола 12-15. Переработку указанного сырья выполняли по известному способу пиролиза;

- выделения ароматических углеводородов из серосодержащих кубовых остатков, образовавшихся при очистке стирола (Патент США N 3501545). Согласно известному способу после предварительного разбавления растворителем и фильтрации кубовых остатков ректификации стирола (КОРС) от ингибитора, оставшиеся кубовые остатки подвергают гидросинтезу водородом на катализаторе при температуре 250-800°C. При этом смолы КОРС превращаются в низкокипящие (температура кипения ниже 250°C) ароматические углеводороды - бензол, толуол, этилбензол. Объемная часовая скорость подачи разбавленной смолы меняется от 0,1 до 10 ч-1. В качестве катализатора гидросинтеза используются окислы хрома, вольфрама, ванадия, титана, железа с различными добавками. Недостатками способа являются: использование в процессе гидрирования чистого водорода, малый пробег катализатора и необходимость его частой регенерации и перегрузки и, как следствие, значительный расход энергосредств.

- способ получения стирола из кубовых остатков ректификации стирола (Авт. св-во ЧССР №172096), согласно которому стирол выделяют из КОРС термической деполимеризацией при температуре 390-500°C в присутствии водяного пара объемной скорости подачи КОРС 0,5-4,0 л/ч. Разбавление КОРС: водяной пар выдерживается в весовом соотношении от 1:0,5 до 1:5 соответственно. Процесс проводят в стальной колонне, заполненной кольцами "Рашига". За счет термической деполимеризации получают дополнительное количество стирола.

- способ получения пека из отходов ректификации кубового остатка стирола (Патент РФ № 2687899) путем совместной переработки КОРС и каменноугольного пека. В процессе совместной переработки, которая проводится при температуре 350-380°С, получают высокотемпературный пек с температурой размягчения Тр>100°С, мазут и газпродукты. Технический результат - расширяется сырьевая база получения каменноугольного пека и утилизируются кубовые отходы ректификации стирола.

Недостатком всех вышеуказанных известных способов является отсутствие комплексной переработки КОРС, т.е. ценные компоненты, входящие в состав КОРС, по известным из уровня техники технологиям извлекают лишь частично.

Наиболее близким техническим решением к предлагаемому способу является способ переработки кубового остатка ректификации стирола (КОРС), указанный в патенте РФ № 2121473. Согласно известному способу проводят термическую деполимеризацию КОРС с водяным паром в присутствии водородсодержащего газа, имеющего в своем составе этилен 0,4-3,0 % и метан 1-4 мас. %. При этом сначала КОРС смешивают с разбавленной бензолтолуольной фракцией до вязкости 2,5-2,6 сП. Далее производят смешивание с водяным паром в соотношении 1:3 соответственно, а также с водородсодержащим газом. Температура в реакторе поддерживается +500°С. Выход жидких продуктов реакции при переработке известным способом составляет 90-94,1% от исходных. Однако в результате именно этого известного процесса стирол не получают. И только в результате дополнительной технологии по обработке полученных известным способом жидких продуктов, и может быть выделен стирол.

Однако известный способ позволяет только частично переработать КОРС и не обеспечивает комплексную переработку этого отхода в едином технологическом цикле, что приводит к потере ценного сырья, т.к. получаемый тяжелый остаток направляется на сжигание, т.е. в дальнейшем этот остаток используют лишь как компонент малоценного котельного топлива. Кроме того, для получения стирола из образующихся в результате известного способа жидких продуктов требуется дополнительная схема, дополнительная обвязка, что приводит к дополнительным энергозатратам и усложняет процесс получения стирола из КОРС.

Наиболее близким аналогом к предлагаемой технологической схеме переработки кубового остатка ректификации стирола, является схема, описанная в патенте РФ № 2121473. Указанная схема состоит из вертикальной ректификационной колонны, заполненной насадками в виде колец "Рашига", а также установленной перед ней емкости для смешивания КОРС с бензолтолуольной фракцией, которая линией подачи соединена с колонной. При этом указанная линия подачи снабжена трубопроводной врезкой, выполненной с возможностью подачи в указанную линию водяного пара с водородсодержащим газом, имеющим в своем составе этилен 0,4-3,0% и метан 1-4 мас. %. Ректификационная колонна также снабжена линией отвода выделенных из КОРС ароматических углеводородов (температура кипения ниже 250°C): бензол, толуол, этилбензол, и линией отвода тяжелых остатков.

Недостатком указанного известного технического решения является то, что при использовании известной схемы невозможно обеспечить комплексную переработку КОРС в едином технологическом цикле с получением выделившегося стирола, что приводит к потере ценного сырья, которое можно было бы еще получить из этого отхода КОРС.

Единый технический результат, достигаемый предлагаемой группой изобретений, заключается в обеспечении безостановочной комплексной переработки КОРС за единый технологический цикл, с получением одновременно четырех целевых продуктов: стирола, ароматических растворителей, технического углерода и углеводородного топливного газа.

Дополнительным результатом является снижение потерь стирола и практически полная утилизация отхода производства КОРС.

Указанный технический результат достигается предлагаемым способом комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле, включающим введение в вертикальную ректификационную колонну, оборудованную насадкой, кубового остатка ректификации стирола (КОРС), его нагрев и разделение на фракционные составляющие, при этом новым является то, что первоначально выполняют введение КОРС в узел выпаривания легких продуктов, оснащенный пленочным испарителем; производят нагрев КОРС до 40-80°С и осуществляют при этом перевод части КОРС в паровую или паро-жидкую фазу с отделением тяжелых остатков; выполняют подачу полученной фазы в вертикальную ректификационную колонну, снабженную насадкой, а оставшиеся в нижней части узла выпаривания тяжелые остатки КОРС подают в узел крекинга; далее осуществляют разделение паровой или паро-жидкой фазы в указанной ректификационной колонне под вакуумом при температуре 75-83°С на стирол и концентрат КОРС; выполняют возврат образующегося в ректификационной колонне концентрата КОРС в узел выпаривания легких продуктов, который далее, совместно с тяжелыми остатками КОРС, направляют в узел крекинга для термического разложения при температуре 400-450°С и атмосферном давлении с получением легких продуктов крекинга и пека; затем легкие продукты крекинга пропускают последовательно через дополнительный узел упаривания, снабженный пленочным испарителем, с выделением при этом легкокипящей фракции, которую направляют в узел ректификации, с возвратом отделившегося при ректификации стирола в ректификационную колонну для дополнительной очистки и далее в линию готовой продукции, а отделившиеся жидкие низкокипящие ароматические углеводороды из узла ректификации подают в трубопровод готовой продукции, причем тяжелый остаток упаривания из узла упаривания по линии рециркуляции направляют на узел крекинга; полученный в узле крекинга пек подают в узел пиролиза для его термической обработки с образованием углеводородных топливных газов и технического углерода, при этом термическую обработку пека в узле пиролиза проводят при температуре 400-500°С и атмосферном давлении; при этом в дополнительном узле упаривания процесс проводят на пленочном испарителе при температуре 70-80°С под вакуумом, а в узле ректификации - при температуре 75-83°С под вакуумом.

В преимущественном варианте:

- в качестве отделившихся низкокипящих жидких ароматических углеводородов в узле ректификации получают бензол, толуол, этилбензол.

- в качестве насадки вертикальная ректификационная колонна содержит многослойную регулярную или нерегулярную насадку призматического, или тарельчатого, или подобного типа.

Указанный технический результат также достигается предлагаемой технологической схемой комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле, включающей вертикальную ректификационную колонну и соединенные с ней линии отвода образующихся фракционных составляющих, при этом новым является то, что схема дополнительно содержит установленный перед ректификационной колонной и связанный с ней трубопроводами узел выпаривания легких продуктов, снабженный пленочным испарителем; а также содержит узел крекинга, узел упаривания, узел ректификации и узел пиролиза; при этом узел выпаривания легких продуктов выполнен с возможностью отвода тяжелых остатков, получаемых в этом узле, и концентрата КОРС, подаваемого в этот узел по возвратной линии из ректификационной колонны, в узел крекинга; а узел крекинга выполнен с возможностью термического разложения указанных тяжелых остатков и концентрата КОРС на легкие продукты крекинга, подаваемые посредством линии подачи на узел упаривания, снабженный пленочным испарителем, и на тяжелые продукты крекинга - пек, который по линии подачи перекачивают на узел пиролиза; причем узел упаривания соединен возвратной линией подачи тяжелых остатков упаривания с узлом крекинга, а также соединен линией подачи легкокипящей фракции с узлом ректификации, который в свою очередь выполнен с возможностью фракционного деления на стирол, подаваемый в ректификационную колонну для дополнительной очистки, и на жидкие низкокипящие ароматические растворители, отводимые по трубопроводу как целевые продукты; при этом узел пиролиза выполнен с возможностью термической обработки поступающего в него с узла крекинга пека с получением углеводородных топливных газов и технического углерода, отводимых в качестве целевых продуктов по соответствующим трубопроводным линиям.

Поставленный технический результат обеспечивается за счет следующего.

В зависимости от состава перерабатываемого КОРС возможно извлечение до 50 мас.% стирола технического от исходной загрузки по сырью.

Предлагаемый в рамках единого технологического цикла процесс переработки КОРС включает в себя укрупненно следующие стадии:

- перевод части КОРС с помощью пленочного испарителя в паровую или паро- жидкую фазу;

- дальнейшее разделение испаренных компонентов в ректификационной колонне под вакуумом на технический стирол и тяжелый остаток (концентрат КОРС);

- термическое разложение (крекинг) концентрата КОРС с получением остаточного стирола, смеси ароматических растворителей (бензол, толуол, этилбензол) и пека;

- термическая обработка (пиролиз) пека с образованием углеводородных топливных газов и технического углерода.

Указанный технологический процесс стал возможным благодаря заявляемому конструктивному наполнению технологической схемы переработки, взаимосвязи используемых технологических установок, а также последовательности операций и режимов процесса.

Следует указать, что КОРС по своим физико-химическим свойствам относится к вязкой, трудно разделяемой смеси. А учитывая, что в ее составе находятся ценные с точки зрения производства компоненты, то выделение таких компонентов именно в виде целевых продуктов является актуальным и предпочтительным действием. Но для этого требуются особые, нетрадиционные подходы, как в плане технологии, так и в плане ее реализации по определенной технологической схеме с использованием определенного оборудования.

Благодаря тому, что в заявляемой технологии перерабатываемый КОРС и отделившиеся от него легколетучие компоненты проходят четыре ступени фракционирования (в узле выпаривания, в ректификационной колонне, в узле упаривания и в узле ректификации) при определенных режимах в каждом из указанных аппаратов, обеспечивается отделение именно технического стирола, как целевого продукта, от жидких ароматических углеводородов, тоже выступающих как целевой продукт. Причем это происходит за единый технологический цикл, а то время как в прототипе отделение стирола достичь невозможно, и для этого требуется создавать отдельный технологический процесс с дополнительно технологической схемой по переработке полученных жидких продуктов.

А благодаря тому, что отделившиеся в каждом указанном узле тяжелые остатки КОРС поступают по возвратным линиям в предыдущий аппарат (из ректификационной колонны в узел выпаривания и дальше в узел крекинга, а из узла упаривания в узел крекинга), обеспечивается дополнительное воздействие на эти тяжелые остатки с дополнительным выделением из них стирола и ароматических углеводородов, что повышает степень разложения КОРС. А образующиеся тяжелые остатки, фактически «освобожденные» от летучих продуктов, раз за разом возвращаются в узел крекинга, где дополнительно подвергаются термическому воздействию и уже в виде подготовленного пека подаются в узел пиролиза, где появилась возможность именно из этого, подготовленного на предыдущих этапах заявляемого способа пека получить и топливные газы, и твердый углерод, выступающие в качестве самостоятельных целевых продуктов. Причем каждый аппарат заявленной технологической схемы увязан в единую систему прохождения продуктов переработки КОРС, и переработка осуществляется за единый цикл без остановки, что с очевидностью приводит к энергосбережению, повышению эффективности производства, получению сразу такого ценного продукта, как стирол (причем, отвечающий по своим параметрам нормативным показателям), без дополнительных технологических воздействий.

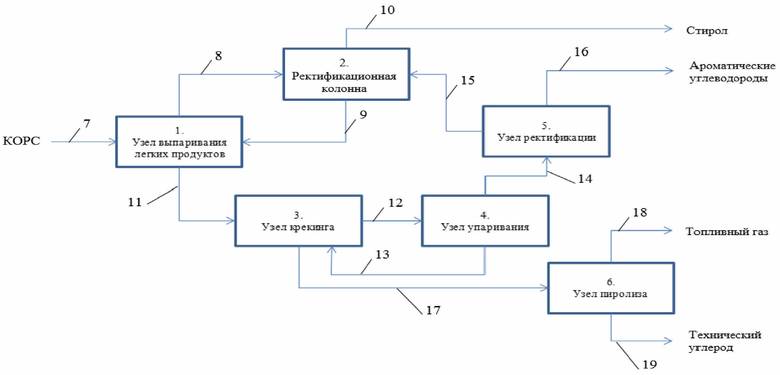

Принципиальная схема предлагаемой технологической схемы комплексной переработки КОРС в едином технологическом цикле представлена на Фиг.1.

Указанная схема включает следующее технологическое оборудование:

(1) – узел выпаривания легких продуктов;

(2) – вертикальная ректификационная колонна;

(3) – узел крекинга;

(4) – узел упаривания;

(5) – узел ректификации;

(6) – узел пиролиза.

Указанное технологическое оборудование также имеет ряд связующих линий и трубопроводов для подачи и отвода продуктов, а именно:

(7) – линия подачи КОРС в узел выпаривания (1);

(8) – линия подачи паровой или паро-жидкой фазы из узла выпаривания (1) в ректификационную колонну (2);

(9) – линия вывода концентрата КОРС из ректификационной колонны (2) в узел выпаривания (1);

(10) – линия отвода из ректификационной колонны (2) стирола (целевой продукт 1);

(11) – линия отвода тяжелых остатков КОРС и концентрата КОРС из узла выпаривания (1) в узел крекинга (3);

(12) – линия отвода легких продуктов крекинга в узел упаривания (4);

(13) – линия вывода тяжелых остатков упаривания из узла упаривания (4) в узел крекинга (3);

(14) – линия отвода легкокипящей фракции из узла упаривания (4) в узел ректификации (5);

(15) – линия отвода стирола из узла ректификации (5) в ректификационную колонну (2);

(16) – линия отвода из узла ректификации (5) жидких низкокипящих ароматических углеводородов (целевой продукт 2);

(17) – линия подачи пека с узла крекинга (3) в узел пиролиза (6);

(18) – линия отвода с узла пиролиза (6) углеводородных топливных газов (целевой продукт 3);

(19) – линия отвода с узла пиролиза (6) технического углерода (целевой продукт 4).

Предлагаемый способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле реализуется следующим образом.

КОРС по линии подачи (7) поступает в узел выпаривания легких продуктов (1), снабженный пленочным испарителем, где нагревается до 40-80°С, после чего образовавшаяся паровая или паро-жидкая фаза (смесь паровой и жидкой фаз) направляется по линии (8) в ректификационную колонну (2), работающую под вакуумом (преимущественно, минус 0,94 – минус 0,99 атм), и снабженную насадками, например, в виде многослойной спирально призматической (но не ограничиваясь только таким типом насадок. Специалисту широко известны такие насадки, например, описанные в патенте РФ № 2339442). Осуществляют разделение паровой или паро-жидкой фазы в указанной ректификационной колонне (2) под вакуумом при температуре 75-83°С на стирол и концентрат КОРС. Последний по линии (9) возвращается в узел выпаривания (1), а стирол направляется по линии отвода (10) в товарную емкость (Целевой продукт 1).

Тяжелые продукты из узла выпаривания (1) по линии (11) направляются в узел крекинга (3), где подвергаются термическому разложению при температуре 400-450°С и атмосферном давлении. Образующие при этом легкие продукты крекинга поступают по линии (12) в узел упаривания (4), где происходит их фракционное разделение на пленочном испарителе при температуре 70-80°С под вакуумом (преимущественно, при давлении минус 0,94 – минус 0,99 атм), на легкокипящую фракцию (преимущественно, с температурой кипения до 150°С) и на остаток упаривания. Легкокипящая фракция по линии отвода (14) подается в узел ректификации (5), а остаток упаривания возвращают по линии (13) в узел крекинга (3).

В узле ректификации (5) при температуре 75-83°С под вакуумом (преимущественно, при давлении минус 0,94 – минус 0,99 атм), отделяют фракцию остаточного стирола, которую затем по линии (15) возвращают на очистку в ректификационную колонну (2), а кроме того получают фракцию растворителя, представляющую собой смесь жидких низкокипящих моноциклических ароматических углеводородов: бензол, толуол, этилбензол, которую по линии (16) отводят в трубопровод готовой продукции (Целевой продукт 2).

Тяжелые продукты крекинга – пек, с узла крекинга (3) подаются по линии (17) в узел пиролиза (6), где подвергаются термической обработке с образованием углеводородных топливных газов (преимущественно, углеводороды С1-С4) (Целевой продукт 3 отводится по линии (18); могут использоваться в качестве топлива для узла крекинга и пиролиза или для других целей) и технического углерода (зольность менее 1-2%) (Целевой продукт 4 отводится по линии (19) на фасовку в тару, например, биг-бэги или мешки). При этом термическую обработку в узле пиролиза (3) проводят при температуре 400-500°С и атмосферном давлении.

При проведении опытных испытаний был использован КОРС, полученный на различных нефтехимических предприятиях. Данные об использованных КОРС приведены в таблице 1.

Данные о режимах реализации предлагаемого способа при различных опытных испытаниях представлены в таблице 2.

Данные о качестве стирола, полученного при реализации предлагаемого способа за один технологический цикл с использованием заявляемой технологической схемы, приведены в таблице 3.

Данные о нормативных параметрах стирола в качестве товарной продукции, приведены в таблице 4.

Таким образом, при реализации предлагаемой группы изобретений на химических предприятиях будет обеспечиваться следующее:

- полная утилизация КОРС с получением четырех целевых продуктов, каждый из которых будет иметь свое утилитарное назначение;

- выделенный из КОРС стирол полностью соответствует нормативным показателям, что позволяет отнести его к товарной продукции;

- снижение потерь стирола;

- снижение отходов производства, а значит повышение экологической безопасности;

- проведение комплексной переработки КОРС за один технологический цикл с реализацией безостановочной технологии, что позволит сократить энергозатраты и затраты на утилизацию.

- использование в составе заявляемой схемы традиционного оборудования, которое практически всегда имеется в наличии на химическом предприятии, позволит повысить эффективность производства и его основных средств.

Таблица 1 – Использованные при опытных испытаниях варианты применяемого КОРС

Примечание: Использованный КОРС является отходом производства получения стирола по технологии каталитического дегидрирования этилбензола.

Таблица 2 – Данные о режимах реализации предлагаемого способа при различных опытных испытаниях при едином технологическом цикле

вакуум

вакуум

вакуум

Ароматич. углеводороды/17

Топливный газ/12

Твердый углерод/8

вакуум

вакуум

вакуум

Ароматич. углеводороды/7

Топливный газ/13

Твердый углерод/9

вакуум

вакуум

вакуум

Ароматич. углеводороды/8

Топливный газ/14

Твердый углерод/11

Таблица 3 – Данные о качестве полученного стирола в примерах 1 – 3 (примеры из табл.2)

Таблица 4. Нормативные показатели по стиролу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ РЕКТИФИКАЦИИ СТИРОЛА | 1997 |

|

RU2121473C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ СЛУЧАЙНОГО СОСТАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2505581C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОЛИЗНОЙ СМОЛЫ | 1999 |

|

RU2178445C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

Изобретение относится к нефтехимической промышленности и может быть использовано при переработке отходов производства стирола. Изобретение касается способа комплексной переработки кубового остатка ректификации стирола (КОРС) в едином технологическом цикле, в котором выполняют введение КОРС в узел выпаривания (1), производят нагрев до 40-80°С и осуществляют перевод части КОРС в паровую или паро-жидкую фазу с отделением тяжелых остатков. Подают полученную фазу в вертикальную ректификационную колонну (2), а оставшиеся в нижней части узла (1) тяжелые остатки КОРС подают в узел крекинга (3). В колонне (2) под вакуумом при температуре 75-83°С осуществляют разделение поступившей фазы на стирол и концентрат КОРС, который возвращают в узел выпаривания (1), который далее, совместно с тяжелыми остатками КОРС, направляют в узел крекинга (3) для разложения при температуре 400-450°С с получением легких продуктов крекинга и пека. Легкие продукты крекинга пропускают через дополнительный узел упаривания (4) с выделением при этом легкокипящей фракции, которую направляют в узел ректификации (5), с возвратом отделившегося при ректификации стирола в ректификационную колонну (2) для дополнительной очистки и далее в линию (10) готовой продукции, а отделившиеся жидкие ароматические углеводороды из узла ректификации (5) подают в трубопровод (16) готовой продукции. Тяжелый остаток упаривания из узла упаривания (4) направляют на узел крекинга (3). Пек из узла крекинга (3) подают в узел пиролиза (6) для его термообработки при температуре 400-500°С с образованием углеводородных топливных газов и технического углерода. Изобретение также касается технологической схемы. Технический результат - обеспечение безостановочной комплексной переработки кубовых остатков ректификации стирола (КОРС) за единый технологический цикл с получением одновременно четырех целевых продуктов: стирола, ароматических растворителей, технического углерода и углеводородного топливного газа. 2 н. и 2 з.п. ф-лы, 1 ил., 4 табл.

1. Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле, включающий введение в вертикальную ректификационную колонну, оборудованную насадкой, кубового остатка ректификации стирола (КОРС), его нагрев и разделение на фракционные составляющие, отличающийся тем, что первоначально выполняют введение КОРС в узел выпаривания легких продуктов, оснащенный пленочным испарителем; производят нагрев КОРС до 40-80°С и осуществляют при этом перевод части КОРС в паровую или паро-жидкую фазу с отделением тяжелых остатков; выполняют подачу полученной фазы в вертикальную ректификационную колонну, снабженную насадкой, а оставшиеся в нижней части узла выпаривания тяжелые остатки КОРС подают в узел крекинга; далее осуществляют разделение паровой или парожидкой фазы в указанной ректификационной колонне под вакуумом при температуре 75-83°С на стирол и концентрат КОРС; выполняют возврат образующегося в ректификационной колонне концентрата КОРС в узел выпаривания легких продуктов, который далее, совместно с тяжелыми остатками КОРС, направляют в узел крекинга для термического разложения при температуре 400-450°С и атмосферном давлении с получением легких продуктов крекинга и пека; затем легкие продукты крекинга пропускают последовательно через дополнительный узел упаривания, снабженный пленочным испарителем, с выделением при этом легкокипящей фракции, которую направляют в узел ректификации, с возвратом отделившегося при ректификации стирола в ректификационную колонну для дополнительной очистки и далее в линию готовой продукции, а отделившиеся жидкие низкокипящие ароматические углеводороды из узла ректификации подают в трубопровод готовой продукции, причем тяжелый остаток упаривания из узла упаривания по линии рециркуляции направляют на узел крекинга; полученный в узле крекинга пек подают в узел пиролиза для его термической обработки с образованием углеводородных топливных газов и технического углерода, при этом термическую обработку пека в узле пиролиза проводят при температуре 400-500°С и атмосферном давлении; при этом в дополнительном узле упаривания процесс проводят на пленочном испарителе при температуре 70-80°С под вакуумом, а в узле ректификации - при температуре 75-83°С под вакуумом.

2. Способ по п.1, отличающийся тем, что в качестве отделившихся низкокипящих жидких ароматических углеводородов в узле ректификации получают бензол, толуол, этилбензол.

3. Способ по п.1, отличающийся тем, что в качестве насадки вертикальная ректификационная колонна содержит многослойную регулярную или нерегулярную насадку призматического, или тарельчатого, или подобного типа.

4. Технологическая схема комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле, включающая вертикальную ректификационную колонну и соединенные с ней линии отвода образующихся фракционных составляющих, отличающаяся тем, что схема дополнительно содержит установленный перед ректификационной колонной и связанный с ней трубопроводами узел выпаривания легких продуктов, снабженный пленочным испарителем; а также содержит узел крекинга, узел упаривания, узел ректификации и узел пиролиза; при этом узел выпаривания легких продуктов выполнен с возможностью отвода тяжелых остатков, получаемых в этом узле, и концентрата КОРС, подаваемого в этот узел по возвратной линии из ректификационной колонны, в узел крекинга; а узел крекинга выполнен с возможностью термического разложения указанных тяжелых остатков и концентрата КОРС на легкие продукты крекинга, подаваемые посредством линии подачи на узел упаривания, снабженный пленочным испарителем, и на тяжелые продукты крекинга - пек, который по линии подачи перекачивают на узел пиролиза; причем узел упаривания соединен возвратной линией подачи тяжелых остатков упаривания с узлом крекинга, а также соединен линией подачи легкокипящей фракции с узлом ректификации, который в свою очередь выполнен с возможностью фракционного деления на стирол, подаваемый в ректификационную колонну для дополнительной очистки, и на жидкие низкокипящие ароматические углеводороды, отводимые по трубопроводу как целевые продукты; при этом узел пиролиза выполнен с возможностью термической обработки поступающего в него с узла крекинга пека с получением углеводородных топливных газов и технического углерода, отводимых в качестве целевых продуктов по соответствующим трубопроводным линиям.

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ РЕКТИФИКАЦИИ СТИРОЛА | 1997 |

|

RU2121473C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭТИЛБЕНЗОЛ-СТИРОЛЬНЫХ ФРАКЦИЙ | 2001 |

|

RU2201915C2 |

| Способ получения пека из отходов ректификации кубового остатка стирола | 2018 |

|

RU2687899C2 |

| US 3631214 A1, 28.12.1971 | |||

| US 3090820 A1, 21.05.1963. | |||

Авторы

Даты

2024-10-14—Публикация

2024-03-28—Подача