Изобретение относится к области изготовления изделий из труб способами механической обработки давлением, конкретно - к формированию наружной резьбы на концевом участке трубной заготовки, преимущественно на ниппельном конце переводника для насосно-компрессорных труб.

Известна нефтекомпрессорная труба с наружной резьбой на ниппельном конце, полученной методом резания (см. US 2006/0118340 A1, U.S. C1. 175/320, опубл. 08.06.2006.). Нефтекомпрессорная труба - ответственная деталь, нагруженная в процессе эксплуатации внутренним давлением и внешними силами, вызывающими в ней изгибы и растяжения. Прочность и долговечность такой трубы во многом зависит от качества резьбы. Резьба, полученная резанием, является концентратором напряжений, структура металла в зоне резьбы имеет перерезанные волокна, что снижает прочностные характеристики детали.

Известен способ формирования наружной резьбы на конце трубной заготовки методом накатки резьбовыми роликами (см. RU 2253532 C1, B21H 3/02, 02.04.2004.). Данный способ лишен недостатков предыдущего метода получения резьбы резанием, поскольку деформационное упрочнение поверхностного слоя при накатке, а также сохранение волокнистого строения структуры металла повышают циклическую прочность таких резьбовых соединений по сравнению с резьбой, полученной резанием металла.

К недостаткам данного способа формирования резьбы следует отнести небольшой диапазон накатываемой резьбы (до 35 мм), низкую производительность и наличие явлений проскальзывания заготовки в процессе накатки, что снижает качество получаемой резьбы и ее стойкость при эксплуатации.

Известен способ формирования наружной резьбы на трубной заготовке детали, используемой в переводниках для нефтекомпрессорных труб, включающий размещение трубной заготовки в матрице с резьбовым отверстием, соответствующим требуемым параметрам получаемой резьбы, и раздачу изнутри указанной трубной заготовки, преимущественно методом «вакуумного магнеформинга», с приданием тонкой стенке волнистой формы, близкой к профилю резьбы, как с внутренней, так и с наружной стороны (см. RU 2259459 С2, 7 B21D 51/10, опубл. 27.08.2005 г.).

Данный способ является наиболее близким аналогом заявляемому изобретению по совокупности признаков (прототип).

К недостаткам прототипа следует отнести ограниченную область использования - только для формирования резьбы на тонкостенных (до 0,5 мм) трубных заготовках, при этом стенка трубной заготовки приобретает волнистую форму по всему сечению. Полученные волнистые тонкостенные изделия используются только в качестве резьбовых проставок в резьбовых соединениях нефтекомпрессорных труб. Следует отметить, что полноценные резьбовые канавки на наружной поверхности, как труб, так и переводников для нефтекомпрессорных труб таким способом получить невозможно.

Технический эффект, достигаемый при использовании разработанного технического решения, заключается в устранении отмеченных недостатков аналогов и прототипа за счет создания более производительного и прогрессивного способа формирования наружной резьбы на концах труб путем обеспечения оптимальных условий перетекания металла стенок трубной заготовки в резьбовые канавки неподвижного инструмента с получением полного профиля наружной резьбы при сохранении гладких стенок внутри трубной заготовки, что может быть широко использовано при производстве таких ответственных деталей, как переводники для нефтекомпрессорных труб.

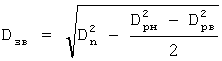

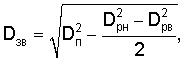

Достижение указанного технического эффекта от предложенного изобретения основано на том, что предварительно изготавливают трубную заготовку с наружным диаметром концевого участка, равным внутреннему диаметру резьбовой матрицы, и внутренним диаметром, определяемым из выражения:  , а раздачу концевого участка осуществляют за один проход коническим пуансоном с калибрующим пояском, диаметр которого равен внутреннему диаметру готовой детали,

, а раздачу концевого участка осуществляют за один проход коническим пуансоном с калибрующим пояском, диаметр которого равен внутреннему диаметру готовой детали,

где Dзв - внутренний диаметр заготовки;

Dn - диаметр пуансона;

Dрн - наружный диаметр изготовляемой резьбы;

Dрв - внутренний диаметр изготовляемой резьбы.

Положительный эффект от использования изобретения может быть усилен за счет того, что: конический пуансон выполняют с углом конусности 2-3°; на резьбовые канавки матрицы и поверхность пуансона наносят смазку; заготовку перед пластическим деформированием нагревают до температуры, ниже температуры начала окалинообразования, а формирование резьбы ведут в режиме полугорячей штамповки. Формирование резьбы может вестись с использованием подпорного кольца, внутренний диаметр которого больше диаметра калибрующего пояска пуансона на величину зазора, обеспечивающего вытекание избытка металла после заполнения профиля резьбовой матрицы.

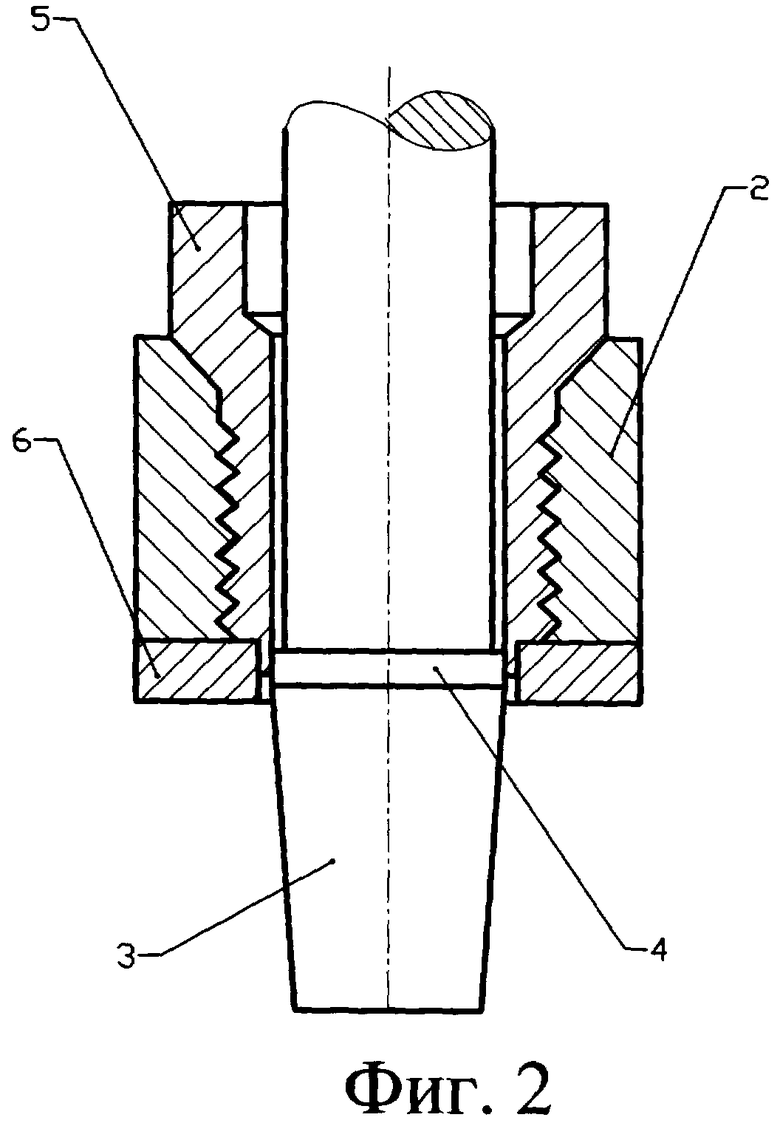

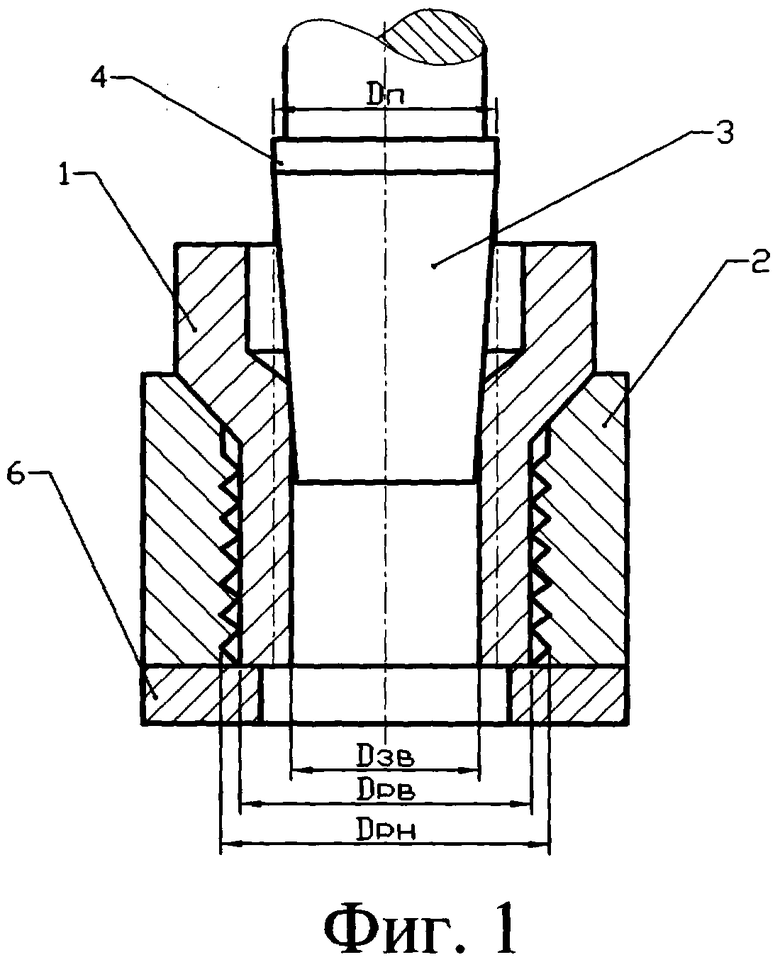

Сущность изобретения поясняется чертежами на фиг.1-2, где на фиг.1 представлена исходная заготовка и технологическое оборудование для формирования резьбы согласно рассматриваемому способу в исходном положении, а на фиг.2 - деталь с отформованной резьбой, а также технологическое оборудование для формирования резьбы согласно рассматриваемому способу в конечном положении.

Трубную заготовку 1 концевым (ниппельным) участком размещают внутри резьбовой матрицы 2, имеющей профиль резьбы, соответствующий требуемым параметрам получаемой резьбы. Внутрь заготовки 1 вводят конический пуансон 3 с калибрующим пояском 4, диаметр которого равен внутреннему диаметру готовой детали 5. Резьбовая матрица 2 может быть установлена на подпорное кольцо 6.

Согласно рассматриваемому способу по любой известной технологии (например, посредством обжима концевого участка трубы) предварительно изготавливают исходную для получения наружной резьбы трубную заготовку с наружным диаметром концевого участка, равным внутреннему диаметру резьбовой матрицы, и внутренним диаметром, определяемым из приведенного выше выражения:  .

.

Данное математическое выражение получено расчетным путем исходя из предположения полного заполнения всех резьбовых канавок в резьбовой матрице за счет смещаемого объема заготовки при радиальном течении металла в процессе штамповки. В действительности металл течет как в радиальном, так и в осевом направлениях. Поэтому в отдельных случаях может быть предусмотрен дополнительный смещаемый объем, например, за счет уменьшения внутреннего диаметра, устанавливаемый экспериментальным путем.

Далее заготовку 1, изготовленную с указанными выше параметрами концевого участка, размещают внутри резьбовой матрицы 2, внутрь заготовки 1 вводят конический пуансон 3 с калибрующим пояском 4 и осуществляют на прессе (не показан) раздачу концевого участка заготовки 1 за один проход с перераспределением металла заготовки в резьбовые канавки матрицы 2. Для уменьшения трения при деформировании на резьбовые канавки матрицы 2 и рабочие поверхности пуансона 3 предварительно может быть нанесена смазка. С целью снижения сил деформирования и повышения пластичности металла заготовка 1 перед пластическим деформированием может быть нагрета до температуры, ниже температуры начала окалинообразования, а формирование резьбы в этом случае ведут в режиме полугорячей штамповки. Формирование резьбы может вестись и с использованием подпорного кольца 6 для создания кольцевого зазора между внутренней поверхностью подпорного кольца и наружной поверхностью калибрующего пояска 4 пуансона 3, куда и происходит вытеснение излишков металла заготовки после полного заполнения резьбовых канавок матрицы 2 (см. фиг.2). Резьбовая матрица 2 может быть выполнена разъемной для облегчения извлечения из нее готовой детали 5.

Техническим результатом является получение качественной полнопрофильной наружной резьбы на концевом участке трубной заготовки, в частности на ниппельном конце переводника для насосно-компрессорных труб, наиболее производительным технологическим методом - методом штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ НА КОНЦЕВОМ УЧАСТКЕ ТРУБНОЙ ЗАГОТОВКИ | 2006 |

|

RU2323059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКОЙ РЕЗЬБЫ НА ТРУБАХ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2015 |

|

RU2644837C2 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2007 |

|

RU2337781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2013 |

|

RU2531020C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ И РАЗДАЧИ ТРУБ | 2013 |

|

RU2533621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСООБРАЗНЫХ ТРУБ ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2516334C2 |

Изобретение относится к области обработки металлов давлением, в частности к формированию наружной резьбы на концевом участке трубной заготовки, преимущественно на ниппельном конце переводника для насосно-компрессорных труб. Предварительно изготавливают трубную заготовку с наружным диаметром концевого участка, равным внутреннему диаметру резьбовой матрицы, и внутренним диаметром, определяемым из полученного экспериментальным путем математического выражения. Размещают концевой участок трубной заготовки в матрице с внутренней резьбой, профиль которой соответствует профилю изготовляемой на заготовке резьбы. Осуществляют раздачу изнутри указанного концевого участка с заполнением металлом заготовки резьбовых канавок матрицы за один проход коническим пуансоном с калибрующим пояском, диаметр которого равен внутреннему диаметру готовой детали. Повышается качество наружной резьбы на концевом участке трубной заготовки и упрощается технология ее изготовления. 4 з.п. ф-лы, 2 ил.

а раздачу концевого участка осуществляют за один проход коническим пуансоном с калибрующим пояском, диаметр которого равен внутреннему диаметру готовой детали,

где Dзв - внутренний диаметр заготовки;

Dп - диаметр пуансона;

Dрн - наружный диаметр изготовляемой резьбы;

Dрв - внутренний диаметр изготовляемой резьбы.

| СПОСОБЫ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКОГО И ФАСОННОГО ИЗДЕЛИЙ, НАРЕЗНАЯ РАСПОРКА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ СОЕДИНЕНИИ СЕКЦИЙ БУРИЛЬНОЙ ТРУБЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2259459C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 0 |

|

SU262070A1 |

| US 4592221 А, 03.06.1986. | |||

Даты

2008-04-27—Публикация

2006-07-12—Подача