Изобретение относится к области обработки металлов давлением, а именно к трубопрофильному производству.

Известно устройство для раздачи труб, содержащее конический пуансон, устанавливаемый на тяговом стержне (см. И.Л.Перлин, М.З.Ерманок. Теория волочения. М., Металлургия, 1971, с.76). При протягивании пуансона через внутренний канал трубы происходит увеличение внутреннего и наружного диаметра трубы (раздача трубы).

Недостатками такого устройства являются значительные осевые усилия на тяговом стержне, что может приводить к его обрыву, невозможность раздачи участка трубы, находящегося между двумя другими участками меньшего диаметра, ограниченная величина радиальной деформации (величина раздачи) вследствие неблагоприятного характера напряженного состояния металла трубы, необходимость применения качественных смазок на внутренней поверхности трубы, поскольку условия трения при протягивании пуансона весьма неблагоприятны.

Известно устройство для раздачи труб (патент WIPO WO 2007/017355 от 15/02/2007), содержащее тяговый стержень с концевым упором, на котором установлены два элемента, центрирующих раздающий элемент по коническим поверхностям. При приложении тягового усилия к тяговому стержню два элемента воздействуют на раздающий элемент, что приводит к увеличению его диаметра. При проталкивании рассмотренного элемента через трубу и происходит ее раздача.

К недостаткам этого устройства следует отнести малую величину возможной радиальной раздачи трубы, наличие трения скольжения между грубой и раздающим элементом, и необходимость использования и нанесения качественных смазок, а также затрудненное использование устройства при неблагоприятных условиях трения.

Известно устройство для закрепления труб в решетках (а.с. СССР №845995, опубл. 15.07.81, Б.И. №26). Устройство содержит разжимную цангу с лепестками, имеющими радиальные разрезы и конический шток, причем лепестки цанги выполнены с разрезами по хордам, а разрезы по радиусам выполнены перпендикулярно разрезам по хордам.

Недостатком устройства является то, что элементы самого устройства (лепестки цанги) перемещаются внутри устройства со скольжением, что приводит к необходимости применения значительных усилий на коническом штоке. Цанга в разжатом состоянии заклинивается в трубе, что сильно ограничивает длину раздаваемого участка трубы до длины рабочего участка устройства. Устройство такого типа не может быть использовано для раздачи труб с повышенной толщиной стенки и на значительной длине, что ограничивает область его применения.

Известно устройство для развальцовки труб по патенту России RU 2144128 от 10.01.2000. Устройство содержит корпус с центральным каналом, муфтовыми и ниппельными концами для присоединения и рабочей частью, на которой размещены ролики, установленные на наклонных по отношению к оси корпуса осях. Углубления не являются опорными частями для роликов, поскольку имеется зазор между этими углублениями и роликом. Сами ролики опираются в осевом направлении снизу на оси, а сверху на подшипники скольжения и закреплены во втулках подшипников штифтами. Ролики имеют коническую форму.

Недостатком устройства является отсутствие регулировки радиального положения роликов, что приводит к затрудненной подаче устройства в трубу. Несмотря на имеющее место качение по рабочей поверхности роликов и трубы, устройство содержит силовые подшипниковые узлы с трением скольжения. Кроме того, опора ролика производится по кольцевой торцовой поверхности, а возникающее при этом трение скольжения может приводить к повышенному износу указанного опорного узла. Конструкция ролика не содержит калибрующего пояска, что снижает точность раскатки. Устройство не может быть использовано при раздаче участка трубы, расположенного между двумя другими участками трубы меньшего диаметра.

Известно устройство для раздачи труб (патент России RU 2337781 C1 от 19.04.2007), содержащее корпус с центральным осевым каналом, имеющий присоединительную и рабочую части, рабочие ролики, установленные под углом к оси корпуса, отличающееся тем, что рабочая часть корпуса выполнена с последовательно расположенными коническим опорным и коническим упорным участками, конический упорный участок имеет угол конусности больший, чем конический опорный участок, который выполнен с расположенными параллельно образующей цилиндрическими канавками, служащими опорами рабочих роликов, а рабочие ролики выполнены с цилиндрическим профилирующим и коническим упорно-калибрующим участками и помещены в коническом роликодержателе, имеющем привод его осевого перемещения, а кроме того, отличающееся тем, что привод осевого перемещения роликодержателя выполнен в виде кольцевого гидравлического цилиндра с поршнем, установленного соосно с корпусом устройства.

К недостаткам этого устройства можно отнести тот факт, что цилиндрический профилирующий участок ролика является одновременно и опорным участком, что при возникновении значительных, в частности, ударных нагрузок, а также воздействия абразивов, приводит к быстрому износу в этой зоне и выходу узла из строя. Кроме того, при загрязнении узла роликодержателя возможно возникновение ситуации, когда ролики оказываются заклиненными в рабочем положении, и при попытке транспортировки устройство разрушается вследствие контакта с деформируемой трубой.

В качестве прототипа принято устройство для раздачи труб по патенту RU 2450879 C1 от 20.05.2012, включающее корпус, имеющий присоединительную и рабочую части, центральный осевой канал, и рабочие ролики, отличающееся тем, что рабочие ролики установлены параллельно оси корпуса, каждый из них имеет конические профилирующие, цилиндрический калибрующий и конические опорные участки, при этом рабочая часть корпуса содержит цилиндр и шток с возвратной пружиной, причем цилиндр и шток имеют конические участки, являющиеся опорами для соответствующих конических опорных участков рабочих роликов.

К недостаткам прототипа следует отнести невозможность регулировки рабочего усилия вдавливания роликов в раздаваемую трубу, поскольку для перемещения штока используется постоянное давление жидкости. Устройство затруднительно использовать для случаев, когда трубу раздают в нестационарных условиях, например, при наличии снаружи трубы колец, или иных, препятствующих деформации элементов конструкции. Кроме того, настройка устройства на требуемый диаметр раздачи является затруднительной и требует замены элементов конструкции (роликов или опорных конусов), а в случае, если не соблюден диаметр исходной трубы, может возникать опасность разрушения трубы в силу разрыва стенки при раскатке.

Задачей изобретения является создание устройства, свободного от указанных недостатков, и обеспечивающего возможность регулировки усилия вдавливания роликов в деформируемую трубу, а также глубины профилирования без замены элементов устройства. Кроме того, задачами являются предохранение трубы от разрушения при несоблюдении ее типоразмера, устойчивая раздача при условии изменяющихся условий деформации трубы (например, трубы теплообменного назначения при наличии расположенной снаружи трубы трубной доски, или трубы нефтегазового назначения при наличии, снаружи раздаваемой трубы скальной породы или элементов обсадной трубы).

Задача решается созданием устройства для раздачи труб, содержащего корпус, имеющий присоединительную и рабочую части, центральный осевой канал, и рабочие ролики, установленные параллельно оси корпуса и имеющие каждый конические профилирующие, цилиндрический калибрующий и конические опорные участки; рабочую часть корпуса, содержащую цилиндр и шток с возвратной пружиной, причем цилиндр имеет конический участок, являющийся опорой для соответствующих конических опорных участков рабочих роликов.

Новым в устройстве является то, что шток снабжен коническим элементом, выполненным с возможностью осевого перемещения, упругим элементом сжатия и средством регулирования его длины.

Такое техническое решение позволяет регулировать (путем замены упругого элемента на более или менее жесткий) рабочее усилие вдавливания роликов в трубу, а также устанавливать предельную глубину раздачи для конкретного типоразмера профилируемой трубы. Возможность сведения роликов за счет деформации упругого элемента также позволяет при профилировании огибать расположенные снаружи трубы элементы, а ограничение максимального рабочего усилия предохраняет трубу от разрушения при несоблюдении условий деформации.

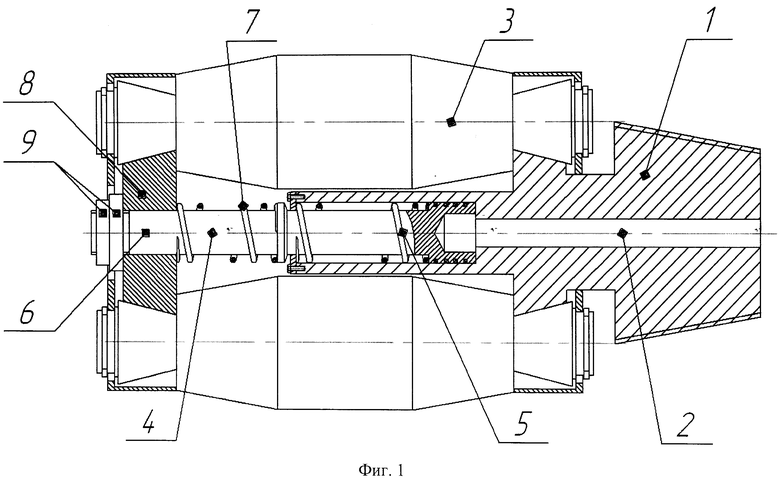

Разрез по оси устройства, находящегося в исходном (транспортном) состоянии, приведен на фиг.1, разрез по оси устройства в рабочем состоянии (в процессе стационарной раздачи) приведен на фиг.2, на фиг.3 показано устройство в процессе профилирования при наличии жесткого элемента снаружи трубы.

Устройство (фиг.1) содержит корпус 1 с центральным осевым каналом 2. Корпус включает присоединительную резьбовую часть, необходимую для присоединения к подающей штанге. Корпус также содержит цилиндр, полость которого соединена с центральным осевым каналом 2 для подачи давления. В цилиндр помещен поршень 4, имеющий уплотнения и шток, и способный под давлением перемещаться вдоль оси. Кроме того, на штоке установлена возвратная пружина 5, обеспечивающая перемещение поршня в исходное положение при исчезновении давления в рабочей полости. Шток поршня 4 имеет установленный на нем конический элемент 8. Такой же конический опорный участок является выступом на корпусе. Эти две части выступают в роли опор для соответствующих опорных участков роликов 3.

Ролики имеют по два конических профилирующих участка и расположенный между ними цилиндрический калибрующий участок. Ролики удерживаются на месте при помощи экранов 6 с пазами, роль которых, помимо указанной, заключается в защите поверхностей трения от загрязнения. На штоке поршня установлен упругий элемент сжатия (например, пружина) 7, упирающаяся в выступ штока и конический элемент 8, имеющий возможность перемещения вдоль оси штока. Рабочее усилие упругого элемента (пружины) 7 следует принять большим, чем у возвратной пружины 5. Участок штока 6 может иметь некруглое сечение для передачи вращения на конический элемент 8. На хвостовом участке штока предусмотрено средство для регулирования его длины, выполненное, например, в виде гаек 9, размещенных на резьбовом хвостовике штока.

Работа устройства происходит следующим образом. Корпус устройства 1 закрепляют посредством резьбы на подающей колонне. Колонну с устройством в положении, изображенном на фиг.1 (ролики сведены), подают внутрь трубы до участка, требующего раскатки. Затем в центральный осевой канал устройства 2 подают жидкость под давлением. Под ее действием поршень гидроцилиндра 5 и шток выдвигается из цилиндра. Шток 4 через упругий элемент 7 воздействует на конический элемент 8. При этом конический элемент и конический участок, расположенные на штоке и корпусе перемещаются относительно друг друга в разные стороны, раздвигая ролики 3, которые при этом перемещаются в рабочее положение и вдавливаются в трубу (фиг.2). После этого устройство начинают вращать за присоединительную часть корпуса, одновременно сообщая ему поступательное движение вверх или вниз по раздаваемой трубе, за счет чего производится раздача трубы. Ролики 3 при этом совершают планетарное движение, обкатываясь по внутренней поверхности трубы и наружной поверхности конического опорного участка и конического элемента. Биконическая форма роликов позволяет производить профилирование при движении устройства в обе стороны, а также производить профилирование в несколько проходов, исключая свободные ходы устройства, т.е. в возвратно-поступательном режиме. Когда труба будет продеформирована на требуемый диаметр, давление в полости цилиндра снижают до минимума, и возвратная пружина 5 возвращает поршень со штоком 4, позволяя роликам вернуться в транспортное положение. После этого устройство может быть извлечено из трубы.

Если же снаружи трубы расположен труднодеформируемый элемент 10, то усилие вдавливания роликов 3 в трубу значительно возрастает, отчего конические участки роликов сдвигают конический элемент и конический участок цилиндра по направлению друг к другу, сжимая упругий элемент 7, за счет чего ролики перемещаются друг в направлении друга в радиальном направлении, и раздача продолжается на меньшие величины диаметра получаемой трубы, что позволяет огибать труднодеформируемые элементы 10, а также избежать разрушения трубы в таких случаях. Для регулирования усилия вдавливания и максимальной глубины раздачи возможна замена упругого элемента 7 на элемент с иной жесткостью и рабочим усилием сжатия, а также изменение положения конического элемента 8 за счет регулировочного средства 9.

Таким образом, устройство позволяет добиться бесперебойной раздачи в условиях наличия наружных труднодеформируемых элементов 10, обеспечивая огибание их стенкой раздаваемой трубы, предохранить трубу от разрушения при превышении усилия деформирования или неправильном выборе диаметра исходной трубы, регулировать в значительных пределах глубину и усилие вдавливания роликов трубу, что позволяет использовать устройство для раздачи труб теплообменного назначения, в особенности в теплообменных аппаратах с промежуточными трубными досками, а также труб нефтегазового назначения - перекрывателей скважин при нестационарном состоянии затрубного пространства. Устройство не требует контроля усилия при раздаче, что позволяет вести ее в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКАТКИ И РАЗДАЧИ ТРУБ | 2013 |

|

RU2533621C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2011 |

|

RU2450879C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2007 |

|

RU2337781C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ПРОФИЛИРОВАНИЯ ТРУБ | 2012 |

|

RU2486024C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| ОПРАВКА ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2347637C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

Изобретение относится к области обработки металлов давлением, а именно к трубопрофильному производству. Рабочие ролики установлены параллельно оси корпуса устройства. При этом рабочая часть корпуса содержит шток, снабженный коническим элементом, выполненным с возможностью осевого перемещения, упругим элементом сжатия, упирающимся в конический элемент, и средством регулирования длины штока. Обеспечивается регулировка глубины и усилия вдавливания роликов в трубу. 3ил.

Устройство для раздачи труб, содержащее корпус, имеющий присоединительную и рабочую части, центральный осевой канал, рабочие ролики, установленные параллельно оси корпуса и имеющие каждый конические профилирующие, цилиндрический калибрующий и конические опорные участки, рабочую часть корпуса, содержащую цилиндр и шток с возвратной пружиной, причем цилиндр имеет конический участок, являющийся опорой для соответствующих конических опорных участков рабочих роликов, отличающееся тем, что оно снабжено установленными на штоке коническим элементом, выполненным с возможностью осевого перемещения, упругим элементом сжатия, упирающимся в конический элемент, и средством регулирования длины штока.

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2011 |

|

RU2450879C1 |

| Устройство для калибровки труб раздачей | 1980 |

|

SU893338A1 |

| УСТРОЙСТВО для КАЛИБРОВКИ ТРУБ РАЗДАЧЕЙ | 0 |

|

SU326011A1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1991 |

|

RU2026764C1 |

| US 3221528 A, 07.12.1965 | |||

Авторы

Даты

2014-10-20—Публикация

2013-04-23—Подача