Область техники

Данное изобретение относится к способам холодного прессования металлических деталей на гидравлических прессах.

Более конкретно данное изобретение относится к способам холодного прессования, применяемым при изготовлении металлических деталей, например втулок, гаек или других деталей с глухими или сквозными отверстиями, а также болтов, изделий стандартной или специальной формы, выполняемых способом выдавливания или прессования, и других изделий.

Осуществлять указанные способы холодного прессования можно на установке, содержащей группу гидравлических прессов, соединенных друг с другом посредством автоматической системы перемещения, при этом выпускаемые изделия обычно представляют собой втулки, гайки или другие детали с глухими или сквозными отверстиями, а также болты, изделия стандартной или специальной формы, выполняемые способом выдавливания или прессования, и другие изделия, наружный диаметр которых превышает 30 мм и которые изготавливаются из стали независимо от ее типа и класса прочности, или из других металлов (алюминия, меди, латуни).

Данное изобретение может применяться в машиностроении при среднем и крупном объемах производства.

Уровень техники

Известно, что изготовление трубчатых металлических деталей, например втулок, осуществляют, по существу, четырьмя возможными способами: холодным прессованием с использованием горизонтальных механических прессов, холодным или горячим прессованием с использованием вертикальных механических прессов и с последующей токарной обработкой, токарной обработкой трубы, полученной в ходе предварительной прокатки, снятием стружки с цельной заготовки.

Холодное прессование с применением многопозиционных горизонтальных прессов подразумевает поглощение значительной энергии прессования для обеспечения давления приблизительно в 1200 тонн, необходимого для осуществления данного вида обработки. Использование таких горизонтальных прессов связано с очень большими капиталовложениями, направленными на достижение высокого уровня производительности, которая может достигать 40 изделий в минуту.

Высокая скорость процесса обработки, состоящего, по существу, из операции выдавливания, приводит к увеличению температуры изделия, которая может превышать 700°С. Такая температура превышает температуру отпуска всех типов стали, используемых при изготовлении прессового оборудования и пуансонов, с вытекающими отсюда очевидными проблемами, заключающимися в коротком сроке службы этих средств. Опыт показывает, что особенно сильно эта проблема проявляется при прессовании деталей, диаметр которых превышает 30 мм.

Другой недостаток заключается в том, что на продольные размеры деталей устанавливаются чрезвычайно высокие допуски, по меньшей мере на те части, для которых требуется определенная точность. Например, для втулок, используемых в шатунах, необходимые допуски составляют около 0,3 мм.

Что касается однопозиционных вертикальных прессов, то процесс изготовления в них трубчатых деталей предполагает осуществление прессования во время последовательных, но не многостадийных этапов для обеспечения различных стадий деформации изделия.

Вследствие значительного отвердения волокон отформованного вчерне материала между двумя последовательными этапами необходимо проводить нескольких циклов тепловой обработки, заключающихся, по существу, в отжиге этого материала.

Один из недостатков указанного способа заключается в том, что эта последовательность обработок оказывает значительное воздействие на изделия, а также требует проведения на каждой стадии смазки изделий (покрытия фосфатом), которая увеличивает общее время изготовления конечного изделия.

Другой недостаток заключается в том, что в этом случае также чрезвычайно сложно выдерживать допуски, и срок службы инструментов опять-таки является абсолютно неудовлетворительным из-за высокой скорости обработки.

Кроме того, этот способ прессования на однопозиционных вертикальных прессах также требует проведения завершающей токарной обработки, что сказывается на дополнительном увеличении уровня затрат.

Что касается горячего прессования, то в этом случае проблемы поддержания требуемых допусков и износа инструментов являются даже еще более серьезными, чем в предыдущих способах обработки, что делает этот способ также неконкурентным из-за необходимости проведения завершающей стадии обработки на механических станках.

Что касается токарной обработки труб, полученных прокаткой, то этот способ чаще всего используется для обработки втулок, внешний диаметр которых не превышает 50 мм. Трубу, полученную прокаткой стальных заготовок в виде стержней длиной 3-5 м, разрезают по размеру и транспортируют к многоцелевому станку, который путем снятия стружки формирует внешние поверхности и два входа.

В этом случае недостаток заключается в том, что исходный материал для формирования трубы стоит на 60-70% дороже "цельной" стали, которую можно применять для других вышеописанных способов.

Что касается токарной обработки, начиная с заготовки, этот способ используется для создания втулок с наружным диаметром более 50 мм. Отметим, что трубы таких диаметров, полученные способом прокатки, на рынке не представлены.

Согласно указанному способу необходимо использовать автоматизированные токарные станки, производящие изделия при высоком темпе (приблизительно 1 изделие каждые 30 секунд).

Недостатком этого способа является очень высокий процент отходов производства - около 50-55% материала исходной заготовки.

Другой способ получения трубчатых деталей включает волочение, начиная с плоской заготовки, которую затем деформируют и далее проводят ее окончательную обработку на станках.

В этом случае волокна материала также подвергаются значительному деформационному отвердению, которое изменяет и ухудшает механические свойства готового изделия.

Кроме того, в этом случае также наблюдается высокий процент производственного брака, что сказывается на существенном увеличении стоимости готового изделия.

В патенте США №6098436 (Girardello) описан способ обработки металлов для получения труб разных размеров, предназначенных для различных видов использования. Указанные трубы выполняют из стали с содержанием углерода 0,10-0,50%, и они имеют жесткие допуски.

Согласно этому способу в качестве исходного материала используют круглый стержень из горячекатаной стали, который затем разрезают с получением по меньшей мере одной заготовки, в которой выполняют отверстие и которую подвергают химической обработке. Затем заготовку обжимают и при необходимости подвергают окончательной токарной и тепловой обработке, получая готовое изделие, например гидравлический или гидропневматический цилиндр, или контейнер для высоконапорных фильтров, или трубу высокого давления, или подшипник, используя при этом ограниченное количество стали.

Описание изобретения

В настоящем изобретении предложен первым способ изготовления металлических деталей, например втулок, гаек или других изделий с глухими или сквозными отверстиями, и т.д., который позволяет полностью преодолеть или значительно уменьшить вышеописанные недостатки.

Кроме того, в данном изобретении предложен второй способ изготовления металлических деталей, например болтов, изделий стандартной или специальной формы, выполняемых выдавливанием или прессованием, а также других подобных изделий, который можно осуществлять простым и экономичным образом.

Согласно первому аспекту изобретения предложенный способ холодной обработки заготовок для получения трубчатых металлических деталей с глухими или сквозными отверстиями, наружный диаметр которых превышает 30 мм, включает следующие этапы: обеспечение и подготовку заготовки в виде рулонов или стержней из цельного металла, выпрямление, выполняемое при использовании заготовки в виде рулонов, и разрезание металла на отрезки заданной длины, последовательное прессование, выполняемое путем последовательного пропускания указанных отрезков через рабочие блоки многоцелевого станка, содержащего несколько гидравлических прессов, с получением заготовки, которая имеет одно глухое отверстие, или заготовки, которая имеет два глухих отверстия, расположенных друг против друга в продольном направлении и разделенных центральным поперечным участком, и выполнение сквозного отверстия в заготовке путем удаления указанного центрального поперечного участка, если заготовка имеет два глухих отверстия, расположенных друг против друга в продольном направлении.

Таким образом, согласно данному изобретению способ включает последовательное холодное прессование заготовок из стали или другого материала на нескольких гидравлических прессах, получая детали различных форм и размеров с диаметром, превышающим 30 мм.

В предпочтительном случае обеспечение и подготовку цельной заготовки могут изменять в соответствии с используемым металлом.

В предложенном способе, осуществляемом применительно к материалу, представляющему собой нержавеющую сталь, нержавеющую сталь для облегчения прессования сначала могут подвергать термической обработке на твердый раствор и протравливать в сбалансированном растворе серной кислоты, плавиковой кислоты, перманганата калия и перекиси водорода с последующим неоднократным промыванием путем погружения в резервуар с солевым раствором.

В предложенном способе, осуществляемом применительно к материалу, представляющему собой низколегированную сталь, этот материал могут протравливать в серной кислоте, затем промывать в резервуаре для фосфатирования, где в результате химической реакции на поверхности заготовки образуется цинк-фосфатный слой, и потом погружать его в резервуар со стеаратом натрия, где также в результате химической реакции на поверхности предыдущего цинк-фосфатного слоя образуется тонкий слой стеарата цинка.

Многоцелевой станок может содержать ряд гидравлических прессов различных размеров и уровней мощности, соединенных узлом перемещения, выполненным с возможностью перемещения обрабатываемых деталей.

Узел перемещения может содержать группу захватных устройств, приводимых в действие соответствующим источником энергии, гидравлическим, механическим или пневматическим.

В предложенном способе выполнение отверстия или резание могут осуществлять специальным узлом, представляющим собой вертикальный пресс, который работает с высокой скоростью и может представлять собой механический пресс.

Работу отдельных прессов и узла перемещения могут регулировать и синхронизировать программируемым логическим контроллером или микропроцессором.

Согласно второму аспекту изобретения предложен способ холодной обработки заготовок для получения изделий стандартной или специальной формы, наружный диаметр которых превышает 30 мм, который включает следующие этапы: обеспечение и подготовку заготовки в виде рулонов или стержней из цельного металла, выпрямление, выполняемое при использовании заготовки в виде рулонов, и разрезание этого металла на отрезки заданной длины, последовательное прессование, выполняемое путем последовательного пропускания указанных отрезков через рабочие блоки установки, содержащей несколько гидравлических прессов, с получением готовой детали.

Согласно данному изобретению этот способ включает последовательное холодное прессование заготовок из стали или другого материала на нескольких гидравлических прессах, получая детали различных форм и размеров с диаметром, превышающим 30 мм.

В предпочтительном случае обеспечение и подготовку цельной заготовки могут изменять в соответствии с используемым металлом.

В предложенном способе, осуществляемом применительно к материалу, представляющему собой нержавеющую сталь, нержавеющую сталь для облегчения прессования сначала могут подвергать термической обработке на твердый раствор и протравливать в сбалансированном растворе серной кислоты, плавиковой кислоты, перманганата калия и перекиси водорода с последующим неоднократным промыванием путем погружения в резервуар с солевым раствором.

В предложенном способе, осуществляемом применительно к материалу, представляющему собой низколегированную сталь, этот материал могут протравливать в серной кислоте, затем промывать в резервуаре для фосфатирования, где в результате химической реакции на поверхности заготовки образуется цинк-фосфатный слой, и потом погружать его в резервуар со стеаратом натрия, где также в результате химической реакции на поверхности предыдущего цинк-фосфатного слоя образуется тонкий слой стеарата цинка.

В предложенном способе, осуществляемом, например, при изготовлении болтов с шестигранной головкой, изделия могут подвергать резанию, которое может быть выполнено посредством механического пресса.

В предложенном способе, осуществляемом применительно к исходному материалу в виде рулонов, предварительно промытый метал могут выпрямлять путем помещения его в узел выпрямления проволоки, предназначенный для раскручивания мотка.

В предложенном способе, осуществляемом применительно к исходному материалу в виде стержней, указанные стержни пучками могут загружать в установку для разделения стержней и затем подавать их в режущий блок синхронно в соответствии с потребностью многоцелевого станка, содержащего гидравлические прессы.

В предложенном способе свободный конец рулона могут протягивать через первый комплект валков и затем через систему противоположных валков, предназначенных для выпрямления проволоки и ее подачи к режущему узлу.

Материал могут разрезать на отрезки заданной длины предпочтительно различными возможными способами, например механическими или гидравлическими с использованием по меньшей мере одного подвижного лезвия или дисковой пилы.

Применяемая в предложенном способе установка может содержать ряд гидравлических прессов различных размеров и уровней мощности, соединенных узлом перемещения, выполненным с возможностью перемещения обрабатываемых деталей. Узел перемещения может содержать группу захватных устройств, приводимых в действие соответствующим источником энергии.

В предложенном способе выполнение отверстия или резание могут осуществлять специальным узлом, представляющим собой вертикальный пресс, который работает с высокой скоростью и может представлять собой механический пресс.

Работу отдельных прессов и узла перемещения могут регулировать и синхронизировать программируемым логическим контроллером или микропроцессором.

Согласно данному изобретению предложена установка для осуществления указанных выше способов, содержащая ряд смежных гидравлических прессов, предназначенных для выполнения последовательных операций прессования обрабатываемых деталей, перемещаемых от одного пресса к другому соответствующими автоматическими манипуляторами. Эти манипуляторы приводятся в действие в зависимости от требований гидравлическим, механическим или пневматическим источником энергии.

В предпочтительном случае установка может содержать блок выполнения отверстий или резания, который работает с высокой скоростью и может представлять собой вертикальный механический пресс.

Использование такой установки, содержащей несколько гидравлических прессов вместе со скоростным узлом для выполнения отверстий или резания, позволяет обеспечить высокий уровень производительности.

Описание чертежей

Другие особенности и преимущества данного изобретения становятся очевидными из последующего описания одного из вариантов его выполнения, приведенного в качестве иллюстративного примера со ссылкой на прилагаемые чертежи, на которых:

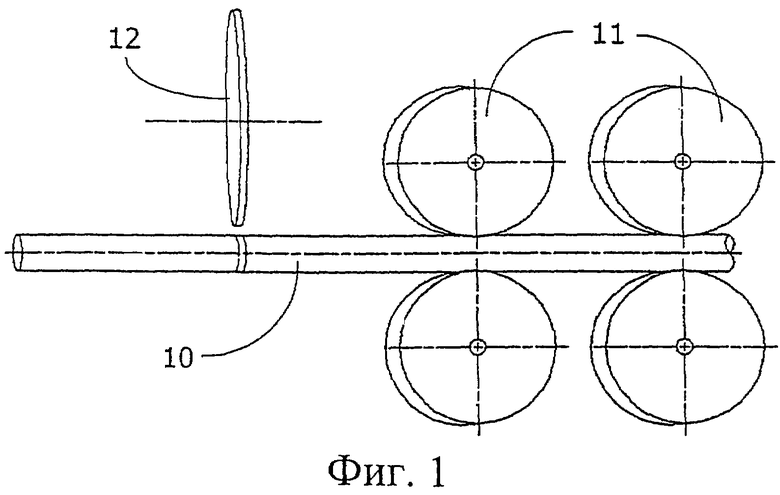

фиг.1 изображает вид сбоку выпрямляющего узла, применяемого при использовании рулонов, а также показывает пример режущего узла, посредством которого выполняют один из этапов предложенного способа;

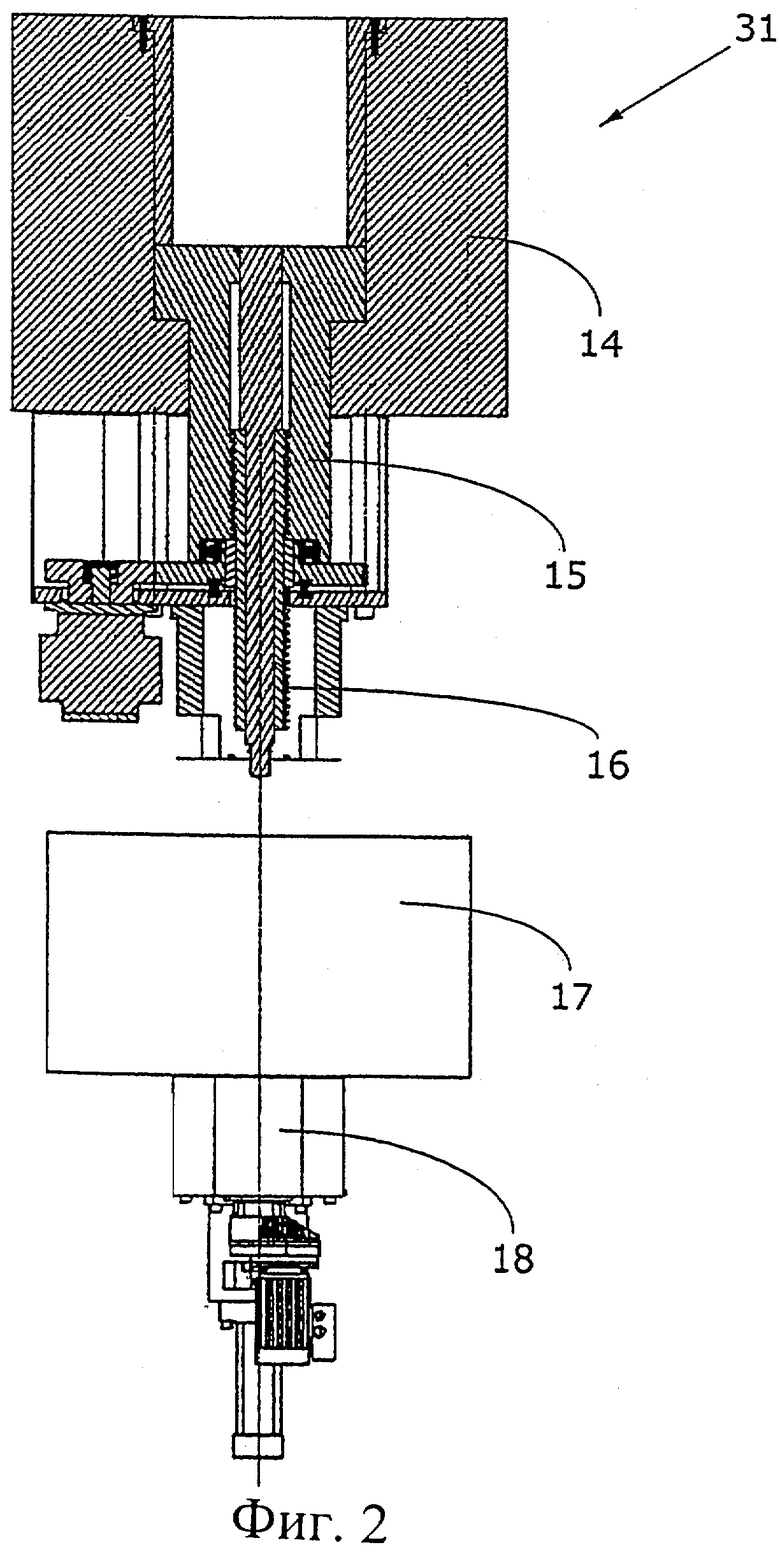

фиг.2 изображает вид спереди частично в разрезе гидравлического пресса, который вместе с другими такими же или подобными гидравлическими и/или механическими прессами образует многоцелевой станок, предназначенный для осуществления предложенного способа;

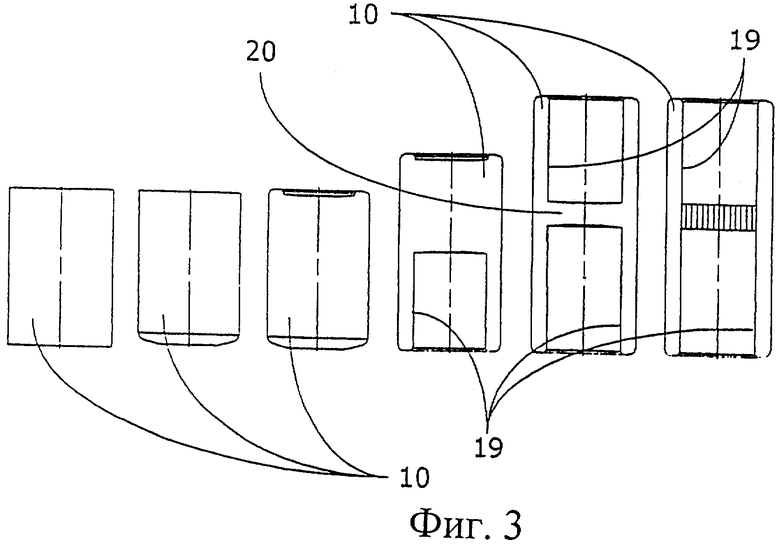

фиг.3 иллюстрирует на виде спереди последовательное изменение формы втулки во время этапа прессования;

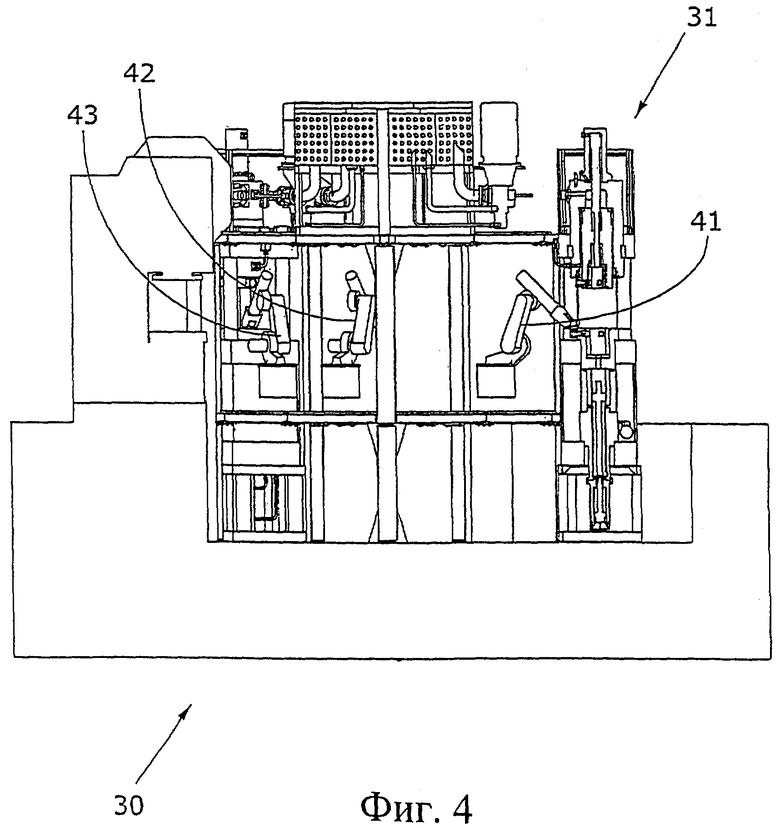

фиг.4 схематично изображает вид сбоку частично в разрезе предложенной установки, содержащей группу прессов;

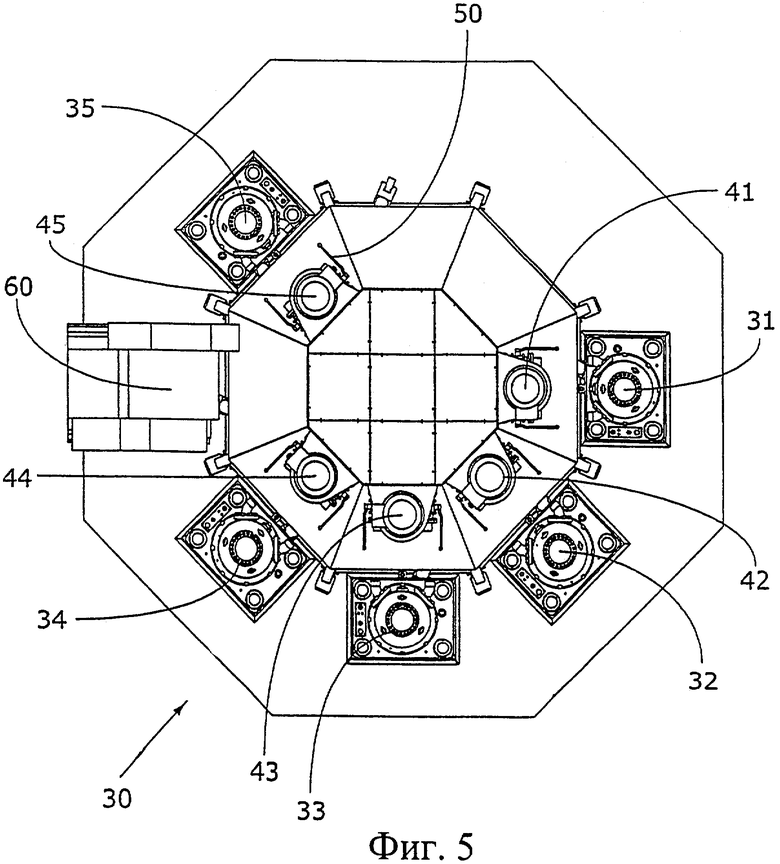

фиг.5 схематично изображает вид сверху предложенной установки, содержащей группу прессов.

Описание одного варианта выполнения изобретения

Согласно данному изобретению предложенные способы изготовления металлических деталей включают как обеспечение, так и подготовку заготовки в виде рулонов или стержней из цельного металла, имеющих различную форму, например круглую, квадратную, прямоугольную и т.д., а также выпрямление, выполняемое при использовании рулонов, и разрезание этого металла на отрезки заданной длины.

В способе изготовления деталей с отверстиями, например втулок, гаек и других деталей с глухими или сквозными отверстиями, и т.д., применяют последовательное прессование, выполняемое путем последовательного пропускания указанных отрезков через ряд гидравлических прессов с получением группы заготовок, каждая из которых может иметь одно отверстие или два глухих отверстия, в продольном направлении расположенных друг против друга и разделенных центральным поперечным участком. В некоторых случаях в изделиях со сквозными отверстиями центральный поперечный участок можно удалять механическим прессом.

Согласно данному изобретению подготовка исходного материала, находящегося в виде рулонов или стержней, происходит различными способами и зависит от первоначального химического состава этого материала.

Более конкретно, подготовительные циклы можно изменять в зависимости от того, является ли материал нержавеющей сталью (или во всяком случае сталью, содержащей высокий процент хрома и никеля) или низколегированной сталью, обычно цементированной или закаленной и отпущенной или подвергнутой другим специальным видам обработки, которые зависят от исходного материала, запрашиваемого заказчиком.

В первом случае материал предпочтительно подвергают термической обработке на твердый раствор и протравливают в сбалансированном растворе серной кислоты, плавиковой кислоты, перманганата калия и перекиси водорода.

Затем материал для облегчения прессования неоднократно промывают, погружая его в резервуар с солевым раствором.

В случае использования низколегированной стали материал протравливают в серной кислоте в течение 10-15 минут, а затем промывают его, погружая в резервуар для фосфатирования, где в результате химической реакции на поверхности заготовки образуется цинк-фосфатный слой.

По завершении этой стадии материал снова промывают, погружая его в резервуар со стеаратом натрия, где также в результате химической реакции на поверхности предыдущего цинк-фосфатного слоя образуется тонкий слой стеарата цинка.

Принимая во внимание вид исходного материала, требуемого заказчиком для каких-либо особых своих задач, можно проводить и другие специальные циклы обработки, адаптируя их к данному новому способу, предложенному в настоящем изобретении.

При использовании рулона предварительно промытый металл выпрямляют, помещая его в узел выпрямления проволоки, предназначенный для раскручивания мотка. Свободный конец рулона протягивают через первый комплект валков и через систему противоположных валков, предназначенных для выпрямления проволоки и ее подачи к режущему узлу.

Затем материал разрезают на отрезки заданной длины, применяя при этом различные способы, например механические или гидравлические с использованием по меньшей мере одного подвижного лезвия, или стандартный способ с использованием дисковой пилы, при использовании рулонов действующей синхронно с вышеописанными узлами выпрямления проволоки.

Как показано на фиг.4 и 5, отрезки обрабатываемого материала представляют собой заготовки, которые необходимо передавать в прессующий узел, входящий в состав многоцелевого станка 30, содержащего, например, группу гидравлических прессов 31, 32, 33, 34, 35.

К каждому отдельному прессу может быть подведена энергия, обеспечивающая необходимое давление для холодного прессования заготовок, при этом для повышения производительности многоцелевого станка система возвратно-поступательного перемещения пуансона должна иметь чрезвычайно высокую скорость.

Для осуществления передачи заготовок от одного пресса к другому в данном способе используется узел перемещения, который может включать группу автоматических манипуляторов 41, 42, 43, 44, 45, содержащих стальные захватные приспособления 50, соединенные друг с другом и приводимые в движение гидравлическим, механическим или пневматическим устройством, в зависимости от требований.

Отдельные захватные приспособления 50 могут осуществлять перемещение каждой заготовки от одного пресса к другому, а также поворачивать заготовку на различные углы во время ее перемещения, если этого требует цикл прессования.

Отдельные секции установки, содержащие прессы 30, могут быть снабжены узлами извлечения, расположенными в их более низкой части рядом с поверхностью основания вблизи пресс-цилиндра. Эти узлы могут содержать небольшие линейные гидроприводы или, в зависимости от требований, другие механические или пневматические системы.

В предпочтительном случае работу отдельных прессов и узла перемещения регулируют и синхронизируют программируемым логическим контроллером или, при необходимости, микропроцессором.

Кроме того, установка может содержать механический узел 60 для выполнения отверстий или резания, представляющий собой, например, вертикальный механический пресс, действующий снизу вверх или наоборот, в зависимости от требований.

При изготовлении изделий с отверстиями пуансон такого пресса выполнен с обеспечением выталкивания из заготовки поперечной части или перемычки, которая остается после предварительной стадии прессования и выдавливания, осуществляемой на многоцелевом станке посредством различных гидравлических прессов.

При изготовлении вырезаемых изделий разделительный штамп такого пресса выполнен с обеспечением выталкивания из заготовки остаточного материала, который остается после предварительной стадии прессования и выдавливания, осуществляемой на многоцелевом станке.

В предпочтительном случае узел 60 может содержать колеса, вследствие чего он имеет возможность перемещения и подведения к любой пресс-секции, из которой легко может быть удален гидравлический извлекающий цилиндр.

Применительно к фиг.1, которая относится к исходном материалу в виде рулона, следует отметить, что заготовку 10, представляющую собой цельный, развернутый из мотка стержень (моток на чертежах не показан), протягивают через ряд противоположных валков 11, предназначенных для выпрямления этого материла.

Согласно этому примеру стержень из цельного прута 10 затем протягивают к режущему узлу, который содержит, например, дисковую пилу 12 и который формирует отрезки, которые впоследствии могут быть обработаны в многоцелевом станке, содержащем группу гидравлических прессов.

Как можно видеть на фиг.2, одна секция 31 многоцелевого станка содержит блок 14, в котором расположен гидравлический поршень 15, выполняющий операцию прессования. Внутри гидравлического поршня 15 находится извлекающий поршень 16, обращенный к матрице 17.

В нижней части матрицы 17 расположен узел 18 извлечения, предназначенный для перемещения заготовок.

Как проиллюстрировано на фиг.3, обрабатываемую заготовку 10 подвергают постепенной деформации (на чертеже это показано слева направо) с созданием двух противоположных в продольном направлении глухих отверстий 19, разделенных поперечной частью или перемычкой 20, которая впоследствии может быть удалена при помощи узла для выполнения отверстий (на чертежах не показан).

Данное изобретение описано выше со ссылкой на конкретный вариант его выполнения, заключающийся в прессовании трубчатых металлических деталей, например втулок, гаек или других деталей с глухими или сквозными отверстиями или подобных деталей.

Тем не менее, специалистам в данной области техники понятно, что описанная выше установка может быть легко приспособлена для изготовления цельных деталей, например болтов, или для изготовления изделий специальной формы, полученных способом выдавливания или прессования и вырезанных или имеющих выполненные в них отверстия в зависимости от требований обработки, соответствующих техническим условиям, которые предписаны различными международными стандартами для крепежных изделий или фиксирующих систем, например, стандартами DIN, ISO, ASTM, ANSI/ASME, JIS и SAE и т.д., а также вообще для изготовления любой механической детали, диаметр которой превышает 30 мм и которую можно получить путем холодного прессования или выдавливания на основе представленного заказчиком чертежа.

Изобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении металлических деталей, диаметр которых превышает 30 мм. Заготовки в виде рулонов металла или стержней разрезают на отрезки заданной длины. Указанные отрезки подвергают последовательному прессованию путем пропускания через рабочие блоки установки. Установка содержит ряд гидравлических прессов. Перемещение обрабатываемых заготовок от одного пресса к другому обеспечивается соответствующими автоматическими манипуляторами. При необходимости в заготовке выполняют сквозное отверстие путем удаления поперечного участка, разделяющего два глухих отверстия, которые получены при прессовании. В результате обеспечивается повышение качества полученных деталей и снижение металлоемкости. 3 н. и 23 з.п. ф-лы, 5 ил.

| ФИЛИМОНОВ Ю.Ф., ПОЗНЯК Л.А., Штамповка прессованием, Москва, Машиностроение, 1964, с.152-156, 162-167 | |||

| Способ холодной штамповки заготовок шестигранных гаек | 1989 |

|

SU1708485A1 |

| Автоматическая линия для изго-ТОВлЕНия бОлТОВ | 1979 |

|

SU846052A1 |

| US 3759080 A, 18.09.1973. | |||

Авторы

Даты

2008-04-27—Публикация

2003-02-26—Подача