(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

БОЛТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| Линия производства быстрозамороженных картофельных полуфабрикатов | 1979 |

|

SU904650A1 |

| Линия распиловки бревен | 1981 |

|

SU1030158A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Линия для послеуборочной обработки кочанной капусты | 1982 |

|

SU1061791A1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| Загрузчик минеральных удобрений | 1983 |

|

SU1138357A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

1

Изобретение относится к автоматизации кузнечно-штамповочного производства и может быть использовано для изготовления болтов как стандартных, так и специальных, например болтов для крепления колес автомобилей, тракторов и т. п.

Известна автоматическая линия для изготовления болтов, содержащая установленные в технологической последовательности правильно-задающее устройство, высадочный автомат, бункер, моечно-сушильную мащину, щлиценакатные и резьбонакатные станки, агрегат термической обработки, а также устройства межоперационного транспортирования (1.

Однако такая линия недостаточно производительна так как происходит простой агрегатов из-за их разной цикловой производительности.

Цель изобретения - повышение производительности линии за счет снижения простоев агрегатов с разной цикловой производительностью.

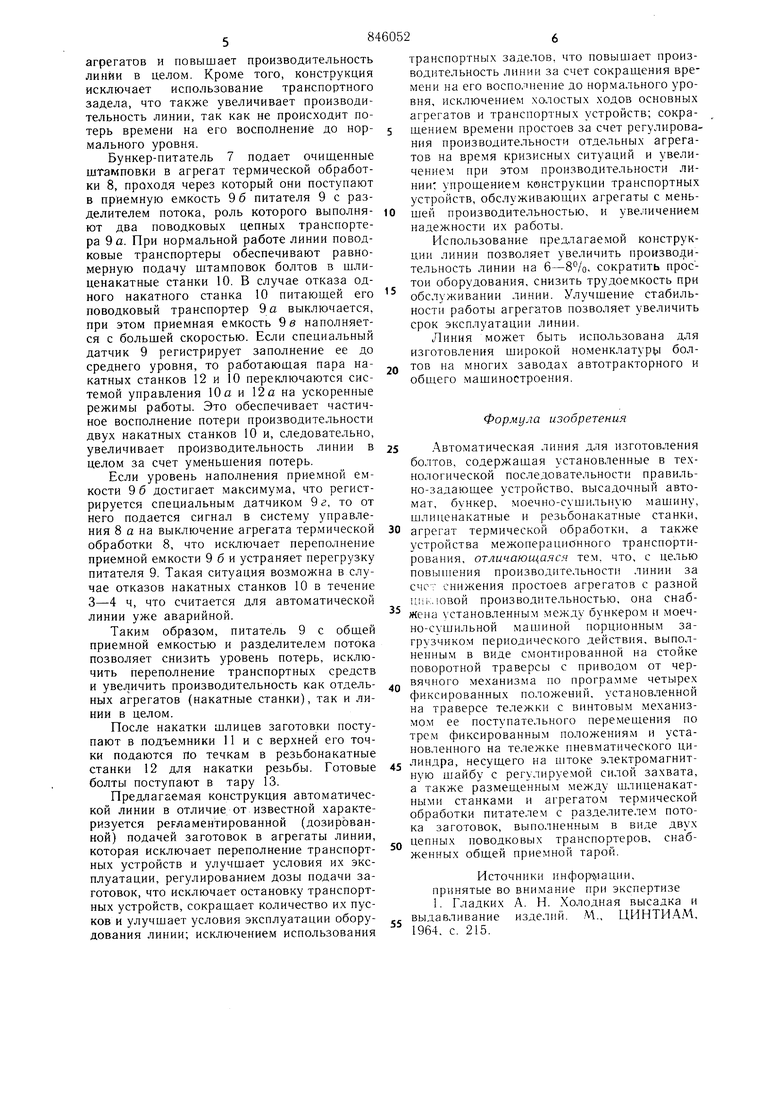

Цель достигается тем, что автоматическая линия для изготовления болтов снабжена установленным между бункером моечно-сущильной мащидой порционным загрузчиком периодического действия, выполненным в виде смонтированной на стойке поворотной траверсы с приводом от червячного механизма по программе четырех фиксированных положений, установленной на траJ верее тележки с винтовым механизмом ее поступательного перемещения по трем фиксированным положениям и установленного на тележке пневматического цилиндра, несущего на штоке лектромагнитную шайбу с регулируемой силой захвата, а также

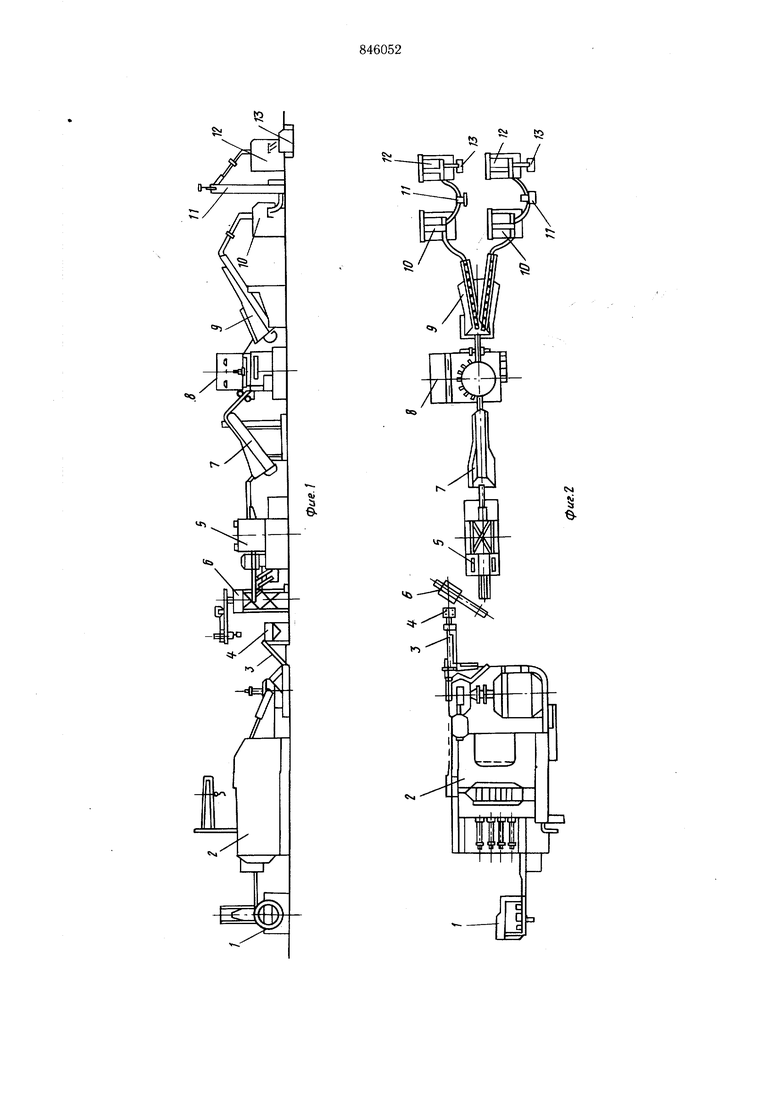

10 размещенным между шлиценакатными станками и агрегатом термической обработки питателем с разделителем потока заготовок, выполненным в виде двух цепных поводковых транспортеров, снабженных общей приемной тарой.

5

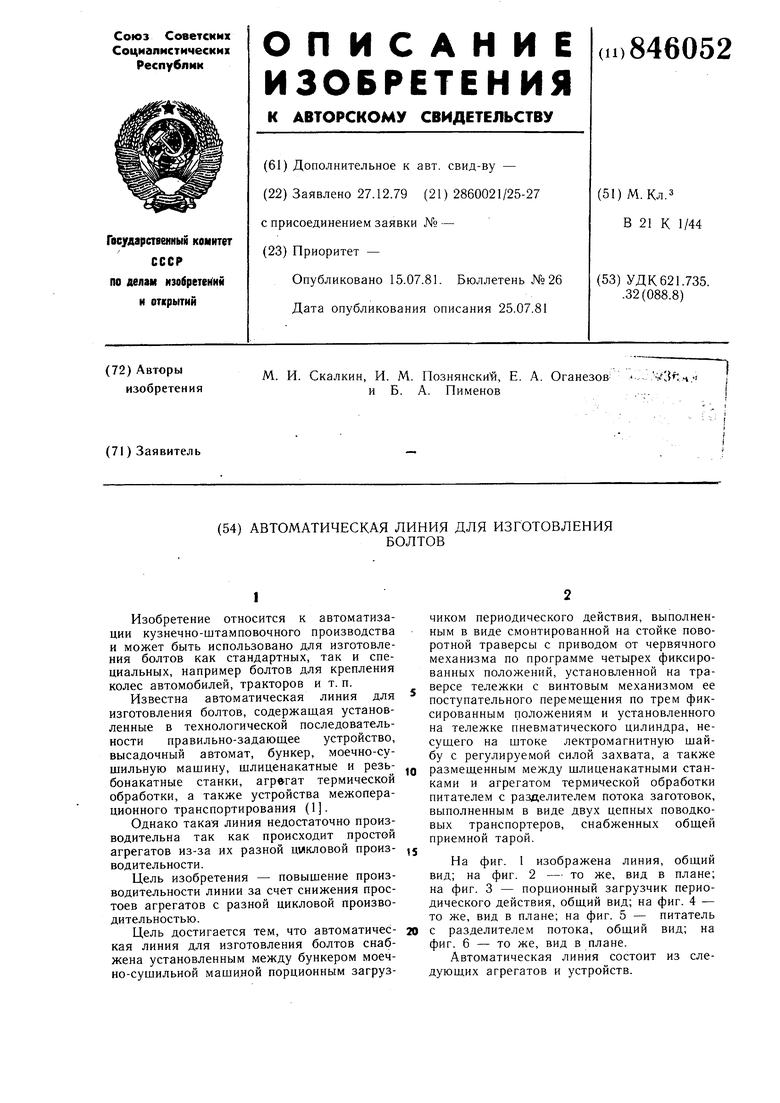

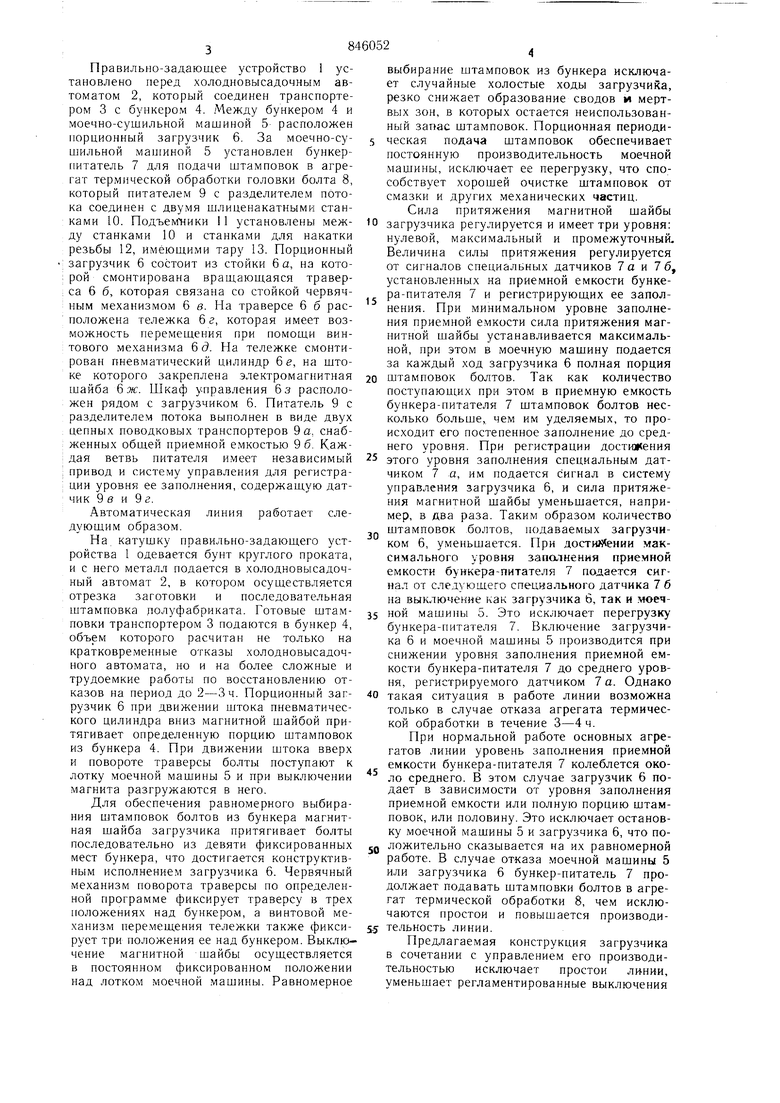

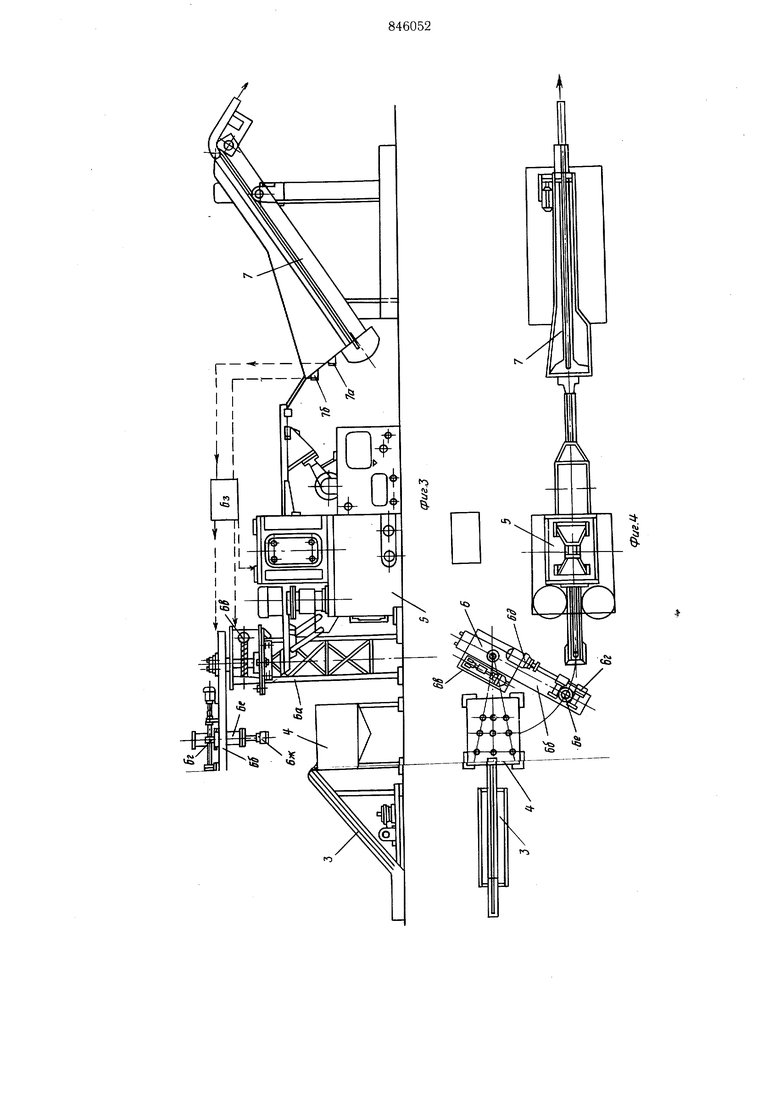

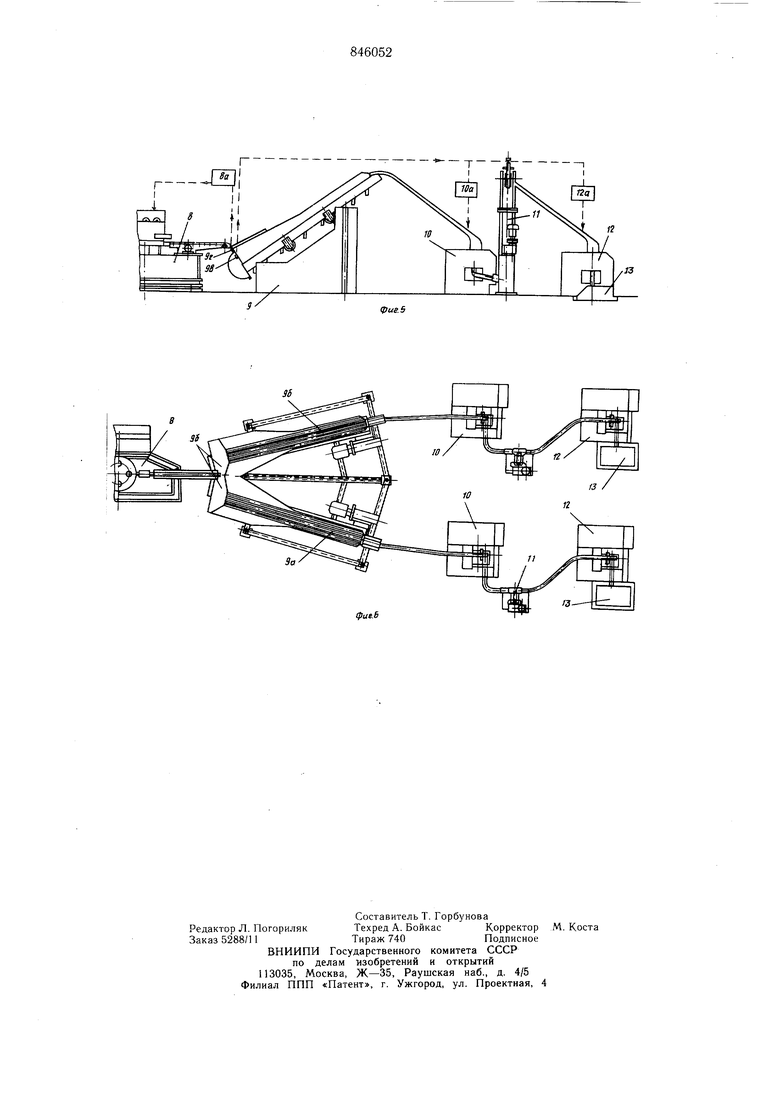

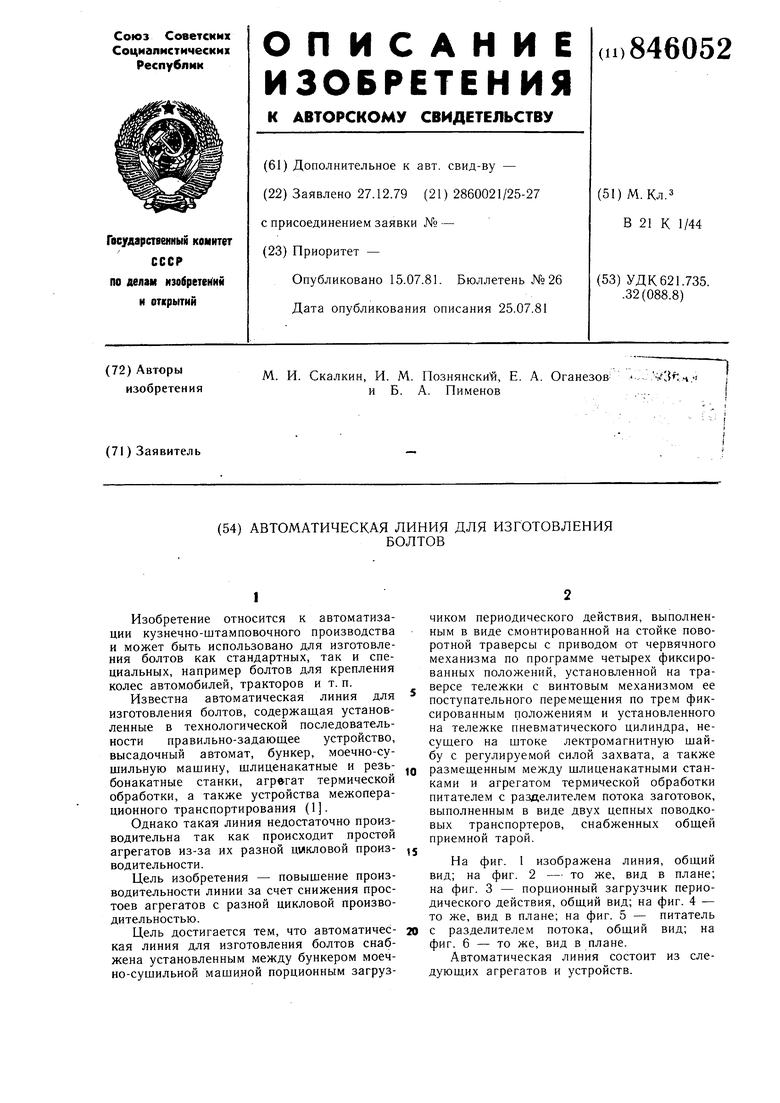

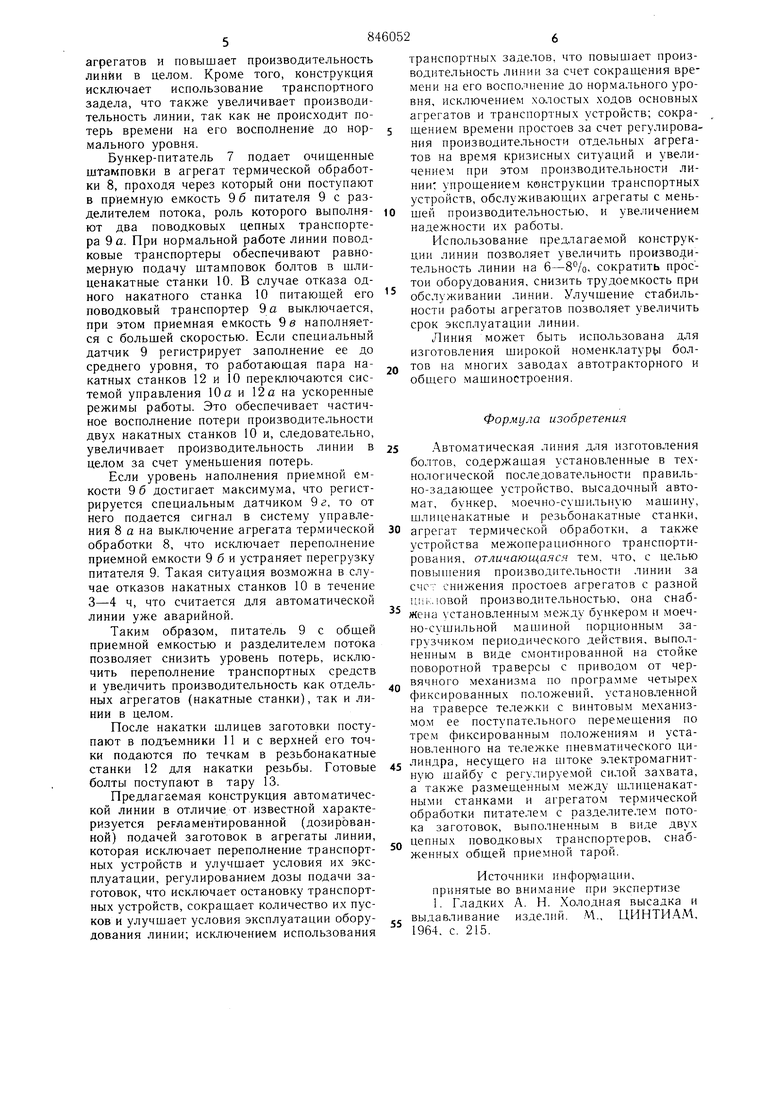

На фиг. 1 изображена линия, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - порционный загрузчик периодического действия, общий вид; на фиг. 4 - то же, вид в плане; на фиг. 5 - питатель 20 с разделителем потока, общий вид; на фиг. 6 - то же, вид в плане.

Автоматическая линия состоит из следующих агрегатов и устройств. Правильно-задающее устройство 1 установлено перед холодновысадочным автоматом 2, который соединен транспортером 3 с бункером 4. Между бункером 4 и моечно-сушильной машиной 5 расположен порционный загрузчик 6. За моечно-сушильной мапшной 5 установлен бункерпитатель 7 для подачи штамповок в агрегат термической обработки головки болта 8, который питателем 9 с разделителем потока соединен с двумя шлпценакатными станками 10. Подъемники 11 установлены между станками 10 и станками для накатки резьбы 12, имеющими тару 13. Порционный загрузчик 6 состоит из стойки 6 а, на которой смонтирована вращающаяся траверса 6 б, которая связана со стойкой червячным механизмом 6 в. На траверсе б б расположена тележка б г, которая имеет возможность перемещения при помощи винтового механизма 6(3. На тележке смонтирован пневматический цилиндр бе, на щтоке которого закреплена электромагнитная щайба б ж. Шкаф управления 6з расположен рядом с загрузчиком 6. Питатель 9 с разделителем потока выполнен в виде двух цепных поводковых транспортеров 9 а. снабженных общей приемной емкостью 9 б. Каждая ветвь питателя имеет независимый привод и систему управления для регистрации уровня ее заполнения, содержащую датчик 9 в и 9г. Автоматическая линия работает следующим образом. На, катущку правильно-задающего устройства 1 одевается бунт круглого проката, и с него металл подается в холодновысадочный автомат 2, в котором осуществляется отрезка заготовки и последовательная штамповка долуфабриката. Готовые щта.мповки транспортером 3 подаются в бункер 4, объем которого расчитан не только на кратковременные отказы холодновысадочного автомата, но и на более сложные и трудоемкие работы по восстановлению отказов па период до 2-3ч. Порционный загрузчик б при движении штока пневматического цилиндра вниз магнитной щайбой притягивает определенную порцию щтамповок из бункера 4. При движении штока вверх и повороте траверсы болты поступают к лотку моечной машины 5 и при выключении магнита разгружаются в него. Для обеспечения равномерного выбирания щтамповок болтов из бункера магнитная шайба загрузчика притягивает болты последовательно из девяти фиксированных мест бункера, что достигается конструктивным исполнением загрузчика б. Червячный механизм поворота траверсы по определенной программе фиксирует траверсу в трех положениях над бункером, а винтовой механизм перемещения тележки также фиксирует три положения ее над бункером. Выключение магнитной шайбы осуществляется в постоянном фиксированном положении над лотком моечной машины. Равномерное выбирание штамповок из бункера исключает случайные холостые ходы загрузчика, резко снижает образование сводов и мертвых зон, в которых остается неиспользованный запас штамповок. Порционная периодическая подача штамповок обеспечивает постоянную производительность моечной машины, исключает ее перегрузку, что способствует хорошей очистке штамповок от смазки и других механических частиц. Сила притяжения магнитной шайбы загрузчика регулируется и имеет три уровня: нулевои, максимальный и промежуточный. Величина силы притяжения регулируется от сигналов специальных датчиков 7 а и 7 б, установленных на приемной емкости бункера-питателя 7 и регистрирующих ее заполнения. При минимальном уровне заполнения приемной емкости сила притяжения магнитной шайбы устанавливается максимальной, при этом в моечную машину подается за каждый ход загрузчика 6 полная порция штамповок болтов. Так как количество поступающих при этом в приемную емкость бункера-питателя 7 штамповок болтов несколько больше,, чем им уделяемых, то происходит его постепенное заполнение до среднего уровня. При регистрации достижения этого уровня заполнения специальным датчиком 7 а, им подается сигнал в систему управления загрузчика 6, и сила притяжения магнитной шайбы уменьшается, например, в два раза. Таким образом количество штамповок болтов, подаваемых загрузчиком б, уменьшается. При достижении максимального уровня заполнения приемной емкости бункера-питателя 7 подается сигнал от следующего специального датчика 76 на вы иючение как загрузчика 6, так и моечной машины 5. Это исключает перегрузку бункера-питателя 7. Включение загрузчика б и моечной машины 5 производится при снижении уровня заполнения приемной емкости бункера-питателя 7 до среднего уровня, регистрируемого датчиком 7 а. Однако такая ситуация в работе линии возможна только в случае отказа агрегата термической обработки в течение 3-4ч. При нормальной работе основных агрегатов линии уровень заполнения приемной емкости бункера-питателя 7 колеблется около среднего. В этом случае загрузчик б подает в зависимости от уровня заполнения приемной емкости или полную порцию щтамповок, или половину. Это исключает остановку моечной мащины 5 и загрузчика б, что положительно сказывается на их равномерной работе. В случае отказа моечной машины 5 или загрузчика б бункер-питатель 7 продолжает подавать штамповки болтов в агрегат термической обработки 8, чем исключаются простои и повышается производительность линии. Предлагаемая конструкция загрузчика в сочетании с управлением его производительностью исключает простои ли-нии, уменьшает регламентированные выключения

агрегатов и повышает производительность линии в целом. Кроме того, конструкция исключает использование транспортного задела, что также увеличивает производительность линии, так как не происходит потерь времени на его восполнение до нормального уровня.

Бункер-питатель 7 подает очищенные штамповки в агрегат термической обработки 8, проходя через который они поступают в приемную емкость 96 питателя 9 с разделителем потока, роль которого выполняют два поводковых цепных транспортера 9 а. При нормальной работе линии поводковые транспортеры обеспечивают равномерную подачу штамповок болтов в шлиценакатные станки 10. В случае отказа одного накатного станка 10 питающей его поводковый транспортер 9 а выключается, при этом приемная емкость 9 в наполняется с большей скоростью. Если специальный датчик 9 регистрирует заполнение ее до среднего уровня, то работающая пара накатных станков 12 и 10 переключаются системой управления 10 а и 12 а на ускоренные режимы работы. Это обеспечивает частичное восполнение потери производительности двух накатных станков 10 и, следовательно, увеличивает производительность линии в целом за счет уменьщения потерь.

Если уровень наполнения приемной емкости 96 достигает максимума, что регистрируется специальным датчиком 9 г, то от него подается сигнал в систему управления 8 а на выключение агрегата термической обработки 8, что исключает переполнение приемной емкости 9 6 и устраняет перегрузку питателя 9. Такая ситуация возможна в случае отказов накатных станков 10 в течение 3-4 ч, что считается для автоматической линии уже аварийной.

Таким образом, питатель 9 с общей приемной емкостью и разделителем потока позволяет снизить уровень потерь, исключить переполнение транспортных средств и увеличить производительность как отдельных агрегатов (накатные станки), так и линии в целом.

После накатки шлицев заготовки поступают в подъемники 11 и с верхней его точки подаются по течкам в резьбонакатные станки 12 для накатки резьбы. Готовые болты поступают в тару 13.

Предлагаемая конструкция автоматической линии в отличие от известной характеризуется рекламентированной (дозированной) подачей заготовок в агрегаты линии, которая исключает переполнение транспортных устройств и улучшает условия их эксплуатации, регулированием дозы подачи заготовок, что исключает остановку транспортных устройств, сокращает количество их пусков и улучшает условия эксплуатации оборудования линии; исключением использования

транспортных заделов, что повышает производительность линии за счет сокращения времени на его восполнение до нормального уровня, исключением холостых ходов основных агрегатов и транспортных устройств; сокращением времени простоев за счет регулирования производительности отдельных агрегатов на время кризисных ситуаций и увеличением при этом производительности линии: упрощением конструкции транспортных устройств, обслуживающих агрегаты с меньщей производительностью, и увеличением надежности их работы.

Использование предлагаемой конструкции линии позволяет увеличить произво ительность линии на 6-8%, сократить простои оборудования, снизить трудоемкость при обслуживании линии. Улучщение стабильности работы агрегатов позволяет увеличить срок эксплуатации линии.

Линия может быть использована для изготовления щирокой номенклатуру болтов на многих заводах автотракторного и общего машиностроения.

Формула изобретения

5 Автоматическая линия для изготовления болтов, содержащая установленные в технологической последовательности правильно-задающее устройство, высадочный автомат, бункер, моечно-сушильную машину, шлиценакатные и резьбонакатные станки,

0 агрегат термической обработки, а также устройства межоперацибнного транспортирования, отличающаяся тем. что, с целью повышения производительности линии за счс снижения простоев агрегатов с разной цикловой производительностью, она снабжена установленным между бункером и моечно-сушильной машиной порционным загрузчиком периодического действия, выполненным в виде смонтированной на стойке поворотной траверсы с приводом от червячного механизма по программе четырех фиксированных положений, установленной на траверсе тележки с винтовым механизмом ее поступательного перемещения по трем фиксированным положениям и установленного на тележке пневматического цилиндра, несущего на штоке электромагнитную шайбу с регулируемой силой захвата, а также размещенным между шлиценакатными станками и агрегатом термической обработки питателем с разделителем потока заготовок, выполненным в виде двух

цепных поводковых транспортеров, снабженных обшей приемной тарой.

Источники инфор тации, принятые во внимание при экспертизе 1. Гладких А. Н. Холодная высадка и

выдавливание изделий. М., ЦИНТИАМ,

я

1Ь

v

i

X

CM

Авторы

Даты

1981-07-15—Публикация

1979-12-27—Подача