Изобретение относится к области складирования и хранения груза на поддонах в многоярусных складах, оснащенных высокопроизводительными погрузочно-разгрузочными транспортными системами и средствами их автоматического управления.

Широко известны многоярусные склады хранения грузов на поддонах, оборудованные погрузочно-разгрузочными устройствами - штабелерами, например (1). Груз на поддонах краном-штабелером подается на различные ярусы склада и по рольгангам транспортируется далее. Однако такая транспортная система склада занимает большие полезные площади. Зона обслуживания одного штабелера невелика и в этой связи предусматривается несколько погрузочно-разгрузочных зон, в каждой из которых необходимо размещать штабелеры. Кроме того, для управления штабелерами следует содержать значительное число операторов. Процесс погрузочно-разгрузочных работ при такой транспортной системе является продолжительным и требует больших трудозатрат.

В последнее время появился новый подход к созданию транспортной системы склада с хранением грузов на поддонах. Суть его заключается в том, чтобы на различные ярусы склада загрузить максимальное количество поддонов, иметь минимальное количество погрузочно-разгрузочных зон, значительно сократить время на работы, связанные с погрузкой и выгрузкой грузов на поддонах. Значительные работы в этом направлении проводятся фирмой «Westfalia Systemtechnik» в Германии. Только за последние годы на основании национальных патентных документов в Европейское патентное ведомство поданы три заявки (2-4).

Наиболее близким к заявленному техническому решению является заявка ЕР 1357061 А2, принятая заявителем за прототип. В этом документе приводится транспортная система склада ярусного хранения груза на поддонах. Схема работы этой транспортной системы следующая. В середине склада имеется транспортер, по которому груз на поддоне подается или удаляется из склада. Далее поддон поступает на платформу крана-штабелера, на которой расположены поворотный круг, грузовая тележка с двигателем, прикрепленная на оси к грузозахватному устройству. Кран-штабелер перемещается в горизонтальном направлении в проходе склада по подкрановому рельсу. Поддон с грузом с транспортера поступает на грузозахватное устройство, которое размещается под поддоном и имеет механизм его подъема. После подъема краном-штабелером платформы с грузовой тележкой и грузозахватчиком с поддоном к нужному ярусу и требуемой линии хранения грузовая тележка доставляет грузозахватчик с контейнером по направляющим к нужному месту хранения. И грузовая тележка, и грузозахватное устройство по направляющим перемещаются на колесах, но для каждого из этих устройств направляющие расположены на разных уровнях и имеют разную ширину. После доставки поддона на требуемое место хранения механизм подъема грузовой тележки опускается и поддон с грузом устанавливается на направляющие, на которых перемещается грузовая тележка. Выгрузка из склада осуществляется в обратном, порядке. Погрузка и выгрузка производятся с помощью дистанционного управления.

Приведенная транспортная система не лишена существенных недостатков. К ним прежде всего следует отнести необеспеченность этой системой зоны комплектования грузов как поступающих, так и увозимых со склада. Кроме того, кран-штабелер с платформой, на которой размещены поворотный круг, грузовая тележка, грузозахватное устройство и другие механизмы, занимают значительную площадь складского помещения, сложны в изготовлении, имеют большую металлоемкость, а следовательно, и стоимость. Кроме того, такие транспортные системы имеют повышенную энергоемкость. Технические возможности крана-штабелера и описанная транспортная система имеют низкие предельные скорости по доставке поддонов и их выгрузке со склада. Все это заставляет искать новые возможности по ускорению обработки поддонов в транспортной системе склада высокоплотного ярусного хранения поддонов.

Технический результат, который необходимо было достигнуть в разработанной и заявленной как изобретение транспортной системе склада высокоплотного ярусного хранения груза на поддонах, заключается в следующем. Прежде всего разрабатываемая транспортная система должна обслуживать как непосредственно зону складирования грузов, так и зону комплектования грузов на поддонах. Кроме того, необходимо было максимально увеличить плотность установки и хранения поддонов на всех ярусах зоны складирования, что в свою очередь поставило задачу резко сократить площадь, занимаемую транспортной системой, и время обработки поддонов. А это потребовало в несколько раз увеличить скорость перемещения механизмов транспортной системы склада и, соответственно, усилить надежность подачи силового питания, безопасность проведения погрузочно-разгрузочных работ и их безаварийность. В этой связи ставилась задача иметь устройство надежной подачи силового питания на двигатели, а также снизить металлоемкость транспортной системы и, соответственно, ее стоимость, а также стоимость энергетических затрат на выполнение погрузочно-разгрузочных работ.

Указанный технический результат в заявленной транспортной системе склада высокоплотного ярусного хранения грузов на поддонах достигается на примере транспортной системы склада, разработанной ООО «МНПП САТУРН».

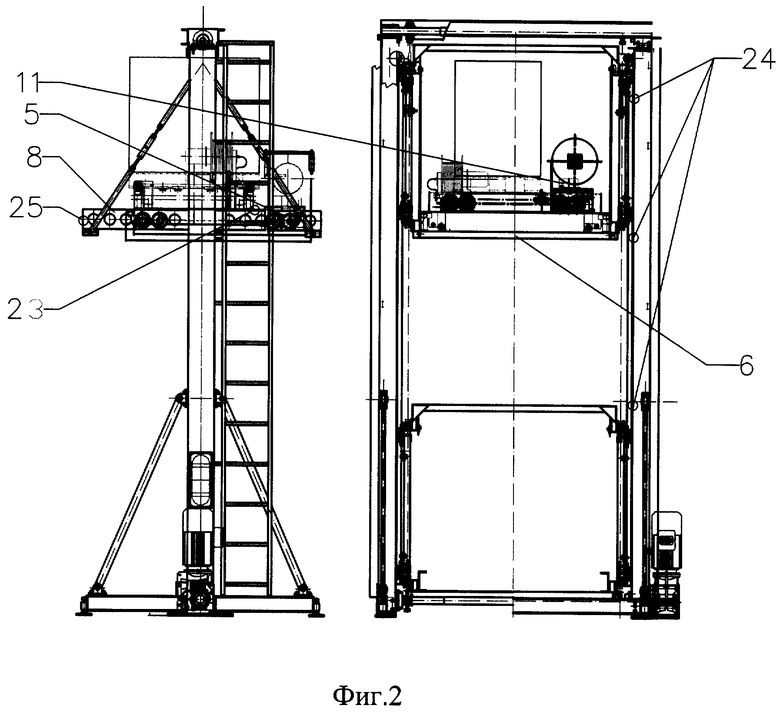

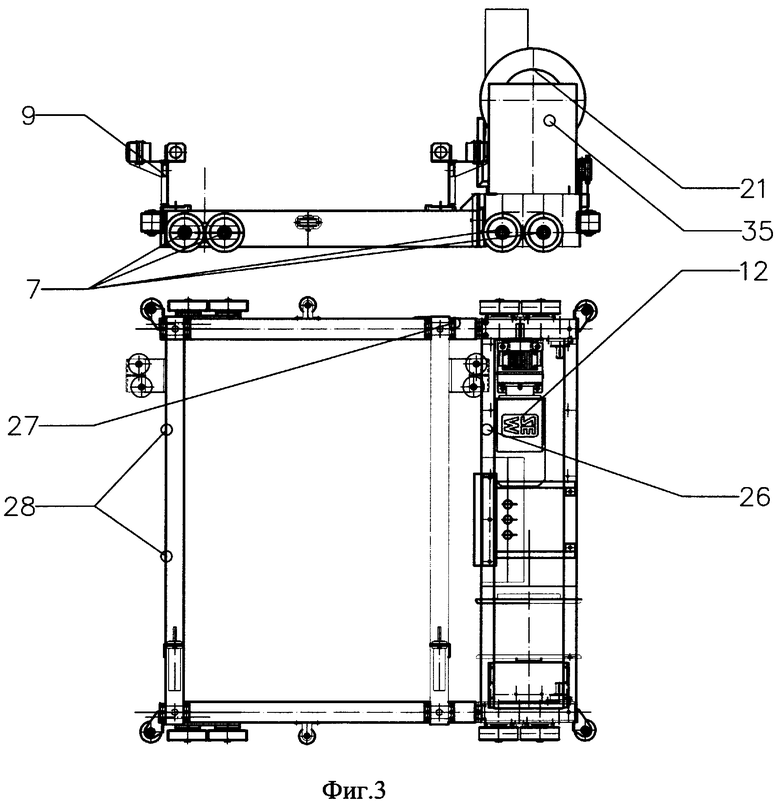

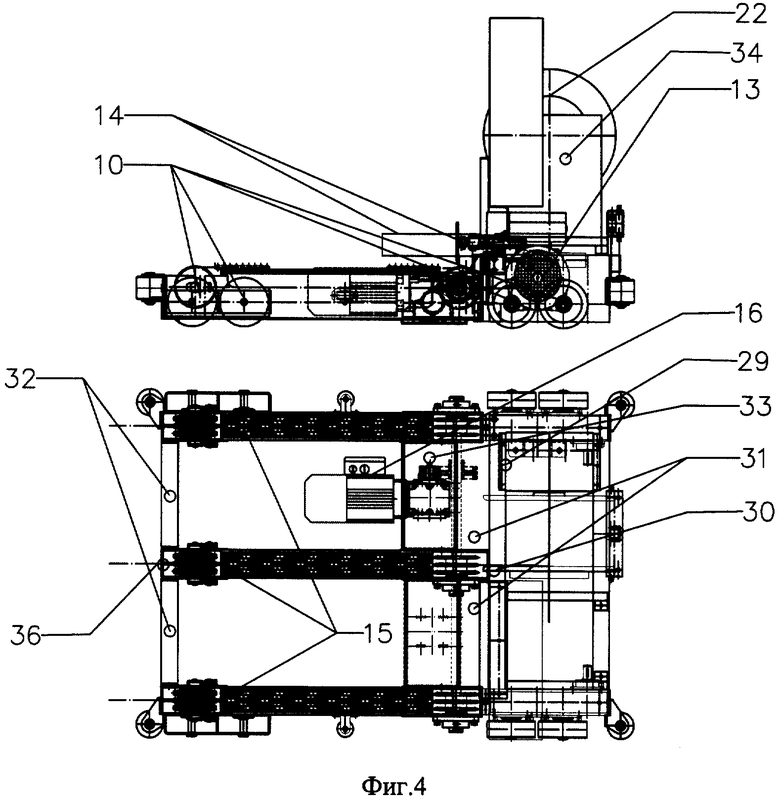

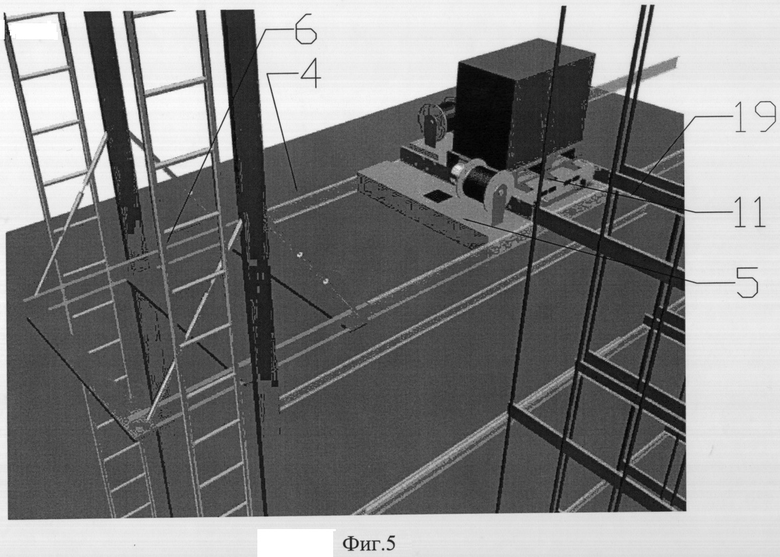

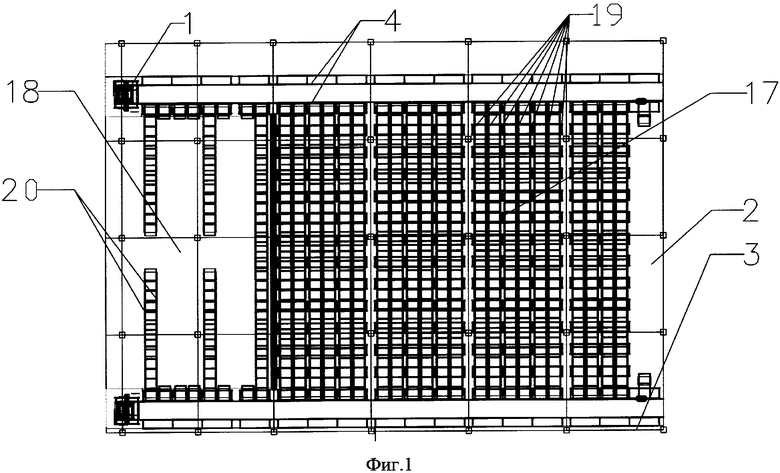

На фиг.1 представлен план склада высокоплотного ярусного хранения грузов на поддонах; на фиг.2 - подъемник с размещенными на его платформе грузовой тележкой и грузозахватным устройством; на фиг.3 - грузовая тележка; на фиг.4 - грузозахватное устройство; на фиг.5 - доставка поддона в зону складирования.

Подъемник 1 расположен в угловой/угловых части/частях здания склада 2 высокоплотного ярусного хранения груза на поддонах (фиг.1) и не имеет горизонтального перемещения. Такое расположение подъемника 1 дает возможность сэкономить значительные площади склада 2 и увеличить его вместимость. Кроме того, для ускорения проведения погрузочно-разгрузочных работ и повышения надежности работы транспортной системы склада 2 возможна установка в угловых частях здания нескольких подъемников. Вдоль стен 3 склада 2 размещены направляющие 4 для передвижения грузовой тележки 5, которая находится на платформе 6 подъемника 1 (фиг.2). Колеса 7 для передвижения грузовой тележки 5 расположены в направляющих 8, прикрепленных к платформе 6 подъемника 1. В свою очередь на грузовой тележке 5 установлены направляющие 9, в которых находятся колеса 10 грузозахватного устройства 11 (фиг.2-4). И грузовая тележка 5, и грузозахватное устройство 11 имеют свои двигатели с приводом на колеса 7 и 10 соответственно 12 и 13 (фиг.3, 4). Грузозахватное устройство 11 содержит приспособление 14 для выравнивания поддона и цепной механизм 15 его подъема и установки (фиг.4). Цепной механизм 15 выполнен в виде гусеничных лент, выступает над верхней частью грузозахватного устройства 11 на 5-20 мм и имеет свой автономный двигатель 16. На складе 2 имеются зоны 17 и 18 соответственно складирования и комплектования поддонов. В зоне 17 осуществляется хранение поддонов, а в зоне 18 - их обработка либо для отправки из склада 2, либо для подготовки к хранению в зоне 17 складирования. В этих зонах размещены направляющие соответственно 19 и 20. Поддоны с грузом непосредственно в зоне складирования 17 и зоне комплектования 18 по направляющим 19 и 20 для этих зон подаются грузозахватным устройством 11. Направляющие 4 для передвижения грузовой тележки 5 и направляющие 19 и 20 для передвижения грузозахватного устройства 11 расположены относительно друг друга перпендикулярно и размещены на разной высоте (фиг.5). Перепад высот равен расстоянию по вертикали между направляющими 4 для грузовой тележки на платформе 6 подъемника 1 и направляющими 9 для колес грузозахватного устройства 11 на грузовой тележке 5. Все направляющие выполнены из швеллера. В частном случае для транспортной системы склада 2, разработанной ООО «МНПП САТУРН», принят швеллер 180×70×6. Цепной механизм 15 подъема и установки поддона включается только тогда, когда грузозахватное устройство 11 погружает или разгружает поддон с грузом. Причем для того, чтобы поддон оставался все время относительно неподвижным в горизонтальном направлении цепной механизм 15 подъема и установки поддона и колеса 10 грузозахватного устройства 11 имеют одинаковую разнонаправленную скорость движения.

Для грузовой тележки 5 и грузозахватного устройства 11 приняты значительные скорости передвижения - от 1,5 до 2 метров в секунду. Такие скорости заставили создателей изобретения применить для натяжения кабеля для грузовой тележки 5 и грузозахватного устройства 11 барабаны для кабеля с магнитной муфтой соответственно 21 и 22 (фиг.3, 4). Кроме того, необходимо было обеспечить при таких скоростях точность перемещения грузовой тележки 5 и грузозахватного устройства 11, а также безопасность работы всех их механизмов. Для этого были применены лазерные дальномеры, различные датчики : нахождения грузовой тележки 5 на платформе 6 подъемника 1, определения яруса при подъеме платформы 6, состыковки различных направляющих, грубого и точного позиционирования, безопасности и, кроме того, автономные системы автоматического управления (не показаны) для платформы 6, грузовой тележки 5 и грузозахватного устройства 11.

На платформе 6 подъемника 1 установлены датчик 23 определения нахождения грузовой тележки 5 на платформе 6 подъемника 1, датчик 24 определения яруса при подъеме и спуске платформы 6, датчик 25 состыковки направляющих 8 и 4 для грузовой тележки 5, а также бортовая система управления (не показана).

На грузовой тележке 5 установлены двигатель 12 колес 7, лазерный дальномер 26, датчик 27 состыковки направляющих 9 и 20 для грузозахватного устройства 11, датчик безопасности 28 перемещения грузовой тележки 5, определяющий препятствие на пути ее перемещения, а также барабан с магнитной муфтой 21 натяжения кабеля и бортовая система управления (не показана).

На грузозахватном устройстве 11 установлены двигатели 13 и 16 соответственно для колес 10 грузозахватного устройства 11 и цепного механизма 15 подъема и установки поддона, сам цепной механизм 15, приспособление 14 для выравнивания поддона, лазерный дальномер 29, датчик 30 грубого позиционирования груза, датчик 31 точного позиционирования груза, датчики 32 безопасности перемещения грузозахватного устройства 11, а также барабан с магнитной муфтой 22 натяжения силового кабеля.

В частном случае цепной механизм 15 подъема и установки поддона для рассматриваемой транспортной системы склада 2 высокоплотного ярусного хранения груза на поддонах, разработанной ООО «МНПП САТУРН», содержит три ряда гусеничных лент из цепей, расположенных с возможностью захвата и подъема опорных частей поддона. Цепной механизм 15 имеет свой датчик 33 безопасности.

Приспособление 14 для выравнивания поддона на грузозахватном устройстве 11 может быть различным. В частном случае оно выполнено в виде двух изогнутых пластин для перемещения в них средней опорной части поддона. Вместо пластин могут быть применены два вращающиеся на неподвижных осях ролика, которые также предназначены для перемещения в них средней опорной части поддона.

Для случаев отказа работы магнитных муфт у барабанов 21 и 22 натяжения кабеля грузовой тележки 5 и грузозахватного устройства 11 предусмотрены датчики безопасности соответственно 34 и 35. Кроме того, на грузозахватном устройстве 11 имеется датчик 36 безопасности расположения груза.

Транспортная система склада высокоплотного ярусного хранения поддонов работает следующим образом.

В нормальном положении платформа 6 подъемника 1 находится на нижнем ярусе. На платформе 6 в направляющих 8 размещены колеса 7 грузовой тележки 5. В свою очередь на грузовой тележке 5 перпендикулярно ее движению расположены направляющие 9 грузозахватного устройства 11 и само грузозахватное устройство 11.

Сигнал о необходимости перемещения поддона с указанием адреса его нахождения и адреса перемещения поступает одновременно из системы дистанционного управления в автономные системы автоматического управления (не показаны) платформы 6 подъемника 1, грузовой тележки 5 и грузозахватного устройства 11. Первой выполнять команду системы дистанционного управления приступает автономная автоматическая система платформы 6 подъемника 1. По ее сигналу подъемник 1 доставляет платформу 6 к нужному ярусу. Доставка платформы 6 к нужному ярусу контролируется находящимися на ней датчиками - 23 нахождения грузовой тележки 11 на платформе 6, определения яруса 24, состыковки 25 направляющих 8 и 4. После того, как все датчики выдадут сигнал о выполнении команды, начинает управлять автономная автоматическая система грузовой тележки 5. По ее команде грузовая тележка 5 по направляющим 4 подается к нужной линии зоны складирования 17 поддонов на складе 2. Движение грузовой тележки 5 управляется лазерным дальномером 26, датчиками 27 состыковки направляющих 9 и 19 для грузозахватного устройства 11, безопасности перемещения грузовой тележки 28. По сигналу лазерного дальномера 26 грузовая тележка 5 при движении сбрасывает скорость, немного не доезжая до нужной линии зоны складирования 17. Далее по датчику 27 состыковки направляющих 9 и 19 для грузозахватного устройства 11 на грузовой тележке 5 она точно устанавливается по месту указанного адреса, совместив направляющие 9 для колес 10 грузозахватного устройства 11 на грузовой тележке 5 с направляющими 19 зоны складирования 17. Для уменьшения времени погрузочно-разгрузочных работ скорость передвижения грузовой тележки 5 и грузозахватного устройства 11 в транспортной системе ООО «МНПП САТУРН» принята 1,5-2,0 метра в секунду. При такой скорости движения вопросы безопасности имеют особое значение, вследствие этого на механизмах транспортной системы имеются различные датчики безопасности. Датчик безопасности 28 на грузовой тележке 5 во время ее движения определяет, имеются ли препятствия на пути следования. Если имеются препятствия, например упавший с поддона груз, то отправляется об этом информация по дистанционному управлению и принимаются соответствующие меры по устранению препятствия на пути следования грузовой тележки 5.

После состыковки направляющих 9 для колес 10 грузозахватного устройства 11 на грузовой тележке 5 с направляющими 19 зоны складирования 17 командовать приступает автономная автоматическая система управления грузозахватного устройства 11. По ее сигналу включается двигатель 13 колес 10 грузозахватного устройства 11, который начинает его перемещать по зоне складирования 17. Это перемещение контролируется датчиком 32 безопасности перемещения и лазерным дальномером 29. Немного не доводя грузозахватное устройство 11 до нужного места по лазерному дальномеру 29, автономная система автоматического управления дает команду на замедление движения. В это время скорость грузозахватного устройства 11 падает до 0,2 метра в секунду и включается цепной механизм 15 подъема и установки поддона, который приводится в движение двигателем 16. При соприкосновении поддона с грузозахватным устройством 11 цепной механизм 15 подъема и установки поддона приподнимает его и плавно начинает перемещать на грузозахватное устройство 11. При этом скорости движения колес 10 грузозахватного устройства 11 и цепного механизма 15 подъема и установки поддона равны, но имеют противоположное направление. В результате этого поддон с грузом не получает горизонтального перемещения, а плавно размещается на грузозахватном устройстве 11. Во время его перемещения приспособление 14 выравнивания поддона своими изогнутыми пластинами или вращающимися на осях роликами направляет среднюю опорную часть поддона, в результате чего сам поддон точно устанавливается на отведенное ему место на грузозахватном устройстве 11. Процесс установки поддона контролируется датчиками - 30 грубого позиционирования груза, 31 точного позиционирования груза и 36 безопасности расположения груза. Датчик 30 грубого перемещения груза первым реагирует на пути перемещения поддона. По нему определяется, что поддон начал перемещаться на грузозахватное устройство 11. По датчику 36 безопасности расположения груза определяется, что поддон полностью разместился на грузозахватном устройстве 11. По датчику точного позиционирования груза 31 выключается цепной механизм 15. Если все три датчика - 30 грубого позиционирования груза, 31 точного позиционирования груза и 36 безопасности расположения груза перекрыты поддоном, то автономные системы автоматического управления грузозахватного устройства 11, грузовой тележки 5 и платформы 6 подъемника 1 начинают управлять перемещением поддона с грузом либо на другое место в зоне складирования 17, либо на одно из мест в зоне комплектования 18. Место выгрузки поддона и место его доставки определяет дистанционное управление. Перемещение поддона на новое место происходит аналогично тому, как приведено выше.

Источники информации

1. Авторское свидетельство СССР №691360.

2. ЕР 1357061 А2.

3. ЕР 1357062 А2.

4. ЕР 1516832 А1.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ТРАНСПОРТОМ МНОГОЯРУСНОГО СКЛАДА ВЫСОКОПЛОТНОГО ХРАНЕНИЯ ЯЧЕЕК С ГРУЗОМ | 2006 |

|

RU2329191C2 |

| СТЕЛЛАЖНАЯ КОНСТРУКЦИЯ МНОГОЯРУСНОГО СКЛАДА ВЫСОКОПЛОТНОГО ХРАНЕНИЯ ПОДДОНОВ С ГРУЗОМ, СОВМЕЩЕННАЯ С ТРАНСПОРТНЫМИ ПУТЯМИ ДЛЯ ГРУЗОПЕРЕМЕЩАЮЩИХ УСТРОЙСТВ | 2008 |

|

RU2369309C1 |

| МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ | 2011 |

|

RU2452676C1 |

| МНОГОЯРУСНАЯ АВТОМАТИЗИРОВАННАЯ АВТОСТОЯНКА МОДУЛЬНОГО ТИПА | 2008 |

|

RU2376430C1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

| Устройство для ориентации передаточной тележки стеллажного крана-штабелера относительно межстеллажного прохода | 1989 |

|

SU1705197A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ МАНЕВРИРОВАНИЯ АВТОКЛАВНЫМИ ТЕЛЕЖКАМИ | 2012 |

|

RU2508986C2 |

| АВТОМАТИЧЕСКИЙ МНОГОЭТАЖНЫЙ ГАРАЖ-ПЕНАЛ | 2004 |

|

RU2324040C2 |

| Автоматизированная система паллетного хранения высокой плотности | 2023 |

|

RU2814123C1 |

Изобретение относится к области складирования и хранения груза на поддонах в многоярусных складах Транспортная система склада высокоплотного ярусного хранения груза на поддонах содержит зону (17) складирования поддонов, зону (18) комплектования поддонов, разновысокие направляющие (19, 20) для передвижения по ним на колесах грузовой тележки и грузозахватного устройства, подъемник (1) с платформой, приспособление выравнивания поддона, систему автоматического управления с датчиками. Грузозахватное устройство выполнено с возможностью заезда под поддон и имеет механизм подъема и установки последнего и дистанционное управление. В угловой/угловых части/частях склада без возможности горизонтального перемещения размещен подъемник (1). Направляющие для передвижения грузовой тележки расположены у стен (3) склада перед зонами хранения и комплектования поддонов, направляющие для передвижения грузовой тележки и направляющие для передвижения грузозахватного устройства расположены относительно друг друга перпендикулярно. Механизм подъема и установки поддона выполнен цепным и имеет во время погрузки и разгрузки поддона одинаковую разнонаправленную с колесами грузозахватного устройства скорость передвижения. Платформа подъемника, грузовая тележка и грузозахватное устройство снабжены автономными системами автоматического управления. Изобретение увеличивает плотность установки груза, сокращает площадь и время обработки грузов и повышает безопасность. 3 з.п. ф-лы, 5 ил.

| Газожидкостный реактор | 1985 |

|

SU1357061A1 |

| JP 61002602 A, 08.01.1986 | |||

| МЕХАНИЗИРОВАННЫЙ МНОГОЯРУСНЫЙ НАКОПИТЕЛЬ | 1990 |

|

RU2029710C1 |

| US 5002449 A, 26.03.1991. | |||

Авторы

Даты

2008-04-27—Публикация

2006-07-12—Подача