Изобретение относится к средствам автоматического управления транспортной системой в многоярусных складах высокоплотного хранения ячеек с грузом, например поддонов на стеллажах.

Во всех наиболее развитых странах наблюдается тенденция выполнения погрузочно-разгрузочных работ на складах без участия человека. Эта задача решается по двум направлениям - разработке механизмов, работающих по безлюдной технологии, и разработке систем автоматического управления этими механизмами с использованием современной вычислительной техники с соответствующим программным обеспечением. Наибольшие достижения в разработке систем автоматического управления транспортными механизмами на складах наблюдаются в Японии. В этой стране имеется значительное число патентных документов, отражающих разработки в области автоматического управления погрузочно-разгрузочными работами на складах. Так, например, известны из патента Японии [1] способ и устройство управления складом. Устройство содержит блок ввода, через который вводится информация, содержащая место отправки грузов, стоимость отправляемых грузов, блок памяти, запоминающий информацию, вводимую через блок ввода, блок формирования команд, считывающий информацию из блока памяти и формирующий управляющие команды в соответствии со считанной информацией, операционный блок, устанавливающий первую очередность выгрузки грузов в соответствии со стоимостью отправляемых грузов и устанавливающий вторую очередность выгрузки, определяемую в соответствии с количеством дней выгрузки и количеством рабочих дней и добавляющий эти данные к считанной информации; индикатор, отображающий управляющую информацию, блок управления, выбирающий в соответствии с первой очередностью управляющую информацию, отображаемую на индикаторе, и корректирующий в соответствии со второй очередностью выбранную управляющую информацию. Однако рассмотренная система автоматического управления складом не может быть использована на сложных транспортных системах складских помещений, в задачу которых входят операции по загрузке и разгрузке ячеек с грузом с учетом выбора оптимального места установки груза на складе исходя из минимального времени загрузки, равномерного распределения груза на стеллажные конструкции, однородности их размещения, а также с учетом сроков хранения и востребования грузов. Кроме того, система управления должна выполнять задачу ведения архивирования всех операций транспортной системы. В сложных транспортных системах складских помещений, имеющих одновременно действующие дублирующие механизмы, которые могут обслуживать любое место размещения груза, многократно увеличивается надежность, но появляется необходимость размещать на всех транспортных механизмах индивидуальные компьютеры. Все это приводит к необходимости разработки системы автоматического управления транспортом склада с новыми подходами, которые и были воплощены в дальнейшем в системе автоматического управления складом, представленной ниже.

Заявитель (ООО МНПП «Сатурн») разработал транспортную систему для складских помещений, работающую по безлюдной технологии на многоярусных складах высокоплотного хранения поддонов с грузом на стеллажах [2]. Эта транспортная система включает подъемник, механизмы горизонтального как прямого поступательно-возвратного, так и перпендикулярного поступательно-возвратного перемещения ячеек с грузом, выполненные в виде грузовой тележки и грузозахватчика, которые перемещаются на колесах по направляющим и содержат барабаны с кабелем. Кроме того, грузозахватчик имеет цепной механизм, а подъемник, грузовая тележка и грузозахватчик могут одновременно размещаться во всех угловых частях склада и взаимно дублировать выполнение всех грузовых операций на складе. Для этой транспортной системы разработана заявляемая автоматическая система управления транспортом склада высокоплотного хранения ячеек с грузом, например поддонов на стеллажах.

Наиболее близким аналогом этой системы, принятым за прототип, является заявка США [3]. В этой заявке представлена автоматическая система управления транспортной системой склада высокоплотного размещения ячеек с грузом на ярусных стеллажах. Эта транспортная система имеет подъемник и механизмы горизонтального перемещения ячеек с грузом как в прямом поступательно-возвратном, так и в перпендикулярном поступательно-возвратном направлении. Автоматическая система управления этой транспортной системой содержит центральный компьютер, сообщенный сетью с компьютерами механизмов горизонтального перемещения, в память которых введены номер терминала (место хранения), где находится груз, название деталей и их обозначение, дата и время поступления, дата и время выдачи груза. В памяти центрального компьютера хранится программа управления компьютерами горизонтального перемещения. К недостаткам этой системы автоматического управления, прежде всего, следует отнести необходимость иметь большое количество компьютеров, которыми необходимо оборудовать каждое место хранения ячейки с грузом (абзац 0083 описания заявки). Существенным недостатком этой системы является и то, что она может функционировать лишь в том случае, когда 10-20% отсеков (мест хранения) должно быть выделено под так называемые «отсеки скрытого положения», т.е. под отсеки для маневрирования при перемещении ячеек с грузом (абзац 0080 описания). К недостатку следует отнести и недостаточную надежность всей системы управления, когда отказ какого-либо компьютера горизонтального перемещения по существу приводит к бездействию компьютеров его окружающих, т.к. все команды проходят последовательно между ними. Кроме того, для механизмов, перемещающихся в пространстве, необходимо иметь приборы (датчики) безопасности, приборы точного ориентирования, предотвращающие возникновение нештатных (аварийных) ситуаций. Поэтому перед заявителем стояла задача разработать систему автоматического управления, которая бы не имела указанных недостатков и была способной управлять транспортной системой, разработанной заявителем [2]. Таким образом, к техническому результату, который следовало достичь при разработке системы автоматического управления транспортом многоярусного склада высокоплотного хранения ячеек с грузом, например поддонов на стеллажах, следует отнести следующее. Прежде всего, система должна обеспечивать такое управление складским транспортом, при котором заполнение объема складских помещений было бы наибольшим с учетом выбора оптимального места установки груза на складе, исходя из минимального времени загрузки. При этом система автоматического управления должна быть надежной за счет дублирования управления механизмами вертикального и горизонтального перемещения ячеек с грузом, а также применения датчиков безопасности и приборов точного ориентирования. Для усиления надежности в механизмах вертикального и горизонтального перемещения грузов следовало разместить такие компьютеры (контроллеры), которые бы были оснащены индивидуальными программами управления этих механизмов в режиме реального времени. Кроме того, программа управления центрального компьютера должна содержать архивные данные обо всех операциях с грузом за последние три месяца.

Разработанная заявителем (ООО МНПП «Сатурн») автоматическая система управления транспортом многоярусного склада высокоплотного хранения ячеек с грузом, например поддонов на стеллажах, описана ниже.

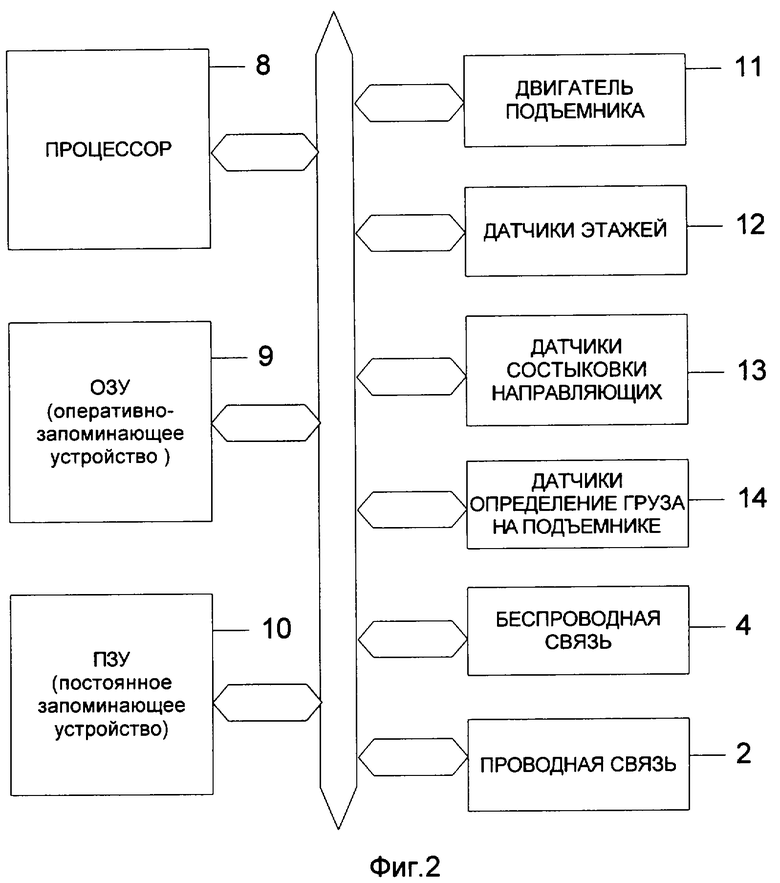

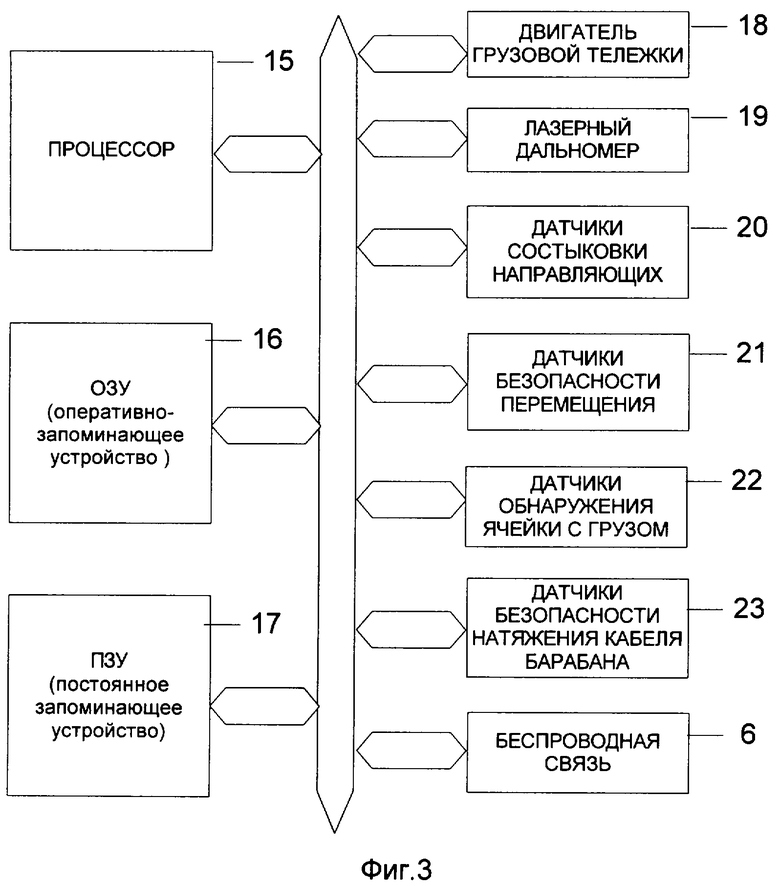

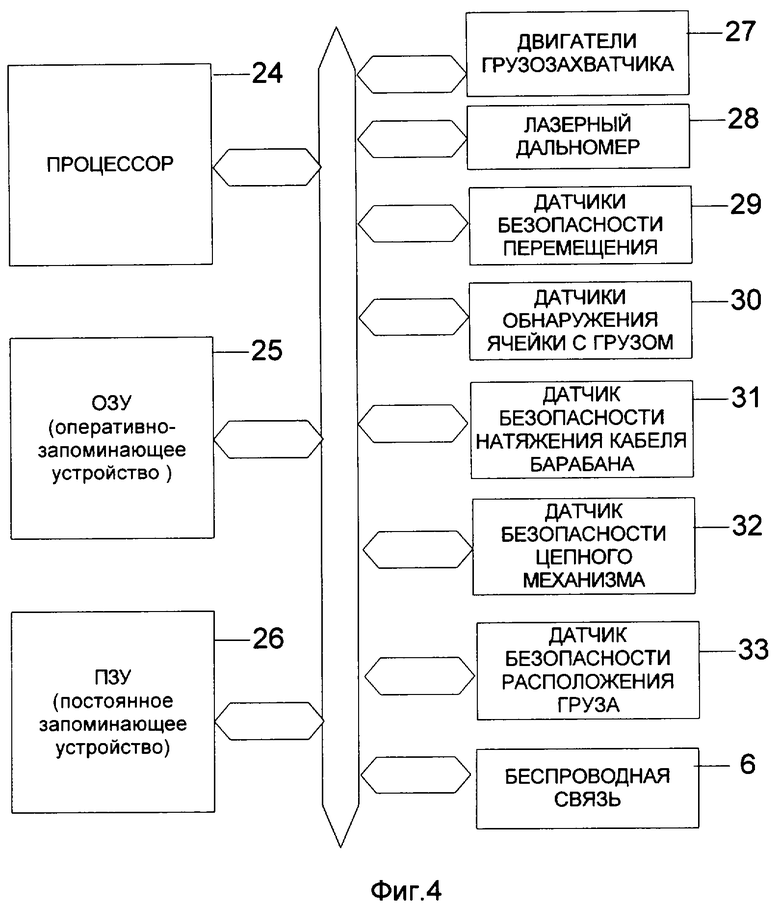

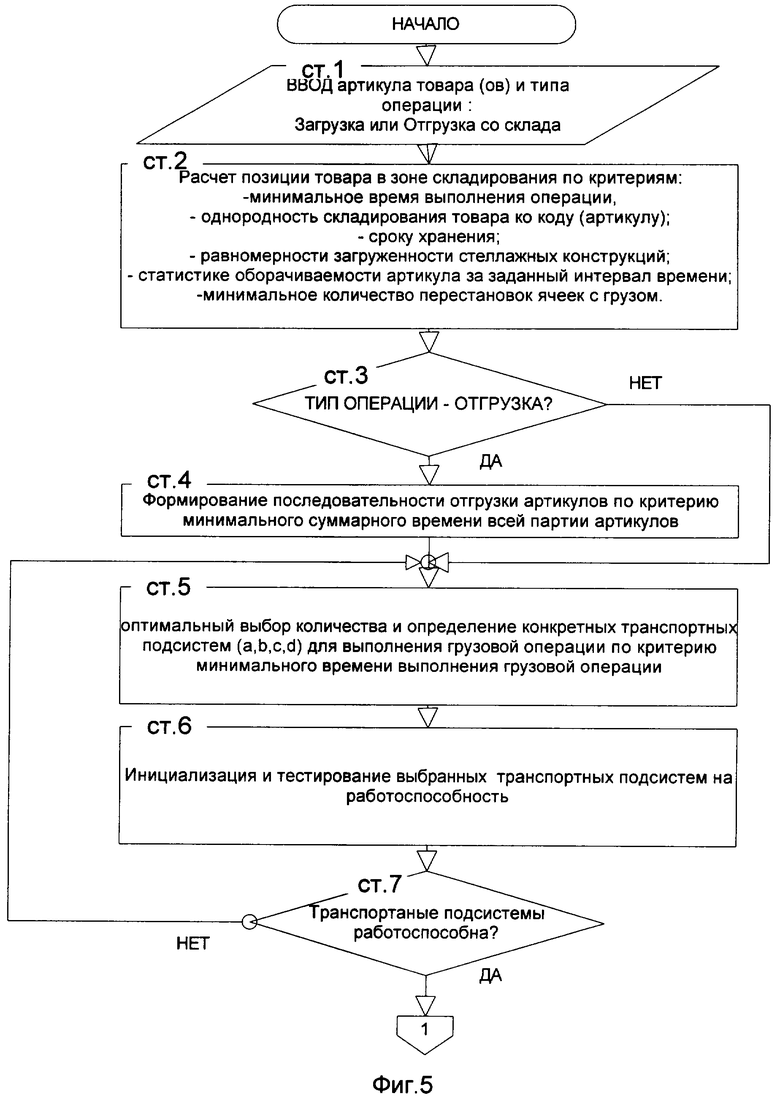

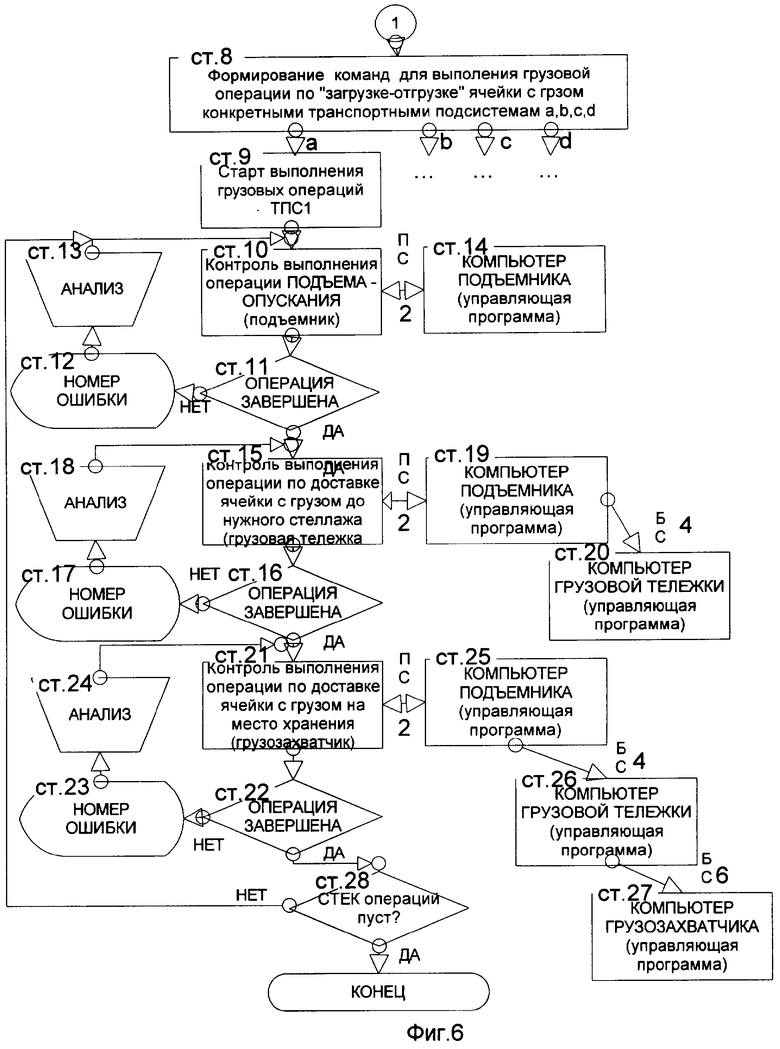

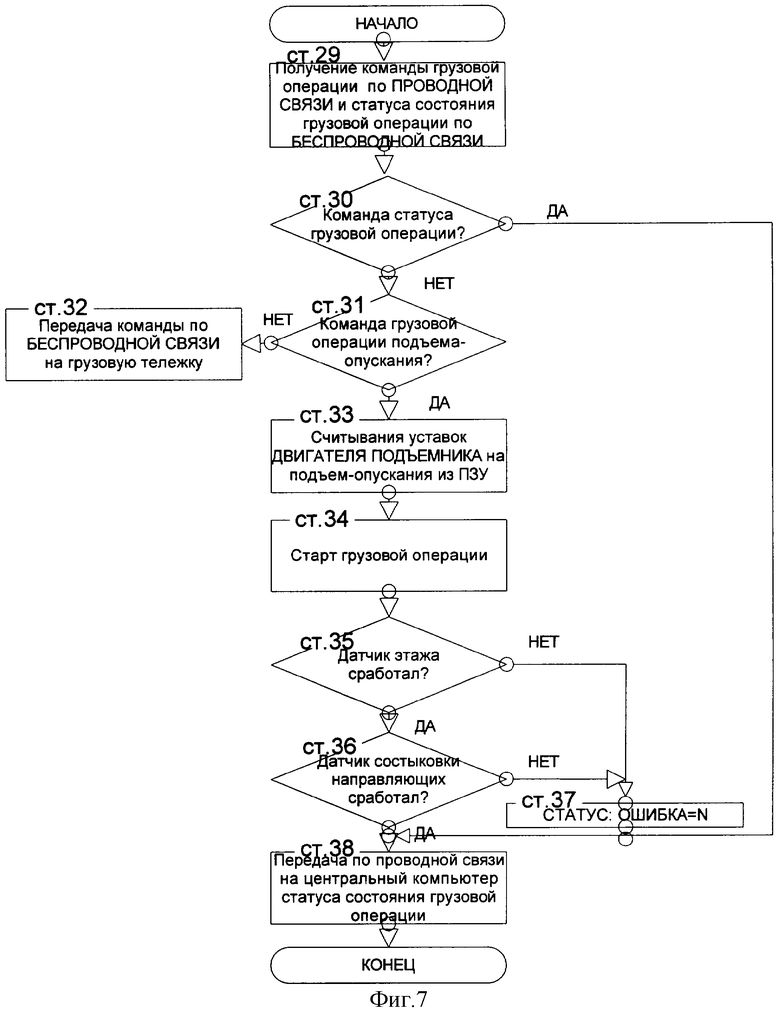

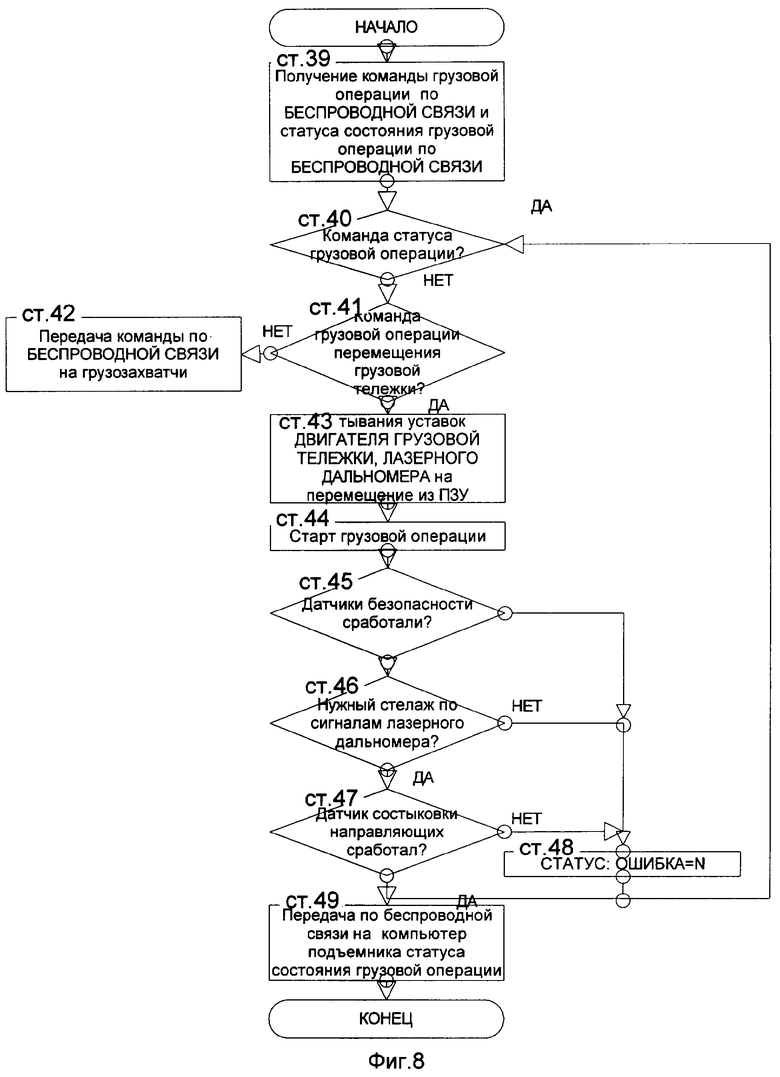

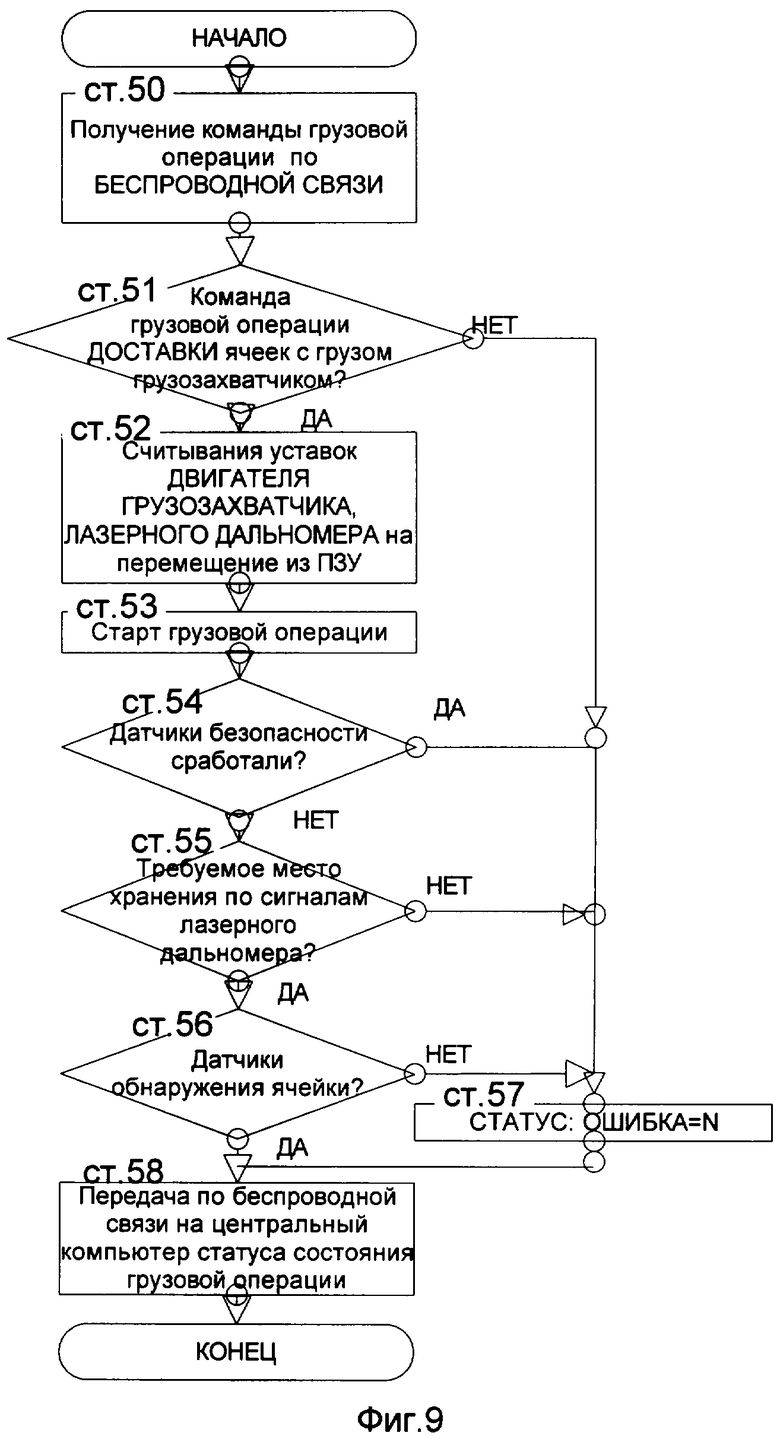

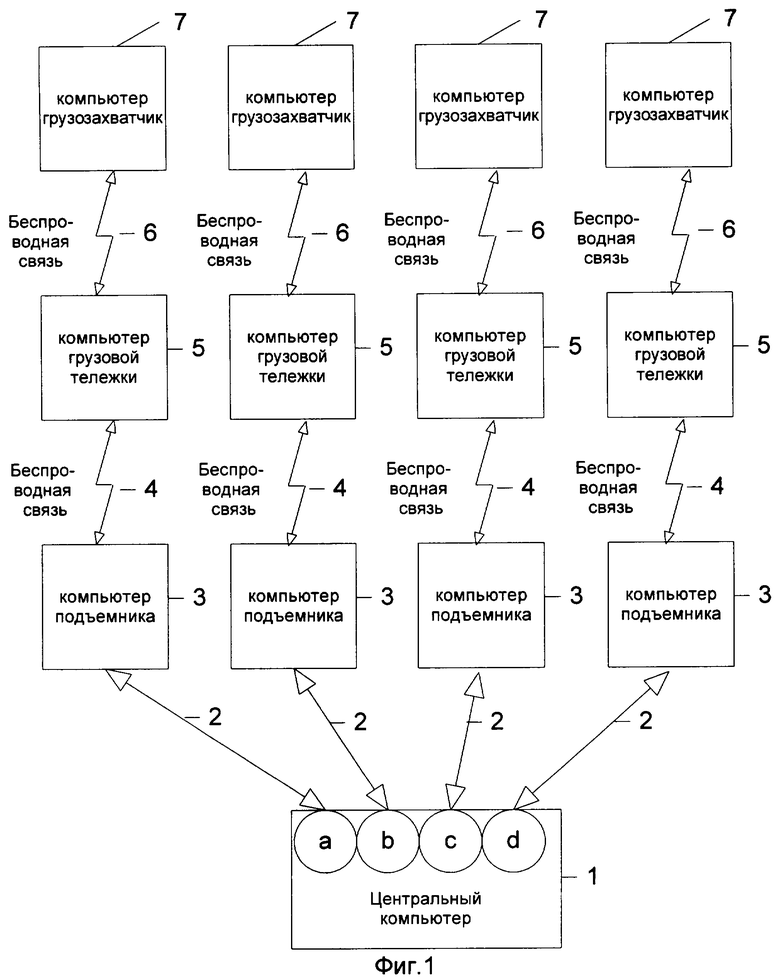

На фиг.1 представлена блок-схема системы автоматического управления; на фиг.2 - блок-схема компьютера подъемника; на фиг.3 - блок-схема компьютера грузовой тележки; на фиг.4 - блок-схема компьютера грузозахватчика; на фиг.5 - алгоритм выполнения операций автоматического управления в центральном компьютере; на фиг.6 -продолжение фиг.5; на фиг.7 - алгоритм выполнения операций автоматического управления в компьютере подъемника; на фиг.8 - алгоритм выполнения операций автоматического управления в компьютере грузовой тележки; на фиг.9 - алгоритм выполнения операций автоматического управления в компьютере грузозахватчика.

Автоматическая система управления транспортом многоярусного склада высокоплотного хранения ячеек с грузом, например поддонов на стеллажах, разработана применительно к транспортной системе склада высокоплотного ярусного хранения груза на поддонах, описанной в журнале «Складской комплекс» [2].

Автоматическая система управления, представленная на фиг.1, включает центральный компьютер 1, от одного до четырех возможных направлений (a, b, c, d) проводной связи 2 с компьютером подъемника 3, каждый из которых имеет беспроводную связь 4 с компьютером грузовой тележки 5, а также беспроводную связь 6 последнего с компьютером грузозахватчика 7. Все компьютеры обеспечены специально разработанными программами.

Компьютер подъемника 3 содержит (фиг.2) процессор 8, ОЗУ 9 (оперативно-запоминающее устройство), ПЗУ 10 (постоянное запоминающее устройство), которые имеют связи с двигателем 11 подъемника, датчиками 12, 13 и 14 соответственно определения яруса, состыковки направляющих, определения груза на подъемнике, а также получают информацию от центрального компьютера 1 по проводной связи 2. Между компьютером подъемника 3 и компьютером грузовой тележки 5 имеется беспроводная связь 4.

Компьютер грузовой тележки 5 состоит (фиг.3) из процессора 15, ОЗУ 16 (оперативно-запоминающего устройства), ПЗУ 17 (постоянного запоминающего устройства), которые имеют связи с двигателем 18 грузовой тележки, лазерным дальномером 19, датчиками состыковки направляющих 20, безопасности перемещения 21, обнаружения ячейки с грузом 22, безопасности натяжения кабеля барабана 23. Кроме того, между компьютером грузовой тележки 5 и компьютером грузозахватчика имеется беспроводная связь 6. С центральным компьютером 1 связь обеспечивается через беспроводную связь 4, компьютер подъемника 3 и проводную связь 2.

Компьютер грузозахватчика 7 состоит (фиг.4) из процессора 24, ОЗУ 25 (оперативно-запоминающего устройства), ПЗУ 26 (постоянного запоминающего устройства), которые имеют связи с двигателями грузозахватчика 27, лазерным дальномером 28, датчиками безопасности перемещения 29, обнаружения ячейки с грузом 30, безопасности натяжения кабеля барабана 31, безопасности цепного механизма 32, безопасности расположения груза 33, а также обратную связь с центральным компьютером 1 через беспроводную связь 6 и 4, компьютеры грузовой тележки 5, подъемника 3 и проводную связь 2.

Автоматическая система управления транспортом склада высокоплотного хранения ячеек с грузом, например поддонов на стеллажах, работает следующим образом.

Рассмотрим вначале алгоритм выполнения операций автоматического управления в центральном компьютере 1 (фиг.5). Оператор на диспетчерском пульте (не показан) вводит в центральный компьютер 1 данные о ячейке с грузом, которую необходимо разместить на складе либо отгрузить со склада. К таким данным относится: идентификационный номер ячейки с грузом (поддона), на которую либо загружен, либо должен быть загружен товар, код (артикул) товара, количество в единицах хранения, вес груза, дата изготовления, срок годности. После ввода команды «погрузка» или «отгрузка» (ступень управления 1 или сокращенно - ст.1), центральный компьютер 1 производит оценку оборачиваемости загружаемого товара по статистическим данным на этот товар за период до трех месяцев. Кроме того, центральный компьютер 1 выполняет расчет позиции товара в зоне складирования по критериям (ст.2): минимальное время выполнения операции, однородность складирования товара по коду (артикулу), срок хранения, равномерность загруженности стеллажных конструкций, статистика оборачиваемости артикула за заданный интервал времени, минимальное количество перестановок ячеек с грузом. На ст.3 центральный компьютер 1 анализирует, какая команда поступила от диспетчера: «отгрузка» - (да) или «загрузка» - (нет). Если поступила команда «отгрузка» (да), то выполнение команды переходит на ст.4. Если поступила команда «загрузка» (нет), то выполнение команды переходит на ст.5. На ст.4 центральный компьютер 1 выполняет формирование последовательности отгрузки товаров по критерию минимального суммарного времени отгрузки всей партии артикулов, после чего процесс выполнения команды диспетчера переходит на ст.5. На этой ступени управления выполняется оптимальный выбор количества транспортных подсистем и определение конкретных транспортных подсистем (a, b, c, d) для выполнения грузовой операции по критерию минимального времени выполнения грузовой операции. Затем процесс переходит на ст.6, где определяется, какое именно транспортное средство будет задействовано в «загрузке-отгрузке», и производится тестирование этих подсистем на их работоспособность. На ст.7 производится оценка работоспособности транспортных подсистем: если транспортная подсистема работоспособна, процесс переходит на ст.8, если нет - то возвращается на ст.5 и анализируется по специальной подпрограмме причина неработоспособности, которая затем устраняется. На ст.8 происходит формирование команд для выполнения грузовой операции по «загрузке-отгрузке» ячейки с грузом конкретными транспортными подсистемами (a, b, c, d). При этом следует иметь в виду, что центральный компьютер 1 через определенные промежутки времени (например, через 200 миллисекунд) производит опрос всех транспортных подсистем об их состоянии и о том, какую операцию они выполняют и на какой ступени управления находятся.

Далее рассмотрим выполнение процесса автоматического управления «загрузка-отгрузка» на примере одной транспортной подсистемы, например, «а», которая включает компьютер подъемника 3, беспроводную связь 4 компьютера подъемника 3 с компьютером грузовой тележки 5, беспроводную связь 6 последней с компьютером грузозахватчика 7.

На ст.9 центральный компьютер 1 дает по проводной связи 2 старт выполнения грузовых операций в компьютер подъемника 3 транспортной подсистемы. На ст.10 осуществляется контроль выполнения операции подъема-опускания. Компьютер подъемника 3 на ст.14 включает двигатель 11 и производит операцию «подъем-опускание», ориентируясь по датчикам определения яруса 12, состыковки направляющих 13, определения груза на подъемнике 14, точно совмещая направляющие для колес грузовой тележки по датчику состыковки 13. На ст.11, если операция не завершена, то процесс управления переходит на ст.12, где определяется номер ошибки и на ст.13 делается анализ причин этой ошибки, а затем происходит возврат на ст.10. Если операция управления на ст.11 завершена, то сигнал от компьютера подъемника 3 о выполнении всех операций направляется по проводной связи в компьютер 1, от которого следует команда вначале по проводной связи 2, а затем по беспроводной связи 4 в компьютер грузовой тележки 5 на продолжение выполнения работы (ст.15, ст.19, ст.20). Компьютер грузовой тележки 5 включает двигатель 18 и по лазерному дальномеру 19 точно устанавливает грузовую тележку у нужного стеллажа хранения, ориентируясь также по датчикам состыковки направляющих 20, безопасности перемещения 21, обнаружения ячейки с грузом на грузовой тележке 22 и безопасности натяжения кабеля барабана 23. На ст.16 выявляется завершена или нет операция управления компьютером грузовой тележки 5 (ст.20). Если операция не завершена, то управление переходит на ст.17, где выявляется номер ошибки, затем на ст.18 выполняется анализ и процесс управления возвращается на ст.15. Если операция на ст.16 завершена, то компьютер грузовой тележки 5 (ст.20) по беспроводной связи 4, через компьютер подъемника 3 (ст.19) и далее по проводной связи 2 дает сигнал в центральный компьютер 1 о завершении программы управления. При следующем сеансе опроса центральный компьютер 1 направляет по указанной выше цепочки связи сигнал о выполнении операции в компьютер грузозахватчика 7 и процесс управления переходит на ст.21 и далее на ст.25, ст 26 и ст.27.

Компьютер грузозахватчика 7 включает двигатели грузозахватчика 27 и по лазерному дальномеру 28 точно устанавливает грузозахватчик у места разгрузки-погрузки товара, ориентируясь также по датчикам безопасности перемещения 29, обнаружения ячейки с грузом на грузозахватчике 30, безопасности натяжения кабеля барабана 31, безопасности цепного механизма 32 и безопасности расположения груза 33. Если необходимо ячейку с грузом поставить на стеллаж, то компьютер грузозахватчика 7 включает цепной механизм и колеса грузозахватчика на выгрузку, а если погрузить на грузозахватчик, то цепной механизм и колеса грузозахватчика начинают работать в другом направлении. Операцию по погрузке-разгрузке на ст.22 компьютер грузозахватчика 7 рассматривает в двух вариантах: если операция не завершена, то на ст.23 выявляется номер ошибки, затем на ст.24 делается анализ этой ошибки и по решению оператора процесс управления возвращается на ст.21. Если ошибки нет, то на ст.28 проверяется, пуст ли СТЕК операций, Если нет, то процесс управления возвращается на ст.10, если да - то процесс управления завершается уведомлением центрального компьютера 1 через беспроводную связь 6, 4, проводную связь 2 о выполнении задачи управления.

Далее более подробно рассматриваются алгоритмы выполнения операций автоматического управления в компьютерах подъемника 3, грузовой тележки 5 и грузозахватчика 7.

Рассмотрим алгоритм выполнения операций автоматического управления в компьютере подъемника 3 (фиг.7).

Из центрального компьютера 1 по проводной связи 2 направляется команда о начале выполнения работы, которая на ст.29 определяется компьютером подъемника. На ст.30 если статус операции выражается словом «да» (грузовая операция выполняется или выполнена), то процесс управления перемещается на ст.38, когда по проводной связи 2 в центральный компьютер 1 поступает сообщение о статусе состояния грузовой операции. В этом случае оператор принимает решение о дальнейших действиях. Если статус грузовой операции характеризуется словом «нет», то процесс управления перемещается на ст.31. На этой ступени управления определяется, какому транспортному механизму предназначена команда. Если она предназначена для компьютера грузовой тележки 5 или грузозахватчика 7 (нет), то процесс управления переходит на ст.32, когда команда по беспроводной связи 4 поступает в компьютер грузовой тележки 5. Если команда на выполнение грузовой операции относится к компьютеру подъемника 3 (да), то управление переходит на ст.33, где выполняется считывание уставок двигателя подъемника 11 на подъем-опускание из ПЗУ. Управление переходит на ст.34 и дается старт (начало работы) двигателю подъемника 11 на выполнение грузовой операции. Если во время движения подъемника сработал датчик определения яруса 12, то выполнение операции переходит на ст.36, а если нет, то на ст.37, где определяется номер ошибки (ее статус) и информация об этом поступает на пульт к диспетчеру (ст.38), который и принимает решение о дальнейших действиях. На ст.36 выявляется сработал ли датчик состыковки направляющих 13. Если этот датчик сработал, то для компьютера подъемника 3 процесс выполнения операций заканчивается и об этом идет информация по проводной связи 2 в центральный компьютер 1 (ст.38). Если датчик состыковки направляющих 13 не сработал, то на ст.37 определяется номер ошибки (ее статус) и информация об этом поступает на пульт к диспетчеру, который и определяет дальнейшие действия.

Алгоритм выполнения операций автоматического управления в компьютере грузовой тележки 5 следующий (фиг.8). Дается старт началу выполнения грузовой операций по беспроводной линии 4 и это на ст.39 определяется компьютером грузовой тележки. Затем на ст.40 определяется команда статуса грузовой операции. Если команда статуса характеризуется определением (да), то процесс выполнения команды перемещается на ст.49 и сообщение об этом по беспроводной связи 4 поступает в компьютер подъемника 3. Если команда статуса характеризуется определением «нет», то процесс ее выполнения переходит на ст.41. На этой стадии анализируется, предназначена ли команда для грузовой тележки. Если нет, то процесс управления переходит на ст.42, где команда направляется по беспроводной связи 6 в компьютер грузозахватчика 7. Если команда предназначена для перемещения грузовой тележки, то процесс управления переходит на ст.43. Дается старт грузовой операции (ст.44) и грузовая тележка начинает движение. Если сработали датчики (ст.45) безопасности перемещения 21, безопасности натяжения кабеля барабана 23, обнаружения ячейки с грузом 22, то процесс управления переходит на ст.48, где выявляется статус ошибки и ее номер, а затем эта информация идет в центральный компьютер 1 по беспроводной связи 4 через компьютер подъемника 3 и затем по проводной связи 2. По этой информации диспетчер принимает решение по устранению неисправности. Если указанные датчики не сработали, то процесс управления перемещается на ст.46, где по сигналу лазерного дальномера 19 определяется нужный стеллаж. Если лазерный дальномер не сработал, процесс управления также переходит на ст.48 (действия см. выше). На ст.47 выявляется реакция датчика состыковки направляющих 20. Если этот датчик не сработал, то процесс управления вновь перемещается на ст.48 с действиями, аналогичными описанными выше. Если датчик сработал, то процесс управления переходит на ст.49, на которой информация об этом идет в компьютер подъемника 3 по беспроводной связи 4 и далее в центральный компьютер 1 по проводной связи 2. На этом завершается процесс управления компьютера грузовой тележки 5.

Рассмотрим теперь алгоритм операций автоматического управления в компьютере грузозахватчика 7 (фиг.9). После прохождения команды из центрального компьютера 1 через компьютер подъемника 3 и компьютер грузовой тележки 5 в компьютер грузозахватчика 7 по беспроводной связи 6 начинает выполняться программа управления грузовой операцией (ст.50). Грузозахватчик получает команду осуществить операцию по доставке груза (ст.51). Если команда не проходит двигателям грузозахватчика 27, то процесс управления переходит на ст.57, где выявляется статус ошибки и ее номер, а затем эта информация идет (ст.58) в центральный компьютер 1 по беспроводной связи 6 и 4 через компьютеры грузовой тележки 5 и подъемника 3 и затем по проводной связи 2. По этой информации оператор принимает решение по устранению неисправности. Если команда двигателям грузозахватчика 27 проходит, то процесс управления переходит на ст.52, где выполняется считывание уставок двигателей грузозахватчика 27, лазерного дальномера 28 на перемещение из ПЗУ. Затем управление перемещается на ст.53, на которой дается старт грузовой операции и начинают работать двигатели грузозахватчика 27. Если в это время сработали датчики безопасности перемещения 29, обнаружения ячейки с грузом 30, безопасности натяжения кабеля барабана 31, безопасности цепного механизма 32 и безопасности расположения груза 33 (ст.54), то процесс управления переходит на ст.57, где выявляется статус ошибки и ее номер, а затем эта информация идет (ст.58) в центральный компьютер 1 по беспроводной связи 6 и 4 через компьютеры грузовой тележки 5 и подъемника 3 и затем по проводной связи 2. По этой информации оператор принимает решение по устранению неисправности. Если указанные датчики не сработали, то процесс управления переходит на ст.55, когда грузозахватчик устанавливается на требуемое место хранения груза по лазерному дальномеру 28. Если об окончании этой операции сигнал от лазерного дальномера 28 не поступил, процесс управления переходит на ст.57 (процесс управления далее см. выше). Если сигнал от лазерного дальномера 28 поступил, процесс управления переходит на ст.56, когда по датчику обнаружения ячейки с грузом 30 определяется нахождение груза на грузозахватчике. Если груза на грузозахватчике нет, управление переходит на ст.57 (процесс управления см. выше). Если груз находится (ст.58) на грузозахватчике (да), то сигнал статуса состояния грузовой операции поступает в центральный компьютер 1 по беспроводной связи 6 и 4, через компьютеры грузовой тележки 5 и подъемника 3 и далее по проводной связи 2. После этого компьютер грузозахватчика 7 начинает ждать от центрального компьютера 1 новой команды.

Источники информации

1. JP 3490301 В2, 2000053218 А.

2. Складская автоматическая система «Интеллектуальный склад» (ИС). Журнал «Складской комплекс» №2, март 2006 года, стр.20-26.

3. US 2005/0186053 A1.

Изобретение относится к средствам автоматического управления транспортными механизмами. Устройство содержит центральный компьютер, компьютеры в подъемнике, грузовой тележке и грузозахватчике, которые сообщены между собой проводной и беспроводной связью и работают в режиме реального времени. Система снабжена датчиками безопасности, лазерными дальномерами, датчиками состыковки направляющих для колес транспортных механизмов. Все компьютеры имеют свои программы управления. Программа управления центрального компьютера содержит алгоритм выполнения операций для различных ситуаций по загрузке-разгрузке ячеек с грузом с учетом критериев первоочередности выдачи груза по срокам хранения, минимального времени выполнения грузовых операций, однородности складирования груза по артикулу, равномерности загруженности склада, а также сведения об идентификационном номере ячейки с грузом, его артикул, количество в единицах хранения, вес, дату изготовления, срок годности и архивные данные обо всех операциях с грузом за последние три месяца. В зависимости от комплектации склада транспортными механизмами, система может иметь на этих механизмах до четырех дублирующих подсистем. Технический результат заключается в оптимизации и минимизации времени загрузки склада. 9 ил.

Автоматическая система управления транспортом многоярусного склада высокоплотного хранения ячеек с грузом, например поддонов на стеллажах, включающим подъемник, механизмы горизонтального как прямого поступательно-возвратного, так и перпендикулярного поступательно-возвратного перемещения ячеек с грузом, содержащая центральный компьютер с программой управления транспортом по проводной связи, компьютеры механизмов горизонтального перемещения с программой их управления, а также датчики обнаружения ячеек с грузом на механизмах горизонтального перемещения, отличающаяся тем, что дополнительно содержит компьютер подъемника с программой управления, устройства беспроводной последовательной связи, лазерные дальномеры, датчики на подъемнике определения груза, яруса и состыковки направляющих для колес механизмов горизонтального перемещения, выполненных в виде грузовой тележки и грузозахватчика, перемещающихся в направляющих перпендикулярно друг другу, причем подъемник, грузовая тележка и грузозахватчик выполнены с возможностью одновременного размещения во всех угловых частях склада и взаимного дублирования выполнения погрузочно-разгрузочных работ, а также датчики безопасности перемещения, расположения груза, натяжения кабеля барабана, цепного механизма, размещенные на грузовой тележке и грузозахватчике, при этом программа центрального компьютера содержит алгоритм выполнения операций для различных ситуаций по загрузке-разгрузке ячеек с грузом с учетом критериев первоочередности выдачи груза по срокам хранения, минимального времени выполнения операций, однородности складирования груза по артикулу, равномерности загруженности склада, а также сведения об идентификационном номере ячейки с грузом, его артикул, количество в единицах хранения, вес, дату изготовления, срок годности и архивные данные обо всех операциях с грузом за последние три месяца, при этом программа управления компьютера подъемника содержит алгоритм операций получения по проводной связи сигнала от центрального компьютера на подъем-опускание ячейки с грузом до нужного яруса по датчикам определения груза, яруса и состыковки направляющих и передачи далее сигнала по беспроводной связи к компьютеру грузовой тележки, программа управления которого включает алгоритм операций по доставке ячейки с грузом до нужного стеллажа по сигналам размещенных на грузовой тележке лазерного дальномера, датчиков состыковки направляющих, безопасности перемещения, безопасности натяжения кабеля барабана, а также по передаче сигнала по беспроводной связи к компьютеру грузозахватчика, причем программа управления компьютера последнего содержит алгоритм операций по доставке ячеек с грузом на место хранения на стеллаже по размещенным на грузозахватчике лазерному дальномеру, датчикам безопасности перемещения, расположения груза, цепного механизма, датчику обнаружения ячейки с грузом, а также по отправке сигнала о выполнении всех операций через систему беспроводной и проводной связи в центральный компьютер.

| US 2005186053 A1, 25.08.2005 | |||

| Склад для хранения и автоматического распределения с использованием компьютера изделий в упаковочных коробках | 1988 |

|

SU1722224A3 |

| АВТОМАТИЗИРОВАННАЯ СТЕЛЛАЖНО-КОНТЕЙНЕРНАЯ СИСТЕМА ХРАНЕНИЯ ЦЕННОСТЕЙ И СТЕЛЛАЖНО-КОНТЕЙНЕРНОЕ УСТРОЙСТВО | 1997 |

|

RU2130416C1 |

| JP 2000053218 А, 22.02.2000. | |||

Авторы

Даты

2008-07-20—Публикация

2006-09-22—Подача