Введение

Настоящее изобретение относится к оборудованию для загрузки бункера и, в частности, к оборудованию для загрузки бункера шахтной печи.

Оптимальная загрузка шахтной печи требует достаточно равномерного распределения материалов, загружаемых в бункер-накопитель. Однако равномерное распределение материалов в бункере представляется затруднительным вследствие того, что загружаемые в бункер материалы состоят из частиц разных размеров. Загружаемая в бункер шихта обычно состоит из отдельных частиц железной руды или кокса разного размера. При транспортировке шихты к бункеру, например ленточным транспортером, мелкие частицы шихты скапливаются в нижней части перемещаемого лентой слоя материала, а крупные частицы остаются в его верхней части.

Непосредственно над бункером шихта ссыпается с транспортерной ленты и падает вниз в виде завесы определенной ширины, задний (в направлении движения транспортера) слой которой состоит в основном из крупных частиц материала, а передний слой - из мелких. Такое распределение частиц в завесе приводит к неравномерному распределению загруженного в бункер материала, более крупные частицы которого скапливаются в задней (в направлении движения транспортера) части бункера, а более мелкие - в его передней части.

Кроме того, при ударе шихты о стенки бункера вокруг линии падения образуется естественная коническая воронка. Более крупные и более тяжелые частицы шихты под действием собственного веса падают вниз по расходящейся к периферии бункера траектории конической воронки. И наоборот, мелкие частицы шихты или так называемая "мелочь" остаются в центре конической воронки. Образование такой конической воронки приводит к еще более неравномерному распределению в бункере загружаемой в него шихты.

Для решения этой проблемы были предложены бункеры, вращающиеся во время загрузки вокруг своей вертикальной оси. Вращение бункера позволяет уменьшить влияние разделения шихты по размерам ее частиц в завесе на распределение шихты внутри бункера. Однако вращение бункера никак не влияет на разделение шихты по размерам ее частиц из-за образования в бункере конической воронки. Иными словами, вращающийся бункер не отвечает всем требованиям, связанным с его равномерной загрузкой шихтой. Кроме того, установка вращающегося бункера на раме шахтной печи требует применения соответствующих подшипников качения. При больших размерах и большом весе бункера такие подшипники заметно увеличивают себестоимость всего оборудования шахтной печи и создают определенные проблемы, связанные с их обслуживанием и ремонтом.

Задача изобретения

В основу настоящего изобретения была положена задача разработать способ загрузки бункера, обеспечивающий более равномерное, чем известные способы, распределение в бункере загруженного в него материала. Другая задача настоящего изобретения состояла в разработке устройства для распределения сыпучего материала и оборудования для загрузки бункера предлагаемым в изобретении способом.

Краткое изложение сущности изобретения

Указанная выше задача решается с помощью предлагаемого в изобретении способа загрузки бункера, при осуществлении которого сыпучий материал засыпают в бункер сверху в виде вытянутой в боковом направлении завесы, завесу сыпучего материала разделяют подвижным в боковом направлении отражателем по меньшей мере на два отдельных потока в направлении, перпендикулярном ее боковой протяженности, и направляют каждый поток сыпучего материала в разные места бункера.

При разделении завесы сыпучего материала в поперечном ее боковой протяженности направлении на несколько отдельных потоков содержание крупных и мелких частиц материала в каждом потоке будет по существу одинаковым. Фактически распределение материала в завесе существенно меняется от ее передней (в направлении движения транспортера) стороны к задней, но остается по существу постоянным в направлении боковой протяженности завесы или, иными словами, слева направо. Поэтому при разделении завесы в направлении ее боковой протяженности на несколько отдельных потоков состав шихты в разных зонах бункера будет по существу одинаковым. Такой способ загрузки при неравномерном разделении материала по размерам его частиц в каждом отдельном потоке в целом обеспечивает более равномерный состав шихты во всем объеме бункера. Изменение положения подвижного в боковом направлении отражателя позволяет менять ширину отдельных потоков, а тем самым и количество материала в каждом отдельном потоке загружаемой в бункер шихты.

В предпочтительном варианте количество сыпучего материала в каждом отдельном потоке регулируют путем изменения положения точек, в которых завесу сыпучего материала разделяют на несколько отдельных потоков. При перемещении сыпучего материала либо ленточным транспортером, либо скиповым подъемником завеса загружаемого в бункер сыпучего материала имеет разную по ширине толщину (большую в центральной зоне и меньшую в краевых зонах). Поэтому в центральной зоне завесы обычно находится больше материала, чем в ее краевых зонах. Компенсировать эту разницу можно достаточно просто путем соответствующего выбора положения точек, в которых завесу сыпучего материала разделяют на несколько отдельных потоков. Так, в частности, при разделении завесы на четыре отдельных потока ширина центральных потоков должна быть меньше ширины крайних потоков.

Для более равномерного распределения в бункере загружаемого в него материала точки, в которых завесу разделяют на несколько отдельных потоков, выбирают таким образом, чтобы количество материала в каждом потоке было по существу одинаковым.

В изобретении предлагается также устройство для распределения сыпучего материала, которое предназначено для установки в завесе сыпучего материала, ссыпающегося в бункер с соответствующего транспортера, и которое содержит открытый сверху короб по меньшей мере с одной стенкой, которая проходит внутри короба перпендикулярно завесе сыпучего материала и разделяет короб по меньшей мере на два отсека, по меньшей мере два направляющих сыпучий материал устройства, одно из которых связано с каждым отсеком короба, и которые расположены с возможностью направления сыпучего материала из соответствующего отсека короба в разные места бункера, и расположенный над стенкой короба отражатель, который выполнен с возможностью перемещения в боковом направлении относительно стенки.

Расположенные в завесе сыпучего материала между соседними отсеками короба стенки (или стенка) разделяют завесу на несколько отдельных потоков, которые по составу частиц по существу не отличаются друг от друга. Проходящие через отсеки короба потоки сыпучего материала по связанным с ним направляющим устройствам ссыпаются в разные места бункера.

Необходимо отметить, что даже при смещении точки, в которой шихта ссыпается с транспортера, относительно центральной оси бункера благодаря разделению завесы сыпучего материала на отдельные потоки в направлении, перпендикулярном ее боковой протяженности, состав шихты в каждом потоке будет по существу одинаковым.

Для регулирования количества материала в каждом потоке предназначен по меньшей мере один расположенный над одной из стенок короба отражатель, который выполнен с возможностью перемещения относительно стенки в боковом направлении. Такой отражатель можно выполнить в виде, например, расположенной над стенкой короба подвижной поперечной пластины определенной ширины. Изменяя положение отражателя относительно стенки, можно менять ширину верхней открытой части двух разделенных стенкой отсеков короба. Изменение взаимного положения отражателя и стенки позволяет менять ширину соответствующего потока сыпучего материала, а тем самым и количество материала, который ссыпается с транспортера в каждый отсек короба. Необходимо отметить, что не все стенки каждого отсека короба должны иметь отражатели. Иными словами, для регулирования количества материала в каждом потоке в каждом отсеке вполне достаточно иметь только один отражатель, расположенный только над одной из его стенок.

Стенка или стенки отсеков предпочтительно должны доходить до верхней открытой стороны короба. При такой высоте стенок разделение завесы сыпучего материала на отдельные потоки происходит непосредственно на входе в короб. При разделении завесы сыпучего материала на отдельные потоки непосредственно на входе в короб соотношение между количеством шихты, загружаемой в разные места бункера, будет по существу одинаковым даже при разной пропускной способности устройств, направляющих шихту из отсеков в разные места бункера.

В другом варианте осуществления изобретения указанное устройство, направляющее сыпучий материал из отсека короба в определенное место бункера, выполнено в виде лотка, который отходит в сторону от короба, нижние стенки отсеков которого наклонены в сторону соответствующих лотков. Каждый лоток можно выполнить в виде отдельного устройства, которое соответствующим образом крепится в определенном месте к стенке короба. Однако в предпочтительном варианте каждый лоток выполнен за одно целое с коробом и является естественным продолжением его соответствующих отсеков.

В еще одном варианте осуществления изобретения короб образован загрузочными концами отдельных лотков. В этом варианте устройство, направляющее сыпучий материал из отсека короба в определенное место бункера, состоит из нескольких направленных в разные стороны и расположенных рядом друг с другом лотков, которые образуют открытый сверху короб. Расположенные перпендикулярно завесе сыпучего материала стенки лотков разделяют внутреннее пространство короба на ряд отдельных отсеков.

Загружаемый в бункер сыпучий материал часто обладает абразивными свойствами, и поэтому в предлагаемом в изобретении устройстве на поверхности, подверженные воздействию завесы сыпучего материала или его отдельных потоков, наносят износостойкое покрытие.

В настоящем изобретении предлагается также предназначенное для загрузки бункера оборудование, состоящее из устройства для транспортировки сыпучего материала, с которого сыпучий материал в виде завесы ссыпается в расположенный под ним бункер, и описанного выше устройства, предназначенного для распределения в бункере загружаемого в него сыпучего материала.

Предлагаемое в изобретении оборудование может найти применение во всех случаях, требующих равномерного распределения сыпучего материала. Так, в частности, предлагаемое в изобретении оборудование можно с успехом использовать для загрузки шихты в шахтные печи. Необходимо также отметить, что преимущества настоящего изобретения никак не связаны с конструкций устройства, предназначенного для транспортировки к бункеру загружаемого в печь сыпучего материала. В качестве такого устройства можно использовать, например, ленточный транспортер или скиповый подъемник.

Описание изобретения со ссылкой на чертежи

Другие признаки и отличительные особенности изобретения более подробно рассмотрены ниже на примере нескольких предпочтительных вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

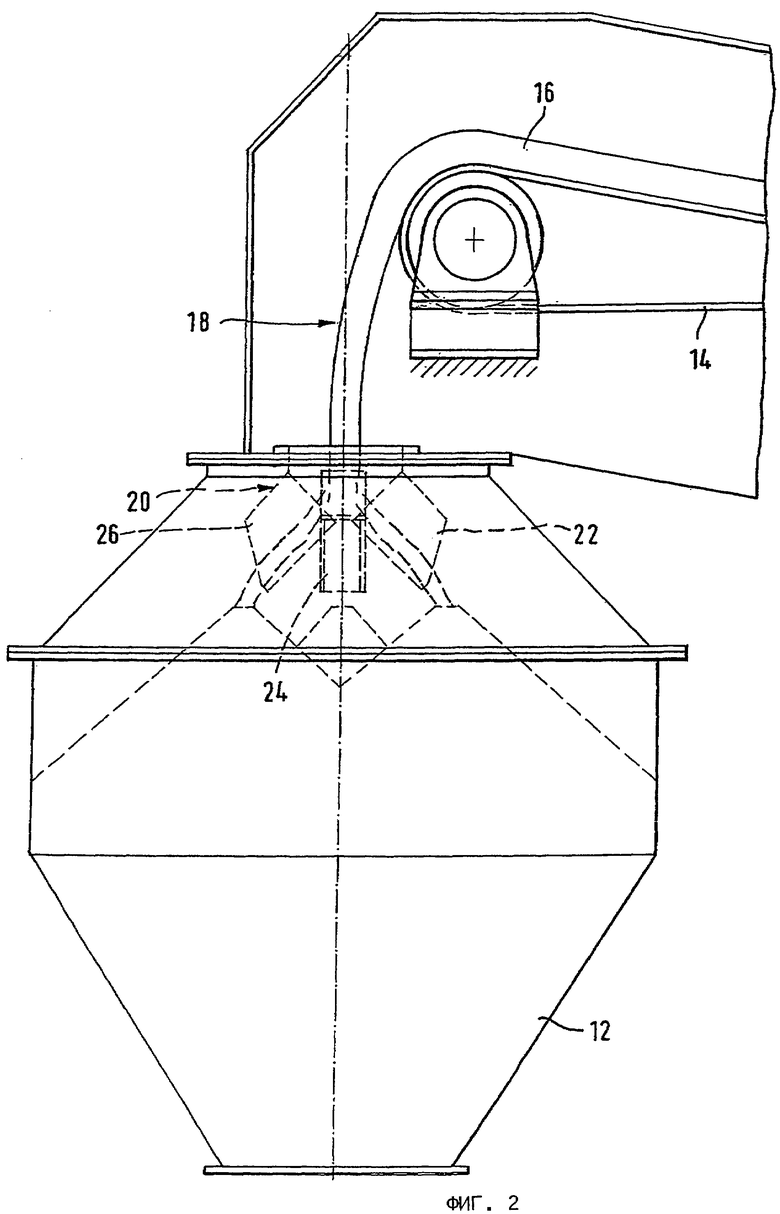

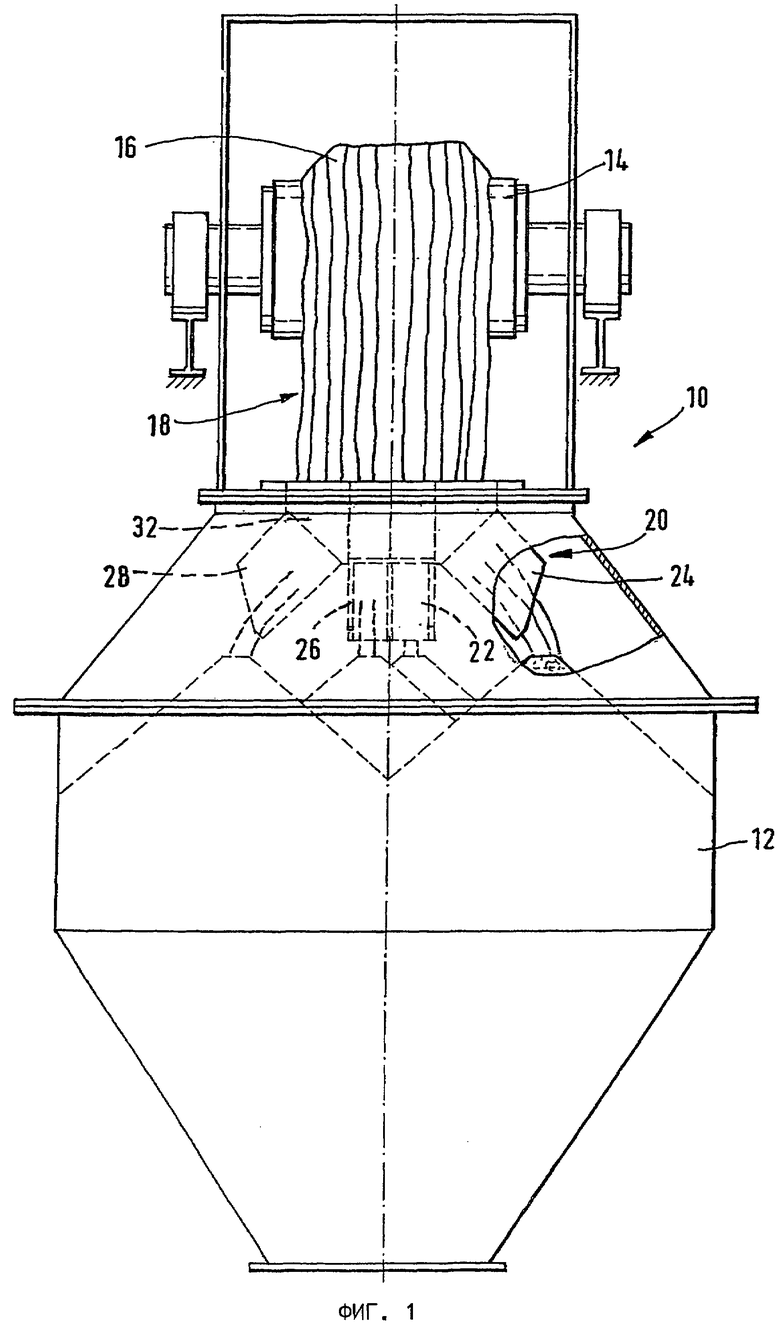

на фиг.1 - вид спереди предлагаемого в изобретении оборудования, предназначенного для загрузки бункера шахтной печи,

на фиг.2 - вид сбоку оборудования, показанного на фиг.1,

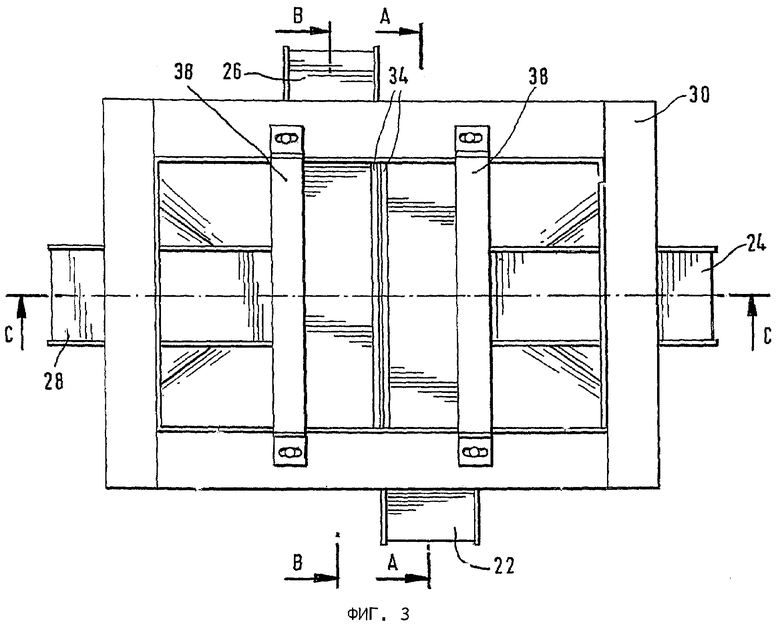

на фиг.3 - вид сверху устройства, предназначенного для распределения сыпучего материала,

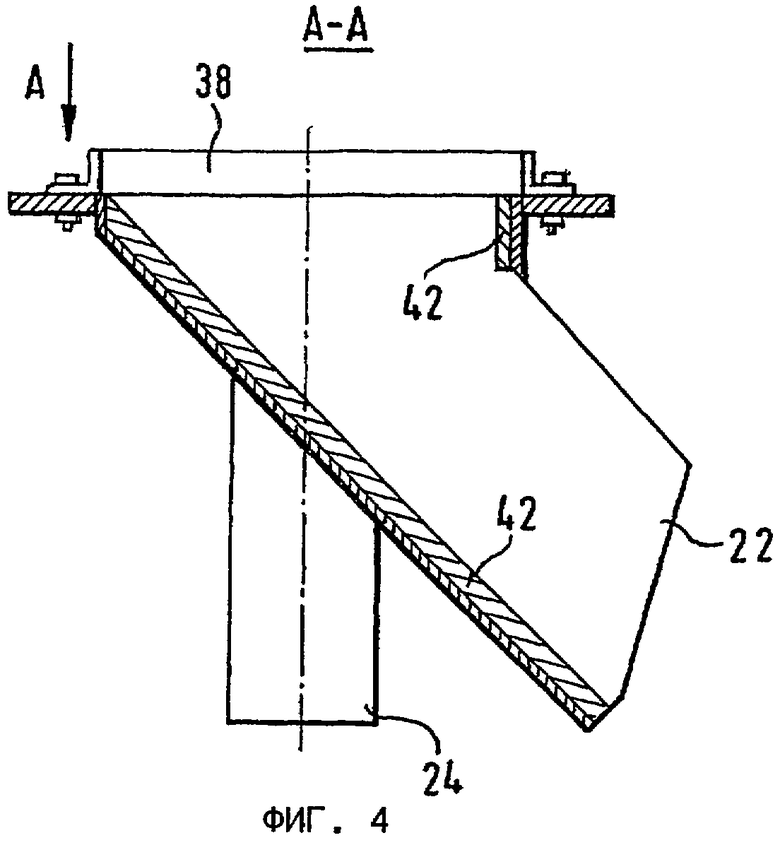

на фиг.4 - разрез устройства, показанного на фиг.3, плоскостью А-А,

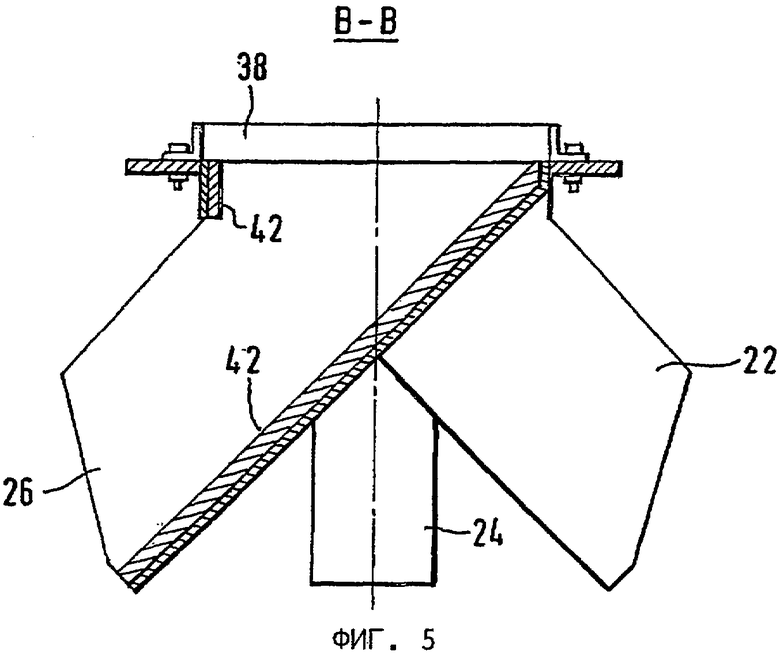

на фиг.5 - разрез устройства, показанного на фиг.3, плоскостью В-В,

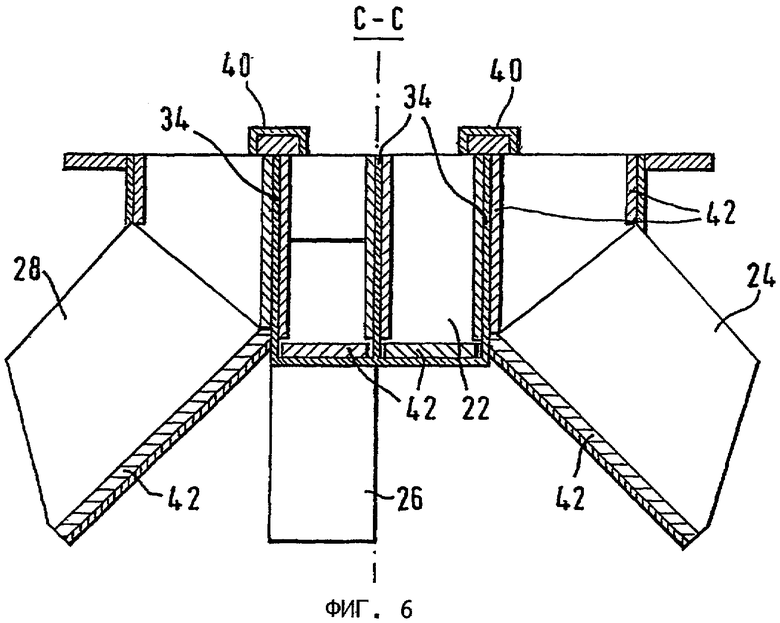

на фиг.6 - разрез устройства, показанного на фиг.3, плоскостью С-С и

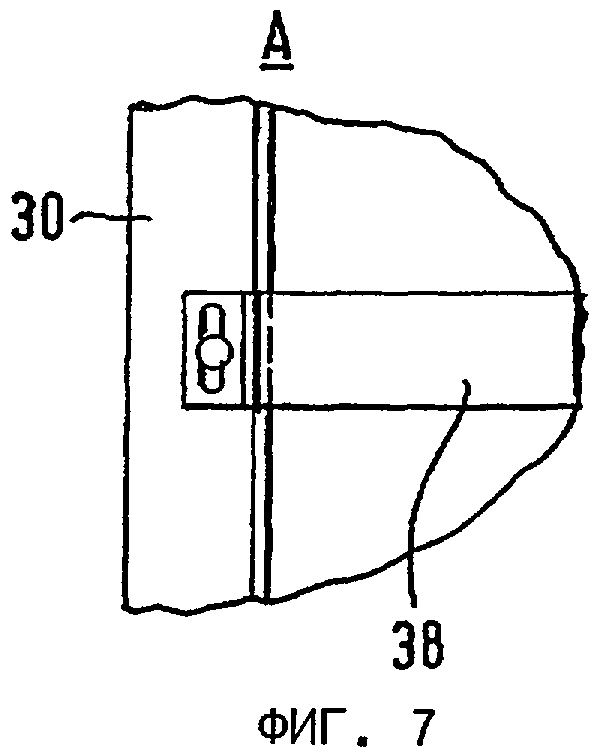

на фиг.7 - узел крепления поперечных пластинчатых отражателей.

На фиг.1 и 2 соответственно спереди и сбоку показано предлагаемое в изобретении оборудование 10, предназначенное для загрузки сыпучим материалом бункера 12 шахтной печи. В состав предлагаемого в изобретении оборудования 10 входит ленточный транспортер 14, который перемещает сыпучий материал 16, ссыпаемый сверху с транспортера в расположенный под ним бункер 12. Сыпучий материал ссыпается с транспортера в верхнее отверстие бункера в виде завесы 18 в плоскости, которая проходит рядом с центральной осью бункера 12.

Для более равномерного распределения в бункере 12 загружаемого в него сыпучего материала в настоящем изобретении предлагается использовать расположенное в верхнем отверстии бункера распределительное устройство 20.

Распределительное устройство 20 состоит из нескольких определенным образом расположенных лотков 22, 24, 26 и 28, которые направляют загружаемый в бункер сыпучий материал в разные места бункера. Лотки расположены рядом друг с другом внутри верхней рамы 30 и образуют открытый сверху короб 32, который разделен стенками 34 лотков на несколько смежных отсеков. Лотки изготовлены таким образом, что их ограничивающие отсеки стенки расположены перпендикулярно завесе 18 сыпучего материала, а точнее - перпендикулярно ее протяженности в боковом направлении.

Необходимо отметить, что лотки 24 и 28 расположены перпендикулярно соответствующим отсекам короба. Свободное движение сыпучего материала по этим лоткам обеспечивается наклоном в направлении изготовленных из плоских листов нижних стенок соответствующих отсеков.

Следует также отметить, что из-за неравномерного распределения материала по ширине завесы ширина внешних отсеков предпочтительно должна быть больше ширины внутренних отсеков. Неравномерность распределения материала по ширине завесы связана с тем, что при перемещении сыпучего материала ленточным транспортером или скиповым подъемником образующаяся на выходе из транспортера завеса имеет разную по ширине толщину (большую в центральной зоне завесы и меньшую в ее краевых зонах). Поэтому в центральной зоне завесы обычно находится больше материала, чем на в краевых зонах. Такое неравномерное распределение материала по ширине завесы показано, в частности, на фиг.1.

Для изменения входного отверстия разных отсеков, а тем самым и изменения количества ссыпающегося в них с транспортера материала предназначены подвижные поперечные пластины 38, которые крепятся над соответствующими стенками отсеков. Изменяя положение пластины 38 относительно стенки, можно увеличивать или уменьшать размеры входного отверстия соответствующего отсека.

В заключение следует отметить, что все внутренние поверхности отсеков и лотков, которые подвержены воздействию завесы или отдельных потоков сыпучего материала, предпочтительно покрывать слоем износостойкого материала 40 и/или закрепить на них изготовленные из износостойкого материала листы 42.

Настоящее изобретение относится к оборудованию для загрузки сыпучих материалов, в частности для загрузки бункера. Способ включает загрузку сыпучего материала в бункер сверху в виде вытянутой в боковом направлении завесы. Завесу сыпучего материала разделяют по меньшей мере на два отдельных потока в направлении, перпендикулярном ее боковой протяженности. Направляют каждый поток сыпучего материала в разные места бункера. Устройство, предназначенное для распределения завесы сыпучего материала, состоит из открытого сверху короба по меньшей мере с одной стенкой, которая проходит внутри короба перпендикулярно завесе сыпучего материала и делит внутреннее пространство короба по меньшей мере на два отсека и по меньшей мере два направляющих сыпучий материал устройства, одно из которых связано с каждым отсеком короба. Эти направляющие сыпучий материал устройства расположены определенным образом и направляют сыпучий материала из соответствующего отсека короба в разные места бункера. Использование изобретения обеспечивает повышение равномерности распределения сыпучего материала при загрузке. 3 н. и 9 з.п. ф-лы, 7 ил.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ ИНТРАЦЕРЕБРАЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ДИАГНОСТИКО-ТЕРАПЕВТИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ГОЛОВНОЙ МОЗГ ЧЕЛОВЕКА | 1991 |

|

RU2090216C1 |

| US 4469216 А, 04.09.1984 | |||

| Загрузочное устройство доменной печи | 1981 |

|

SU985042A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1998 |

|

RU2136762C1 |

Авторы

Даты

2008-04-27—Публикация

2004-01-20—Подача