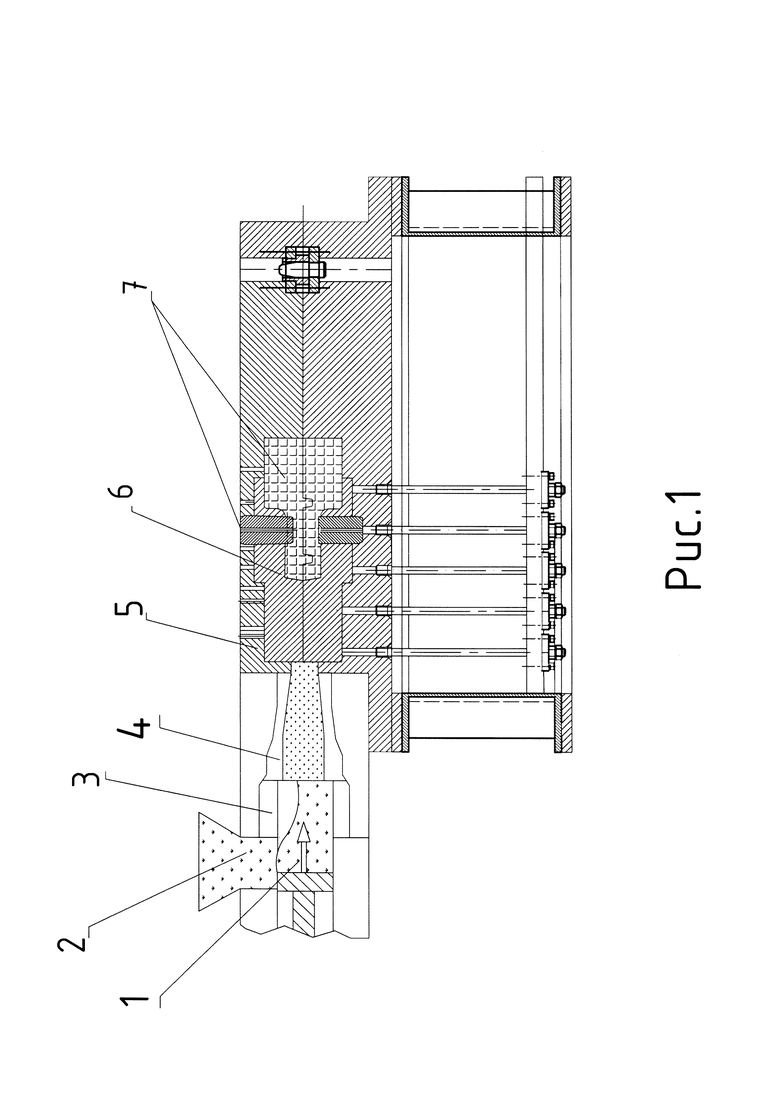

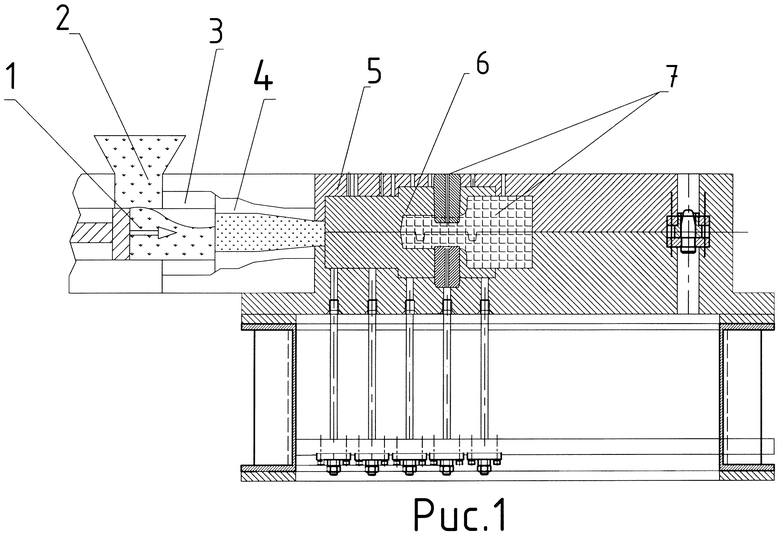

Изобретение относится к области порошковой металлургии, а именно к изготовлению деталей машин из алюминиевой стружки, минуя литейное производство. При изготовлении изделий резанием накапливается большое количество стружки. Потери алюминия при переплавке, в следствии термо - деструкции, достигают 25%. Для уменьшения этих потерь предлагается экструзионный метод переработки стружки. Известен способ изготовления деталей машин из металлической стружки (М.Stern U.S. Patent 2391752 patented Dec. 25. 1945.3 Claims CI. 207 - 10. Method for treating aluminium or aluminium alloy scrap.) Известно также техническое решение - А.С 1337194, В22 F8\0015.09.1987. Суть его заключается в измельчении стружки и очистки ее от СОЖ с последующей сушкой, после чего ее смешивают и прессуют в виде кольца или диска плотностью 5000-6200 кг\м3. Полученную заготовку нагревают до 1150-1250°C в течении 10-20 мин. и формируют изделие методом комбинированного нагружения, вначале осадка а потом штамповка. Сформированное изделие подвергают соответствующей термообработке, с охлаждением в масле и последующим отпуском при 150-170°C. Наиболее близким по технической сущности к заявляемому объекту, является способ переработки стружки особо чистых алюминиевых сплавов (Пат. 2323984, опубликовано 10.05.2008, бюл. №13). Отличительные признаки изобретения заключаются в том, что исходную алюминиевую стружку, образующуюся в результате токарной обработки, резки пилой, обточки темплетов, готовят к плавке во вращающемся перфорированном барабане в ванне с водным раствором моющего средства, с концентрацией 25-30 г\л, при температуре 10-30°C в течении 1-2 мин. с барботажем, повторно промывают в проточной воде в течении 3-4 мин. в другой ванне, а затем в проточном конденсате при температуре до 90°C в течении 3-4 мин., выдерживают во вращающемся барабане над ванной в течении 3-4 мин., сушат при температуре 100-110°C в течении 10-15 мин. и брикетируют. Недостатком данного способа является его высокая ресурсозатратность при подготовке стружки. В следствии угара алюминия, ресурсозатратна и сама плавка. Поэтому химический состав переплава отличается от химического состава исходного материала. Для уменьшения таких потерь, альтернативой является экструзионная переработка стружки. Известно, что экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании расплава через экструзионную головку, с целью получения изделия с поперечным сечением заданной формы. Изобретение относится к порошковой металлургии, а именно к изготовлению деталей машин из металлической стружки, химической группы, например (Al - Si - Cu - Mg - Ni), полученной при механической обработке алюминиевых поршней. Способ включает магнитную сепарацию стружки, промывку в водном растворе лобомида с последующей высокотемпературной сушкой горячим воздухом и подачи ее в бункер экструдера (Рис. 1). Из бункера 2 стружка поступает в подпоршневую полость 1 экструдера, где предварительно нагревается ТВЧ в зоне 3 и продавливается усилием 70 МПа в зону 4 в которой осуществляется окончательный нагрев стружки до температуры равной Тс=760°C (0,7-0,9), после чего расплав попадает в экструзионную головку 5 с полостью для заливки формы поршня 6, оборудованную стержнями 7. После кристаллизации изделия, верхняя часть формы открывается, и изделие (поршень) с помощью специальных толкателей снимается. Для испытаний использовались следующие марки алюминиевых сплавов:

1. АК10М2Н - Si (9,5-10,5); Cu (2,0-2,5); Ti (0,05); Mg (0,9-1,2); Mn (0,06); Ni (0,8-1,2); Fe (0,6); Zn (0,06); PI (0,05); Sn (0,01); - остальное Al.

2. ЖЛС - Si (10-13); Cu (1,2-1,4); Ti (0,2); Mg (1,0-1,3); Mn (0,15); Ni (1,0-1,3); Fe (0,5); Zn (0,15); - остальное Al.

3. AK18 - Si (17-19); Cu (0,8-1,5); Ti (0,2); Mg (0,8-1,3); Mn(0,2); Ni (0,8-1,3); Fe (0,5); Zn (0,2); Pl (0,05); Sn (0,01); - остальное Al.

Испытания образцов по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение», изготовленные из этих марок сплавов, подтвердили соответствие их для изготовления поршней. Так твердость по Бринеллю составила ≥НВ110, а временное сопротивление разрушению (предел прочности) δвр≥19,6 МПа.

Формула изобретения

Способ переплавки алюминиевой стружки, образующейся при механической обработке поршней, включающий магнитную сепарацию, мойку и сушку, отличающийся тем, что с целью получения экономии ресурсов, стружка в экструдере нагревается постепенно до температуры 760°C (0,7-0,9) и спекаясь продавливается поршнем с усилием 68-70 Мпа в экструзионную головку, для получения изделия с поперечным сечением заданной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ | 2016 |

|

RU2689825C1 |

| Не подвергаемый термической обработке алюминиевый сплав и способ его получения | 2022 |

|

RU2837409C2 |

| Способ изготовления брикета для раскисления стали | 2016 |

|

RU2633682C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПРЕЦИЗИОННОГО ТОЧЕНИЯ СЕРИИ АА 6ХХХ | 2010 |

|

RU2522413C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СТАЛЕАЛЮМИНЕВЫХ КОНТАКТНЫХ РЕЛЬСОВ | 2016 |

|

RU2632750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОГО ТЮБИКА, СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ЗАГОТОВКИ, АЛЮМИНИЕВЫЙ ТЮБИК И АЛЮМИНИЕВАЯ ЗАГОТОВКА | 2020 |

|

RU2834307C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2089630C1 |

| СОДЕРЖАЩИЕ МАГНИЙ ВЫСОКОКРЕМНИЕВЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2463371C2 |

Изобретение относится к изготовлению деталей машин экструзионным методом. Способ включает магнитную сепарацию стружки, мойку и последующую сушку горячим воздухом. Затем стружку подают в бункер экструдера, предварительно нагревают ТВЧ, продавливают с усилием 68-70 МПа и окончательным нагревом до температуры Тс=760°С (0,7-0,9). После чего подают в экструзионную головку с полостью для заливки формы изготавливаемого поршня. После кристаллизации изделия верхнюю часть упомянутой формы открывают и поршень снимают. 1 ил.

Способ получения поршня методом экструзии алюминиевой стружки, образующейся при механической обработке деталей, включающий магнитную сепарацию стружки, мойку и последующую сушку горячим воздухом, после чего стружку подают в бункер экструдера, предварительно нагревают ТВЧ, продавливают с усилием 68-70 МПа, и окончательным нагревом до температуры Тс=760°С (0,7-0,9), и последующей подачей в экструзионную головку с полостью для заливки формы изготавливаемого поршня, после кристаллизации которого верхнюю часть упомянутой формы открывают и поршень снимают.

Авторы

Даты

2020-01-30—Публикация

2018-05-17—Подача