Изобретение относится к измерительной технике и может применяться при изготовлении и контроле упругих подвесов микромеханических датчиков (ММД):акселерометров, гироскопов, датчиков давления, резонаторов, микрозеркал и т.п.

Известен динамический способ измерения жесткости упругих балочных конструкций, основанный на измерении собственной частоты колебаний упругого подвеса [1, 2]. Применительно к упругим подвесам чувствительного элемента (ЧЭ) ММД, недостатком способа является необходимость обеспечения высокой добротности подвеса для достоверной регистрации собственной частоты колебаний ЧЭ. Как правило, конструкция упругого подвеса ЧЭ ММД, выполняемая из кремния, представляет собой многослойную структуру с очень малым зазорами (порядка 2÷10 мкм) между подвижными и неподвижными элементами, что предопределяет наличие в нем значительных сил воздушного демпфирования и, следовательно, малой добротности. Высокая добротность достигается путем вакуумирования объема, в котором располагается подвес. При этом указанная процедура должна предшествовать процедуре окончательного корпусирования и вакуумирования или герметизации упругого подвеса ЧЭ. Таким образом, в процессе изготовления на этапе контроля параметров упругого подвеса динамическим способом требуется дополнительная операция и соответствующее ей дополнительное оборудование, что усложняет технологический процесс изготовления ММД.

Известен также статический способ измерения жесткости посредством того, что исследуемый объект закрепляют, нагружают статическим усилием в области упругих деформаций, измеряют максимальные деформации, которые затем используют при расчете жесткости исследуемого объекта [3].

Недостатком такого способа применительно к упругим подвесам чувствительного элемента ЧЭ ММД является необходимость создания внешнего по отношению к подвесу статического калиброванного усилия и измерения величины деформации (перемещения) ЧЭ с помощью датчика перемещений с известным масштабным коэффициентом, что также усложняет технологический процесс изготовления ММД.

Целью изобретения является упрощение процедуры контроля жесткости упругого подвеса микромеханического датчика в процессе его изготовления.

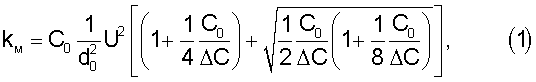

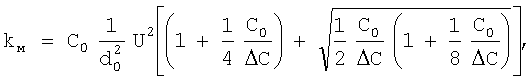

Для достижения поставленной цели в микромеханическом датчике, содержащем упругий подвес ЧЭ и электроды системы съема перемещений, измеряется электрическая емкость между ЧЭ и электродом, затем на электрод подается электрический потенциал, при этом снова измеряется электрическая емкость между ЧЭ и электродом, величина жесткости упругого подвеса определяются следующим математическим соотношением:

где kм - жесткость упругого подвеса; С0 - электрическая емкость между ЧЭ и электродом до подачи электрического потенциала; ΔС=С1-С0, С1 - электрическая емкость между ЧЭ и электродом после подачи электрического потенциала на электрод; U - величина электрического потенциала; d0 - зазор между ЧЭ и электродом при отсутствии электрического потенциала U.

Соотношение (1) для определения жесткости упругого подвеса kм предлагаемым способом получается следующим образом.

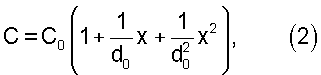

Зависимость электрической емкости С между электродом и ЧЭ от его перемещения в подвесе может быть представлена в виде ряда:

где х - величина перемещения ЧЭ из исходного положения в сторону электрода под действием электростатических сил притяжения, возникающих при наличие между ними электрического потенциала.

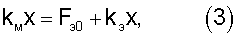

Для случая статической нагрузки в области упругих деформаций справедливо следующее соотношение:

где Fэ0 - величина электростатической силы притяжения между ЧЭ и электродом при расстоянии между ними d0; kэ - жесткость электростатической силы.

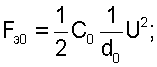

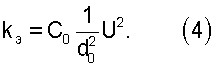

Величины электростатической силы и ее жесткости в (3) определяются следующими соотношениями [4]:

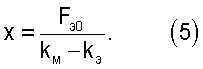

Величина перемещения ЧЭ х в упругом подвесе под действием электростатической силы притяжения в соответствии с (3) определится так:

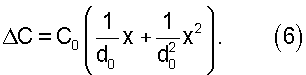

Величина изменения электрической емкости ΔС при перемещении ЧЭ х в соответствии с (2) будет такова:

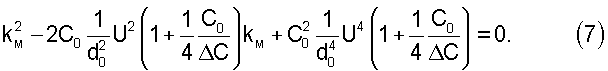

Подставив в (6) соотношение (5) с учетом (3), (4), получим относительно неизвестной жесткости упругого подвеса kм следующее уравнение:

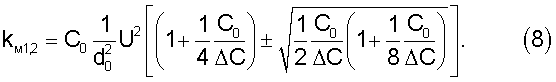

Решение (7) таково:

Анализ (8) показывает, что физический смысл имеет только решение (1).

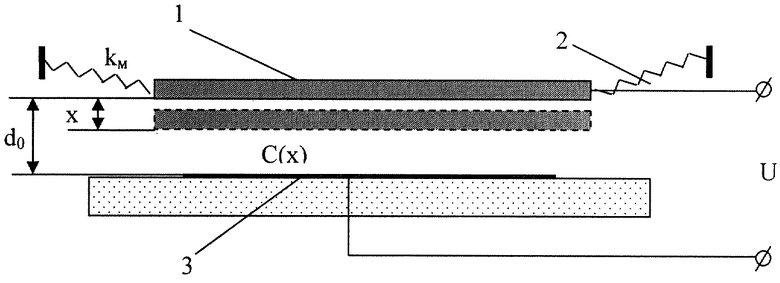

На фиг.1 показан пример реализации предлагаемого способа. ЧЭ 1 подвешен в упругом подвесе 2, обладающем жесткостью kм, на расстоянии d0 от электрода 3, при этом ЧЭ и электрод образуют электрическую емкость С. В соответствии с предлагаемым способом первоначально (при отсутствии электрического потенциала U) измеряется величина С0 электрической емкости между ЧЭ и электродом в исходном положении ЧЭ в упругом подвесе, затем между ними создается разность электрического потенциала U, при этом за счет возникающей в электростатическом поле силы Fэ0 с отрицательной жесткостью kэ, ЧЭ "подтягивается" к электроду, перемещаясь на расстояние х от своего первоначального положения, в этом положении измеряется величина С1 изменившейся за счет перемещения ЧЭ электрической емкости. Далее вычисляется величина ΔС=С1-С0. Величина жесткости kм упругого подвеса определяется с помощью соотношения (1).

Существенным отличием заявленного способа по сравнению с известным является то, что при его реализации не требуется создания внешнего по отношению к подвесу статического калиброванного усилия и измерения величины деформации (перемещения) ЧЭ с помощью датчика перемещений с известным масштабным коэффициентом, поскольку усилие в предлагаемом способе создается пондеромоторными силами в электростатическом поле, возникающем при наличии электрического потенциала между ЧЭ и электродом, являющимися неотъемлемыми частями конструкции ММД с известной величиной конструктивного зазором между ними, а вместо величины деформации измеряется начальное значение электрической емкости между ЧЭ и электродом и ее изменение после подачи на него известного по величине электрического потенциала.

Предлагаемый способ эффективно используется как технологическая операция промежуточного контроля параметров упругих подвесов микромеханических гироскопов и акселерометров, разрабатываемых и производящихся в МИЭТ г.Зеленоград. В частности, при следующих типовых параметрах подвеса: величина зазора между ЧЭ и электродом - 3÷10 мкМ; величина электрической емкости между ЧЭ и электродом - 3÷10 пФ; величина электрического напряжения - 0÷30 В; относительное изменение электрической емкости - 10-3÷10-1 - погрешность определения жесткости не превышает 10%.

Источники информации

1. Коробко В.И., Коробко А.В. Способ определения жесткости конструкций в виде балок и балочных плит при поперечном изгибе равномерно распределенной нагрузкой. Патент РФ №200111842, 2003.07.10.

2. Вернигор В.Н. Способ определения эквивалентных масс упругой конструкции, соответствующих данной точке возбуждения и точке наблюдения. Патент РФ №2058022, 1996.04.10.

3. Афанасьев В.И. Способ определения изгибной жесткости объектов из композиционных материалов. Патент РФ №2120120, 1998.10.10. - прототип.

4. Распопов В.Я. Микромеханические приборы. Учебное пособие. Тул. Гос. университет. Тула, 2002 г., 392 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ЗАЗОРА В МИКРОМЕХАНИЧЕСКОМ ДАТЧИКЕ | 2006 |

|

RU2324894C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

| ИНТЕГРИРУЮЩИЙ МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2005 |

|

RU2296300C1 |

| СПОСОБ ИЗМЕРЕНИЯ АМПЛИТУДНО-ЧАСТОТНЫХ ХАРАКТЕРИСТИК ПОДВИЖНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2488785C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2001 |

|

RU2209394C2 |

| МИКРОСИСТЕМНЫЙ ГИРОСКОП | 2011 |

|

RU2466354C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2025 |

|

RU2840118C1 |

| Микромеханический акселерометр | 2020 |

|

RU2746763C1 |

| Микромеханический акселерометр с низкой чувствительностью к термомеханическим воздействиям | 2020 |

|

RU2746762C1 |

| Микромеханический акселерометр | 2020 |

|

RU2753475C1 |

Изобретение относится к измерительной технике. Сущность: нагружают упругий подвес статическим усилием в области упругих деформаций. Измеряется электрическая емкость между чувствительным элементом и электродом системы съема перемещений. Затем на электрод подается электрический потенциал, при этом снова измеряется электрическая емкость между чувствительным элементом и электродом системы съема перемещений, а величина жесткости упругого подвеса определяется математическим соотношением. Технический результат: упрощение процедуры контроля жесткости упругого подвеса микромеханического датчика в процессе его изготовления. 1 ил.

Способ измерения жесткости упругого подвеса чувствительного элемента микромеханического датчика, включающий нагружение упругого подвеса статическим усилием в области упругих деформаций, проведение измерений и расчет жесткости, отличающийся тем, что измеряется электрическая емкость между чувствительным элементом и электродом системы съема перемещений, затем на электрод подается электрический потенциал, при этом снова измеряется электрическая емкость между чувствительным элементом и электродом системы съема перемещений, а величина жесткости упругого подвеса определяется следующим математическим соотношением:

где kм - жесткость упругого подвеса; С0 - электрическая емкость между чувствительным элементом и электродом до подачи электрического потенциала; ΔC=C1-С0, C1 - электрическая емкость между чувствительным элементом и электродом после подачи электрического потенциала на электрод; U - величина электрического потенциала; d0 - зазор между ЧЭ и электродом при отсутствии электрического потенциала U между ними.

| RU 2058022 С1 10.04.1996 | |||

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ЖЕСТКОСТИ УПРУГИХЭЛЕМЕНТОВ | 0 |

|

SU200853A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ЖЕСТКОСТНОГО СОСТОЯНИЯ ОБЪЕКТА | 1991 |

|

RU2020456C1 |

| Устройство для поштучной выдачи заготовок в рабочую зону обрабатывающей машины | 1984 |

|

SU1318332A1 |

Авторы

Даты

2008-05-20—Публикация

2006-12-04—Подача