Изобретение относится к плазменной металлургии, а более точно к способам получения в плазменной струе сверхтвердых соединений.

Известны сверхтвердые материалы, такие как синтетические алмазы, кубические нитриды бора, электрокорунд белый и другие. Известны работы, направленные на совершенствование синтеза и улучшения качества производства сверхтвердых материалов (см.книгу И.П.Захарченко «Эффективность обработки инструмента сверхтвердыми материалами», с.4, 17, 1982).

Известен способ синтеза сверхтвердого материала, наиболее близкий аналог к предложенному способу (RU 2197556 С2, МПК С23С 4/10, 27.01.2003), включающий подачу в разрядную камеру дугового плазмотрона плазмообразующей смеси газов и введение в плазменную струю расплавляемых в ней легирующих элементов, в том числе и титана. Данный способ является ресурсосберегающим.

Задачей предлагаемого способа является дальнейшее совершенствование синтеза сверхтвердых материалов.

Техническая сущность изобретения заключается в том, что синтез сверхтвердого материала, включающего последовательную подачу в разрядную камеру дугового плазмотрона плазмообразующей смеси газов и введение в плазменную струю расплавляемого в ней титана, при этом используют плазмотрон с коаксиально расположенными электродами, в качестве смеси газов используют смесь азота и пропан-бутана, при этом титан вводят в плазменную струю в виде проволоки диаметром 2 мм, температуру плазмы выдерживают в пределах от 6000 до 8000°С с получением из раскаленного газа соединения, состоящего из TiC и TIN.

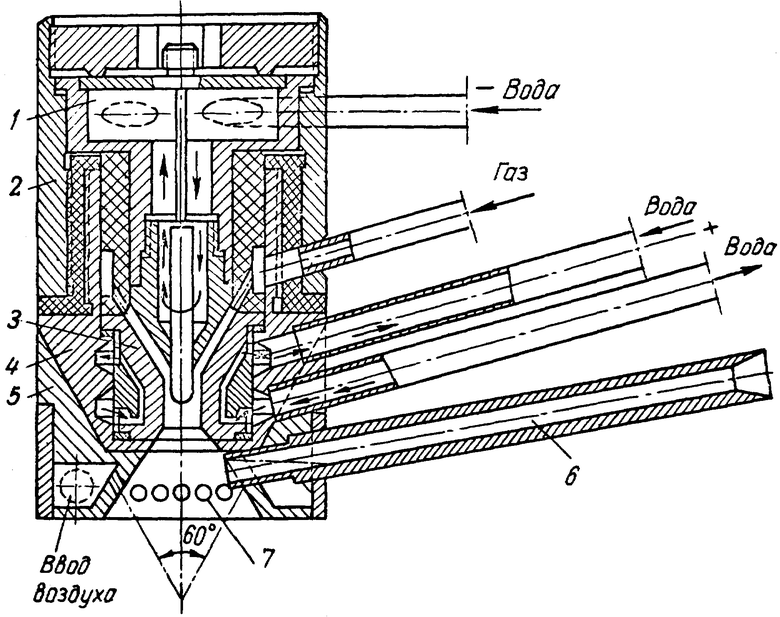

На чертеже представлена разработанная и изготовленная на ОАО «МКБ «Факел» плазменная горелка.

Она содержит водоохлаждаемый электрод 1 и электроизолированную часть 2 корпуса, являющуюся катодом, водоохлаждаемое сопло 3 и электроизолированную часть 4 корпуса являющуюся анодом (регулируемый источник тока на чертеже не показан), нижняя часть корпуса 5 выполнена с укрепленной в ней трубкой 6 для ввода расплавляемого провода и с конической внутренней поверхностью, в средней части которой просверлены отверстия, через которые подается воздух.

Плазменная горелка или плазмотрон с осевым и коаксиальным расположением электродов выполнена в неразъемном корпусе для более точного центрирования плазменного потока в канале сопла разрядной камеры, оканчивающейся насадкой с отверстиями для воздуха, где расплавленный металл разгоняется и смешивается с плазмообразующим газом, состоящим из смеси азота и пропан-бутана, и где в результате взаимодействия перечисленных компонентов происходит синтез и образование сверхтвердого материала.

Для получения сверхтвердого соединения задаваемой твердости температуру плазмы выдерживают в пределах от 6000 до 8000°С.

Задаваемые пределы температуры плазмы зависят от соотношения компонентов плазмообразующего газа, скорости его подачи, разрядного тока, системы охлаждения и геометрии плазмотрона.

Способ синтеза сверхтвердого материала осуществляется следующим образом.

После поджига плазмотрона и подачи в разрядную камеру плазмообразующего газа, а также расплавляемой титановой проволоки диаметром 2 мм струя плазмы, состоящая из азота, углерода, водорода и титана, образует область раскаленного газа, который, охлаждаясь, превращается в пар и капли, образуя область, используемую в качестве наносимого на упрочняемый объект износостойкого покрытия, а конденсируемые из газа капли используют для изготовления абразивного и сверхтвердого материала, обладающего твердостью от 100 до 110 Rc.

В соответствии с предложенным техническим решением изготовлен опытный образец технологической установки, на которой был проверен и подтвержден предполагаемый результат данного способа синтеза сверхтвердого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| СПОСОБ ПРЯМОГО СИНТЕЗА АЗОТИРОВАННЫХ ГРАФЕНОВЫХ ПЛАСТИН | 2019 |

|

RU2717069C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Способ получения нанокристаллического порошка титан-молибденового карбида | 2018 |

|

RU2672422C1 |

| СПОСОБ СВЧ-ПЛАЗМЕННОЙ АКТИВАЦИИ ВОДЫ ДЛЯ СИНТЕЗА ПЕРОКСИДА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761437C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В ТВЕРДОФАЗНЫЕ ПОЛИМЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190659C2 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

Изобретение относится к плазменной металлургии, а более точно к способам получения в плазменной струе сверхтвердых соединений. В разрядную камеру дугового плазмотрона подают плазмообразующую смесь газов и вводят в плазменную струю расплавляемый в ней титан. Плазмотрон имеет коаксиально расположенные электроды. В качестве смеси газов используют смесь азота и пропан-бутана, при этом титан вводят в плазменную струю в виде проволоки диаметром 2 мм. Температуру плазмы выдерживают в пределах от 6000 до 8000°С с получением из раскаленного газа соединения, состоящего из TiC и TiN. Способ позволяет усовершенствовать синтез твердых материалов. 1 ил.

Способ синтеза сверхтвердого материала, включающий подачу в разрядную камеру дугового плазмотрона плазмообразующей смеси газов и введение в плазменную струю расплавляемого в ней титана, отличающийся тем, что используют плазмотрон с коаксиально расположенными электродами, в качестве смеси газов используют смесь азота и пропан-бутана, при этом титан вводят в плазменную струю в виде проволоки диаметром 2 мм, температуру плазмы выдерживают в пределах от 6000 до 8000°С с получением из раскаленного газа соединения, состоящего из TiC и TiN.

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| Способ нанесения плазменных покрытий | 1990 |

|

SU1798376A1 |

| JP 58058975 А, 07.04.1983 | |||

| US 6220202 А, 24.04.2001. | |||

Авторы

Даты

2008-05-27—Публикация

2006-04-28—Подача