Изобретение относится к термической обработке металлов и может быть использовано при изготовлении ленточных, дисковых пил для резки материалов из древесных, пластмассовых, композитных, металлических и других материалов.

Способ включает в себя формирование на металле изготовленной ленточной или дисковой пилы участков закаленного металла в виде полос ограниченной ширины, расположенных таким образом, чтобы при перезаточке пилы в процессе эксплуатации вершины ее зубьев располагались бы в зоне закаленной полосы.

Ленточные и дисковые пилы работают в тяжелых условиях. В процессе работы за счет трения существенно повышается температура этих пил, они испытывают огромные динамические нагрузки (на растяжение, удар и периодический изгиб, после которого пилы должны возвращаться в нормальное состояние) и непрерывный абразивный износ. Вследствие тяжелых условий эксплуатации эти пилы достаточно быстро тупятся. Их приходится периодически затачивать и разводить, при этом каждый раз уменьшая ширину (диаметр) пилы (например, обычная ширина ленточной пилы составляет от 35 до 55 мм; ширина пилы, при которой еще обеспечивается ее прочность, составляет 25 мм, до этого размера ширина пилы уменьшается за 20-30 часов ее правильной эксплуатации). Т.е. пилы являются расходным материалом, который приходится достаточно часто менять, а следовательно, они должны быть достаточно дешевы.

С учетом специфики эксплуатации ленточных пил к ним предъявляются особые, во многом противоречивые требования:

1) упругость, чтобы обеспечить возвращение пилы к нормальному состоянию после изгиба;

2) твердость, высокая величина которой увеличивает промежутки времени между необходимостью заточки пилы;

3) достаточная мягкость, которая позволяет материалу пилы работать на изгиб и на растяжение без разрывов полотна;

4) дешевизна.

Большинство производителей ленточных пил идет по традиционному пути - создание материалов, которые бы в той или иной степени удовлетворяли этим требованиям, и производство пил из этих материалов. Поэтому на рынке продается большое количество пил из различных сталей, каждая из которых имеет свои преимущества (т.е. в большей степени удовлетворяет какому-то из вышеперечисленных требований).

Необходимо отметить, что требование мягкости предъявляется к работающему на изгиб и растяжение телу пилы, а требование твердости - к собственно работающей части пилы, к ее зубу. Поэтому некоторые производители поставляют на рынок ленточные пилы с закаленным зубом (закаливать всю пилу целиком нельзя, т.к. при этом материал становится значительно более хрупким, что увеличивает вероятность разрушения тела пилы при работе на изгиб и на растяжение).

Различные производители проводят закалку зубьев пил различными способами, причем режимы закалки являются строго охраняемым секретом. Например, фирма Hakansson, которая была основана в 1944 году, является прародителем технологии закалки зубьев ленточных пил и старейшим в мире изготовителем ленточных пил с закаленными зубьями. В 1946 году они первыми в мире разработали технологию закалки зубьев ленточной пилы индукционным током, известную как ТВЧ-закалка. В течение более чем 40 лет это технологическое открытие было надежно охраняемым секретом и до сих пор патент на эту технологию дает продукции компании преимущество перед другими производителями (подробную информацию об этих пилах можно найти на сайте компании ООО «Авангард» [avanguard.ru]).

Другой способ упрочнения зубьев пил предусматривает осуществление закалки зубьев с помощью сдвоенной кислородно-ацетиленовой горелки, форсунки которой расположены по обе стороны от обрабатываемой пилы, а факелы направлены под определенным углом к полотну пилы. Таким образом закаливает зубья своих пил известная американская компания SIMONDS (подробную информацию об этих пилах можно найти на сайте компании GLOBAL EDGE™ [lentochnye_pily.ru]).

Недостаток этого способа заключается в том, что получаемая при закалке твердость нестабильна. Твердость режущих кромок зубьев пилы изменяется от 55 до 64 HRC. Кроме того, требуется дополнительная операция - отпуск. Недостатки этого способа связаны со сложностью точного дозирования вкладываемой в зуб энергии и большим временем нагрева зуба (нагрев осуществляется за счет теплопроводности от нагреваемой поверхности зуба в отличие от ТВЧ-закалки, в которой нагревается весь объем закаливаемой части зуба).

Известен также способ глубокой закалки ленточных пил, который использует известная немецкая компания «Banholzer GmbH» (пилы «BANSO FLEX-BACK»). По этому способу закаливается не только сам зуб, но и расположенная рядом с ним часть тела пилы [информация ООО «Центр режущего инструмента»]. Подобная закалка позволяет увеличить количество перезаточек зубьев пилы. При этом материал впадин между зубьями тоже оказывается закаленным, что существенно повышает вероятность хрупкого разрушения пилы в этих местах и не позволяет существенно увеличивать прочность закаленного слоя.

В настоящее время различными компаниями проводятся интенсивные исследования альтернативных методов закалки зубьев, которые бы обеспечили повышение эксплуатационных качеств пил. Этот поиск привел, в частности, к разработке нового способа упрочнения пил [РФ №2033437, С21В 9/24, опубл. 20.04.1995.]. В этом способе обработка осуществляется непрерывным излучением CO2-лазера, причем луч лазера направляют сверху на заднюю поверхность зубьев и перемещают полотно пилы.

Данный способ позволяет получить закаленный слой в виде относительно тонких полос (0.5-0.7 мм), расположенных на задних поверхностях зубьев пилы. Основное преимущество подобного способа закалки связано с тем, что основная часть материала зуба остается пластичной (она не закалена), в результате чего существенно уменьшается вероятность хрупкого разрушения зубьев, особенно при попадании зуба на твердые включения в древесине (например, сучки).

Недостатками этого способа являются:

- изменение угла наклона передней поверхности зубьев вследствие разности прочностных характеристик материала этой поверхности, что требует более частой заточки пилы;

- недостаточная глубина получаемого закаленного слоя на режущих кромках пилы (0,6-0,7 мм), что ограничивает использование этого способа при упрочнении пил, перетачиваемых в процессе эксплуатации.

Отмеченные выше недостатки приводят к тому, что описанный выше способ практически не используется при закалке зубьев пил.

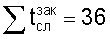

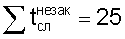

Во всех перечисленных выше методах закалка обеспечивает существенное увеличение прочности зуба, а следовательно, уменьшение его износа. Такая пила в начале времени своей эксплуатации (пока периодическая заточка зуба не окажется ниже зоны закалки) значительно медленнее тупится, что сокращает затраты на ее периодическую заточку и увеличивает срок службы пилы (во время эксплуатации уменьшение ширины пилы с незакаленным зубом составляет ˜ 0.8 мм/ч, с закаленным зубом ˜ 0.2 мм/ч. При обычном размере закаленного зуба в 3 мм время его службы до достижения границы закалки  - 15 ч. Обычный незакаленный зуб служит

- 15 ч. Обычный незакаленный зуб служит  4 часа. Однако при суммарном возможном уменьшении ширины пилы в 20 мм отличия в сроке службы оказываются не так значительны для пилы с первоначально закаленным зубом

4 часа. Однако при суммарном возможном уменьшении ширины пилы в 20 мм отличия в сроке службы оказываются не так значительны для пилы с первоначально закаленным зубом  часов, для пилы с незакаленным зубом

часов, для пилы с незакаленным зубом  часов, таким образом общее время работы увеличивается примерно на 40%.

часов, таким образом общее время работы увеличивается примерно на 40%.

Наиболее близким аналогом является следующий источник информации.

Известен способ упрочнения пил, включающий формирование закаленных участков в виде полосы в месте расположения зубьев путем нагрева и охлаждения за счет теплоотдачи нагретых участков в тело полотна для обеспечения перезаточки зубьев (SU 94812А, С21D 9/24, 01.01.1953).

Задачей изобретения является повышение стойкости, срока службы и эффективности пил при обеспечении долговечности и износостойкости изделия в целом и повышение глубины упрочненного слоя на режущих кромках зубьев пилы и несущей поверхности при оптимальных расходах на текущее обслуживание.

Решение указанной задачи обеспечивается использованием предложенной совокупности существенных признаков.

Совокупность существенных признаков

Способ упрочнения пил включает в себя формирование в металле изготовленной ленточной или дисковой пилы участков закаленного металла в виде полос ограниченной ширины, расположенных таким образом, чтобы при перезаточке пилы в процессе эксплуатации вершины ее зубьев располагались бы в зоне закаленной полосы, причем ширину нагреваемой для закалки полосы металла (b) выбирают из соотношения

b=К×А,

где А - расстояние между вершинами зубьев; К - коэффициент = 0,05-0,3,

а длину нагреваемой для закалки полосы металла (L) выбирают из соотношения

L=R×H,

где Н - высота зуба; R - коэффициент = 0,5-30,0,

при этом

- нагрев при закалке осуществляют или токами высокой частоты, или лазерным излучением, или воздействием газовой струи;

- импульсный нагрев всей закаливаемой полосы металла осуществляется одновременно;

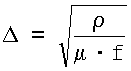

- нагрев полосы металла осуществляется индукционными токами, частота которых выбирается из соотношения f∈{0.5·f0, 9·f0}, где f0=ρ·2/(μ0·h2), где ρ - удельное сопротивление нагреваемого материала пилы при температуре закалки; μ0 - магнитная проницаемость стали при температуре закалки; h - толщина тела пилы;

- зона закалки выбирается таким образом, чтобы зона с максимальной твердостью материала располагалась на оси зуба с уменьшением его твердости к краям зуба;

- глубину закаленного слоя (g) выбирают из соотношения g=K1·h, где K1 - коэффициент = 0.01-1.0; h - толщина тела пилы.

Способ осуществляют следующим образом.

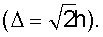

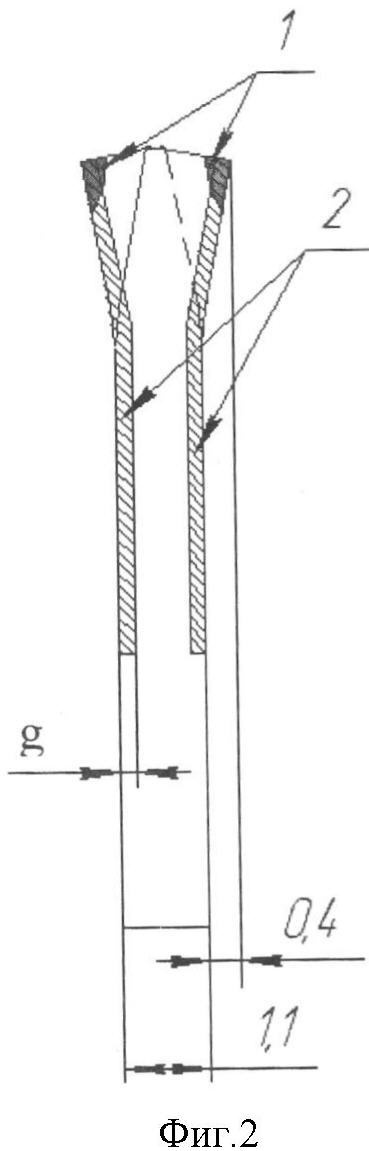

Для каждого зуба пилы с помощью высокоинтенсивного нагрева (для подобного нагрева могут использоваться токи ВЧ, либо лазерное излучение) за короткий промежуток времени (0.1-1.0 с) в металле создается область (шириной b и длиной L фиг.1), температура которой превышает температуру закалки. При этом расположение данной области выбирается таким образом, чтобы при перезаточке пилы в процессе эксплуатации кончик зуба все время попадал в закаленную область (на фиг.1 пунктиром приведено положение зубьев пилы после нескольких ее перезаточек). Малое время нагрева необходимо, чтобы обеспечить режимы, при которых охлаждение могло быть обеспечено за счет отвода тепла в не нагретые области пилы. Чтобы получить режим с минимальным временем нагрева, необходимо исключить стадии нагрева, требующие значительного времени. К подобным стадиям в первую очередь относится процесс переноса энергии теплопроводностью. Исключить эту стадию можно, если одновременно будет нагреваться весь материал, который необходимо закалить. В случае сквозной закалки полосы, этого можно добиться путем использования объемных источников тепла. Энергия в этом случае выделяется в объеме металла, что позволяет существенно уменьшить длительность процесса нагрева. Объемный вклад энергии можно получить с использованием индукционного ВЧ-нагрева металла. Правильный выбор частоты в данном случае позволяет обеспечить практически равномерный объемный вклад энергии в локальную область металлической ленты. Для получения подобного эффекта необходимо, чтобы глубина проникновения (Δ) электромагнитного поля в металлическую полосу в горячем режиме (нагрев производится до температуры, превышающей температуру Кюри, следовательно, расчет Δ необходимо проводить для относительной магнитной проницаемости μ=1) была приблизительно равна толщине металлической полосы. Для выполнения этого условия необходимо выбрать частоту питающего ВЧ-источника в диапазоне f∈{0.5·f0, 9·f0}, где f0=ρ·2·/(μ0·h2), где ρ - удельное сопротивление нагреваемого материала пилы при температуре закалки; μ0 - магнитная проницаемость стали при температуре закалки; h - толщина тела пилы. [Установки для индукционного нагрева. Учебн. пособие для вузов / А.Е.Слухоцкий, B.C. Немков, Н.А.Павлов, А.В.Бамунэр: Под. ред. А.Е.Слухоцкого. - Л.: Энергоиздат, 1981. - 328 с.].

Для получения закаленной полосы в теле пилы в течение времени нагрева необходимо обеспечить условия, при которых скорость нагрева этой полосы будет значительно выше скорости ее охлаждения за счет теплопроводности и излучения с поверхности. Оценки, полученные путем решения уравнения теплопроводности для исследуемой геометрии и свойств материала пил, свидетельствуют о том, что подобные условия возможно обеспечить только при скоростях нагрева, превышающих 2000°С/с. При этом в случае, если необходимо закалить полосу на всю ее глубину, с такими скоростями должен нагреваться весь закаливаемый объем. Для осуществления токами высокой частоты (ТВЧ) равномерного (по глубине) нагрева необходимо выбрать частоту таким образом, чтобы она позволила обеспечить приближенное равенство глубины проникновения электромагнитной волны в материал пилы и толщины тела этой пилы  Определить глубину проникновения можно по известной формуле [Установки для индукционного нагрева: Учебн. пособие для вузов / А.Е.Слухоцкий, B.C.Немков, Н.А.Павлов, А.В.Бамунэр: Под. ред. А.Е.Слухоцкого. - Л.: Энергоиздат, 1981. - 328 с.]:

Определить глубину проникновения можно по известной формуле [Установки для индукционного нагрева: Учебн. пособие для вузов / А.Е.Слухоцкий, B.C.Немков, Н.А.Павлов, А.В.Бамунэр: Под. ред. А.Е.Слухоцкого. - Л.: Энергоиздат, 1981. - 328 с.]:

где ρ - удельное сопротивление нагреваемого материала пилы при температуре закалки; μ=12.56·10-7 Гн/м - магнитная проницаемость стали при температуре закалки.

Из этой формулы и соотношения Δ˜h можно выразить частоту, требуемую для эффективной сквозной закалки: f0=2·ρ/(h2·μ). В случае закалки стали ρ=0.5·10-6 Ом/м, толщиной h=10-3 м, f0=2·0.5·10-6/(12.56·10-7·10-6)=0.78·106 Гц. Ближайшая допустимая к использованию частота f=440 кГц. Именно на этой частоте были проведены экспериментальные исследования, описанные в заявке.

Нижний предел частоты 0.5·f0 определяется тем, что при меньших частотах пила в горячем режиме оказывается практически «прозрачна» для электромагнитной волны. Верхний предел частоты f=9·f0 определяется необходимостью поверхностной закалки только наиболее нагруженной боковой поверхности зуба.

Область, в которую осуществляется вклад энергии, имеет вид полосы ограниченной ширины, расположенной таким образом, чтобы средняя линия этой полосы совпадала с линией, которую образуют вершины зубьев пилы при перезаточке ее в процессе эксплуатации (фиг.1).

После выключения нагрева быстрое охлаждение нагретых областей осуществляется теплопроводностью (за счет отвода тепла в ненагретые области металла) и излучением с поверхности. Данные механизмы обеспечивают высокие скорости охлаждения и, как следствие, эффективные режимы закалки [А.С. Васильев. Высокоинтенсивный индукционный нагрев. Электричество. 2001. №12].

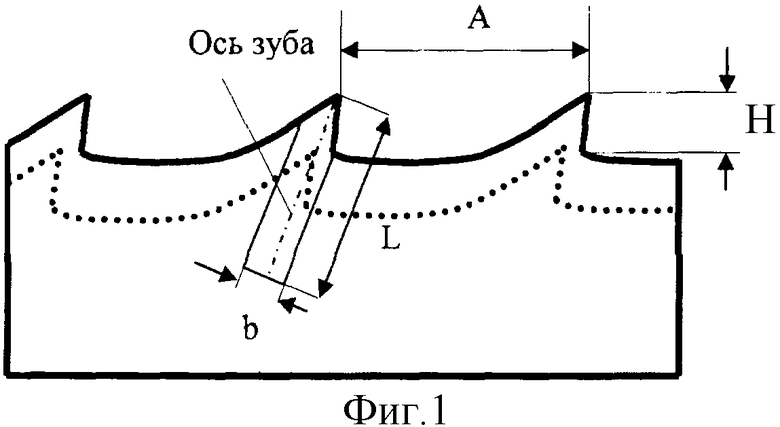

Для эффективной работы зубья пилы «разводят» (отклоняют от вертикальной оси пилы). В зависимости от производителя и условий пиления зубья ленточных пил разводят на величины до 0.4 мм, либо каждый зуб по очереди в разные стороны, либо через один зуб. В результате, основная нагрузка падает на часть боковой поверхности зуба (область 1 на фиг.2). Именно эти части должны иметь наибольшую твердость. При этом то, что остальная часть зуба остается не закаленной, существенно уменьшает вероятность хрупкого разрушения зуба при попадании его на твердые включения в процессе пиления. Учитывая то, что наибольшей твердостью должна обладать только часть поверхности зуба, можно закаливать только эту часть, а глубину закаленного слоя (g) выбирать из соотношения g=K1·A, где К1 - коэффициент = 0.01-1.0; h - толщина ленты пилы. При этом глубина закаленного слоя составит от 0.01 мм (чисто поверхностная закалка наиболее нагруженной части зуба) до 1 мм (сквозная закалка зуба и полосы).

В наиболее тяжелых условиях «работает» режущая кромка кончика зуба пилы. Именно из-за того, что эта кромка тупится, пилу необходимо периодически затачивать. Т.е. для увеличения срока службы пилы между перезаточками необходимо закаливать узкую полосу зуба и тела пилы, на которую попадает кончик зуба при ее перезаточке. При закалке возможно получить плавный переход от более твердых слоев к менее твердым. Например, в случае применения ТВЧ, для получения подобного эффекта достаточно, чтобы в зоне, где необходимо получить большую твердость, расстояние индуктор - деталь было бы меньше, чем для областей с меньшей твердостью [А.С. Васильев. Высокоинтенсивный индукционный нагрев. Электричество. 2001. №12]. В процессе пиления подобная закалка обеспечит равномерное изнашивание всего зуба (более твердые участки «работают» в более тяжелых условиях, относительно менее твердые - в менее тяжелых). При равномерном изнашивании в процессе эксплуатации форма зуба остается неизменной, что существенно увеличивает время между периодическими заточками пилы.

Для того, чтобы подтвердить возможность получения закаленной области с параметрами, предложенными в заявке, и эффективность предложенного метода, был проведен комплекс экспериментальных исследований.

В этих исследованиях одновременная закалка полосы осуществлялась с помощью импульсного нагрева токами высокой частоты (ТВЧ). Для нагрева использовался ламповый генератор ВЧГ1-25/0.44, работающий на частоте 440 кГц и специально изготовленный индуктор с концентраторами магнитного поля. Время нагрева и режимы работы генератора определялись экспериментально таким образом, чтобы получить закаленную полосу длиной 15 мм и шириной 2.5 мм.

За время паузы между импульсами, которая составляла 2 с (пауза необходима для того, чтобы передвинуть пилу на один зуб), закаливаемая область успевала остыть до температуры 150±20°С (температура измерялась при помощи инфракрасного термометра Fluke 65, датчик которого располагался под углом 90° к плоскости пилы). В экспериментах не проводился дополнительный отпуск закаленного слоя.

В условиях эксперимента, которые описаны выше (измерения проводились в 6 произвольных точках боковой поверхности пилы, на участке длиной L и шириной b (фиг.1) в пяти произвольно выбранных полосах закалки), удалось обеспечить

1) отклонение линейных размеров области закалки, не превышающее 5% от их средних параметров;

2) практически равномерную твердость в зоне закалки (63-64 HRC). В области, примыкающей к зоне закалки (1-1.5 мм вокруг полосы), наблюдалось уменьшение твердости по сравнению с не закаленным материалом (54-55 HRC). В остальном теле пилы твердость оставалась неизменной (58-59 HRC).

Экспериментальные исследования полученных образцов ленточных пил в условиях технологического цикла деревообрабатывающего предприятия показали, что закаленные образцы по сравнению с образцами, закаленными по традиционной технологии, обладают следующими преимуществами.

- Существенно больший срок службы пилы (˜ в 2 раза). Увеличение срока службы периодически затачиваемой пилы достигнуто за счет того, что рабочая часть зуба оказывается закаленной все время работы пилы вплоть до достижения границы ее прочности.

- Существенное уменьшение вероятности хрупкого разрушения закаленного зуба при его попадании на твердые включения в древесине. Данное преимущество связано с тем, что закаленная рабочая область зуба окружена не закаленным, а следовательно, более пластичным металлом.

- Большей упругостью полотна пилы, что позволяет обеспечить возвращение пилы к нормальному состоянию после изгиба в шкиве станка и уменьшения биений при распиловке (проявляется в лучшем качестве распила).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| СПОСОБ ЛОКАЛЬНОГО НАГРЕВА ВНУТРЕННИХ ТКАНЕЙ ЧЕЛОВЕЧЕСКОГО ТЕЛА | 2006 |

|

RU2334530C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2330224C2 |

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ ПЛАНОК | 1997 |

|

RU2108214C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ПИЛЬНЫХ ДИСКОВ | 1991 |

|

RU2051187C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471884C2 |

Изобретение относится к области термической обработки металлов и может быть использовано при изготовлении ленточных, дисковых пил для резки материалов. Для повышения стойкости, срока службы и эффективности пил способ включает формирование закаленных участков в виде полос в месте расположения зубьев путем нагрева и охлаждения за счет отвода тепла нагретых участков в не нагретые области пилы с обеспечением перезаточки зубьев, при этом ширину нагреваемой для закалки полосы выбирают из соотношения b=K×А, где b - ширина зуба, мм; К - коэффициент = 0,05-0,3; А - расстояние между вершинами зубьев, мм, а длину выбирают из соотношения L=R×H, где L - длина нагреваемой полосы, мм; R - коэффициент = 0,5-30,0; Н - высота зуба, мм, а расположение полосы выбирают с обеспечением расположения вершины ее зубьев в закаленной полосе при перезаточке пилы в процессе ее эксплуатации. Нагрев осуществляют током высокой частоты или лезерным излучением, или воздействием газовой струи, или осуществляют одновременный импульсный нагрев полосы. 5 з.п. ф-лы, 2 ил.

где К - коэффициент = 0,05-0,3;

А - расстояние между вершинами зубьев, мм, а длину нагреваемой для закалки полосы металла (b) выбирают из соотношения:

L=R·H,

где R - коэффициент = 0,5-30,0;

H - высота зуба, мм,

а расположение полосы выбирают с обеспечением расположения вершины ее зубьев в закаленной полосе при перезаточке пилы в процессе ее эксплуатации.

f∈{0,5·f0, 9·f0}, где f0=ρ·2/(μ0·h2),

где ρ - удельное сопротивление нагреваемого материала пилы при температуре закалки;

μ0 - магнитная проницаемость стали при температуре закалки;

h - толщина тела пилы.

| Способ повышения износоустойчивости рамных и дисковых пил | 1950 |

|

SU94812A1 |

| Способ подготовки рамных пил | 1979 |

|

SU901305A1 |

| Способ плазменного упрочнения пилообразного режущего инструмента | 1988 |

|

SU1643621A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ДИСКОВ ПИЛ | 2004 |

|

RU2259408C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЬЕВ ПИЛЫ | 1992 |

|

RU2033437C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕВРАЩЕНИЯ ВРЕДНОГО ВЕЩЕСТВА В ОТРАБОТАВШЕМ ГАЗЕ НА КАТАЛИЗАТОРЕ | 1996 |

|

RU2138654C1 |

Авторы

Даты

2008-09-20—Публикация

2006-03-09—Подача