ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к композиции на основе фоточувствительной смолы для печатной матрицы и к гравируемой лазером печатной матрице, которая применяется для получения рельефного изображения для флексографической печатной формы, высококачественной печатной формы или трафаретной печати лазерной гравировкой, образования стереотипа для поверхностной обработки, такой как тиснение, образования рельефного изображения для печатания кафеля или подобного, получения стереотипа проводника, полупроводника или диэлектрика для электронного устройства, получения стереотипа функционального материала, такого как просветляющая пленка в оптическом устройстве, цветного фильтра или фильтра ближней инфракрасной области, и, далее, образования покрывающей пленки или стереотипа для ориентирующего слоя, грунтового слоя, люминесцентного слоя, слоя электронного транспорта или слоя припойного материала в производстве элементов жидкокристаллического дисплея, органического электролюминесцентного дисплея или подобных, или валика для нормировки количества чернил, который находится в контакте с полотном, переносящим чернила, или с анилоксовым валиком, не образующим стереотипа.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Среди других методов печатания постепенно возрастает доля флексографической печати, которая применяется для пакующих материалов, таких как гофрированный картон, бумажных пакетов, бумажных сумок, гибкой пакующей пленки, строительных и декоративных материалов, таких как обои и декоративные эстампы, печатания этикеток и подобного. Фоточувствительные смолы часто применяются для производства печатных форм для процесса печатания. Например, используется способ, в котором применяется жидкая фоточувствительная смола или твердая форма фоточувствительной смолы в форме листа. Фотомаска помещается на фоточувствительную смолу, свет через фотомаску осуществляет реакцию сшивки и затем не сшитые части вымываются с помощью проявляющего раствора. В последние годы развивается и в возрастающих объемах используется в связи с повышенной эффективностью в производстве печатных форм так называемая флексографическая СТР-технология (из компьютера в форму); данная технология, обеспечивающая тонкий слой поглощения света, называемого черным слоем, на поверхности фоточувствительной смолы, применяет действие на данный слой света лазера, образующего изображение маски прямо на форме из фоточувствительной смолы, с последующим воздействием света через маску, вызывающего реакцию сшивки с последующим вымыванием не сшитых частей, на которые не действовал свет. Однако эта технология имеет ограниченные возможности для повышения эффективности. Проблемой является то, что стадия проявления не может быть сокращена, и поэтому весьма желательна технология, в которой рельефное изображение образуется прямо на исходной печатной форме и не требуется стадии проявления.

Для решения данной проблемы используется способ, в котором оригинальная печатная форма прямо подвергается гравировке лазером. Производство формы для высокой печати и штампов этим способом ранее уже проводилось. В этом способе ранее уже применялись материалы, полученные нагревом и отверждением синтетических резин, таких как EPDM и силиконы. Однако эти материалы требуют не только много времени для производства, поскольку они берут много времени на нагрев и отверждение для достижения необходимых механических свойств, искусственное старение дополнительно необходимо для стабилизации их свойств, и, далее, первые из упомянутых материалов, использующие, как исходные, синтетические смолы и подобные им, имеют тот недостаток, что осколки, образующиеся при гравировке, приклеиваются к поверхности формы, когда форма гравируется лазером, и эти осколки очень трудно удалить. Вторые из упомянутых материалов, использующих как исходные материалы силиконы, имеют тот недостаток, что скорость гравировки лазером так низка, что требуется много времени для производства формы, а устойчивость к растворению чернилами низка и т.д.

Как способ для преодоления недостатков материалов, описанных выше, предложен способ для производства гравируемой лазером флексографической печатной формы, в которой свет лазера действует на отверждаемую фоточувствительную смолу, полученную фотоотверждением композиции на основе фоточувствительной смолы, с образованием нерегулярного стереотипа на поверхности.

Например, патент 1 (Japanese Patent No.2846954(U.S.Patent No.5798202)) и патент 2 (Japanese Patent No.2846955 (U.S.Patent No.5804353)) впервые описывают применение материала, полученного механическим, фотохимическим или термохимическим упрочением термопластичного эластомера, такого как SBS, SIS или SEBS.

Патент 3 (JP-A-56-64823) впервые описывает применение материала валика, полученного фотофиксацией жидкой фоточувствительной смолы. В дальнейшем авторы данного изобретения предложили в патенте 4 (WO 03-022594) лазерную гравировку исходной печатной формы с применением жидкой композиции на основе фоточувствительной смолы, содержащей полимерный материал, который является пластомером при 20°С, и предложили способ, позволяющий внести улучшения, в котором неорганический пористый материал добавлен для предотвращения образования жидких осколков под действием лазера, что уменьшает налипания на поверхности формы, а оптическая система защищена от загрязнения.

В последние годы увеличился спрос на стереотипы для перманентной печати, и для этого применения стало необходимым развитие цилиндрических печатных матриц, таких как бесшовные валики, не имеющие швов, легко обрабатываемые лазерной гравировкой и пригодные для печати высокого качества.

Как описано ранее, гравируемая лазером исходная форма на основе отвержденной фоточувствительной смолы имеет хорошие характеристики лазерной гравировки в сравнении с вулканизированными синтетическими каучуками и силиконовыми каучуками, и ожидается, что кромка изображения будет столь резкой, что будут получаться прекрасные стереотипы, обеспечивая, таким образом, высокое, а не только удовлетворительное, качество печати. Как предварительное условие для этого, исключительно важно гарантировать точность толщины печатной формы, и качество печати в высокой степени зависит от точности толщины формы до стадии лазерной гравировки. В случае гравируемой лазером печатной матрицы высокая точность толщины пленки может быть гарантирована обработкой поверхности отвержденной фоточувствительной смолы, полученной через стадию фотофиксации с последующей обработкой методами отрезания, шлифования и полировки. В особенности, в случае цилиндрических печатных матриц, таких как бесшовные валики, которые могут быть помещены в принтер, обеспечивая печать сразу после того, как стереотип получен лазерной гравировкой, уверенность в точности толщины формы является исключительно важным моментом в способе производства гравируемой лазером печатной матрицы. Конечно, точность толщины стереотипа также важна, когда плоская печатная форма скручивается в принтерный цилиндр для обеспечения печатания, и то же справедливо для листовой исходной формы для гравировки лазером.

Патент 1 (Japanese Patent No.2846954(U.S.Patent No.5798202)) и патент 2 (Japanese Patent No.2846955 (U.S.Patent No.5804353)) описывают способ, в котором композиция на основе фоточувствительной смолы формуется в форме листа, далее цилиндрически скручиваемого, и место стыка сваривается плавлением для достижения бесшовности. Эти документы описывают также, что эти поверхности могут быть полированы. Авторы данного изобретения предложили в патенте 5 (PCT/JP2004/005839) способ для получения цилиндрической бесшовной матрицы используя жидкую фоточувствительную смолу и предложили также, что поверхностная обработка, такая как отрезание, шлифование и полировка, производится после отверждения под действием света.

Авторы данного изобретения также подробно исследовали способы поверхностной обработки, такие как отрезание, шлифование и полировка, в применении к обычной композиции на основе фоточувствительной смолы, описанной ранее, и, как результат, было найдено, что клейкие осколки, образующиеся в этих процессах, осаждаются на поверхность и что эти осколки трудно удалять, а следы отрезания и полировки могут оставаться на поверхности, и точность производства полученной поверхности становится столь неудовлетворительной, что возникает проблема с качеством печати, особенно, если производится высокая печать. Вышеописанные липкие осколки осаждаются на поверхности режущей головки или полировочного круга и, в некоторых случаях, крепко прилипают. Было найдено, что для обхождения этих проблем, когда клейкие осколки прилипают к поверхности режущей головки или полировочного круга, требуется аккуратное проведение процесса, такого как остановка работы для очистки и удаления налипших осколков, и, таким образом, на проведение процесса уходит значительное количество времени.

Авторами данного изобретения в вышеупомянутых патентах 3 и 5 был предложен способ, в котором жидкая фоточувствительная смола применяется при 20°С, который является отменным способом благодаря жидкой форме композиции на основе фоточувствительной смолы, которая легко формуется и может принимать или форму листа, или форму валика таким простым способом, как покрытие полотном; теперь найдено, что благодаря ограничениям на форму смолы, накладываемым для облегчения отверждения смолы, печатная форма, гравируемая лазером, после отверждения имеет нежелательную склонность к явлению «переноски чернил», в котором чернила остаются в областях между элементами образованного рельефного стереотипа, что уменьшает качество печати.

Существует несколько вариантов обычных способов улучшения характеристик поверхности печатной формы на основе фоточувствительной смолы, хотя это не способы, имеющие отношение к гравируемой лазером печатной матрице. Например, патент 6 (JP-A-6-186740) описывает печатную матрицу, пригодную для водного проявления для образования на поверхности нерегулярного стереотипа с применением фотогравируемой технологии, и описывает, что к фоточувствительной смоле добавляется кремниевое соединение, имеющее полимеризуемую ненасыщенную группу, которое сополимеризуется со смолой. Как эффект добавления вышеупомянутого силиконового соединения, описано ингибирование осаждения высохших чернил и следов бумаги между элементами образованного рельефного стереотипа. Однако патент 6 (JP-A-6-186740) относится к производству печатных форм с применением фотогравировальной технологии, но не относится к гравируемой лазером печатной матрице. Если примененное в том патенте силиконовое соединение, добавленное с целью контроля смачивающей способности поверхности печатной формы, имеет большое количество полимеризуемых ненасыщенных групп, существует заинтересованность в том, чтобы плотность точек сшивки увеличивалась для увеличения жесткости отвержденной фоточувствительной смолы или увеличения коэффициента сжатия при фотофиксации. Авторы данного изобретения, исследовав «переноску чернил» после применения кремниевого соединения, описанного в патенте 6, в результате нашли, что кремниевое соединение легко переносится к поверхности отверждаемой фоточувствительной смолы и закрепляется на поверхности в течение фотофиксации, а поверхность становится избыточно гидрофобной и, как следствие, не смачивается таким растворителем, как спирт, широко применяемым как растворитель в чернилах и подобном; авторы данного изобретения осознали это как проблему в гарантировании высокого качества печати.

Также предложен способ, в котором обрабатывается поверхность флексографической печатной формы на основе фоточувствительной смолы. Были выполнены исследования с целью предотвращения явления, в котором чернила, попадающие на поверхность печатной формы в процессе печатания, остаются и не могут быть удалены, если они захвачены внутрь мелких элементов стереотипа, таких как точки, тонкие буквы и тонкие линии, и эти остающиеся чернила переносятся на печатный материал, оставляя пятна чернил вне области печати. Эта тенденция особенно усиливается в случае печатания в течение длительного периода времени или если давление во время переноса чернил на формную поверхность между анилоксовым валиком и формой велико, и чернильные пятна в непечатных областях являются серьезной проблемой с точки зрения качества печати. Если такие пятна встречаются, принтер должен быть остановлен для очистки формной поверхности и, таким образом, производительность заметно снижается. В патенте 7 (JP-A-2002-292985) предложен способ, по которому наносится смесь водной эмульсии смолы и кремниевого или фторного соединения, однако данный способ не в достаточной степени эффективен против удержания чернил, поскольку покрывающий водный раствор имеет низкую смачивающую способность. Также существует такая проблема, как устойчивость данного эффекта.

Патент 8 (JP-A-60-191238) описывает материал для копирования изображений, который имеет слой фоточувствительной смолы, слой, устойчивый к царапанию, и защитный слой, а также описывает, что силиконовое масло включается в слой фоточувствительной смолы и силиконовое масло переносится к поверхности фоточувствительной смолы, образуя черновой слой. Патент 8 описывает как одно из применений фоточувствительной смолы форму высокой печати, в которой нерегулярный стереотип образован через экспозицию света и стадию проявления, но это не гравируемая лазером форма, на которой стереотип образован с применением способа лазерной гравировки. Для добавленного силиконового масла, соединение, которое легко переносится из внутренних частей смолы к ее поверхности, предполагается таким образом, что силиконовое масло не закреплено в смоле. Следовательно, когда вышеописанный материал для образования изображения используется как печатная форма, существует проблема экстрагирования силиконового масла используемыми чернилами и, таким образом, трудно сохранить эффект устойчивости к царапанию в течение долгого времени.

Авторы данного изобретения осознали как две постоянные проблемы проблему удаление липких обломков, образующихся при стадии поверхностной обработки, такой как отрезание, полировка и шлифовка в приготовлении гравируемой лазером печатной матрицы, образованной из отвержденной фоточувствительной смолы, и проблему «переноса чернил» между объемными элементами стереотипа гравируемой лазером печатной матрицы. Не описано удобной технологии, в которой способ способен решить обе этих проблемы одновременно.

Патент 1 (Japanese Patent No.2846954)

Патент 2 (Japanese Patent No.2846955)

Патент 3 (JP-A-56-64823)

Патент 4 (WO 03/022594 A)

Патент 5 (PCT/JP2004/005839)

Патент 6 (JP-A-6-186740)

Патент 7 (JP-A-2002-292985)

Патент 8 (JP-A-60-191238)

ПРОБЛЕМЫ, РЕШЕННЫЕ В ИЗОБРЕТЕНИИ

Целью данного изобретения являлось предложить композицию на основе фоточувствительной смолы, пригодную для производства гравируемой лазером печатной матрицы, приготовленной из отвержденной фоточувствительной смолы, для которой удаление липких обломков, образующихся при стадии поверхностной обработки, такой как отрезание, полировка и шлифовка, является легким, а печатная матрица предотвращает образование чернильных пятен на своей поверхности, имеет повышенную устойчивость к истиранию и устойчивость к прилипанию на поверхность.

СПОСОБЫ ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

Как результат проведения интенсивных исследований для решения вышеупомянутых проблем, авторы данного изобретения нашли, что, когда кремнийорганическое соединение (с), имеющее в молекуле по крайней мере одну Si-O связь и не имеющее полимеризуемой ненасыщенной группы, добавляется к композиции на основе фоточувствительной смолы в количествах 0,1-10% от общего веса композиции, достигается неожиданный эффект, в котором в отвержденном материале, полученном сшивкой и отверждением композиции на основе фоточувствительной смолы, налипания на поверхности и устойчивость к поверхностному трению понижены, а абразивная устойчивость резко повышена и, далее, обеспечено сохранение чернил на поверхности в течение печатания. Эти эффекты развиты в данном изобретении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

1. Композиция на основе фоточувствительной смолы для гравируемой лазером печатной матрицы, которая содержит смолу (а), чей средний молекулярный вес находится в диапазоне от 1000 или меньше или 200000 или меньше, имеющую полимеризуемую ненасыщенную группу, а также органическое соединение (b) со средним молекулярным весом менее 1000, имеющее полимеризуемую ненасыщенную группу, и кремнийорганическое соединение (c), имеющее в молекуле по крайней мере одну Si-O связь и не содержащее полимеризуемой ненасыщенной группы, где содержание кремнийорганического соединения (c) составляет 0,1 вес.% или больше или 10 вес.% или меньше от общего веса композиции на основе фоточувствительной смолы.

2. Композиция на основе фоточувствительной смолы по п.1, в которой кремнийорганическое соединение (c) имеет средний молекулярный вес от 100 или меньше или 100000 или больше и является жидкостью при 20°С.

3. Композиция на основе фоточувствительной смолы по п.1, в которой кремнийорганическое соединение (с) является кремниевым соединением, представленным усредненной брутто-формулой (1)

RpQrXsSiO(4-p-r-s)/2,

где R является одной или более углеводородной группой, выбранной из следующих: линейная или разветвленная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода; циклоалкильная группа(ы), которая имеет от 5 до 20 атомов углерода; алкоксильная группа(ы), которая имеет от 1 до 20 атомов углерода; арилзамещенная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода (число атомов углерода в алкильной группе до замещения); галогензамещенная арильная группа(ы), которая имеет от 6 до 20 атомов углерода; алкоксикарбонильная группа(ы), которая имеет от 2 до 30 атомов углерода; одновалентная группа(ы), содержащая карбоксильную группу или ее соли; одновалентная группа(ы), содержащая сульфогруппу или ее соли; и полиоксиалкиленовая группа(ы);

Q и X могут быть одинаковыми или различными и каждый из них является одной углеводородной группой или более, выбранной из следующих: водородный атом, линейная или разветвленная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода; циклоалкильная группа(ы), которая имеет от 5 до 20 атомов углерода; алкоксильная группа(ы), которая имеет от 1 до 20 атомов углерода; арилзамещенная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода (число атомов углерода в алкильной группе до замещения); галогензамещенная арильная группа(ы), которая имеет от 6 до 20 атомов углерода; алкоксикарбонильная группа(ы), которая имеет от 2 до 30 атомов углерода; одновалентная группа(ы), содержащая карбоксильную группу или ее соли; одновалентная группа(ы), содержащая сульфогруппу или ее соли; и полиоксиалкиленовая группа(ы);

p является простым числом в диапазоне от 1 до 4;

r является простым числом в диапазоне от 0 до 4;

s является простым числом в диапазоне от 0 до 4;

а - сумма p+r+s является простым числом, меньшим 4.

4. Композиция на основе фоточувствительной смолы по п.3, в которой кремниевое соединение является соединением, имеющим по крайней мере одну органическую группу, выбранную из следующих: арильная группа, линейная или разветвленная алкильная группа, содержащая в качестве заместителя по крайней мере одну арильную группу; алкоксикарбонильная группа, алкоксильная группа и полиоксиалкиленовая группа, а атом водорода присоединен к атому углерода, к которому присоединена органическая группа (водород в α-положении).

5. Композиция на основе фоточувствительной смолы по п.4, в которой кремниевое соединение имеет по крайней мере одну группу, выбранную из следующих: метилстирильная группа, стирильная группа и карбинольная группа.

6. Композиция на основе фоточувствительной смолы по п.1, в которой кремнийорганическое соединение (c) является соединением, содержащим по крайней мере одну группу, выбранную из следующих: арильная группа, линейная или разветвленная алкильная группа, содержащая в качестве заместителя по крайней мере одну арильную группу; алкоксикарбонильная группа, алкоксильная группа и полиоксиалкиленовая группа, а атом водорода присоединен к атому углерода, к которому присоединена органическая группа (водород в α-положении).

7. Композиция на основе фоточувствительной смолы по п.1, дополнительно содержащая инициатор фотополимеризации, в которой инициатор фотополимеризации содержит по крайней мере один инициатор фотополимеризации, захватывающий атом водорода (d).

8. Композиция на основе фоточувствительной смолы по п.7, в которой инициатор фотополимеризации содержит по крайней мере один инициатор фотополимеризации, захватывающий атом водорода (d) и по крайней мере один разлагаемый инициатор фотополимеризации (е).

9. Композиция на основе фоточувствительной смолы по п.8, в которой инициатор фотополимеризации, захватывающий атом водорода (d), содержит по меньшей мере одно соединение, выбранное из следующих: бензофеноны, ксантены и антарахиноны, а разлагаемый инициатор фотополимеризации (е) содержит по крайней мере одно соединение, выбранное из следующих: алкильные эфиры бензоинов, 2,2-диалкокси-2-фенилацетофеноны, ацилированные эфиры оксимов, азо-соединения, органические соединения серы и дикетоны.

10. Композиция на основе фоточувствительной смолы по п.7 или п.8, в которой инициатор фотополимеризации является соединением, имеющим в одной и той же молекуле как инициатор фотополимеризации, захватывающий атом водорода в качестве функционального заместителя, так и разлагаемый инициатор фотополимеризации в качестве функционального заместителя.

11. Композиция на основе фоточувствительной смолы по п.1, в которой смола (а) является жидкостью при 20°С и смола (а) и/или органическое соединение (b) являются соединениями, несущими звено, которое имеет по крайней мере одну связь, выбранную из следующих: карбонатная связь, связь простого эфира, связь сложного эфира, и/или которое несет по крайней мере одно молекулярное звено, являющееся алифатическим насыщенным углеводородным звеном или алифатическим ненасыщенным углеводородным звеном, имеющим уретановую связь.

12. Композиция на основе фоточувствительной смолы по п.1, в которой покрывающий слой композиции на основе фоточувствительной смолы имеет толщину 1 мм и имеет степень поглощения света 0% или более и 70% или менее.

13. Композиция на основе фоточувствительной смолы по п.1, являющаяся жидкостью при 20°С.

14. Гравируемая лазером печатная матрица, полученная фотофиксацией композиции на основе фоточувствительной смолы, где печатная матрица содержит кремнийорганическое соединение в ее внутренней части или на поверхности, а атомы кремния, происходящие из кремнийорганического соединения, имеют относительное содержание 0,01% или более или 10% или менее, когда кремнийорганическое соединение фиксируется и количественно определяется путем комбинации методов твердотельного 29Si-ЯМР (спектроскопия твердотельного ядерного резонанса, в которой регистрируемым ядром является изотоп кремния с атомным весом 29), и пламенно-ионизационной спектроскопии.

15. Гравируемая лазером печатная матрица, которая может быть получена формованием композиции на основе фоточувствительной смолы по п.1 в полотно или цилиндр и далее сшиванием и отверждением полотна или цилиндра под действием света.

16. Гравируемая лазером печатная матрица по п.14 или п.15, имеющая поверхность, обработанную по крайней мере одним способом, выбранным из следующих: отрезание, шлифование, полирование, дутье после сшивки и отверждения под действием света.

17. Гравируемая лазером печатная матрица по п.16, в которой слой эластомера образуется путем отверждения композиции на основе фоточувствительной смолы, которая является жидкостью при нормальной температуре.

18. Гравируемая лазером печатная матрица по п.16, в которой самый поверхностный слой многослойного материала является слоем, который может быть гравируемым лазером ближнего инфракрасного света.

19. Гравируемая лазером печатная матрица, содержащая композицию на основе фоточувствительной смолы, где гравируемая лазером печатная матрица имеет поверхность с такой характеристикой смачивающей способности, что когда 20 мкл индикаторной жидкости с поверхностной энергией 30 мН (торговая марка «Wetting Tension Test Mixture No.30,0», производимая Wako Pure Chemical Industries, Ltd.), количественно отобранной микропипеткой определенного типа, прикапывали на поверхность и через 30 секунд измеряли максимальный размер области, на который распространялась капля, то размер области в диаметре составлял 4 мм или более или 20 мм или менее.

20. Гравируемая лазером печатная матрица по любому из п.п.14-19, которая является оригинальной флексографической печатной формой, или оригинальной формой для высокой печати, или оригинальной формой трафаретной печати, на которых стереотип изготовлен способом лазерной гравировки, или валиком нормировки количества чернил, который находится в контакте с полотном, переносящим чернила, или с анилоксовым валиком, на котором не образуется шаблон.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Данное изобретение предоставляет композицию на основе фоточувствительной смолы, пригодной для производства гравируемой лазером печатной матрицы, образованной из отвержденной фоточувствительной смолы, которая делает легкими поверхностную обработку, такую как отрезание, шлифование и полировка, а печатная матрица предотвращает образование пятен чернил на ней, повышая абразивную устойчивость и предотвращая налипания на поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 является фотографией поверхности печатной формы после пробного печатания в примере 1 данного изобретения, и

Фиг.2 является фотографией поверхности печатной формы после пробного печатания в сравнительном примере 1 данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Подробное описание предпочтительного варианта осуществления данного изобретения будет дано далее в деталях.

Кремнийорганическое соединение (с), применяемое в данном изобретении, определено как соединение, имеющее по крайней мере одну функциональную группу на атом кремния. Применяемое кремнийорганическое соединение предпочтительно должно иметь по меньшей мере одну Si-O связь в молекуле. Кремнийорганическое соединение, имеющее силоксановую структуру или полисилоксановую структуру, имеющие Si-O-Si связь, особенно предпочтительно с точки зрения атмосферной устойчивости, структурной стабильности и стабильности при хранении.

Кремнийорганическое соединение (с) данного изобретения предпочтительно является соединением, не имеющим полимеризуемой ненасыщенной группы в молекуле. В данном изобретении, «полимеризуемая ненасыщенная группа» определяется как полимеризуемая ненасыщенная группа, участвующая в радикальной или полиприсоединительной реакциях полимеризации. Предпочтительными примерами полимеризуемой ненасыщенной группы, участвующей в радикальной полимеризации, являются винильная группа, ацетиленовая группа, акрильная группа и метакрильная группа.

Предпочтительными примерами полимеризуемой ненасыщенной группы, участвующей в полиприсоединительной полимеризации, являются циннамильная группа, тиольная группа, азидогруппа, эпоксигруппа, которая претерпевает открытие цикла при реакции присоединения, оксетановая группа, группа циклического эфира, диоксисилановая группа, спироортокарбонатная группа, спироортоэфирная группа, бициклоорто-сложноэфирная группа и группа циклического иминоэфира.

В данном изобретении предпочтительное кремнийорганическое соединение содержит по крайней мере одно кремниевое соединение с по крайней мере одним фрагментом кремниевых связей, представленным, например, общими формулами (2), (3), (4), (5). где в формуле R1 каждый независимо может являться одной или более углеводородной группой, выбранной из следующих: линейная или разветвленная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода; циклоалкильная группа(ы), которая имеет от 5 до 20 атомов углерода; алкоксильная группа(ы), которая имеет от 1 до 20 атомов углерода; арилзамещенная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода (число атомов углерода в алкильной группе до замещения); галогензамещенная арильная группа(ы), которая имеет от 6 до 20 атомов углерода; алкоксикарбонильная группа(ы), которая имеет от 2 до 30 атомов углерода; одновалентная группа(ы), содержащая карбоксильную группу или ее соли; одновалентная группа(ы), содержащая сульфогруппу или ее соли; и полиоксиалкиленовая группа(ы).

где в формуле R1 каждый независимо может являться одной или более углеводородной группой, выбранной из следующих: линейная или разветвленная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода; циклоалкильная группа(ы), которая имеет от 5 до 20 атомов углерода; алкоксильная группа(ы), которая имеет от 1 до 20 атомов углерода; арилзамещенная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода (число атомов углерода в алкильной группе до замещения); галогензамещенная арильная группа(ы), которая имеет от 6 до 20 атомов углерода; алкоксикарбонильная группа(ы), которая имеет от 2 до 30 атомов углерода; одновалентная группа(ы), содержащая карбоксильную группу или ее соли; одновалентная группа(ы), содержащая сульфогруппу или ее соли; и полиоксиалкиленовая группа(ы).

Вышеупомянутое кремнийорганическое соединение представлено усредненной брутто-формулой (1)

RpQrXsSiO(4-p-r-s)/2,

где R является одной или более углеводородной группой, выбранной из следующих: линейная или разветвленная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода; циклоалкильная группа(ы), которая имеет от 5 до 20 атомов углерода; алкоксильная группа(ы), которая имеет от 1 до 20 атомов углерода; арилзамещенная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода (число атомов углерода в алкильной группе до замещения); галогензамещенная арильная группа(ы), которая имеет от 6 до 20 атомов углерода; алкоксикарбонильная группа(ы), которая имеет от 2 до 30 атомов углерода; одновалентная группа(ы), содержащая карбоксильную группу или ее соли; одновалентная группа(ы), содержащая сульфогруппу или ее соли; и полиоксиалкиленовая группа(ы);

Q и X могут быть одинаковыми или различными и каждый из них является одной углеводородной группой или более, выбранной из следующих: водородный атом, линейная или разветвленная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода; циклоалкильная группа(ы), которая имеет от 5 до 20 атомов углерода; алкоксильная группа(ы), которая имеет от 1 до 20 атомов углерода; арилзамещенная алкильная группа(ы), которая имеет от 1 до 30 атомов углерода (число атомов углерода в алкильной группе до замещения); галогензамещенная арильная группа(ы), которая имеет от 6 до 20 атомов углерода; алкоксикарбонильная группа(ы), которая имеет от 2 до 30 атомов углерода; одновалентная группа(ы), содержащая карбоксильную группу или ее соли; одновалентная группа(ы), содержащая сульфогруппу или ее соли; и полиоксиалкиленовая группа(ы);

p является простым числом в диапазоне от 0 до 4;

r является простым числом в диапазоне от 0 до 4;

s является простым числом в диапазоне от 0 до 4;

а - сумма p+r+s является простым числом, меньшим 4.

Молекулярная структура вышеупомянутого кремнийорганического соединения не ограничена специально, но предпочтительные соединения могут быть соединениями с полиалкилсилоксановой структурой в главном звене, такие как полидиметилсилоксан и полидиэтилсилоксан. Это также может быть соединение, имеющее полисилоксановую структуру как часть молекулы. Далее, может быть использовано соединение, имеющее специфическую органическую группу, введенную в полисилоксановую структуру. Особенно, может быть использовано соединение, имеющее органическую группу, введенную в боковое звено полисилоксана, соединение, имеющее органические группы, введенные в противоположные концы полисилоксана, соединение, имеющее органическую группу, введенную в один из концов полисилоксана, соединение, имеющее органические группы, введенные в боковое звено и в концы полисилоксана, или подобные соединения. Специфическими примерами органических групп, которые могут вводиться в полисилоксановую структуру, являются аминогруппа, карбоксильная группа, карбинольная группа, арильная группа, алкильная группа, алкоксикарбонильная группа, алкоксильная группа, линейная или разветвленная алкильная группа, замещенная по крайней мере одним арильным заместителем, и полиалкиленовая группа. В данном изобретении предпочтительными примерами арильной группы могут являться фенильная группа, толильная группа, ксилильная группа, бифенильная группа, нафтильная группа, антранильная группа, пиленильная группа, фенантранильная группа. Предпочтительны линейные или разветвленные алкильные группы, замещенные арильной группой, такой как метилстирильная или стирильная. Далее, может быть использована органическая группа, в которой атом водорода при ароматическом углероде арильной группы замещен другими функциональными группами. Также может быть использовано соединение, в котором некоторые или все связанные атомы водорода замещены на атом фтора, атом хлора или атом брома.

Как кремнийорганическое соединение (с) в данном изобретении особенно предпочтительны соединения, имеющие по крайней мере одну органическую группу, выбранную из следующих: фенильная группа, метилстирильная группа, стирильная группа, алкоксикарбонильная группа, алкоксильная группа и полиоксиалкиленовая группа, и содержащие соединение, в котором водородный атом прямо присоединен к атому углерода, к которому присоединена органическая группа, т.е. атом водорода находится в α-положении линейного соединения (здесь и далее обозначаемый как водород в α-положении). Эти соединения добавляются в смолу как добавки. Если фотосшивка и отверждение производятся с применением этих соединений, крайне мало количество компонентов, экстрагированных в чернила во время печатания из полученного отвержденного материала, а стабильность эффектов предотвращения задержки чернил на формной поверхности и усиление стабильности к пониженному трению являются исключительно высокими. Наблюдается явление, когда содержащий эти соединения материал, полученный из композиции на основе фоточувствительной смолы и отвержденный в реакции фотополимеризации, погружается в растворитель, изменение веса до и после погружения мало, хотя природа этого явления не была разъяснена. Это означает, что количество компонентов, вымываемых чернилами во время печати, мало, и когда печатание проводится постоянно, изменение в механических свойствах и в свойствах печати может быть уменьшено, и это исключительно важно в смысле практического значения. Авторы данного изобретения предполагают, что основанием для появления данного явления является то, что соединение, имеющее водород в α-положении, содействует некой реакции в фотополимеризационном процессе, оно захватывается в отвержденный материал посредством химической реакции.

Как кремнийорганическое соединение (с) в данном изобретении желательно иметь соединение, которое не становится непрозрачным или малопрозрачным, когда смешивается с фоточувствительной смолой. Существует показатель поглощения, измеренный посредством счетчика поглощения, как индекс для определения степени непрозрачности. Диапазон показателя поглощения находится в пределах от 0 до 70%, более желательно в диапазоне от 0 до 50%, еще более желательно в диапазоне от 0 до 40%.

Как кремнийорганическое соединение (с) в данном изобретении были использованы коммерческие продукты, которые обычно доступны, например, различные сорта силиконового масла, замещенного органическими группами, производимые Shin-Etsu Chemical Co., Ltd., Wacker Asahikasei Silicone Co., Ltd., GE Toshiba Silicones Co., Ltd. и Dow Corning Silicone Toray Co., Ltd. Примерами применяемых соединений могут являться, например, метилстирил-модифицированное силиконовое масло (торговая марка «KF-410»), карбинол-модифицированное силиконовое масло (торговая марка «X-22-160AS»), эфирно-модифицированное силиконовое масло (торговая марка «X-22-715»), алкил-модифицированное силиконовое масло (торговая марка «KF-412»), производимые Shin-Etsu Chemical Co., Ltd.

Количество добавленного кремнийорганического соединения (с) в данном изобретении, желательно, должно находиться в пределах от 0,1 до 10%, более желательно в диапазоне от 0,3 до 5%, еще более желательно в диапазоне от 0,5 до 3%, считая от общего количества композиции на основе фоточувствительной смолы. Если добавленное количество составляет 0,1% или более, липкость поверхности продукта фотоотверждения композиции на основе фоточувствительной смолы и устойчивость поверхности к трению могут быть сохранены на низком уровне и, далее, ингибируется перенос чернил во время печатания. Если добавленное количество составляет 10% или менее, явление отторжения чернил не наблюдается и может быть получен удовлетворительно напечатанный материал. Характеристики отрезания могут быть значительно улучшены, например износ острия ножа исключительно низок, и срок службы ножа может быть продлен, если композиция на основе фоточувствительной смолы сложена в цилиндрическом виде и затем фотоотверждена, поверхность была обработана для удаления едва различимых неправильностей для получения гладкой поверхности. Далее, если добавленное количество составляет 10% или менее, стереотип может быть образован на формной поверхности без уменьшения скорости гравировки, когда гравируемая лазером печатная матрица получается как продукт фотоотверждения композиции на основе фоточувствительной смолы путем гравировки лазером.

Средний молекулярный вес кремнийорганического соединения (с) в данном изобретении находится в пределах от 100 до 100000, более желательно в диапазоне от 300 до 10000, еще более желательно в диапазоне от 500 до 5000. Если средний молекулярный вес составляет 100 или более, степень экстракции в чернила изнутри продукта фотоотверждения композиции на основе фоточувствительной смолы или степень экстракции в растворитель во время мытья формы может находиться на низком уровне. Если средний молекулярный вес составляет 100000 или менее, характеристики смешения с другими компонентами, образующими композицию на основе фоточувствительной смолы, являются удовлетворительными. Особенно желательно, чтобы соединение являлось жидкостью при 20°С.

Далее будет описан метод для измерения среднего молекулярного веса (Mn) кремнийорганического соединения (с). Кремнийорганическое соединение (с) растворяли в растворителе и анализировали посредством гель-распределительной хроматографии (GPC-метод), средний молекулярный вес (Mn) был рассчитан в отношении к стандартному полистиролу, для которого молекулярный вес известен. Для соединения, имеющего широкий разброс молекулярного веса, средний молекулярный вес был измерен этим способом. Как мера для распределения по молекулярному весу был использован показатель полидисперсности (Mw/Mn), а именно отношение средний молекулярный вес (Mn) к средневзвешенному молекулярному весу (Mw), измеряемым одновременно. Если полидисперсность составляет 1,1 или более, это означает, что распределение по молекулярному весу является широким, используется средний молекулярный вес, определенный по GPC-методу. Для соединения, полидисперсность которого составляет менее 1,1, молекулярная структура может быть проанализирована, поскольку распределение является исключительно узким, и как средний молекулярный вес используется молекулярный вес, рассчитываемый при помощи спектроскопии ядерного магнитного резонанса или масс-спектрометрии.

Показатель преломления кремнийорганического соединения (с) в данном изобретении должен находиться в пределах от 1,400 до 1,590, более желательно в диапазоне от 1,430 до 1,490, при измерении дифрактометром Abbe при 25°С. Если показатель преломления находится в пределах данного диапазона, кремнийорганическое соединение может быть смешано с другими компонентами, образующими композицию на основе фоточувствительной смолы без образования сильной непрозрачности, что гарантирует способность к фотоотверждению и, далее, механические свойства фотоотвержденного материала. В способе производства гравируемой лазером печатной матрицы нет необходимости образовывать четкие стереотипы, в отличие от формы из фоточувствительной смолы, на которой четкие стереотипы образуются способом фотолитографии при использовании света и проявления. Четкие стереотипы образуются на стадии лазерной гравировки. Обычно считается, что в случае фоточувствительной смолы для образования четких стереотипов стандартная композиция, имеющая уменьшенное рассеяние света из-за мутности, является предпочтительной. Для гравируемой лазером печатной матрицы только характеристика отверждения при фиксированной толщине формы является важной, и даже если у композиции присутствует более или менее заметная мутность, вызывающая рассеяние света, матрица может быть изготовлена путем отверждения. Поэтому существует весьма значительное преимущество в свободе выбора соединений, которые могут быть применены, когда гравируемая лазером печатная матрица приготовляется с использованием композиции на основе фоточувствительной смолы в качестве исходного материала. В данном изобретении, если показатель преломления кремнийорганического соединения сильно отличен от показателей преломления других компонентов композиции на основе фоточувствительной смолы, отличных от кремнийорганического соединения (с), то печатная матрица может становиться заметно мутной. Таким образом, приблизительное различие между показателем преломления кремнийорганического соединения (с) и показателем преломления остальных компонентов предпочтительно составляет от ± 0,1 и менее, более предпочтительно ± 0,05 или менее.

Кремнийорганическое соединение (с) в данном изобретении предпочтительно не имеет в молекуле полимеризуемой ненасыщенной группы. Однако для применений, в которых жидкие чернила не попадают на поверхность, например в применении к тиснящему полотну или валику, которые могут быть гравируемы лазером, соединения, которые имеют полимеризуемые ненасыщенные группы, могут быть использованы, поскольку те соединения, которые имеют небольшое количество полимеризуемых ненасыщенных групп в молекуле, особенно 2 или менее, и чей средний молекулярный вес относительно высок, особенно 1000 или более, отторгают спирт и подобные растворители, сжатие при фотоотверждении не создает постоянных проблем.

В данном изобретении смола содержит полимеризуемую ненасыщенную группу, имея средний молекулярный вес предпочтительно в диапазоне от 1000 и более до 200000 и менее. Более предпочтительным диапазоном среднего молекулярного веса является диапазон от 2000 и более до 100000 и менее, еще более предпочтительным - диапазон от 5000 и более до 50000 и менее. Если средний молекулярный вес смолы (а) составляет 1000 или более, исходная печатная форма, которая впоследствии производится путем полимеризации смолы, сохраняет прочность и рельефное изображение, полученное из этой исходной формы, является прочным и может гарантировать повторное использование, при применении как печатная форма или подобном. Если средний молекулярный вес смолы (а) составляет 200000 или менее, листовая или цилиндрически скрученная исходная гравируемая лазером печатная форма может быть изготовлена, если предотвращено избыточное увеличение в вязкости во время прессовки композиции на основе фоточувствительной смолы. Упоминаемый здесь средний молекулярный вес относится к величине, измеренной гель-распределительной хроматографией и калиброванной в отношении к стандартному полистиролу, для которого молекулярный вес известен.

Термин «полимеризуемая ненасыщенная группа» в данном изобретении определяется как полимеризуемая ненасыщенная группа, участвующая в радикальной или полиприсоединительной реакции полимеризации, как это было описано в разделе, посвященном кремнийорганическому соединению (с). Особенно предпочтительны смолы, содержащие в среднем 0,7 или более полимеризуемых ненасыщенных групп на молекулу. Если число полимеризуемых ненасыщенных групп на молекулу составляет в среднем 0,7 или более, исходная печатная форма великолепна по механическим свойствам, рельефное изображение делается устойчивым к сжатию при лазерной гравировке. Далее, срок службы удовлетворителен, повторное использование, которое желательно, гарантировано. При обсуждении механической прочности исходной печатной формы число полимеризуемых ненасыщенных групп должно составлять более чем 0,7, а более предпочтительно более чем 1 такую группу на молекулу смолы (а). В данном изобретении в смоле (а) предпочтительное положение полимеризуемой ненасыщенной группы является положением, в котором полимеризуемая ненасыщенная группа прямо присоединена к концу главного сегмента полимера, или к концу бокового сегмента полимера, или находится в главном сегменте полимера или в побочном звене. Среднее количество полимеризуемых ненасыщенных групп, приходящихся на одну молекулу смолы (а), может быть определено через анализ молекулярного веса методом ядерного магнитного резонанса (ЯМР-метод).

Как способ для получения смолы (а) полимеризуемая ненасыщенная группа может быть введена, например, прямо в конец молекулы. Подходящим методом для этого может являться метод, в котором соединение, имеющее множество реакционных групп, таких как гидроксильные группы, аминогруппы, эпоксигруппы, карбоксильные группы, ангидридные группы, кетонные группы, гидразинные группы, изоцианатные группы, изотиоцианатные группы, группы циклических карбонатов, алкоксикарбонильные группы и имеющие молекулярный вес в несколько тысяч, вводится в реакцию со связывающим агентом, имеющим множество групп, способных связываться с реакционно-способными группами смолы (например, полиизоцианат, если реакционно-способная группа является гидроксильной группой или аминогруппой). Конверсия связывающей группы в конце достигается с учетом молекулярного веса, и группа, реагирующая со связывающей группой, в конце приводит к реакции органического вещества, имеющего полимеризуемую ненасыщенную группу, что в итоге присоединяет полимеризуемую ненасыщенную группу в конец молекулы.

Применяемая смола (а) предпочтительно является смолой, которая легко ожижается, или смолой, которая легко разлагается. Для смолы, которая легко разлагается, предпочтительно иметь как мономерный сегмент, который легко разлагается, стирол, α-метилстирол, α-метоксистирол, акриловые эфиры, метакриловые эфиры, сложные эфиры, простые эфиры, нитросоединения, карбонаты, карбомоильные соединения, гемиацетали, оксиэтиленовые соединения, алифатические циклические соединения и подобные, которые предпочтительно содержатся в молекулярной цепи в качестве легкоразлагаемого мономерного звена. В особенности, типичными примерами смол, которые легко разлагаются, являются полиэфиры, такие как полиэтиленгликоль, полипропиленгликоль, политетраэтиленгликоль, алифатические поликарбонаты, алифатические карбаматы, полиметилметакрилат, полистирол, нитроцеллюлоза, полиоксиэтилен, полинорборнен, гидрированные полициклогексадиены, или полимеры, имеющие дендримерную молекулярную структуру с большим количеством разветвлений. С точки зрения разлагаемости более предпочтительны полимеры с большим количеством атомов кислорода в молекулярном звене. Среди них соединения, имеющие карбонатную группу, карбаматную группу и метакрильную группу, легко разлагаются при нагреве и предпочтительны. Например, полимеры, имеющие удовлетворительную тепловую разлагаемость, могут представлять собой полиэфиры и полиуретаны, синтезированные из поликарбонатдиолов и поликарбонатдикарбоновых кислот как исходных материалов, и полиамиды, синтезированные из поликарбонатдиаминов как исходных. Эти полимеры могут содержать полимеризуемую ненасыщенную группу в главном звене или в побочном звене. В особенности, если реакционно-способные функциональные группы, такие как гидроксильная группа, аминогруппа, карбоксильная группа, находятся в конце, легко ввести полимеризуемую ненасыщенную группу в конец главного сегмента.

Примеры смолы (а) могут представлять собой соединения, имеющие полимеризуемую ненасыщенную группу в главном сегменте или в боковом сегменте молекулы полидиенов, таких как полибутадиен или полиизопрен. Примерами смолы (а) могут являться также полимерные соединения, в которые полимеризуемая ненасыщенная группа была введена химическими реакциями, такими как замещение, элиминирование, конденсация или присоединение, использующими в качестве исходных полимерные соединения без полимеризуемых ненасыщенных групп. Примерами полимерных соединений без полимеризуемых ненасыщенных групп могут являться полимеры с С-С звеном, такие как полиэтилен, полипропилен, полигалоолефины, такие как поливинилхлорид и поливинилиденхлорид, полистирол, полиакрилонитрил, поливиниловый спирт, поливинилацетат, поливинилацеталь, полиакриловая кислота, поли(мет)акрилаты, поли(мет)акриламиды, и поливиниловые эфиры, равно как и полиэфиры, такие как полифениловый эфир, политиоэфиры, такие как полиэтилентерефталат, поликарбонат, полиацеталь, полиуретан, полиамид, полимочевина, полиимид и полидиалкилсилоксаны, или полимеры, содержащие гетероатом в главном звене этих полимерных соединений, или апериодические или блок-сополимеры, синтезированные из многообразных типов мономерных соединений. Далее, многообразные типы полимерных соединений, имеющих полимеризуемую ненасыщенную группу в молекуле, могут быть смешаны и применены.

В особенности, если гибкое рельефное изображение требуется для применения как флексографическая печатная форма, желательно применять жидкую смолу с температурой стеклования 20°С или меньше и более желательно применять жидкую смолу с температурой стеклования 0°С или меньше. Как такие жидкие смолы могут быть использованы, например, соединения, синтезированные из углеводородов, таких как полиэтилен, полибутадиен, гидрированный полибутадиен, полиизопрен и гидрированный полиизопрен, полиэфиры, такие как полиэтиленгликоль, полипропиленгликоль и политетраэтиленгликоль, силиконы, такие как поликарбонаты и полидиметилсилоксаны, полимеры (мет)акриловой кислоты и/или ее производные, и смеси и сополимеры их, имеющие полимеризуемую ненасыщенную группу в молекуле. Содержание жидкой смолы предпочтительно 30% или более от общего количества смолы (а). В отношении атмосферной устойчивости в особенности предпочтительны ненасыщенные полиуретаны, имеющие поликарбонатный фрагмент.

Термин «жидкая смола», упомянутый здесь, относится к полимеру, имеющему свойства легкой текучести и деформируемости, при сохранении способности отверждаться в деформированном виде при охлаждении и соответствии эластомеру, имеющему свойство немедленно деформироваться в ответ на примененную внешнюю силу и возвращаться в исходное состояние за короткое время, когда внешняя сила удалена.

Когда смола (а) является жидкой смолой при 20°С, композиция на основе фоточувствительной смолы также является жидкостью при 20°С. Когда оригинальная форма для образования объемного изображения, полученная из этой композиции, отливается в листовую или цилиндрическую форму, могут быть получены удовлетворительная точность в толщине и точность в размерах. Вязкость композиции на основе фоточувствительной смолы в данном изобретении при 20°С составляет от 10 Па*с до 10 кПа*с, более предпочтительно от 50 Па*с до 5 кПа*с. Если вязкость композиции на основе фоточувствительной смолы составляет 10 Па*с или более, произведенная печатная матрица имеет достаточную механическую прочность, легко сохраняет форму, даже когда формуется в цилиндрическую печатную матрицу, и легко перерабатывается. Если вязкость составляет 10 кПа*с или менее, печатная матрица легко деформируется даже при нормальной температуре, легко формуется в листовую или цилиндрическую печатную матрицу, легко перерабатывается и способ является легким. В особенности, для получения цилиндрической печатной матрицы, имеющей высокую точность в толщине формы, вязкость композиции на основе фоточувствительной смолы, желательно, должна составлять 100 Па*с и более, предпочтительно 200 Па*с или более, более предпочтительно 500 Па*с или более, при которой не наблюдается явление скапывания композиции на основе фоточувствительной смолы под действием гравитации во время формования на цилиндрической основе.

Органическое соединение (b) данного изобретения является соединением, имеющим полимеризуемую ненасыщенную группу со средним молекулярным весом менее 1000. Средний молекулярный вес предпочтительно должен быть меньше чем 1000 для легкости разбавления смолой (а). Полимеризуемая ненасыщенная группа определяется как полимеризуемая ненасыщенная группа, вовлекаемая в радикальную или полиприсоединительную полимеризацию, как описано в разделах, посвященных кремнийорганическому соединению (с) и смоле (а).

Специфическими примерами органического соединения (b) являются олефины, такие как этилен, пропилен, стирол, дивинилбензол, ацетилены, (мет)акриловые кислоты и производные ее, галогенолефины, ненасыщенные нитрилы, такие как акрилонитрил, ароматические соединения, такие как фенолы и арилизоцианаты, ненасыщенные дикарбоновые кислоты, такие как малеиновый ангидрид, малеиновая кислота, фумаровая кислота и производные, винилацетаты, N-винилпирролидоны и N-винил- карбазол. (Мет)акриловая кислота и ее производные являются предпочтительными примерами в смысле относительного содержания в образце, цены и разлагаемости при действии лазерного света и подобных. Производные являются алициклическими соединениями, имеющими циклоалкильную группу, дициклоалкильную группу, циклоалкеновую группу и подобные, ароматическими соединениями, имеющими бензильную группу, фенильную группу, феноксигруппу, флуоренильную группу и подобные, а также соединениями, имеющими алкильную группу, галогенированную алкильную группу, алкоксиалкильную группу, гидроксиалкильную группу, аминоалкильную группу, глицидильную группу и подобные, а также сложные эфиры с поливалентными спиртами, такими как алкилен гликоль, полиоксиалкиленгликоль и триметилолпропан.

Соединения, имеющие эпоксигруппу и вступающие в полиприсоединительную полимеризацию, как органическое соединение (b), могут включать соединения, полученные реакцией эпихлоргидрина с различными видами спиртов, таких как диолы или триолы, или эпоксисоединения, полученные действием перкислот на этиленовую связь в молекуле. Специфическими примерами этих соединений являются эпоксисоединения, такие как диглицидиловый эфир этиленгликоля, диглицидиловый эфир диэтиленгликоля, диглицид эфир триэтиленгликоля, диглицид эфир тетраэтиленгликоля, диглицид эфир полиэтиленгликоля, диглицид эфир пропиленгликоля, диглицид эфир трипропиленгликоля, диглицид эфир полипропиленгликоля, диглицид эфир неопентилгликоля, диглицид эфир 1,6-гександиола, диглицид эфир глицерина, триглицид эфир глицерина, триглицид эфир триметилолпропана, диглицид эфир бисфенола А, диглицид эфир гидрированного бисфенола А, диглицидиловые эфиры аддуктов этиленоксида или пропиленоксида к бисфенолу А, диглицидиловый эфир политетраметиленгликоля, диглицидиловый эфир поли(адипатопропиленгликоля), диглицидиловый эфир поли(адипатоэтиленгликоля), диглицидиловый эфир поли(капролактон)диола.

В данном изобретении одно или более органических соединений (b), имеющих эти полимеризуемые ненасыщенные группы, могут быть выбраны согласно вышеупомянутым целям. Например, если соединение применяется для печатной формы, по меньшей мере одно длиннозвенное алифатическое, алициклическое или ароматическое производное должно быть включено для подавления разбухания под действием органического растворителя, такого как спирт или сложный эфир, которые являются растворителем в чернилах для печати.

Для улучшения механической прочности исходной печатной формы, полученной из композиции на основе смолы в данном изобретении, по меньшей мере одно алициклическое или ароматическое соединение, желательно, должно быть включено в качестве органического соединения (b). В этом случае содержание производного составляет предпочтительно 20% или более, более предпочтительно 50% или более по весу от общего количества органического соединения (b). Описанное выше ароматическое производное может быть ароматическим соединением, имеющим такие элементы, как азот и сера.

Для улучшения деформационной упругости печатной формы метакрильный мономер может быть использован, как это описано в JP-A-7-239548, или селекция может быть проведена с использованием технической информации по общеизвестным фоточувствительным смолам для печатания и т.д.

В применении, которое требует устойчивости к растворителям, смола (а) и/или органическое соединение (b) в данном изобретении предпочтительно являются соединениями, имеющими в молекулярном звене по крайней мере одну связь, выбранную из следующих: карбонатная связь, связь простого эфира, связь сложного эфира, и/или имеющими по крайней мере один молекулярный фрагмент, состоящий из алифатических насыщенных углеводородных звеньев или алифатических ненасыщенных углеводородных звеньев, имеющих уретановую связь. Среди них соединения, имеющие карбонатные связи, или соединения, имеющие алифатические углеводородные звенья, показывают особенно высокую устойчивость к эфирным растворителям, которые часто применяются как чернильные растворители.

Композиция на основе фоточувствительной смолы в данном изобретении полимеризовалась действием света или электронным пучком для достижения свойств продукта как печатной формы или подобного, и в это время могут быть добавлены инициаторы полимеризации. Инициатор полимеризации может быть выбран из тех, что обычно применяются, например, для радикальной полимеризации, катионной полимеризации или анионной полимеризации, как это описано в «Polymer Data Handbook - Basic Part», под ред. The Society of Polymer Science, Japan (опубликовано Baifukan Co., Ltd., 1986). Сшивание композиции на основе смолы путем фотополимеризации с применением инициатора фотополимеризации является полезным методом, позволяющим производить исходные печатные формы с хорошей производительностью, при сохранении свойства стабильности при хранении композиции на основе смолы в данном изобретении, и общеизвестные инициаторы могут быть использованы в данном качестве. В качестве инициатора фотополимеризации, инициирующего реакцию радикальной полимеризации, особенно широко применяются инициатор фотополимеризации, захватывающий атом водорода (d), разлагаемый инициатор фотополимеризации (е) как особенно эффективные инициаторы фотополимеризации.

Ароматические кетоны предпочтительно применяются как инициаторы фотополимеризации, захватывающие атом водорода (d), хотя это не является специальным ограничением. Ароматический кетон легко переходит в возбужденное триплетное состояние путем оптического возбуждения, и для этого возбужденного состояния предложен механизм химической реакции, в котором водород извлекается из окружающей среды с одновременной генерацией радикалов. Возможно предположить, что генерированные радикалы вовлекаются в реакцию фотополимеризации. Инициатор фотополимеризации, захватывающий атом водорода (d) в данном изобретении, может быть любым соединением, которое способно извлекать атом водорода с образованием радикалов через возбужденное триплетное состояние. Ароматическими кетонами могут являться бензофеноны, кетоны Михлера, ксантены, тиоксантены и антарахиноны, и предпочтительно использование по крайней мере одного их этих соединений. Специфическими примерами бензофенонов и их производных являются бензофенон-3,3', 4,4'-тетракарбоновая кислота и 3,3', 4,4'-тетраметоксибензофенон. Обозначение «кетон Михлера» применяется к самому кетону Михлера и его производным. Обозначение «ксантены» применяется к самому ксантену и его производным, замещенным алкильной группой, фенильной группой и галогензамещенной группой. Обозначение «тиоксантоны» применяется к самому тиоксантону и его производным, замещенным алкильной группой, фенильной группой и галогензамещенной группой, которые могут включать этилтиоксантон, метилтиоксантон, хлортиоксантон. Обозначение «ксантены» применяется к самому ксантену и его производным, замещенным алкильной группой, фенильной группой и галогензамещенной группой и подобным. Добавленное количество инициатора фотополимеризации, захватывающего атом водорода (d), предпочтительно находится в пределах 0,1-10 вес.%, более предпочтительно в пределах 0,5-5 вес.% от общего количества композиции на основе фоточувствительной смолы. Если добавленное количество находится в этом диапазоне, способность к восстановлению поверхности отвержденного материала может быть гарантирована в достаточной степени и также может быть гарантирована атмосферная устойчивость, когда композиция на основе фоточувствительной смолы фотофиксируется на воздухе.

Разлагаемый инициатор фотополимеризации (е) относится к соединениям, в которых после поглощения света происходит расщепляющая реакция в молекуле и генерируются свободные радикалы, и не имеет специальных ограничений. Специфическими примерами такого инициатора являются алкильные эфиры бензоина, 2,2-диалкокси-2-фенилацетофеноны, ацетофеноны, ацилированные эфиры оксимов, азосоединения, органические соединения серы и дикетоны, и предпочтительно использование по крайней мере одного из этих соединений. Алкильным эфиром бензоина могут являться изопропильный эфир бензоина, изобутильный эфир бензоина, соединения, описанные в «Photosensitive Polymers» (Kodansha Co., Ltd., 1977, p.228). 2,2-Диалкокси-2-фенилацетофенонами могут являться 2,2-диметокси-2-фенилацетофенон, 2,2-диэтокси-2-фенилацетофенон. Ацетофенонами могут являться ацетофенон, трихлорацетофенон, 1-гидроксициклогексилфенилацетофенон, 2,2-диэтоксиацетофенон. Ацилированным эфиром оксимов может являться 1-фенил-1,2-пропандион-2-(о-бензоил)оксим. Органическими соединениями серы могут являться ароматические тиолы, моно- и дисульфиды, тиурам сульфид, дитиокарбамат, S-ацил дитиокарбамат, тиосульфонат, сульфоксиды, сульфенаты и дитиокарбаматы. Дикетоны могут являться метил и бензил бензоилформиатами. Добавленное количество разлагаемого инициатора фотополимеризации (е) предпочтительно находится в пределах 0,1-10 вес.%, более предпочтительно в пределах 0,3-3 вес.% от общего количества композиции на основе фоточувствительной смолы. Если добавленное количество находится в этом диапазоне, способность к восстановлению поверхности отвержденного материала может быть гарантирована в достаточной степени, и также может быть гарантирована атмосферная устойчивость, когда композиция на основе фоточувствительной смолы фотофиксируется на воздухе.

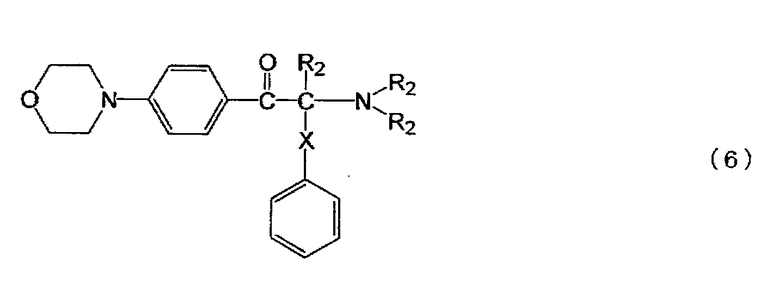

Соединение, имеющее в одной и той же молекуле как инициатор фотополимеризации, захватывающий атом водорода в качестве функционального заместителя, так и разлагаемый инициатор фотополимеризации в качестве функционального заместителя, также может быть использовано в качестве инициатора фотополимеризации. Примером такого соединения может являться α-аминоацетофенон. Такими соединениями могут являться, например, 2-метил-1-(4-метилтиофенил)-2-морфолинопропан-1-он и соединения, выраженные общей формулой (6):

[Формула 5]

(В данной формуле R2, каждый, независимо может являться водородным атомом или алкильной группой, имеющей от 1 до 10 углеродных атомов, а Х является алкиленовой группой, имеющей от 1 до 10 углеродных атомов.)

Добавленное количество соединения, имеющего в одной и той же молекуле как инициатор фотополимеризации, захватывающий атом водорода в качестве функционального заместителя, так и разлагаемый инициатор фотополимеризации в качестве функционального заместителя, предпочтительно находится в пределах 0,1-10 вес.%, более предпочтительно в пределах 0,3-3 вес.% от общего количества композиции на основе фоточувствительной смолы. Если добавленное количество находится в этом диапазоне, механические свойства отвержденного материала могут быть гарантированы в достаточной степени, а также могут быть гарантированы, даже если композиция на основе фоточувствительной смолы фотофиксируется на воздухе.

Также может быть применен инициатор фотополимеризации, генерирующий кислоту и инициирующий реакцию полиприсоединительной полимеризации под действием света. Примерами такого полиприсоединительного инициатора могут являться инициаторы фотокатионной полимеризации, такие как ароматические диазониевые соли, ароматические иодониевые соли, ароматические сульфониевые соли, а также инициаторы фотополимеризации, поглощающие свет и генерирующие основания. Добавленное количество инициатора фотополимеризации предпочтительно находится в пределах 0,1-10 вес.% от общего количества композиции на основе фоточувствительной смолы.

К композициям на основе фоточувствительной смолы в данном изобретении предпочтительно добавлять неорганический пористый материал (f). Неорганический пористый материал (f) является неорганическими частицами, имеющими очень маленькие поры или очень маленькие пузырьки воздуха в частичках, добавляющиеся для удаления липких обломков, образующихся в больших количествах при лазерной гравировке и также предотвращающих липкость формной поверхности. Неорганический пористый материал (f) в данном изобретении добавляется, главным образом, именно для удаления жидких липких обломков, и его эффективность сильно зависит от среднего размера частиц, специфической зоны на поверхности, среднего диаметра пор, объема пор и величины потерь при прокаливании.

Неорганический пористый материал (f) в данном изобретении предпочтительно имеет средний размер частиц от 0,1 до 100 мкм. Если применяется неорганический пористый материал, имеющий меньший размер частиц, порошкообразная пыль летит и загрязняет аппарат для гравировки, когда исходная форма, полученная из композиции на основе смолы данного изобретения, гравируется лазером и вдобавок могут появиться проблемы, такие как увеличение вязкости, задержка пузырьков и образование порошкообразной пыли в процессе смешения неорганического пористого материала со смолой (а) и органическим соединением (b).

Если применяется неорганический пористый материал, имеющий больший средний размер частиц, имеется тенденция к дефектам в рельефном изображении во время гравировки лазером и четкость напечатанных материалов падает. Предпочтительным диапазоном для среднего размера частиц является диапазон от 0,5 до 20 мкм, наиболее предпочтителен диапазон от 3 до 10 мкм. Средний размер частиц неорганического пористого материала в данном изобретении является величиной, измеренной лазерным аппаратом для измерения разброса диаметров частиц.

Размер удельной поверхностной площади неорганического пористого материала (f) в данном изобретении находится в пределах от 10 до 1500 м2/г, более желательно в диапазоне от 100 до 800 м2/г. Если размер удельной поверхностной площади составляет 10 м2/г или более, удаление жидких обломков во время лазерной гравировки протекает удовлетворительно, если размер удельной поверхностной площади составляет 1500 м2/г или менее, увеличение вязкости и тиксотропия композиции на основе фоточувствительной смолы могут быть предотвращены. Размер поверхностной площади в данном изобретении был определен, основываясь на уравнении БЕТ для адсорбционной изотермы азота при -196°С.

Средний диаметр пор неорганического пористого материала (f) в данном изобретении очень сильно зависит от адсорбции жидких обломков, образующихся на стадии лазерной гравировки. Средний диаметр пор находится в пределах от 1 до 1000 нм, более желательно в диапазоне от 2 до 200 нм, еще более желательно в диапазоне от 2 до 50 нм. Если средний диаметр пор составляет 1 нм или более, может быть гарантирована адсорбция жидких обломков, образующихся на стадии лазерной гравировки, а если средний диаметр пор составляет 1000 нм или менее, размер поверхностной площади частиц настолько велик, что адсорбция жидких обломков также может быть гарантирована в достаточной степени. Причина, почему адсорбция жидких обломков низка, когда средний диаметр пор составляет менее 1 нм, не вполне ясна, но можно предположить, что жидкие обломки липкие и не входят в микропоры, поэтому адсорбция низка.

В данном изобретении средний диаметр пор является величиной, измеренной методом адсорбции азота. Поры, имеющие средний диаметр пор от 2 до 50 нм, получили название мезопоры, и пористые частицы, имеющие мезопоры, имеют исключительно высокую способность к адсорбированию жидких обломков. Распределение по диаметру пор в данном изобретении измерено из адсорбционной изотермы азота при -196°С.

Объем пор неорганического пористого материала (f) в данном изобретении находится в пределах от 0,1 до 10 мл/г, более желательно в диапазоне от 0,2 до 5 мл/г. Если объем пор более 0,1 мл/г, адсорбция жидких обломков происходит в достаточной степени, а если объем пор 10 мл/г или менее, механическая прочность частиц может быть гарантирована. В данном изобретении метод адсорбционной изотермы азота был использован для измерения объема пор. Объем пор в данном изобретении был определен из адсорбционной изотермы азота при -196°С.

В данном изобретении адсорбция масла была использована как индекс для исследования адсорбции жидких обломков. Адсорбция масла была определена по количеству масла, адсорбированному на 100 г неорганического пористого материала. Предпочтительный диапазон для адсорбции масла для использования в данном изобретении составляет от 10 до 2000 мл/100 г, более желательно в диапазоне от 50 до 1000 мл/100 г. Если адсорбция масла составляет 10 мл/100 г или более, удаление жидких обломков, образующихся на стадии лазерной гравировки, происходит в достаточной степени, а если адсорбция масла составляет 2000 мл/100 г или менее, может быть гарантирована механическая прочность неорганического пористого материала. Измерение адсорбции масла производилось в соответствии с JIS-K5101.

Неорганический пористый материал (f) в данном изобретении обычно сохраняет пористость без деформации или плавления при применении лазерного света ближнего инфракрасного диапазона. Потеря веса, когда неорганический пористый материал (f) выдерживается при 950°С в течение 2 часов, составляет 15% или менее, более желательно 10% или менее.

Форма частиц неорганического пористого материала в данном изобретении специально не ограничена, и могут быть использованы сферические частички, плоские частички, игольчатые частички, аморфные частички, частички, имеющие выступы на поверхности, или подобные. Сферические частички особенно желательны в смысле абразивной устойчивости. Полые частички, сферические гранулы, имеющие единообразный размер пор, подобные кремниевой губке, и подобные, также могут быть использованы. Примерами неорганического пористого материала могут являться пористый силикагель, мезопорный силикагель, пористый циркониевый силикагель, пористый глинозем и пористое стекло. Для материалов, имеющих зазоры воздуха от нескольких нм до 100 нм, таких как слоистые глины, диаметр пор не может быть определен и, следовательно, расстояние между зазорами воздуха между слоями определяется как диаметр пор.

Далее, органический окрашенный материал, такой как пигмент и поглощающая свет краска, имеющая длину волны лазерного света, может быть захвачен в таких порах или зазорах воздуха.

Сферичность определяется как индекс для охарактеризования сферических частиц. В данном изобретении сферичность определяется как отношение (D1/D2) размера D1 круга, заключающего в себе максимальную проекцию частицы к размеру D2 круга, заключающего в себе минимальную проекцию частицы. Сферичность равна 1,0 для сферы. Сферичность сферических частиц, применяемых в данном изобретении, находится в пределах от 0,5 до 1,0, более желательно в диапазоне от 0,7 до 1,0. Если сферичность частиц составляет 0,5 или более, абразивная устойчивость частиц удовлетворительна. Сферичность 1,0 является верхним пределом сферичности. Для применения в качестве сферических частиц желательно, чтобы более 70% частиц или лучше 90% частиц имели сферичность 0,5 или более. Как метод для измерения сферичности может быть использован метод, в котором сферичность измеряется на фотографиях, полученных с помощью электронного сканирующего микроскопа. В настоящее время фотография берется с таким увеличением, при котором на мониторе видно по меньшей мере 100 частиц. Вышеупомянутые D1 и D2 могут быть измерены прямо на фотографии, однако более предпочтительно обработать устройством типа сканнера для оцифровки фотографии и затем обрабатывать данные с помощью программного обеспечения для анализа изображений.

Поверхность неорганического пористого материала может быть покрыта кремнийорганическим аппретом, титанорганическим аппретом или другим органическим соединением для обеспечения поверхностной обработки, приводящей к более гидрофильным или более гидрофобным частицам.

В данном изобретении один или более неорганический пористый материал (f) может быть выбран, и путем прибавления неорганического пористого материала (f) эффективно достигаются такие улучшения, как предотвращение образования жидких обломков во время гравировки лазером и предотвращение налипаний на объемной печатной форме.

В композиции на основе фоточувствительной смолы данного изобретения содержание органического соединения (b) находится в диапазоне от 5 до 200 частей по весу, более желательно в диапазоне от 20 до 100 частей по весу, считая от 100 частей по весу смолы (а). Содержание неорганического пористого материала находится в диапазоне от 1 до 100 частей по весу, более желательно в диапазоне от 2 до 50 частей по весу, еще более предпочтительно от 2 до 20 частей по весу.

Если содержание органического соединения (b) ниже упомянутого диапазона, наблюдаются трудности в балансировке твердости, удлинения и тянущей силы полученной печатной формы или подобного, а если содержание органического соединения (b) выше упомянутого диапазона, усадка во время полимеризации и отверждения столь велика, что нарушается точность в толщине.

Если содержание неорганического пористого материала (f) ниже упомянутого диапазона, возможны случаи, когда, в зависимости от типа смолы (а) и органического соединения (b), при гравировке лазером образование жидких обломков не предотвращается в достаточной степени, а если содержание неорганического пористого материала (f) выше упомянутого диапазона, печатная форма имеет тенденцию становиться хрупкой. К тому же, прозрачность может быть нарушена, а жесткость сможет стать слишком высокой, в особенности, когда печатная форма применяется как флексографическая печатная форма. Когда композиция на основе фоточувствительной смолы отверждается под действием света, в особенности ультрафиолетового света, для производства гравируемой лазером печатной матрицы, коэффициент пропускания света влияет на реакцию отверждения. Таким образом, предпочтительно использование пористого материала, имеющего показатель преломления, близкий к показателю преломления композиции на основе фоточувствительной смолы.

Способом для смешения неорганического пористого материала и композиции на основе фоточувствительной смолы может быть или способ, в котором термопластичная смола нагревается до плавления и неорганический пористый материал (f) добавляется прямо к смоле, или способ, в котором термопластическая смола и полимеризуемое органическое соединение (b) смешиваются первыми, а затем к полученной смеси добавляется неорганический пористый материал (f).

Кроме того, к композиции на основе смолы в данном изобретении могут быть добавлены ингибитор полимеризации, поглотитель ультрафиолетового света, краситель, пигмент, смазка, ПАВ, пластификатор, отдушка и подобные вещества согласно назначению и применению.

Гравируемая лазером печатная матрица в данном изобретении приготовляется фотополимеризацией и отверждением композиции на основе фоточувствительной смолы, содержащей кремнийорганическое соединение (с). Таким образом, трехмерносшитые структуры получаются путем реакции между полимеризуемыми ненасыщенными группами органического соединения (b) или путем реакции полимеризуемой ненасыщенной группы смолы (а) и органического соединения (b), и композиция на основе фоточувствительной смолы становится нерастворимой в эфирных, кетоннных, ароматических, спиртовых и галогенсодержащих растворителях, которые обычно применяются. В процессе реакции между органическими соединениями (b), между смолами (а) или между смолой (а) и органическим соединением (b) полимеризуемая ненасыщенная группа исчезает. Когда фоточувствительный материал сшивается и отверждается с применением инициатора фотополимеризации, инициатор фотополимеризации разлагается под действием света и, таким образом, непрореагировавший инициатор фотополимеризации и продукт разложения сможет быть идентифицирован через экстракцию растворителем сшитого и полимеризованного материала и дальнейшим анализом GC-MS-методом (метод газовой хроматографии с последующим масс-спектрометрическим анализом), LC-MS-методом (метод жидкостной хроматографии с последующим масс-спектрометрическим анализом), GPC-MS-методом (метод гель-распределительной хроматографии с последующим масс-спектрометрическим анализом) или LC-ЯМР-методом (метод жидкостной хроматографии с последующим анализом спектроскопией ядерного магнитного резонанса). Далее, путем использования GPC-MS-метода, LC-MS-метода, GPC-ЯМР-метода непрореагировавший полимер, непрореагировавшее органическое соединение (b) и относительно низкомолекулярный продукт, полученный из реакции полимеризуемой ненасыщенной группы в экстрагированном растворителем материале, могут быть идентифицированы в данном экстрагированном растворителем материале. Для нерастворимых в растворителях компонентов с высоким молекулярным весом, образующих трехмерносшитую структуру, присутствует ли фрагмент, образованный реакцией полимеризуемой ненасыщенной группы как компонент вещества с высоким молекулярным весом, может быть установлено пиролитическим GC-MS-методом.

Например, присутствие фрагмента, образующегося из полимеризуемой ненасыщенной группы, такой как метакрилатная группа, акрилатная группа или винильная группа, может быть установлено из анализа пиков масс-спектра. Пиролитический GC-MS-метод является методом, в котором образец разлагается нагреванием, компоненты полученного газа разделяются газовой хроматографией и затем снимается масс-спектр. Если продукт, полученный из реакции фотополимеризации или непрореагировавшего инициатора фотополимеризации, детектируется одновременно с непрореагировавшей полимеризуемой ненасыщенной группой или фрагментом, полученным из полимеризуемой ненасыщенной группы в сшитом и отвержденном материале, может быть сделан вывод, что этот материал был получен путем фотосшивки и отверждения композиции на основе фоточувствительной смолы.

Идентификация кремнийорганического соединения (с), присутствующего в композиции на основе фоточувствительной смолы или в фотосшитом и отвержденном материале, может быть выполнена с помощью различных аналитических методов, описанных выше.

Количество тонкодисперсных включений неорганического пористого материала, присутствующего в сшитом и отвержденном материале, может быть определено путем отжигания на воздухе всех органических компонентов и измерением веса остатка. Присутствие тонкодисперсных включений неорганического пористого материала в вышеописанном остатке может быть установлено из наблюдения морфологии электронным эмиссионным сканирующим микроскопом высокого разрешения, распределение частиц по диаметру может быть измерено лазерным аппаратом для сканирования распределения частиц по диаметру, а объем пор, распределение пор по диаметру и удельная поверхностная площадь установлены методом адсорбции азота.