Изобретение относится к монокристаллическому карбиду кремния SiC и способу его получения, в частности к монокристаллическому SiC, используемому в качестве полупроводниковой подложки для светоизлучающего диода и электронного устройства или т.п., и к способу его получения.

Описание предшествующего уровня техники

SiC (карбид кремния) обладает исключительными свойствами: теплостойкостью и механической прочностью и высоким сопротивлением излучению. Кроме того, он позволяет легко контролировать валентность электронов и дырок посредством легирования какой-либо примесью. SiC имеет широкую запрещенную зону (например, монокристалл 6Н-SiC имеет запрещенную зону около 3,0 эВ, а монокристалл 4H-SiC имеет запрещенную зону около 3,26 эВ). Это позволяет обеспечить высокие показатели по емкости, частоте, электрической прочности диэлектрика и стойкости к окружающим условиям, которые недостижимы в существующих полупроводниковых материалах, таких как Si (кремний) и GaAs (арсенид галлия). Поэтому монокристаллический SiC заслуживает внимания как материал, который может стать полупроводниковым материалом для энергетических приборов следующего поколения.

Известен способ выращивания (получения) монокристаллического SiC такого типа методом сублимации и рекристаллизации с использованием затравочного кристалла, а также способ, при котором эпитаксиальное выращивание осуществляют в условиях высокой температуры на кремниевой подложке, используя метод химического осаждения из паровой фазы (метод ХОПФ), в результате чего получают монокристаллический кубический SiC (β-SiC).

Однако в этих известных методах скорость выращивания кристалла составляет всего 1 мкм/ч. Кроме того, недостатком метода сублимации и рекристаллизации является то, что в выращиваемом кристалле количество микроотверстий диаметром в несколько микрон, проходящих через кристалл в направлении роста, остается в пределах 100-1000 на см2. Такие микроотверстия называют микротрубчатыми дефектами, и они вызывают возникновение тока утечки при изготовлении полупроводникового устройства. Эти проблемы препятствуют практическому использованию монокристаллического SiC, имеющего более высокие характеристики, чем другие существующие полупроводниковые материалы, такие как SiC и GaAs.

При использовании высокотемпературного метода ХОПФ температура подложки достигает 1700-1900oC, чтобы обеспечить восстановительную атмосферу высокой чистоты. Поэтому данный метод трудно осуществим с точки зрения оборудования. Кроме того, эпитаксиальное выращивание ограничено по скорости.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Учитывая перечисленные выше недостатки известного уровня техники, в основу настоящего технического решения поставлена задача получения качественного монокристаллического SiC с минимальным количеством дефектов кристаллической решетки и микротрубчатых дефектов, которая решается посредством проведения высокотемпературной термообработки. Еще одной задачей изобретения является создание способа, позволяющего настолько повысить скорость выращивания монокристаллического SiC, чтобы обеспечить возможность получения монокристалла достаточной площади и тем самым ускорить его практическое применение в качестве полупроводникового материала.

Предложенный монокристаллический SiC отличается тем, что комплекс, в котором поликристаллический слой, состоящий из атомов Si и C, сформирован на поверхности основы из монокристаллического SiC, подвергают термообработке, обеспечивающей превращение поликристаллов поликристаллического слоя в монокристалл и выращивание монокристалла, ориентированного в том же направлении, что и кристаллографическая ось монокристаллической основы.

Согласно изобретению комплекс, содержащий основу из монокристаллического SiC и поликристаллический слой, сформированный на поверхности основы, подвергают высокотемпературной термообработке, обеспечивающей фазовое превращение поликристаллов поликристаллического слоя, блокирование проникновения примесей извне между основой из монокристаллического SiC и поликристаллическим слоем, ориентацию кристалла в том же направлении, что и кристаллографическая ось монокристаллического SiC основы, и образование единого целого с монокристаллом основы, что позволяет выращивать качественный монокристалл большой площади с весьма ограниченным количеством дефектов кристаллической решетки и микротрубчатых дефектов. Тем самым обеспечивается возможность ускорить практическое применение монокристаллического SiC, который превосходит по емкости, частоте, электрической прочности диэлектрика и устойчивости к внешним воздействиям существующие полупроводниковые материалы, такие как Si (кремний) и GaAs (арсенид галлия), и может использоваться как полупроводниковый материал для энергетических приборов.

Предложенный способ получения монокристаллического SiC заключается в том, что наносят поликристаллический слой, состоящий из атомов Si и C, на поверхность основы из монокристаллического SiC, подвергают комплекс термообработке для превращения поликристаллов поликристаллического слоя в монокристалл, обеспечивая тем самым выращивание как единое целое монокристалла, ориентированного в том же направлении, что и кристаллографическая ось монокристаллического SiC основы.

Этот аспект изобретения обеспечивает такой же результат, как и первое изобретение, а именно облегчает выращивание качественного монокристаллического SiC с минимальным количеством дефектов кристаллической решетки и микротрубчатых дефектов с высокой эффективностью с точки зрения площади и количества, а это позволяет стабильно производить и поставлять в промышленных масштабах монокристаллический SiC, являющийся полупроводниковым материалом с очень высокими характеристиками.

В предложенном способе получения монокристаллического SiC поликристаллический слой, входящий в состав комплекса, является поликристаллическим слоем β-SiC, выращенным на поверхности основы из монокристаллического SiC методом термохимического осаждения из паровой фазы, и температура термохимического осаждения поликристаллического слоя β-SiC из паровой фазы составляет от 1300 до 1900oC. При этом получается монокристаллический SiC высокой чистоты и высокого качества, имеющий минимальное количество дефектов кристаллической решетки и микротрубчатых дефектов, а также блокируется проникновение и диффузия примесей между основой из монокристаллического SiC и поликристаллическим слоем на ее поверхности.

Перечень фигур чертежей

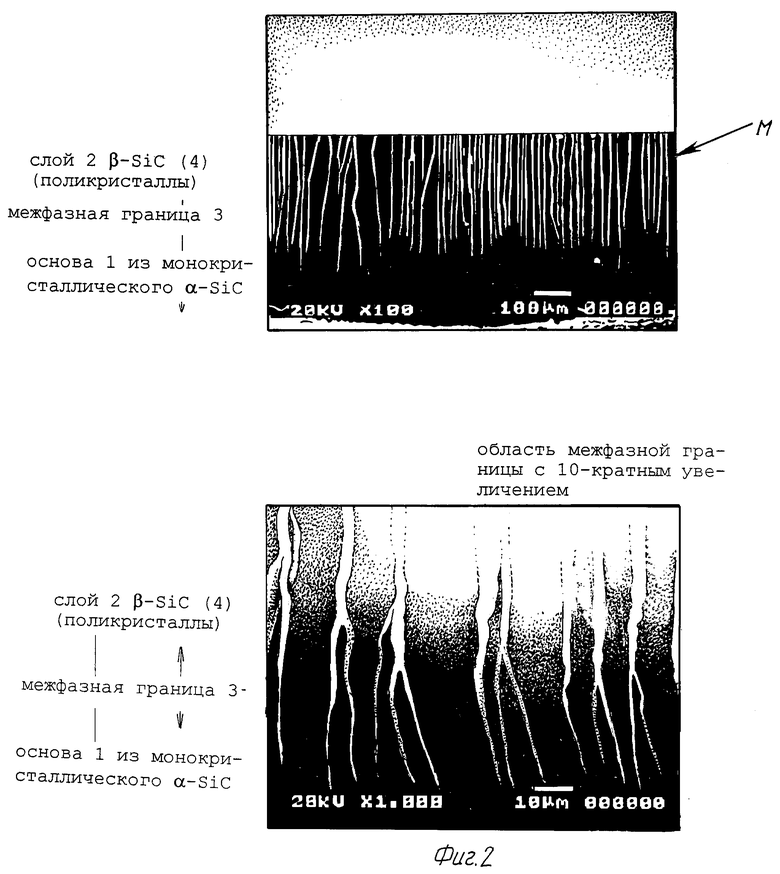

Фиг. 1 схематически изображает комплекс перед термообработкой для получения монокристаллического SiC согласно изобретению,

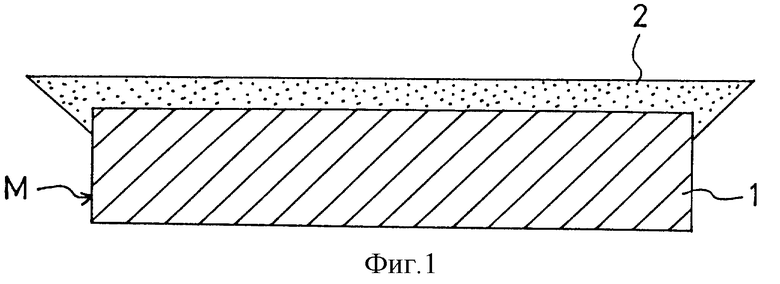

фиг. 2 изображает увеличенный вид основной части перед термообработкой для получения монокристаллического SiC,

фиг. 3 изображает увеличенный вид основной части монокристаллического SiC после термообработки.

Подробное описание предпочтительных вариантов реализации изобретения

В дальнейшем описывается вариант реализации изобретения. На фиг.1 схематически показан комплекс M перед термообработкой монокристаллического SiC. Комплекс M формируют путем наращивания слоя 2 из поликристаллического кубического β-SiC на поверхность основы 1 из монокристаллического гексагонального α-SiC (типа 6Н или 4Н) методом термохимического осаждения из паровой фазы (в дальнейшем именуемого как метод термического ХОПФ) при температуре в интервале 1300-1900oC. Как ясно видно на микроснимке протравленного участка на фиг.2, на стадии наращивания слоя 2 поликристаллического β-SiC поликристаллы 4 поликристаллического слоя 2 β-SiC наращиваются на поверхности основы 1 из монокристаллического α-SiC, содержащего дефекты кристаллической решетки, при этом основа 1 из монокристаллического α-SiC и слой 2 из поликристаллического β-SiC контактируют друг с другом по граням кристаллов разной формы, так что ясно видна линейная межфазная граница 3.

После этого весь комплекс M подвергают термообработке под давлением насыщенного пара SiC при температуре от 1900 до 2400oC, предпочтительно, 2000-2200oC. При этом поликристаллы 4 слоя 2 поликристаллического β-SiC претерпевают фазовое превращение в α-SiC, ориентированный в том же направлении, что и кристаллографическая ось монокристаллического α-SiC основы 1, и объединяются в единое целое с монокристаллом основы 1 монокристаллического SiC, в результате чего выращивается большой монокристалл 5.

Когда комплекс M, в котором поликристаллы 4 поликристаллического слоя 2 β-SiC сформированы на поверхности основы 1 монокристаллического α-SiC методом термического ХОПФ, подвергается термообработке, описанной выше, в поверхности межфазной границы 3 происходит рост кристалла, в основном твердофазный, при котором колебания кристаллической решетки, происходящие на поверхности межфазной границы 3, изменяют расположение атомов. В результате, как ясно показано на микроснимке протравленного участка на фиг.3, можно получить монокристаллический SiC высокого качества, практически лишенный дефектов кристаллической решетки и микротрубчатых дефектов (10 или меньше на 1 см2), с гарантированным большим размером в смысле площади.

В этом варианте в качестве основы из монокристаллического SiC использована основа 1 из монокристаллического α-SiC. Альтернативно можно использовать, например, спеченный элемент из α-SiC или спеченный элемент из монокристаллического β-SiC. Слой 2 из поликристаллического кубического β-SiC, который наращивается на поверхности основы 1 из монокристаллического α-SiC методом термического ХОПФ, используется в качестве поликристаллического слоя. Альтернативно можно использовать, например, слой из поликристаллического кубического α-SiC, спеченный элемент из SiC высокой чистоты или аморфный слой высокой чистоты (1014 атм/см3 или ниже), что также позволит получить монокристаллический SiC высокого качества, как и в описанном выше варианте.

В качестве монокристаллического α-SiC основы 1 можно использовать SiC типа 6Н или 4Н. При использовании SiC типа 6Н монокристалл, полученный в результате превращения поликристаллов слоя 2 из поликристаллического β-SiC в α-SiC в процессе термообработки, легко выращивается в той же форме, что и монокристалл типа 6Н. Когда используется основа 1 из монокристалла типа 4Н, происходит легкое превращение и выращивание монокристалла в той же форме, что и монокристалл типа 4Н.

Предпочтительно, чтобы температура термообработки комплекса M была в пределах 1900-2400oC, а время обработки составляло 1-3 часа. При температуре термообработки ниже 1900oC кинетическая энергия атомов не может передаваться большей части SiC, образующего межфазную границу. При температуре выше 2400oC образуется тепловая энергия, которая превосходит энергию разложения SiC, и происходит разложение самих монокристаллов SiC.

Промышленная применимость

Предложенный способ, согласно которому комплекс, содержащий поликристаллический слой, состоящий из атомов Si и C, сформированный на поверхности основы из монокристаллического SiC, подвергают термообработке, обеспечивающей выращивание как единое целое монокристалла большого размера, ориентированного в том же направлении, что и кристаллографическая ось монокристаллического SiC основы, позволяет получить монокристалл высокого качества, обладающий исключительной термостойкостью и механической прочностью и обеспечивающий высокие показатели по емкости, частоте, электрической прочности диэлектрика и стойкости к внешним воздействиям, которые недостижимы в известных полупроводниковых материалах, при этом обеспечивается высокая эффективность и стабильность в смысле площади и количества.

Изобретение предназначено для полупроводниковой техники и может быть использовано при получении полупроводниковых подложек для светоизлучающих диодов. На подложку - монокристаллический α-SiC- наносят методом термохимического осаждения из паровой фазы поликристаллический слой β-SiC. Температура осаждения 1300-1900°С. Комплекс монокристалл α-SiC-поликристалл β-SiC подвергают термообработке под давлением насыщенного пара SiC для превращения β-SiC в монокристалл. Температура термообработки 1800-2400°С. Монокристалл β-SiC ориентирован в том же направлении, что и кристаллографическая ось монокристалла α-SiC. Получают монокристалл большого размера, превосходящий по термостойкости, механической прочности, емкости, частоте, электрической прочности и стойкости к внешним воздействиям известные полупроводниковые материалы. 2 с. и 9 з.п.ф-лы, 3 ил.

| US 5279701 A, 18.01.1994 | |||

| Способ выращивания монокристаллов карбида кремния | 1960 |

|

SU136328A1 |

| 0 |

|

SU167836A1 | |

| Способ получения @ -карбида кремния | 1988 |

|

SU1706963A1 |

| Устройство для намотки длинномерного изделия | 1983 |

|

SU1092582A1 |

| Счетчик с контролем | 1983 |

|

SU1115237A1 |

| Динамическое запоминающее устройство с коррекцией ошибок | 1988 |

|

SU1522293A1 |

| US 4906324 A, 06.03.1990 | |||

| US 5221801 A, 18.05.1993 | |||

| DE 3938161 A1, 13.06.1990. | |||

Авторы

Даты

2000-12-10—Публикация

1998-05-20—Подача