Область применения

Настоящее изобретение относится к монокристаллу SiC и способу его получения, и, в частности, к монокристаллу SiC, который используется как субстратный тонкий слой для высокотемпературного полупроводникового электронного элемента, например, светопроводящего диода рентгеновского оптического элемента, переключающего элемента, усиливающего элемента и оптического чувствительного элемента, а также к способу его получения.

Предшествующий уровень техники

SiC (карбид кремния) имеет более высокое температурное сопротивление и механическую прочность, чем существующие полупроводниковые материалы, такие как Si (кремний) и GaAs (арсенид галлия), и хорошее сопротивление радиации. В добавление к этому легко осуществить валентное управление электронами и дырками путем добавления примесей. Кроме того, SiC имеет широкий полосной интервал (например, монокристалл 6H-SiC имеет полосной интервал около 3,0 эВ, монокристалл 4H-SiC имеет полосной интервал около 3,26 эВ. Следовательно, можно получить высокую мощность, высокочастотные свойства, диэлектрические свойства и сопротивление окружающей среде, которые не могут быть реализованы существующими полупроводниковыми материалами. SiC представляет собой интерес для его использования в качестве полупроводникового материала для следующего поколения энергетического устройства.

Среди известных способов получения (выращивания) монокристалла SiC этого типа имеется способ, в котором монокристалл SiC выращен сублимационным и рекристаллизационным способом, использующим затравочный кристалл, и способ, в котором в случае высокой температуры эпитаксиальный рост проводится на кремниевом субстрате с использованием химического парового осаждения для выращивания монокристаллического кубического SiC (β-SiC).

В вышеописанных традиционных способах получения, однако, скорость роста кристалла составляет до 1 мкм/час. Более того, у способа сублимации и рекристаллизации существует проблема, заключающаяся в том, что осевые отверстия, имеющие диаметр в несколько микрон и проходящие через кристалл в направлении роста, остаются в количестве от около 100 до 1000/см2 в растущем кристалле. Такие осевые отверстия называются микроусадочными дефектами, они вызывают токи утечки в изготовленном полупроводниковом устройстве. Эти недостатки затрудняют практическое использование монокристалла SiC, который имеет очень высокие характеристики по сравнению с другими существующими полупроводниковыми материалами, такими как Si и GaAs, как описано выше.

В случае высокотемпературного способа химического парового осаждения, температура субстрата высокая, от 1700 до 1900oC, в связи с чем требуется создание высокочистой восстанавливающей газовой среды. Поэтому такой способ трудно осуществить с точки зрения оборудования. Более того, способ имеет другой недостаток, заключающийся в том, что из-за эпитаксиального роста скорость роста в действительности ограничена.

Сущность изобретения

Изобретение позволяет устранить вышеотмеченные недостатки предшествующего уровня техники. Целью изобретения является создание большого монокристалла SiC высокого качества, который имеет значительно меньшее количество микроусадочных дефектов и т.п., и способ получения монокристалла SiC, который позволяет получить такой большой монокристалл SiC высокого качества легко и эффективно с точки зрения конструкции и работоспособности оборудования и который может расширить практическое использование монокристалла как полупроводникового материала.

Монокристалл SiC согласно изобретению отличается тем, что комплекс, в котором базовый материал монокристалла SiC и поликристаллическая пластина, состоящая из атомов Si и C, контактируют друг с другом гладкими поверхностями, подвергают тепловой обработке, благодаря чему поликристаллы поликристаллической пластины трансформируются в монокристалл.

В соответствии с этой конфигурацией поликристаллы поликристаллической пластины претерпевают фазовое превращение благодаря применению средств, обеспечивающих термическую обработку комплекса, состоящего из базового материала монокристалла SiC и поликристаллической пластины, сложенных вместе, и которые просты с точки зрения конструкции и работоспособности оборудования и обеспечивают эффективное выращивание монокристалла. Кроме того, так как базовый материал монокристалла SiC и поликристаллическая пластина подвергаются тепловой обработке через гладкую поверхность, загрязнения не попадают на поверхность раздела между ними снаружи во время тепловой обработки. Следовательно, можно получить монокристалл очень высокого качества, который не имеет дефектов решетки и микроусадочных дефектов, а также таких дефектов, как образование границ кристалла, вызванное примесями.

В результате, можно добиться эффекта расширения практического использования монокристалла SiC, имеющего очень высокие температурные свойства, высокочастотные свойства, диэлектрические свойства и сопротивление окружающей среде по сравнению с существующими полупроводниковыми материалами, такими как Si (кремний) и GaAs (арсенид галлия) и который предлагается использовать как полупроводниковый материал для энергетического устройства.

Монокристалл SiC согласно изобретению отличается тем, что комплекс, в котором множество монокристаллических SiC базовых материалов контактируют между собой смежными боковыми поверхностями, и поликристаллическая пластина, состоящая из Si и C атомов, уложены в стопки вместе, подвергнуты тепловой обработке, благодаря чему поликристаллы поликристаллической пластины трансформируются в монокристалл.

В соответствии с этой конфигурацией, как результат тепловой обработки комплекса, можно получить монокристалл высокого качества, в котором уменьшено количество дефектов решетки, микроусадочных дефектов и дефектов образования границ кристалла и им подобных. Более того, благодаря тому, что боковые поверхности монокристаллических SiC базовых материалов сплавлены одна с другой, легко получить монокристалл SiC, который является большим в пределах поверхности, причем монокристалл SiC, который имеет различные режимы работы по сравнению с существующими полупроводниковыми материалами, может быть разнообразно использован как полупроводниковый материал в области от малого изделия до большого изделия.

В способе получения монокристалла SiC согласно изобретению, предпочтительно монокристаллический SiC базовый материал и поликристаллическая пластина, состоящая из атомов Si и C, выполнены с, по меньшей мере, одной гладкой поверхностью, и монокристаллический SiC базовый материал и поликристаллическая пластина уложены в стопку, контактируя гладкими поверхностями, после чего комплекс подвергнут тепловой обработке, чтобы трансформировать поликристаллы поликристаллической пластины в монокристалл и вырастить монокристалл.

Этот способ позволяет получить монокристалл SiC высокого качества, который имеет значительно уменьшенное количество дефектов решетки, микроусадочных дефектов и границ кристалла, выращивается легко и эффективно так, что монокристалл SiC, который имеется в наличии в качестве полупроводникового материала, имеющего очень высокие эксплуатационные качества, может стабильно изготавливаться и применяться в промышленном масштабе.

В способе получения монокристалла SiC согласно изобретению, множество монокристаллических SiC базовых материалов, которые регулярно установлены, контактируя между собой смежными боковыми поверхностями, и поликристаллическая пластина, состоящая из атомов Si и C, уложены в стопку, затем комплекс подвергается тепловой обработке, благодаря чему поликристаллы поликристаллической пластины трансформируются в монокристалл и выращивается.

В этом способе получения монокристалл SiC высокого качества, который имеет значительно уменьшенное количество вышеотмеченных дефектов решетки, микроусадочных дефектов, границ кристалла и им подобных и который является большим в пределах поверхности, может выращиваться более эффективно, благодаря чему монокристалл SiC, который имеет высокие эксплуатационные качества и широкую область применения в качестве полупроводникового материала, может стабильно изготавливаться и применяться в промышленных масштабах.

В способах получения, когда поликристаллическая пластина, состоящая из комплекса, является аморфной пластиной, или поликристаллическая β -SiC пластина выращена на поверхностях множества монокристаллических SiC базовых материалов термохимическим паровым осаждением и температура термохимического парового осаждения аморфной пластины или поликристаллической β -SiC пластины установлена в пределах от 1300 до 1900oC, изобретением достигается эффект получения монокристалла SiC высокой чистоты и высокого качества, имеющего значительно меньше дефектов решетки и микроусадочных дефектов, чем это имеет место у монокристаллических SiC базовых материалов, в то время как попадание примесей между монокристаллическими SiC базовыми материалами и поликристаллической пластиной по их поверхности и диффузия примесей исключены.

В способе получения, когда монокристалл SiC, полученный тепловой обработкой комплекса, используется в качестве множественных базовых материалов из монокристалла SiC, которые регулярно установлены с контактированием между собой смежными боковыми поверхностями, монокристалл SiC, который получен в результате одной тепловой обработки и является большим в пределах поверхности, повторно используется и повторно осуществляется тепловая обработка, благодаря чему большой монокристалл SiC, который является очень большим по площади и толщине, легко может быть получен как конечный продукт. Следовательно, дополнительным эффектом, создаваемым изобретением, является расширение области применения полупроводникового материала высокого качества.

Краткое описание чертежей

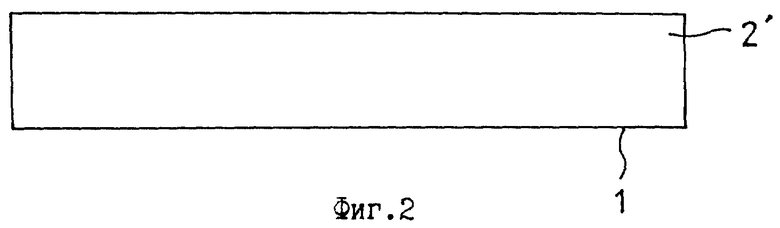

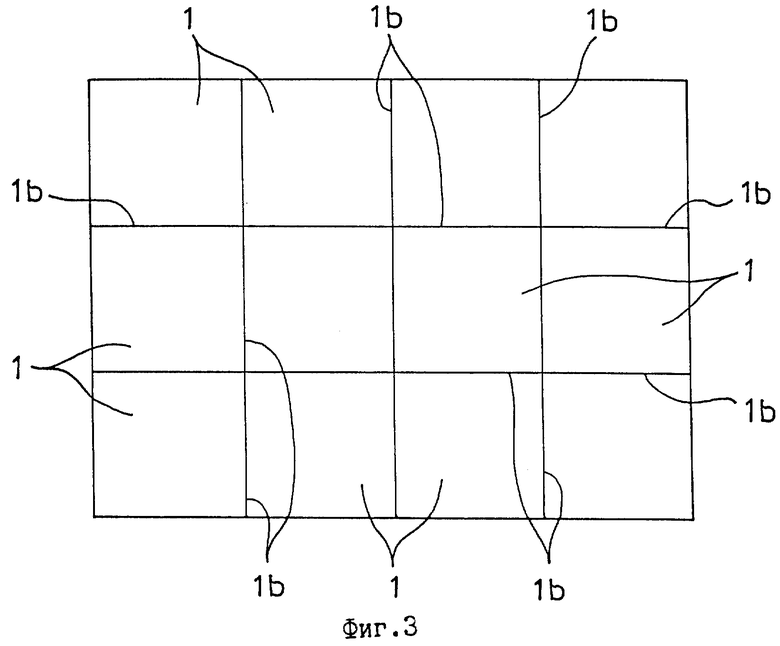

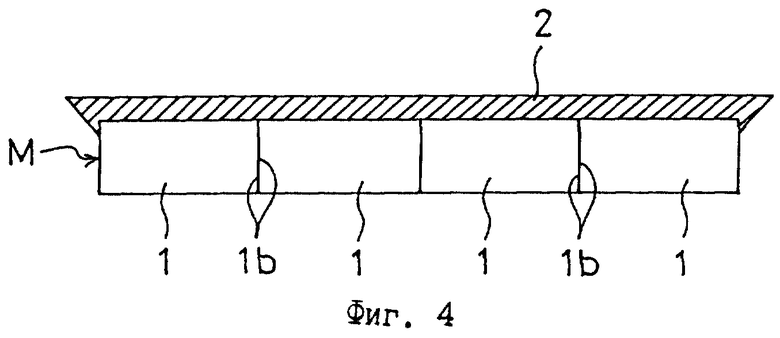

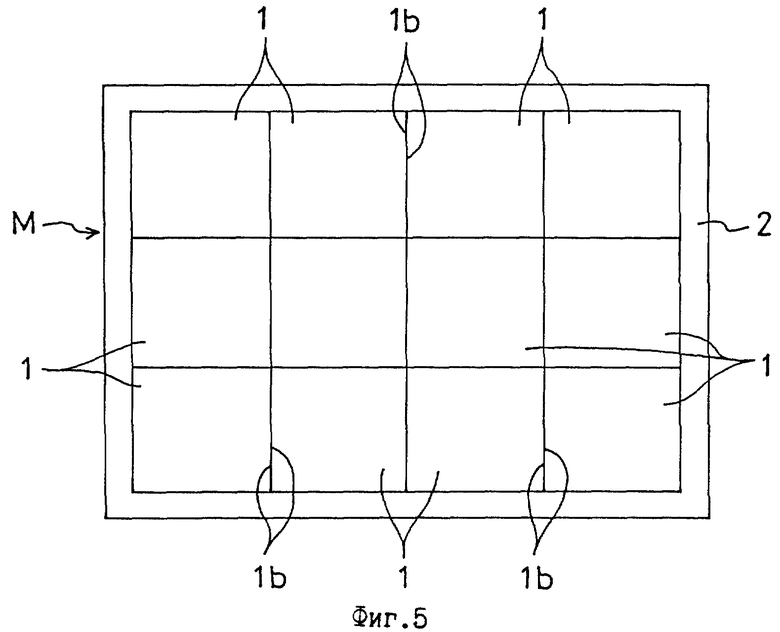

На фиг. 1 представлена диаграмма, показывающая состояние первого варианта изобретения до тепловой обработки монокристалла SiC, на фиг. 2 представлена диаграмма, показывающая состояние первого варианта изобретения после тепловой обработки монокристалла SiC, на фиг. 3 изображен вид в плане, показывающий состояние до тепловой обработки монокристалла SiC по второму варианту изобретения, на фиг. 4 представлена диаграмма, показывающая состояние третьего варианта изобретения до тепловой обработки монокристалла SiC, на фиг. 5 изображен схематически вид снизу на фиг. 4, на фиг. 6 изображен увеличенный вид основной части монокристалла SiC по третьему варианту изобретения до тепловой обработки, на фиг. 7 изображен увеличенный вид основной части монокристалла SiC по третьему варианту изобретения после тепловой обработки и на фиг. 8 представлена диаграмма, показывающая состояние до тепловой обработки монокристалла SiC по четвертому варианту изобретения.

Наилучший способ осуществления изобретения

Ниже будет описан первый вариант.

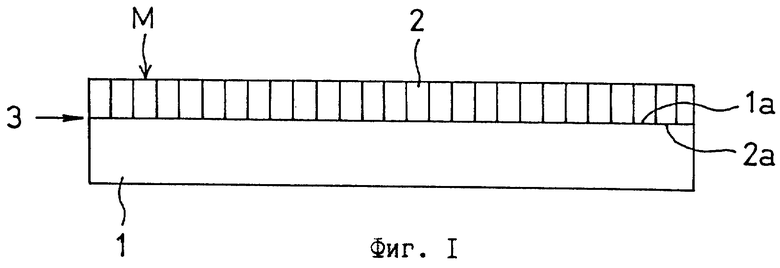

На фиг. 1 схематично изображен комплекс M до тепловой обработки монокристалла SiC. На фиг. 1 позицией 1 обозначен монокристаллический гексагональный α -SiC базовый материал (типа 6H или 4H), имеющий пластиноподобную форму. Монокристаллический α -SiC базовый материал 1 получен сублимацией или методом Ачисона. Поверхность 1a базового материала гладко отполирована. Позиция 2 обозначает поликристаллическую кубическую β -SiC пластину, которая отдельно получена термохимическим паровым осаждением в области от 1300 до 1900oC. Одна поверхность 2a пластины гладко отполирована. Поликристаллическая β -SiC пластина 2 и монокристаллический α -SiC базовый материал 1 плотно уложены в стопку, контактируя полированными поверхностями 2a и 1a с получением, тем самым, комплекса M, в котором кристаллические поверхности различных кристаллических форм контактируют друг с другом, как показано, по четкой линейной поверхности раздела 3.

Далее, комплекс M в целом подвергается тепловой обработке, во время которой комплекс выдерживается около 8 часов при температуре в пределах от 1850oC или выше, предпочтительно 2200 до 2400oC, и давлении насыщенного SiC пара. В результате, поликристаллическая β -SiC пластина 2 трансформируется в монокристалл, и, как показано на фиг. 2, поликристаллы поликристаллической β -SiC пластины 2 превращаются в монокристаллическую часть 2', которая ориентирована в том же направлении, как кристаллическая ось монокристаллического α -SiC базового материала 1. Монокристаллическая часть 2' объединяется с монокристаллом монокристаллического α -SiC базового материала 1, чтобы стать большим монокристаллом. После тепловой обработки поверхность раздела 3, четко проявленная до тепловой обработки, интегрируется с проплавлением до исчезновения.

Как описано выше, комплекс M, состоящий из монокристаллического SiC базового материала 1 и поликристаллической β -SiC пластины 2, которые плотно контактируют между собой через гладко отполированные поверхности 1a и 2a, подвергается тепловой обработке. Потому осуществляется рост кристаллов, главным образом состоящий из твердофазного роста, т.к. на поверхности раздела происходит вибрация решетки, приводящая к изменению расположения атома. В результате может быть получен с высокой производительностью монокристалл SiC высокого качества, в котором отсутствуют микроусадочные дефекты и который преимущественно свободен от других дефектов, например, дефектов решетки (10 или менее на 1 см2). Когда монокристаллический α -SiC базовый материал 1, который используется в фазовом превращении в α -монокристалл в поликристаллической β -SiC пластине 2, отполирован или разрезан вновь, можно получить высококачественную тонкую пластину для электронного устройства.

Далее описывается второй вариант. Как показано на фиг. 3, множественные монокристаллические α -SiC базовые материалы 1..., поверхность каждого из которых гладко отполирована, регулярно установлены так, что боковые поверхности 1b, 1b... смежных монокристаллических α -SiC базовых материалов 1. . . плотно контактируют между собой. Поликристаллическая β -SiC пластина 2 уложена штабелем на полированные поверхности множественных монокристаллических α -SiC базовых материалов 1..., которые регулярно установлены таким образом, что отполированная поверхность пластины плотно контактирует с отполированными поверхностями монокристаллических α -SiC базовых материалов. Таким же образом, как описано выше, комплекс затем подвергают тепловой обработке, при которой комплекс выдерживается в течение около 8 часов при температуре в пределах от 1850oC или выше, предпочтительно 2200 до 2400oC, и давлении насыщенного SiC пара. В результате поликристаллическая β -SiC пластина 2 трансформируется в монокристалл, и монокристалл, который ориентирован в том же направлении, как и кристаллические оси множества монокристаллических α -SiC базовых материалов 1..., растет в целом, а плотно контактируемые боковые поверхности 1b смежных монокристаллических α -SiC базовых материалов 1,1... объединяются одна с другой с проплавлением. Повторением этого процесса получают монокристалл большого размера.

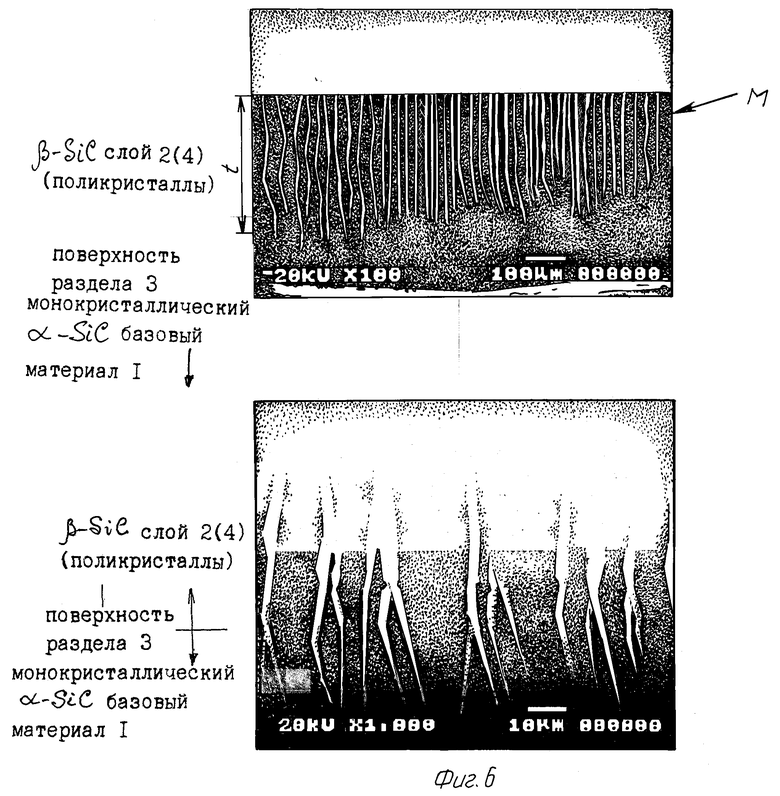

Далее описывается третий вариант. На фиг. 4 представлена диаграмма, показывающая состояние до тепловой обработки монокристалла α -SiC, а на фиг. 5 схематически изображен вид снизу на кристалл. Множественные монокристаллические шестигранные α -SiC базовые материалы (6H типа и 4H типа) 1... регулярно установлены так, что смежные боковые поверхности 1b, 1b... плотно контактируют между собой. Поликристаллическая кубическая β -SiC пластина 2 выращена в виде слоя на всей поверхности множественных монокристаллических α -SiC базовых материалов химическим паровым осаждением в пределах от 1300 до 1900oC. На стадии роста поликристаллической пластины 2, как ясно показано на микрофотографии протравленной секции фиг. 6, поликристаллический элемент 4, сформированный множеством монокристаллических столбиков β -SiC, которые плотно и регулярно размещены, выращен на поверхности монокристаллических α -SiC базовых материалов 1..., содержащих в себе дефекты решетки, тем самым формируя комплекс M, в котором поликристаллический элемент контактирует с монокристаллическими α -SiC базовыми материалами 1 по кристаллическим поверхностям различных очертаний кристаллов и который имеет поверхность раздела 3.

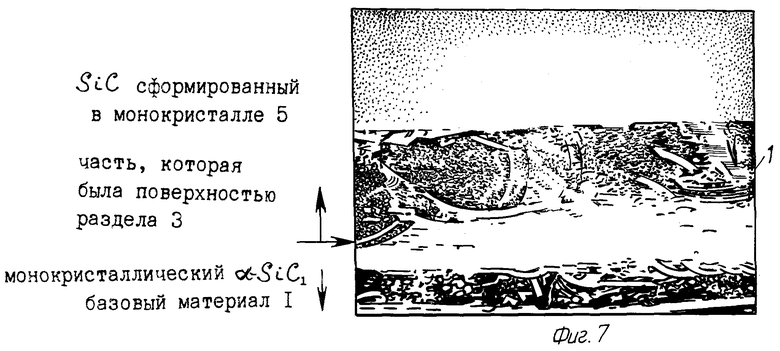

Далее, комплекс M в целом подвергается тепловой обработке при температуре в пределах от 1900 до 2400oC, предпочтительно от 2000 до 2200oC, и под давлением насыщенного SiC пара. В результате смежные части множественных монокристаллических α -SiC базовых материалов 1 сплавляются и объединяются в целое по плотно контактируемым боковым поверхностям 1b, 1b, а поликристаллический элемент 4 поликристаллической β -SiC пластины 2 трансформируется в монокристалл α -SiC, так что оказывается выращенным большой монокристалл 5, который ориентирован в том же направлении, как и кристаллические оси монокристаллических α -SiC базовых материалов 1, и объединен в одно целое с монокристаллами базовых материалов 1.

Как описано выше, комплекс M, в котором поликристаллический элемент 4 поликристаллической β -SiC пластины 2 выращен химическим паровым осаждением на поверхностях множественных монокристаллических α -SiC базовых материалов 1, которые регулярно установлены так, что смежные боковые поверхности плотно контактируют друг с другом, подвергается тепловой обработке. Поэтому возникает кристаллический рост, который является очень большим в пределах поверхности и который в основном состоит из твердофазного роста, обусловленного вибрациями решетки на поверхности раздела 3, изменяющими расположение атома. В результате, как хорошо видно на микрофотографии протравленной секции фиг. 7, легко может быть получен монокристалл SiC 1' высокого качества, практически не имеющий дефектов решетки и микроустановочных дефектов (10 или менее на 1 см2).

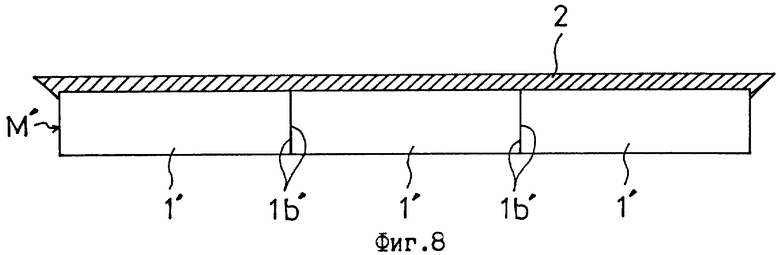

Далее описывается четвертый вариант. В четвертом варианте множественный высококачественный монокристалл SiC 1', который получен способом, описанным в третьем варианте, повторно используется как монокристаллический α -SiC базовый материал. Характерно, как показано на фиг. 8, множество высококачественных монокристаллов SiC 1'... регулярно установлены с плотным контактом их смежных боковых поверхностей 1'b, 1'b между собой. Поликристаллическая пластина 2, имеющая ориентацию, сформированную множеством кубических монокристаллов β -SiC, которые плотно установлены, выращена химическим паровым осаждением на поверхности всего множества монокристаллов SiC 1'... с образованием комплекса M'. Затем комплекс M' подвергается тепловой обработке при температуре в пределах от 1900 до 2400oC, предпочтительно от 2000 до 2200oC, и под давлением насыщенного SiC пара таким же образом, как вариант 3, описанный выше. В результате может быть легко получен продукт высококачественный монокристалл SiC желаемого размера в качестве конечного продукта.

В описанных вариантах монокристаллический α -SiC базовый материал 1 используется как монокристаллический SiC базовый материал. Выборочно, например, могут быть использованы α -SiC спеченный материал или монокристаллический β -SiC элемент. В вариантах, поликристаллическая β -SiC пластина 2 используется как поликристаллическая пластина, состоящая из атомов Si и C. Выборочно, например, могут быть использованы поликристаллическая α -SiC пластина, SiC спеченный элемент высокой чистоты или аморфная пластина высокой чистоты (1014 атм/см3) или менее, и можно получить монокристалл SiC высокого качества тем же способом, как в вариантах.

Монокристаллический α -SiC базовый материал 1 в вариантах может быть использован либо 6H типа либо 4H типа. Когда используется 6H тип, монокристалл, который преобразуется из поликристаллов поликристаллической β -SiC пластины 2 в α -SiC благодаря тепловой обработке, легко выращивается в том же виде, как и монокристалл 6H типа. Когда используется монокристаллический базовый материал 1 4H типа, монокристалл такого же типа, что и монокристалл 4H типа, легко преобразуется и выращивается благодаря тепловой обработке.

Предпочтительно, температурные условия тепловой обработки комплекса M устанавливаются в пределах от 1850 до 2400oC, предпочтительно от 2000 до 2200oC. Когда температура тепловой обработки ниже, чем 1850oC, кинетическая энергия атомов не может быть передана многим SiC, составляющим поверхность раздела.

Когда температура выше, чем 2400oC, подается термическая энергия, которая значительно выше, чем энергия разрушения SiC, и кристаллы SiC сами разрушаются.

Промышленная применимость

Как описано выше, изобретение относится к технологии, согласно которой комплекс, в котором монокристаллический SiC базовый материал и поликристаллическая пластина плотно уложены в стопку, контактируя гладкой полированной поверхностью, или поликристаллическая пластина выращена химическим паровым осаждением на поверхностях множественных монокристаллических SiC базовых материалов, которые регулярно установлены с контактирующими между собой боковыми поверхностями, подвергается тепловой обработке, в результате чего поликристаллы поликристаллической пластины трансформируются в монокристалл, а монокристалл, ориентированный в том же направлении, как и кристаллическая ось монокристаллического SiC базового материала, выращивается как одно целое до большого размера, благодаря чему может быть легко и эффективно получен большой монокристалл высокого качества, который обладает очень высоким тепловым сопротивлением и механической прочностью и который имеет значительно уменьшенное количество микроусадочных дефектов и дефектов решетки.

Изобретение может быть использовано в полупроводниковой промышленности. Выращен комплекс (M), который выполнен укладыванием в стопку поликристаллической β-SiC пластины на поверхности монокристаллического α-SiC базового материала с плотным контактом через отполированную поверхность или получен путем химического парового осаждения, затем подвергнут тепловой обработке при температуре в диапазоне от 1850 до 2400oC, посредством чего поликристаллы поликристаллической кубической β-SiC пластины трансформированы в монокристалл, а монокристалл ориентирован в том же направлении, что и кристаллическая ось монокристаллического α-SiC базового материала. В результате легко и продуктивно может быть получен большой монокристалл SiC высокого качества, не имеющий микроусадочных дефектов, дефектов решетки, образования шероховатых границ, вызванных примесями и т.п. 4 с. и 17 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

27.06.97 по пп.1, 2, 3, 5, 8, 9, 10, 11, 12, 14;

04.07.97 по пп.4, 6, 7, 13, 15, 16, 17-20, 21.

| INOUE ZENZABURO et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| "J.Mater,Sci", 1981, 16 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU 327779 A, 04.06.1973 | |||

| JP 6114678 A, 04.07.1986 | |||

| Компостер для пассажирского транспорта | 1975 |

|

SU604016A1 |

| US 4339301 A, 13.07.1982 | |||

| EP 0716166 A1, 12.06.1996. | |||

Авторы

Даты

2000-12-10—Публикация

1998-06-23—Подача