Изобретение относится к монокристаллу SiC и способу его получения, в частности монокристаллу SiC, который используется как субстратный тонкий слой для высокотемпературного полупроводникового электронного элемента, например, светопроводящего диода, ULSI (схемы с ультраширокими возможностями), выпрямительного элемента, усилительного элемента и оптического чувствительного элемента, и к способу его получения.

SiC (карбид кремния) обладает более высокими тепловым сопротивлением и механической прочностью, чем существующие полупроводниковые материалы такие, как Si (кремний) и GaAs (арсенид галлия), а также высокотемпературными свойствами, высокочастотными свойствами, диэлектрическими свойствами и сопротивлением окружающей среде. В дополнение к этому, легко осуществить валентное управление электронами и дырами, введением примесей. Кроме того, SiC имеет широкий полосной интервал (например, монокристалл 6Н-SiC имеет полосной интервал около 3,0 эВ, а монокристалл 4H-SiC имеет полосной интервал около 3,26 эВ. Благодаря этим результатам, SiC обращает на себя внимание в качестве полупроводникового материала для следующего поколения энергетического устройства.

Как способ выращивания (получения) монокристалла SiC этого типа, известен способ, в котором монокристалл SiC выращен сублимационным и рекристаллизованным способом, использующим затравочный кристалл, и способ, в котором в условиях высокой температуры эпитаксиальный рост проводится на силиконовом субстрате с использованием химического парового осаждения, посредством чего выращивают монокристаллический кубический SiC β SiC).

В вышеописанных традиционных способах, однако, скорость роста кристалла низкая-1 мкм/час. Более того, сублимационный и рекристаллизационный способ имеет недостатки, связанные с тем, что образуются осевые отверстия, имеющие диаметр около нескольких микрон и проходящие через кристалл в направлении роста, в пределах от 100 до 1000/см2 при выращивании кристалла. Такие осевые отверстия называются микроусадочными дефектами и приводят к токам утечки в изготовленном полупроводниковом устройстве. Эти проблемы блокируют практическое использование монокристаллического SiC, который имеет более высокие характеристики по сравнению с другими существующими полупроводниковыми материалами такими, как Si и GaAs, как описано выше.

В случае высокотемпературного способа химического парового осаждения температура субстрата является высокой от 1700 до 1900oC и это требует создания высокочистой восстанавливающей атмосферы. Поэтому такой способ трудно осуществить с точки зрения оборудования. Более того, у способа есть другой недостаток, заключающийся в том, что из-за эпитаксиального роста скорость роста, естественно, ограничена.

Изобретение направлено на устранение вышеотмеченных недостатков предшествующего уровня техники. Целью изобретения является получение монокристалла SiC высокого качества, не склонного к образованию дефектов решетки и микроусадочных дефектов, и создание способа получения монокристалла SiC, позволяющего получить такой монокристалл SiC легко и продуктивно с точки зрения оборудования и работоспособности и который может расширить практическое использование монокристалла как полупроводникового материала.

Монокристалл SiC согласно изобретению отличается тем, что комплекс, в котором поликристаллическую пластину, состоящую из атомов Si и С и имеющую толщину от 10 мкм или более, укладывают в стопку на поверхность монокристаллического SiC базового материала, подвергают тепловой обработке, посредством чего поликристаллы поликристаллической пластины трансформируются в монокристалл.

В соответствии с такой формой выполнения изобретения поликристаллы поликристаллической пластины претерпевают фазовое превращение только с использованием средств, которые термически обрабатывают комплекс, состоящий из монокристаллического SiC базового материала и поликристаллической пластины, уложенной в стопку на поверхность базового материала, и которые являются простыми с точки зрения оборудования и работоспособности, так что монокристалл, который ориентирован в том же направлении, что и кристаллическая ось монокристаллического SiC базового материала, продуктивно выращивается. Более того, толщина поликристаллической пластины комплекса установлена в пределах 10 мкм и более. Даже когда микроусадочные дефекты, которые препятствуют трансформации поликристаллов поликристаллической пластины в монокристалл, появляются вблизи поверхности монокристаллического SiC базового материала, монокристалл может быть выращен до большего размера в области, где на монокристалл не воздействуют примеси. Следовательно, можно получить монокристалл SiC высокого качества, который, преимущественно, свободен от микроусадочных дефектов и дефектов, вызываемых микроусадочными дефектами. В результате можно добиться эффекта расширения сферы практического использования монокристалла SiC, который имеет очень высокие высокотемпературные свойства, высокочастотные свойства, диэлектрические свойства и высокое сопротивление окружающей среде по отношению к существующим полупроводниковым материалам таким, как Si (кремний) и GaAs (арсенид галлия), и который является перспективным как полупроводниковый материал для энергетического устройства.

Способ получения монокристалла SiC согласно изобретению отличается тем, что поликристаллическая пластина, состоящая из атомов Si и С и имеющая толщину около 10 мкм или более, уложена в стопку на поверхность монокристаллического SiC базового материала, затем комплекс подвергают тепловой обработке, чтобы трансформировать поликристаллы поликристаллической пластины в монокристалл и вырастить монокристалл.

Дополнительным эффектом указанного способа получения является легкое и продуктивное выращивание монокристалла SiC высокого качества, который, преимущественно, не имеет микроусадочных дефектов и дефектов, вызываемых микроусадочными дефектами, благодаря чему монокристалл SiC, который может применяться как полупроводниковый материал, имеющий очень высокие характеристики, может стабильно изготавливаться и применяться в промышленном масштабе.

В монокристалле SiC и способе получения монокристалла SiC согласно изобретению, когда поликристаллическая пластина, составляющая комплекс, является поликристаллической β-SiC пластиной, выращенной на поверхности монокристаллического SiC базового материала посредством физического парового осаждения или термохимического парового осаждения, температура поликристаллической β-SiC пластины установлена в пределах от 1300 до 1600oC, изобретение обеспечивает эффект, согласно которому может быть получен монокристалл SiC высокой чистоты и высокого качества, имеющий меньше дефектов решетки и микроусадочных дефектов, чем у монокристаллического SiC базового материала, в то время как внесение примесей между монокристаллическим SiC базовым материалом и поликристаллической пластиной на поверхность между ними и диффузия этих примесей затруднены.

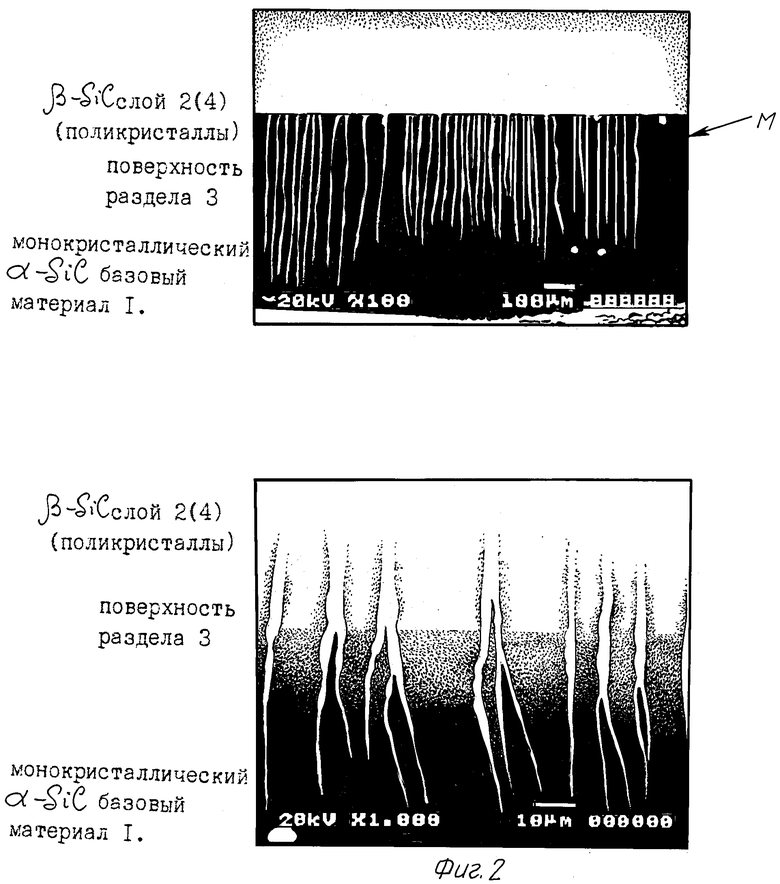

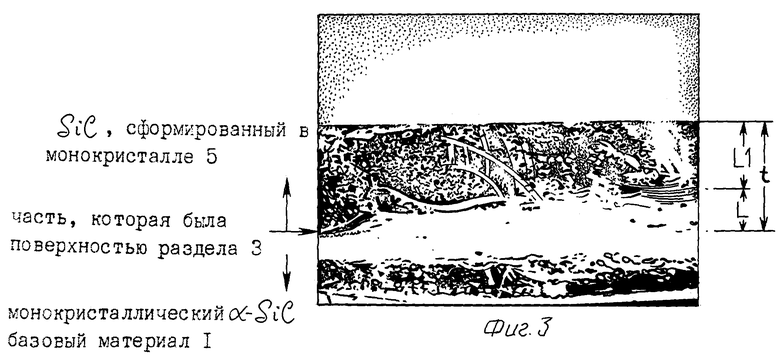

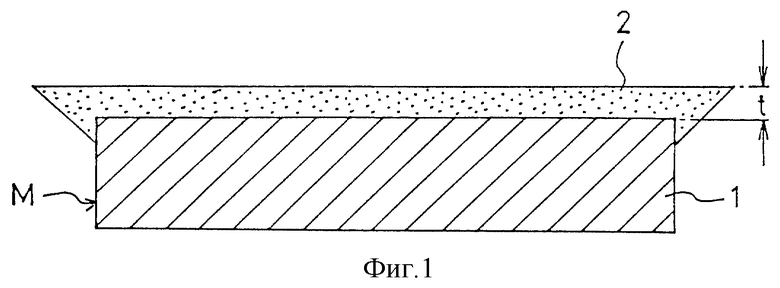

На фиг. 1 показана диаграмма комплекса до тепловой обработки монокристалла SiC согласно изобретению; на фиг. 2 изображен увеличенный вид главной части до тепловой обработки монокристалла SiC согласно изобретению; на фиг. 3 изображен увеличенный вид главной части после тепловой обработки монокристалла SiC.

Наилучший способ осуществления изобретения

Далее будет описан вариант изобретения. На фиг. 1 схематично показан комплекс М до тепловой обработки монокристалла SiC. Комплекс М выполнен выращиванием поликристаллической кубической β-SiC пластины 2, имеющей толщину (t) около 10 мкм или более на поверхности монокристаллического гексагонального α-SiC базового материала 1 (6H типа или 4H типа) способом напыления высокочастотным магнетроном или способом термохимического парового осаждения при температуре в пределах от 1300 до 1600oC. Как хорошо видно на микрофотографии протравленного среза на фиг. 2, на стадии выращивания поликристаллической β-SiC пластины 2, поликристаллы 4 поликристаллической β-SiC пластины 2 выращены на поверхности монокристаллического α-SiC базового материала 1, где остаются дефекты решетки и микроусадочные дефекты, а монокристаллический α-SiC базовый материал 1 и поликристаллическая β-SiC пластина 2 контактируют между собой по кристаллическим поверхностям различных видов кристаллов так, что видна четкая линейная поверхность раздела 3.

Далее, комплекс М в целом подвергается тепловой обработке под давлением насыщенного SiC пара и при температуре в пределах от 1600 до 2400oC, предпочтительно от 2000 до 2200oC.

Прежде всего происходит рост кристалла, в основном состоящий из твердофазного роста, так как на поверхности раздела 3 происходит вибрация решетки, вызывающая изменение положения атомов.

В результате, как хорошо видно на микрофотографии протравленного среза на фиг.3, поликристаллы 4 поликристаллической β-SiC пластины 2 претерпевают фазовое превращение в α-SiC, а монокристалл 5, который ориентирован в том же направлении, что и кристаллическая ось монокристаллического α-SiC базового материала 1, выращен на поликристаллической β-SiC пластине 2, объединенной с монокристаллом монокристаллическим α-SiC базовым материалом 1.

Вблизи поверхности монокристаллического α-SiC базового материала 1, составляющей поверхность раздела 3 в комплексе М, рассеяны осевые дыроподобные микроусадочные дефекты. В месте, где имеются такие микроусадочные дефекты, монокристалл 5, который в результате выше отмеченного теплового процесса должен быть выращен за одно целое с монокристаллическим базовым материалом 1 с ориентированием, при этом поликристаллов 4 поликристаллической β-SiC пластины 2 в том же направлении, что кристаллическая ось монокристаллического α-SiC, базового материала 1, растет недостаточно, или даже когда монокристалл выращен, микроусадочные дефекты и дефекты, вызванные микроусадочными дефектами остаются вблизи поверхности раздела 3, особенно в зоне L толщиной около 10 мкм или менее от поверхности раздела 3. Монокристалл SiC, содержащий такие дефекты, имеет очень низкое качество.

При рассмотрении с этой точки зрения, в изобретении поликристаллическая β-SiC пластина 2 выращена с толщиной (t) около 10 мкм или более на поверхности монокристаллического α-SiC базового материала 1 комплекса М. В соответствии с этой формой выполнения, можно вырастить монокристалл 5, который полностью свободен от микроусадочных дефектов и дефектов, вызываемых микроусадочными дефектами, на боковой поверхности поликристаллической β-SiC пластины 2 в зоне L1, отличающейся от зоны L, где выше отмеченные дефекты остаются. Когда использован монокристалл 5 в зоне L1, может быть получен кристалл SiC высокого качества.

Заявитель провел следующий эксперимент на образце монокристалла SiC, который был изготовлен способом, описанным ниже.

При использовании высокочастотного магнетронного устройства для напыления, β-SiC материал был размещен как мишень на поверхности монокристаллического α-SiC базового материала 1, и пленка была выращена в течение 20 часов в целом в условиях атмосферы аргона (Ar), 13,3322 Па и температуры базового материала около 600oC. Далее базовый материал был помещен в закрытый тигель для термохимического парового осаждения SiC и была проведена тепловая обработка при 2200oC в течение 5 часов и в это же время под давлением насыщенного SiC пара. Напыляемая поверхность на боковой стороне поликристаллической β-SiC пластины слегка отполирована и базовый материал прокипячен в смешанном водном растворе гидроксида кальция (КОН) и красного цианида поташа. Далее поверхность была протравлена. Поверхность была обследована посредством интерференционного микроскопа Номарски с увеличением в 400 раз. В результате не наблюдалась шероховатость границ.

Далее, рентгеновская дифракция в отношении кристалла была проведена на пробе монокристаллического SiC образцу, изготовленного, как описано выше, с использованием рентгеновского дифракционного устройства, и был измерен дифракционный образец, в котором абсцисса равна углу 2Q и ордината равна измеренной дифракционной силе. В результате, острые пики дифракционной силы были обнаружены с регулярным интервалом на линии CuKα от 40 до 70 2Q. Прежде всего было подтверждено, что проба монокристаллического SiC образца, изготовленная, как описано выше, является монокристаллом, в котором состаляющие атомы расположены регулярно.

В варианте монокристаллический α-SiC базовый материал 1 использован как монокристаллический SiC базовый материал. Альтернативно, например, могут быть использованы α-SiC спеченный элемент или монокристаллический β-SiC элемент. В варианте кристаллическая кубическая β-SiC пластина 2, которая выращена на поверхности монокристаллического α-SiC базового материала 1 способом напыления высокочастотным магнетроном или способом термохимического парового осаждения, используется как поликристаллическая пластина. Альтернативно может быть использована, например, поликристаллическая α-SiC пластина, SiC спеченный элемент высокой чистоты или аморфная пластина высокой чистоты (1014 атм/см3) или меньше, и это позволяет получить монокристалл SiC высокого качества тем же способом как вариант.

В качестве монокристаллического α-SiC базового материала 1 может быть использован либо 6H тип, либо 4H тип. Когда используется 6H тип, монокристалл, который преобразуется из поликристаллов β-SiC пластины 2 в α-SiC в результате теплового воздействия, легко выращивается того же типа, что и монокристалл 6H типа. Когда используется монокристаллический базовый материал 1 4H типа, легко преобразовывается и выращивается монокристалл, того же типа, что и монокристалл 4H типа.

Предпочтительно, температурные условия тепловой обработки комплекса М установлены в пределах от 1650 до 2400oC и временной период процесса от 1 до 3 часов. Когда температура тепловой обработки ниже, чем 1650oC, кинетическая энергия атомов не может быть передана многим SiC, составляющим поверхность раздела. Когда температура выше, чем 2000oC, подается термическая энергия, которая значительно выше, чем энергия разрушения SiC и кристаллы SiC сами разрушаются. Полное раскрытие настоящей заявки изложено в описании, пунктах формулы изобретения, чертежах и реферате патентной заявки Японии N 9-207039, поданной 25 июня 1997 г.

Как описано выше, изобретение является технологическим изобретением, согласно которому комплекс, в котором поликристаллическая пластина, состоящая из атомов Si и С, и толщиной 10 мкм или более, уложена в стопку на поверхность монокристаллического SiC базового материала, подвергается тепловой обработке, так что поликристаллы поликристаллической пластины трансформируются в монокристалл, и монокристалл, ориентированный в том же направлении, как и кристаллическая ось монокристаллического SiC базового материала, выращен как одно целое до большого размера, благодаря чему может быть легко и продуктивно получаться монокристалл высокого качества, который имеет очень высокое тепловое сопротивление и механическую прочность и, преимущественно, не имеет микроусадочных дефектов и дефектов, вызываемых микроусадочными дефектами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160329C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ SIC И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2162902C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160227C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| ПЛАСТИНА БОЛЬШОГО ДИАМЕТРА ИЗ SiC И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2327248C2 |

| БЕСКОНТАКТНОЕ ГАЗОВОЕ УПЛОТНЕНИЕ С ИСПОЛЬЗОВАНИЕМ СТАТИЧЕСКОГО ДАВЛЕНИЯ | 1997 |

|

RU2165554C1 |

| КОМПОЗИТНАЯ SiC-ПОДЛОЖКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2726283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SiC | 2016 |

|

RU2728484C2 |

| Держатель для фиксации пластины затравочного монокристалла SiC в тигле | 2024 |

|

RU2838897C1 |

Изобретение может быть использовано в полупроводниковой промышленности при производстве диодов, усилителей и оптических элементов.Комплекс (M), который выполнен посредством выращивания поликристаллической β-SiC пластины, имеющей толщину около 10 мкм или более, на поверхности монокристаллического α-SiC базового материала посредством напыления высококачественным магнетроном или термохимическим паровым осаждением подвергнут тепловой обработке при температуре в пределах от 1650 до 2400oC, благодаря чему поликристаллы поликристаллической кубической β-SiC пластины трансформированы в монокристалл и выращен монокристалл, ориентированный в том же направлении, как кристаллическая ось монокристаллического α-SiC базового материала. В результате легко и продуктивно получается монокристалл SiC высокого качества, который, преимущественно, свободен от микроусадочных дефектов и дефектов, вызванных микроусадочными дефектами. 2 с. и 9 з.п. ф-лы, 3 ил.

| INOUE ZENZABURO et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| "J.Mater | |||

| Sci," 1981, 16, N 8, 2297-2302 | |||

| SU 327779 A, 04.06.1973 | |||

| JP 61146781 A, 04.07.1986 | |||

| Компостер для пассажирского транспорта | 1975 |

|

SU604016A1 |

| US 4339301 A, 13.07.1982 | |||

| EP 0716166 A1, 12.06.1996. | |||

Авторы

Даты

2000-12-10—Публикация

1998-06-23—Подача