Изобретение относится к области неорганической химии углерода, конкретно к ультрадисперсным углеродным материалам, и может быть использовано для получения новых композиционных материалов. В частности, изобретение касается способа синтеза термодинамическим методом кристаллического карбина.

В настоящее времени предполагается, что углерод может существовать в трех валентных состояниях, соответствующих различным типам гибридизации атомных орбиталей. Sp3 гибридизация соответствует алмазу, sp2 - графиту и sp1 - линейно-цепочечному углероду (в фуллеренах имеют место два типа гибридизации - sp3 и sp2). Для обозначения различных типов линейно-цепочечного углерода принято использовать общее название - карбин.

Линейно-цепочечные структуры углерода весьма разнообразны. Они различаются типом внутрицепочечных связей, длиной цепочек, расстоянием между атомами внутри цепочки и расстояниями между линейными фрагментами, степенью упорядоченности взаимного расположения цепочек. Цепочки могут образовывать аморфную систему, двумерно-упорядоченные квазикристаллы, а также трехмерно-упорядоченные кристаллы.

Известны две основные модификации цепочек, отличающиеся типом внутрицепочечных связей. Кумуленовая модификация (β-карбин) построена на основе двойных связей: =С=С=С=. В полииновой модификации (α-карбин) чередуются тройные и одинарные связи:  Считается, что кристаллический карбин обладает гексагональной симметрией. Одна из возможных пространственных моделей кристаллической решетки карбина представлена на рисунке 12 в работе: Ю.П.Кудрявцев, С.Е.Евсюков, М.Б.Гусева. В.Г.Бабаев, В.В.Хвостов, «Карбин - третья аллотропная форма углерода», Известия Академии наук, серия химическая, 1993, №3, с.450-463. В пространственной модели трехмерной кристаллической решетки карбина элементарная ячейка состоит из цепочек, имеющих изломы. Вследствие наличия изломов ячейка оказывается двухслойной. В нижнем слое цепочки плотно упакованы. В верхнем слое отсутствует центральная цепочка. В образовавшейся вакансии расположены атомы примеси (большие шары). Предполагается, что изломы цепочек и присутствие примесей обеспечивают стабильность кристалла.

Считается, что кристаллический карбин обладает гексагональной симметрией. Одна из возможных пространственных моделей кристаллической решетки карбина представлена на рисунке 12 в работе: Ю.П.Кудрявцев, С.Е.Евсюков, М.Б.Гусева. В.Г.Бабаев, В.В.Хвостов, «Карбин - третья аллотропная форма углерода», Известия Академии наук, серия химическая, 1993, №3, с.450-463. В пространственной модели трехмерной кристаллической решетки карбина элементарная ячейка состоит из цепочек, имеющих изломы. Вследствие наличия изломов ячейка оказывается двухслойной. В нижнем слое цепочки плотно упакованы. В верхнем слое отсутствует центральная цепочка. В образовавшейся вакансии расположены атомы примеси (большие шары). Предполагается, что изломы цепочек и присутствие примесей обеспечивают стабильность кристалла.

Систематическое исследование физических свойств карбина затруднено разнообразными трудностями, возникающими при изготовлении макроскопических образцов карбина приемлемой чистоты.

Наиболее распространенные методы синтеза карбина можно разделить на три основные группы: 1) химические методы; 2) методы, базирующиеся на осаждении углерода из газовой фазы; 3) термодинамические методы, т.е. методы, связанные с воздействием на исходный материал высокой температуры или высокой температуры и давления. В рамках данной заявки под термодинамическим методом понимается такой метод, при котором тепловое воздействие или влияние давления является основным фактором, определяющим принципиальную возможность организации процесса синтеза.

Одно из первых экспериментальных свидетельств того, что карбин может быть получен путем твердофазного превращения графит - карбин было получено в работе: Yamada К., Burkhard G., Tanabe Т., Sawaoka A.B. «An in-situ observation of carbine particle under electron-beam irradiation». Carbon, 1996, v.34, №12, p.1601-1602 (принята в качестве наиболее близкого аналога к изобретению). Образец из пиролитического графита представлял собой куб со стороной 5 мм. Устройство для синтеза кристаллического карбина содержало вертикально смонтированные последовательно на основании корпус с камерой для размещения ампулы сохранения, в которой размещался графит и над которой размещался металлический ударник, а также пиротехнический заряд с инициированием от детонатора для формирования ударной волны. Куб из графита помещался в цилиндрический контейнер из меди, который запрессовывался в алюминиевый корпус ампулы сохранения. Сборка нагружалась ударом железной пластины, разогнанной продуктами детонации взрывчатого вещества до скорости 2 км/с. Очевидно, что сжатие при данной конфигурации сборки не могло быть одномерным, что затрудняет как расчет профилей давления, так и интерпретацию экспериментальных данных. Авторы не указывают давление в образце: предполагается, что оно было порядка 20 ГПа. Частицы сохраненного образца исследовались с помощью электронного микроскопа высокого разрешения (HREM JEOL 200CX). Были зафиксированы различные полиморфные модификации углерода, в том числе алмаз и карбин. Алмаз присутствовал в виде поликристаллов неправильной формы, состоящих из частиц с размером порядка нескольких десятков нанометров. Карбин присутствовал в виде монокристаллов пластинчатой формы. На основе данных о морфологии и микроструктуре частиц карбина авторы заключили, что карбин был получен в ходе ударного сжатия из графита, а не в результате постударного отжига алмаза.

Рассмотрение работ, посвященных синтезу карбина путем воздействия на исходный материал высоких температур и давлений, позволяет предположить, что существует принципиальная возможность синтезировать кристаллический карбин из графита подобно тому, как это осуществляется при синтезе кристаллов алмаза и алмазных пленок из графита или графитоподобного исходного вещества.

К настоящему времени разработано достаточно большое количество методов получения аморфного карбина. Однако синтез кристаллов этого вещества является проблемой до конца не решенной. Известные методы позволяют получать кристаллический, трехмерно упорядоченный карбин только в смеси с аморфным веществом и в очень незначительных количествах. Это обстоятельство, с одной стороны, затрудняет исследования строения карбина и его физических свойств, с другой, препятствует практическому использованию материала, обладающего, как предполагается, интересными электронными и теплофизическими свойствами.

Перспективным, с точки зрения синтеза макроскопических количеств чистого кристаллического карбина, представляется термодинамический подход. Если действительно существует область давлений и температур, при которых происходит твердотельное превращение графит - карбин, то реализация такого процесса не предполагает присутствия в синтезируемом веществе посторонних (не углеродных) примесей. Организовав достаточную глубину превращения графит - карбин, можно также минимизировать и содержание посторонних фаз углерода.

Технический результат данного изобретения состоит в получении химически чистого кристаллического карбина с малым содержанием посторонних примесей и аморфной фазы.

Технический результат достигается при помощи устройства для синтеза кристаллического карбина, которое содержит вертикально смонтированные и последовательно расположенные основание, корпус с камерой, в которой размещена ампула сохранения с графитом, ударник в виде металлического диска и заряд взрывчатого вещества и отличайся тем, что над взрывчатым веществом размещен генератор плоской ударной волны, составляющий с взрывчатым веществом пиротехнический заряд, под взрывчатым веществом установлено направляющее стальное кольцо, в полости которого размещен ударник из алюминия, расположенный над корпусом, стальная ампула сохранения включает основание и крышку, скрепленные между собой резьбовым соединением, при этом во внутреннем объеме ампулы размещен вкладыш в виде стального диска с цилиндрическим углублением в центральной части и установленным в нем диском из фторопласта диаметром, равным диаметру цилиндрического углубления, причем поверхность диска выстлана расположенными внахлест между собой чешуйками фольги графита монохроматорного качества с плотностью не менее 2,2 г/см3 и толщиной 10-20 мкм и с ориентацией кристаллографической оси "с" перпендикулярно плоскости фронта ударной волны, при этом цилиндрическое углубление закрыто другим диском из фторопласта и медной пробкой.

Технический результат достигается также тем, что расположенные внахлест чешуйки фольги графита имеют линейные размеры 2-3 мм и перекрывают друг друга на не менее чем 0,5 мм, что генератор плоской ударной волны включает парафин и взрывчатое вещество и тем, что ударник из алюминия расположен над корпусом на расстоянии 25 мм.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

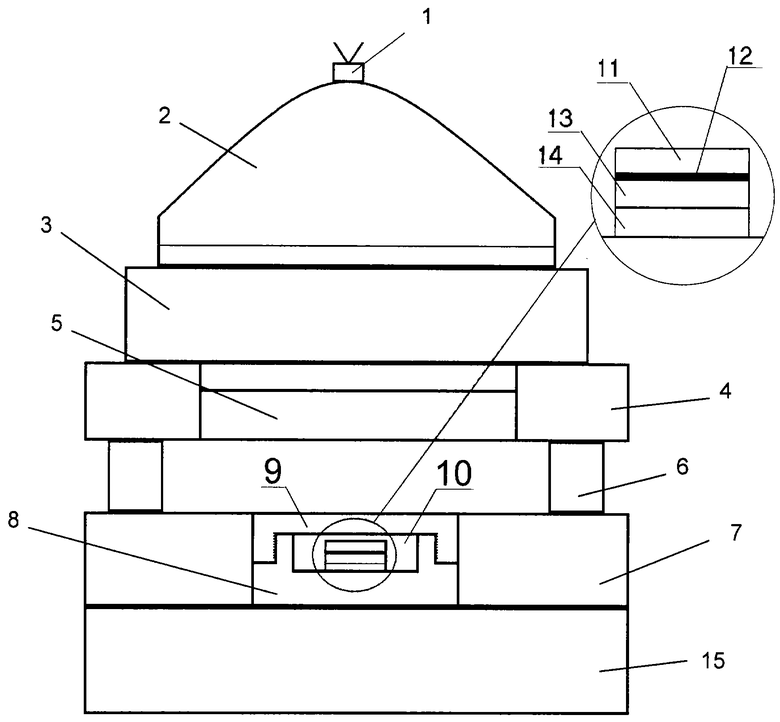

На чертеже представлена схема устройства для синтеза кристаллического карбина.

Согласно настоящему изобретению рассматривается устройство для синтеза кристаллического карбина путем ударно-волнового воздействия на графит.

Устройство для синтеза кристаллического карбина включает в себя детонатор 1, генератор 2 плоской ударной волны, состоящий из парафина марки П-1 (ГОСТ 23683-89 - 150 г) и взрывчатого вещества (состав A-IX-1, ОСТ 384-636-72 - 150 г), само взрывчатое вещество 3 (состав A-IX-1, ОСТ 384-636-72 -600 г), направляющее кольцо 4 (сталь 3, сталь 45), ударник 5 (алюминий Д16Т (ГОСТ 21488-97) в виде диска диаметром 90 мм, толщиной 10 мм, скорость метания 2.5 км/с), который размещен над корпусом 7 на столбиках 6 на расстоянии 25 мм. Столбики изготовлены из стали и имеют высоту 25 мм и диаметр 20 мм. Корпус изготовлен из стали (сталь 3, сталь 45) и имеет полость диаметром 57 мм, наружный диаметр 150 мм и толщину 20 мм. В полости корпуса размещена ампула сохранения (сталь 12Х18Н10Т, ГОСТ 2590-88) диаметром 57 мм, толщиной в сборе 20 мм, которая состоит из основания 8 и из крышки 9 толщиной 5 мм, скрепленных между собой резьбовым соединением. Во внутреннем объеме ампулы размещен вкладыш 10 (сталь 12Х18Н10Т, ГОСТ 2590-88). диаметром 28 мм, толщиной 8 мм, в центральной части которого имеется цилиндрическое углубление глубиной 6 мм и диаметром 10 мм. В углубление вкладыша помещается диск 11 (ФТОРОПЛАСТ-4 С или ФТОРОПЛАСТ-4 П, ГОСТ 10007-80) диаметром 10 мм и толщиной 2 мм. Поверхность диска 11 сплошь выстилается чешуйками фольги графита монохроматорного качества 12 (с плотностью не менее 2,2 г/см3) толщиной 10-20 мкм (базовая плоскость графита должна совпадать с плоскостью фольги, что обеспечивает ориентацию кристаллографической оси "с" графита перпендикулярно плоскости фронта ударной волны). Под образцом графита монохроматорного качества подразумевается образец графита с плоскопараллельными поверхностями, в котором кристаллиты ориентированы таким образом, что кристаллографические плоскости плотнейшей упаковки атомов углерода (001) параллельны поверхностям образца графита, а разориентация нормалей к кристаллографическим плоскостям (001) не превышает 15 угловых минут. Чешуйки фольги графита должны иметь характерные линейные размеры 2-3 мм и перекрываются между собой на ˜0,5 мм (т.е. чешуйки располагаются внахлест). Чешуйки накрываются диском 13 (ФТОРОПЛАСТ-4 С или ФТОРОПЛАСТ-4 П, ГОСТ 10007-80) диаметром 10 мм и толщиной 2 мм, и углубление закрывается медной (медь M1) пробкой 14 толщиной 2 мм. Установка монтируется на основание 15 (сталь 3, сталь 45) диаметром 150 мм и толщиной 16-18 мм.

Необходимо отметить, что при монтаже устройства помещенные в цилиндрическое углубление вкладыша между двумя фторопластовыми дисками чешуйки графита закрываются медной пробкой, после чего вкладыш переворачивается и устанавливается пробкой вниз в полость в основании ампулы сохранения.

Работа устройства происходит следующим образом: при подаче электрического импульса на детонатор 1 он детонирует и вызывает детонацию взрывчатого вещества, находящегося в верхней части генератора плоской ударной волны 2. Последний формирует плоскую ударную волну на верхней поверхности взрывчатого вещества 3. Когда плоская ударная волна переходит из парафина, находящегося в нижней части генератора плоской ударной волны, во взрывчатое вещество 3, в последнем возникает плоская детонационная волна, распространяющаяся по направлению к ударнику 5. Ударник 5 ускоряется продуктами детонации взрывчатого вещества 3 и со скоростью 2,5 км/с подлетает к верхней поверхности ампулы сохранения. Происходит соударение. При ударе в крышке ампулы сохранения 9 и в корпусе 7 генерируется плоская ударная волна, которая распространяется через ампулу с графитом и корпус в сторону основания 15. При прохождении ударной волны через ампулу сохранения, содержащую чешуйки графита, зажатые между двумя фторопластовыми дисками, происходит переотражение волн между стальными стенками ампулы сохранения, в результате чего происходит ступенчатое сжатие графита до максимального давления 36 ГПа. Синтез кристаллического карбина внутри устройства происходит путем прямого твердотельного фазового превращения графита в карбин при ступенчатом сжатии графита плоской ударной волной. Стабилизация кристаллов карбина происходит за счет фтора, высвобождающегося из фторопласта при прохождении ударной волны. Длительность действия давления на образец графита составляет около 2 микросекунд, после чего оно спадает до атмосферного в волне изэнтропической разгрузки, следующей за ударной волной. Геометрические размеры ампулы сохранения, корпуса и основания выбираются таким образом, чтобы в цикле сжатие-разгрузка максимальные растягивающие напряжения возникали в корпусе и в основании, а не в ампуле сохранения, что предотвращает ее повреждение и обеспечивает сохранность образовавшегося внутри ампулы кристаллического карбина. После проведения синтеза для извлечения содержимого ампула сохранения вскрывается на токарном станке.

Идентификация синтезированного кристаллического карбина выполнялась методами рентгенофазового анализа на установке ДРОН-3 (Cu Кα - излучение) по стандартной методике. Полученный дифракционный спектр содержал линии, соответствующие межплоскостным расстояниям d, приведенным в таблице. Сопоставление данного набора межплоскостных расстояний с данными по межплоскостным расстояниям карбина, содержащимися в книге: Сладков A.M. Полисопряженные полимеры. М., Наука, 1989, 256 с. на с.20, а также с данными по межплоскостным расстояниям других аллотропных модификаций углерода, содержащимися в книге: Курдюмов А.В., Пилянкевич А.Н. Фазовые превращения в углероде и нитриде бора. Киев, «Наукова думка», 1979, 186 с., позволило сделать вывод, что основной фазой в образце после ударно-волнового нагружения является карбин, представленный α- и β-модификациями. Кроме того, в сохраненном материале присутствует остаточный графит.

Сопоставление соотношений интенсивности дифракционных максимумов синтезированного материала со спектром исходного графита монохроматорного качества и эталонным спектром кристаллического карбина из работы: Borodina T.I., Fortov V.E., Lash A.A., Zhuk A.Z., Guseva M.B., Babaev V.G. Shock-induced transformations ofcarbyne. J.Appl. Phys. 1996. V.80, №7, p.3757-3759, позволяет заключить, что степень преобразования графита в кристаллический карбин в предлагаемом устройстве составляет до 80% об.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕТАНИЯ МАЛЫХ ТЕЛ, ОСНОВАННОЕ НА ЭФФЕКТЕ УСИЛЕНИЯ КУМУЛЯЦИИ УДАРНЫХ ВОЛН В ПОРИСТЫХ СРЕДАХ | 2012 |

|

RU2484409C1 |

| УСТРОЙСТВО ДЛЯ НАГРУЖЕНИЯ УДАРНОЙ ВОЛНОЙ ОБРАЗЦОВ КОНИЧЕСКОЙ ФОРМЫ И ДЛЯ ИХ СОХРАНЕНИЯ ПОСЛЕ НАГРУЖЕНИЯ | 2012 |

|

RU2503494C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ КАРБИНА | 2013 |

|

RU2542207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2122050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| Устройство для квазистационарного гиперзвукового ударного сжатия малоплотных сред, основанное на эффекте усиления кумуляции ударных волн при цилиндрическом схождении в среде с уменьшающейся плотностью | 2017 |

|

RU2680506C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА БОРА, ИНТЕРКАЛИРОВАННОЕ СОЕДИНЕНИЕ ОКСИДА ГРАФИТА С ДОДЕКАГИДРО-КЛОЗО-ДОДЕКАБОРАТНОЙ КИСЛОТОЙ И СПОСОБ СИНТЕЗА ЭТОГО СОЕДИНЕНИЯ | 1998 |

|

RU2123474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО АЛМАЗНОГО ПОРОШКА | 1994 |

|

RU2090499C1 |

Изобретение относится к области неорганической химии углерода, конкретно к ультрадисперсным углеродным материалам, и может быть использовано для получения новых композиционных материалов, в частности кристаллического карбина. Устройство для синтеза кристаллического карбина содержит вертикально смонтированные и последовательно расположенные основание, корпус с камерой, в которой размещена ампула сохранения с графитом, ударник в виде металлического диска и заряд взрывчатого вещества. Над взрывчатым веществом размещен генератор плоской ударной волны, составляющий с взрывчатым веществом пиротехнический заряд, под взрывчатым веществом установлено направляющее стальное кольцо, в полости которого размещен ударник из алюминия, расположенный над корпусом, стальная ампула сохранения включает основание и крышку, скрепленные между собой резьбовым соединением, при этом во внутреннем объеме ампулы размещен вкладыш в виде стального диска с цилиндрическим углублением в центральной части и установленным в нем диском из фторопласта диаметром, равным диаметру цилиндрического углубления, причем поверхность диска выстлана расположенными внахлест между собой чешуйками фольги графита монохроматорного качества с плотностью не менее 2,2 г/см3, толщиной 10-20 мкм и с ориентацией кристаллографической оси "с" перпендикулярно плоскости фронта ударной волны, при этом цилиндрическое углубление закрыто другим диском из фторопласта и медной пробкой. Конструкция устройства позволяет получать химически чистый кристаллический карбин с малым содержанием посторонних примесей и аморфной фазы. 3 з.п. ф-лы, 1 табл., 1 ил.

| YAMADA К | |||

| et al | |||

| An in-situ observation of amorphization of carbine particle under electron-beam irradiation | |||

| "Carbon", v.34, No 12, 1996, p.p.1601-1602 | |||

| БАБАЕВ В.Г | |||

| и др | |||

| Ударно-волновой синтез кристаллического карбина | |||

| «Доклады Академии наук, Физика, т.343, №2, 1995, стр.176-178 | |||

| BABINA V.M | |||

| et al | |||

| Dynamic synthesis of crystalline carbine from |

Авторы

Даты

2008-06-27—Публикация

2006-10-19—Подача