Изобретение относится к области обработки металлов давлением, а точнее к главным приводам прокатных станов, и наиболее эффективно может быть использовано в приводах вращения рабочих валков клетей станов винтовой прокатки.

Известен универсальный шарнир (а.с. №1045966, кл. В21В 35/14, 1982 г.), включающий обойму с размещенной в ней сферической головкой, соединительные элементы качения (шары), подвижные опоры и упругие элементы, размещенные в гнездах ступенчатой формы, выполненных в сферической головке.

Недостатком данной конструкции универсального шарнира является низкая нагрузочная способность при использовании в приводе вращения рабочих валков станов винтовой прокатки, где отсутствует возможность произвольного выбора его поперечных габаритов и соответственно диаметра обоймы, шаров и сферической головки.

Указанный недостаток объясняется тем, что при наличии значительного передаваемого момента под воздействием радиальной составляющей контактного усилия между обоймой, шаром и подвижной опорой последняя начнет перемещаться к центру шарнира, деформируя при этом упругий элемент, вследствие чего значительно уменьшаются контактные площадки и резко возрастают контактные напряжения на сопрягаемых поверхностях обоймы, шара и подвижной опоры. Чтобы эти контактные напряжения не вышли за пределы допустимых, необходимо уменьшить передаваемый шарниром крутящий момент, или, другими словами, снизить его нагрузочную способность, либо увеличить физические размеры сопрягаемых деталей, что приведет к увеличению поперечного габарита (диаметра) шарнира, что при его использовании в главном приводе стана винтовой прокатки недопустимо.

При эксплуатации же описанного шарнира при значительных крутящих моментах будет происходить интенсивный износ (разрушение) контактирующих с шаром как кромок обоймы и подвижной опоры, так и поверхности самого шара, что приведет в итоге к значительному снижению срока службы универсального шарнира.

Из известных универсальных шарниров наиболее близким по технической сущности является универсальный шарнир, описанный в а.с. СССР №1291221, кл. В21В 35/14, 1985 г.

Этот универсальный шарнир содержит обойму с расточками, расположенные в них цилиндрические опоры, сферическую головку вала шпинделя и шары, размещенные между опорами и сферической головкой, центрирующие кольца и гофрированный кожух. Обойма выполнена разъемной в виде жесткой дисковой муфты со стяжными пальцами. Цилиндрические опоры выполнены в виде подвижных ползунов, которые зафиксированы относительно обоймы через упругие втулки посредством стяжных пальцев, ползуны, в свою очередь, контактируют с шарами.

Недостаток известной конструкции универсального шарнира заключается в его низкой нагрузочной способности. Это объясняется тем, что под действием радиальной составляющей контактного усилия ползуны, подвижно соединенные с обоймой, перемещаются вместе с шариками в направлении от центра шарнира за счет деформации упругих втулок. Указанное явление приводит к резкому уменьшению контактных площадок на перечисленных деталях шарнира и значительному повышению контактных напряжений. При значительных крутящих моментах, что свойственно для станов винтовой прокатки, эти напряжения могут превысить допустимые величины, что уменьшает срок службы шарнира из-за интенсивного износа перечисленных выше контактирующих деталей.

Другим недостатком известной конструкции универсального шарнира являются его значительные поперечные габариты (диаметр). Это объясняется его конструктивными особенностями, а именно обойма выполнена в виде сборной жесткой дисковой муфты из двух половин (полумуфт). Размещение по радиальному периметру болтовых соединений, стягивающих полумуфты обоймы и пальцев с упругими втулками, увеличивает поперечные размеры (диаметр) шарнира, что недопустимо при использовании указанного шарнира в главных приводах вращения рабочих валков станов винтовой прокатки, так как зачастую оси универсальных шпинделей привода вращения рабочих валков пространственно размещены параллельно оси прокатываемых изделий, и их расстояние от наружной поверхности прокатываемых изделий строго регламентировано диаметрами проката и рабочего валка.

Задача настоящего изобретения состоит в создании универсального шарнира, позволяющего повысить его нагрузочную способность, а именно передаваемый крутящий момент, не увеличивая его поперечных габаритов (диаметра).

Поставленная задача достигается тем, что в универсальном шарнире, содержащем обойму с расточками, расположенные в них цилиндрические опоры, сферическую головку вала шпинделя и шары, размещенные между опорами и сферической головкой, центрирующие кольца и гофрированный кожух, согласно изобретению цилиндрические опоры выполнены с кольцевыми заплечиками и жестко смонтированы в выполненных под них расточках обоймы. Кроме того, между кольцевыми заплечиками цилиндрических опор и обоймой расположены кольцевые шайбы.

Такое конструктивное выполнение универсального шарнира позволяет повысить его нагрузочную способность, а именно передаваемый по величине крутящий момент, не увеличивая его поперечных габаритов (диаметра). Это достигается за счет того, что в предлагаемой конструкции угол наклона β контактного усилия Р при передаче крутящего момента не увеличивается и составляет β=45-60°. В этом случае на сферической головке и цилиндрических опорах упругие контактные площадки имеют наибольшую величину и, как следствие, наименьшее контактное напряжение смятия, то есть шарнир может передавать наибольший крутящий момент.

Предложенное решение позволяет также увеличить срок службы универсального шарнира благодаря компенсации износа деталей шарнира за счет корректировки толщины шайб.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 изображен общий вид универсального шарнира;

на фиг.2 - разрез А-А на фиг.1;

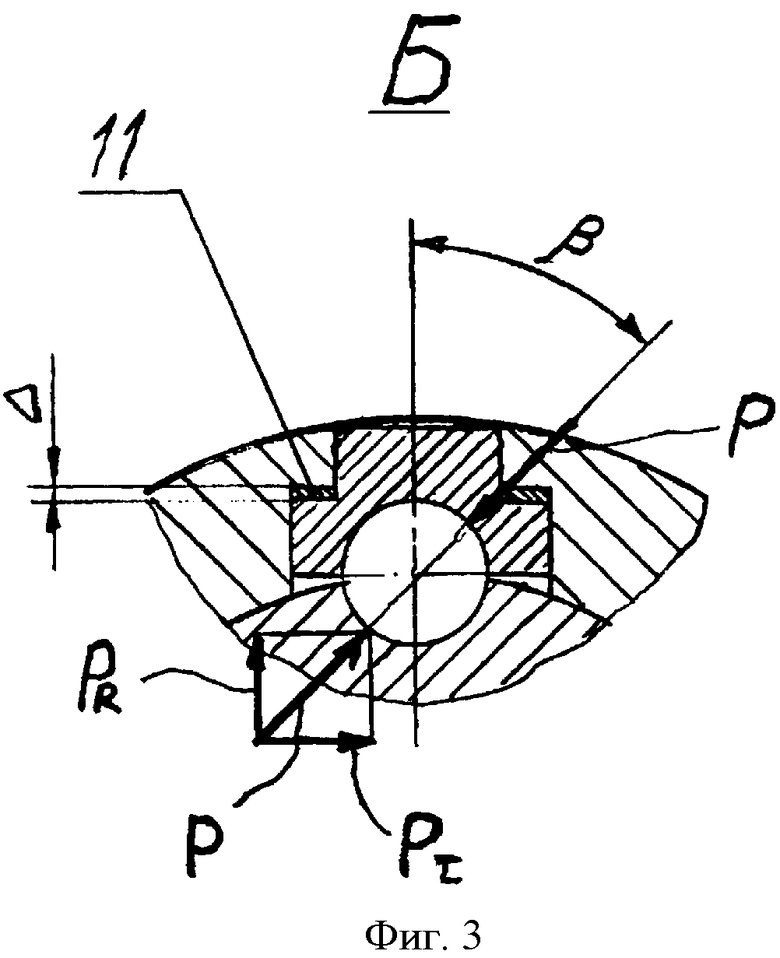

на фиг.3 - место Б на фиг.2.

Универсальный шарнир содержит обойму 1, в сквозных ступенчатых расточках 2 которой жестко смонтированы цилиндрические опоры 3 с кольцевыми заплечиками 4, сферическую головку 5 с пазами 6, установленную на валу 7 шпинделя, шары 8, центрирующие кольца 9 и гофрированный кожух 10. Цилиндрические опоры 3 зафиксированы относительно обоймы 1 кольцевыми заплечиками 4. Шары 8 установлены между цилиндрическими опорами 3, расположенными в обойме 1, и пазами 6 сферической головки 5, неподвижно закрепленной на валу 7 шпинделя. Головка 5 центрируется в обойме 1 с помощью центрирующих колец 9. Между кольцевыми заплечиками 4 цилиндрической опоры 3 и обоймой 1 возможно размещение сменных кольцевых шайб 11. Толщина Δ шайб может корректироваться в зависимости от величины износа деталей шарнира для его компенсации. Пространство между валом 7 и внутренней полостью обоймы 1 перекрыто гофрированным кожухом 10.

Устройство работает следующим образом.

При вращении рабочих валков в универсальном шарнире угол перекоса может достигать значительных величин α=10...20° (см. фиг.1 и 2), что особенно актуально для станов винтовой прокатки. Крутящий момент прокатки передается от обоймы 1 к валу 7 через контактное усилие Р, наклоненное к оси шарнира под углом β (см. фиг.3), оптимальная величина которого составляет β=45...60°. В этом случае на сопрягаемых с шаром 8 сферической головке 5 и опоре 3 упругие контактные площадки имеют наибольшую величину и, как следствие, наименьшие контактные напряжения смятия, то есть шарнир способен передать значительный крутящий момент. Контактное усилие Р может быть представлено двумя составляющими PR - радиальная составляющая и Рτ - тангенциальная составляющая (см. фиг.3). PR - это распорное усилие, а Рτ - усилие создающее крутящий момент.

При вращении шарнира шары 8 циклически поворачиваются в цилиндрических опорах 3 (трение скольжения) и перекатываются по пазам 6 сферической головки 5. Центрирование головки 5 относительно обоймы 1 осуществляется центрирующими кольцами 9. Таким образом, положение шаров 8 однозначно определено формой и состоянием контактных поверхностей цилиндрических опор 3 и пазов 6 сферической головки 5. Для предотвращения попадания окалины внутрь шарнира предусмотрен гофрированный кожух 10.

В процессе эксплуатации универсального шарнира происходит постепенный износ наиболее нагруженных деталей: ступенчатой цилиндрической опоры 3, шара 8 и сферической головки 5, что приводит к увеличению контактного угла β (см. фиг.3), что весьма нежелательно, так как снижает долговечность указанных деталей и шарнира в целом. Это легко обнаружить по появлению тангенциального люфта в шарнире (стук при его реверсивном повороте). Для исключения этого явления в заявляемой конструкции предусмотрена установка кольцевых шайб 11, толщина Δ которых и частота корректировки определяется опытным путем. Установка кольцевых шайб 11 между кольцевыми заплечиками 4 цилиндрических опор 3 и обоймой 1 увеличивает срок службы универсального шарнира.

Предложенный универсальный шарнир по сравнению с известными позволяет повысить его нагрузочную способность (передаваемый крутящий момент), не увеличивая его поперечных габаритов, и увеличить срок его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРИКОВЫЙ ШАРНИР | 2013 |

|

RU2504446C1 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ ПРИВОДА ВЕРТИКАЛЬНЫХ ВАЛКОВ | 2002 |

|

RU2222391C2 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| Универсальный шарнир | 1983 |

|

SU1134253A1 |

| Универсальный шарнир шпинделя | 1979 |

|

SU774637A1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ДЛЯ ПРОКАТКИ ШАРОВ | 1998 |

|

RU2162025C2 |

Изобретение относится к главным приводам прокатных станов, в частности к универсальным шарнирам, и наиболее эффективно может быть использовано в приводах вращения рабочих валков клетей станов винтовой прокатки. Универсальный шарнир содержит обойму, в сквозных ступенчатых расточках которой жестко смонтированы цилиндрические опоры с кольцевыми заплечиками, сферическую головку с пазами, установленную на валу шпинделя, шары, центрирующие кольца и гофрированный кожух. Цилиндрические опоры зафиксированы относительно обоймы кольцевыми заплечиками. Шары установлены между цилиндрическими опорами, расположенными в обойме, и пазами сферической головки, неподвижно закрепленной на валу шпинделя. Головка центрируется в обойме с помощью центрирующих колец. Между кольцевыми заплечиками цилиндрической опоры и обоймой возможно размещение сменных кольцевых шайб. Толщина шайб может корректироваться в зависимости от величины износа деталей шарнира для его компенсации. Пространство между валом и внутренней полостью обоймы перекрыто гофрированным кожухом. Обеспечивается повышение нагрузочной способности шарнира, а именно передаваемый по величине крутящий момент, не увеличивая его поперечных габаритов (диаметра). 1 з.п. ф-лы, 3 ил.

| Универсальный шарнир | 1985 |

|

SU1291221A1 |

| Универсальный шарнир шпинделя | 1982 |

|

SU1045966A1 |

| Универсальный шарнир | 1987 |

|

SU1488048A2 |

| Универсальный шарнир шпинделя | 1986 |

|

SU1424894A1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1985 |

|

SU1259554A1 |

| JP 11280779 А, 15.10.1999 | |||

| DE 10211883 A, 18.12.2003. | |||

Авторы

Даты

2008-07-10—Публикация

2006-05-22—Подача